Подшипник качения

Эту статью может потребовать очистки Википедии , чтобы она соответствовала стандартам качества . Конкретная проблема заключается в следующем: части статьи плохо написаны/отформатированы, что затрудняет чтение. ( февраль 2024 г. ) |

Эта статья нуждается в дополнительных цитатах для проверки . ( декабрь 2019 г. ) |

В машиностроении подшипник качения , также известный как подшипник качения , [1] Это подшипник , который воспринимает нагрузку за счет размещения тел качения (таких как шарики или ролики) между двумя концентрическими с канавками кольцами , называемыми дорожками качения . Относительное движение дорожек заставляет тела качения катиться с очень небольшим сопротивлением качению и с небольшим скольжением .

Одними из самых ранних и самых известных подшипников качения являются наборы бревен, уложенных на землю с большим каменным блоком сверху. Когда камень тянут, бревна катятся по земле с небольшим трением скольжения . Когда каждое бревно выходит сзади, оно перемещается вперед, где затем на него катится блок. Имитировать такую осанку можно, положив на стол несколько ручек или карандашей и положив поверх них какой-нибудь предмет. См. раздел « Подшипники », чтобы узнать больше об историческом развитии подшипников.

Во вращающемся подшипнике с телом качения вал находится в гораздо большем отверстии, а сферы или цилиндры, называемые «роликами», плотно заполняют пространство между валом и отверстием. Когда вал вращается, каждый ролик действует как бревно в приведенном выше примере. Однако, поскольку подшипник круглый, ролики никогда не выпадают из-под нагрузки.

Преимущество подшипников качения заключается в хорошем компромиссе между стоимостью, размером, весом, грузоподъемностью, долговечностью, точностью, трением и так далее. Другие конструкции подшипников зачастую лучше по одному конкретному атрибуту, но хуже по большинству других показателей, хотя жидкостные подшипники иногда могут одновременно превосходить их по несущей способности, долговечности, точности, трению, скорости вращения, а иногда и по стоимости. Только подшипники скольжения используются так широко, как подшипники качения. Обычными механическими компонентами, в которых они широко используются, являются автомобильная, промышленная, морская и аэрокосмическая промышленность. Это продукты, крайне необходимые для современной технологии. Подшипник качения был разработан на прочной основе, которая строилась на протяжении тысячелетий. Эта концепция возникла в своей примитивной форме во времена Римской империи ; [2] после длительного периода бездействия в средние века, он был возрожден в эпоху Возрождения Леонардо да Винчи , устойчиво развиваясь в семнадцатом и восемнадцатом веках.

Хронология истории подшипников

[ редактировать ]

- Начиная с 2600 года до нашей эры. Древние египтяне были первыми, кто активно использовал концепцию подшипников качения. Сначала они сделали это, используя бревна под этими камнями, а группы строителей с обеих сторон толкали и тянули вес камней. [3]

- 40 г. до н. э. — У останков затонувшего римского корабля в озере Неми. Это открытие показывает постоянное развитие этого принципа. Остатки корабля не имеют явных признаков того, для чего использовались эти подшипники.

- 17 век - Галилей описывает функциональность подшипника с сепаратором. [4]

- 1740 – Джон Харрисон изобрел первый роликовый подшипник с сепаратором для морского хронометража H3. [5]

- 1794 — Первый патент на бег с мячом был выдан Филиппу Вону из Кармартена , Уэльс. Это первая конструкция, в которой сферический объект движется по канавке.

- 1869 — Жюль Сюрирэ получает первый патент на радиальный шарикоподшипник. Его конструкция была использована Джеймсом Муром для победы в первой 80-мильной велогоне от Парижа до Руана . [6]

Общий дизайн

[ редактировать ]Описание конструкции

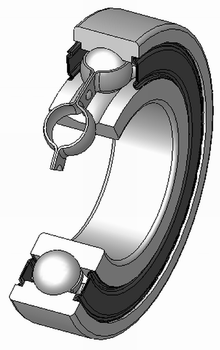

Подшипники, особенно подшипники качения, сконструированы одинаково по всем направлениям и состоят из внешней и внутренней дорожки, центрального отверстия, фиксатора, предотвращающего столкновение тел качения друг с другом или блокирования движения подшипника, а также самих тел качения. [1]

Внутренние компоненты качения могут отличаться по конструкции в зависимости от цели применения подшипника. Основными пятью типами подшипников являются шариковые, цилиндрические, конические, цилиндрические и игольчатые. [2]

Мяч – самый простой, следующий основным принципам с минимальным дизайнерским замыслом. Важно отметить, что возможность большего количества захватов, вероятно, обусловлена свободой конструкции гусеницы.

Цилиндрический - для одноосного движения для прямолинейного движения. Форма позволяет использовать большую площадь поверхности для контакта, что позволяет перемещать больший вес с меньшими усилиями на большее расстояние.

Конический - в первую очередь ориентирован на способность воспринимать осевую и радиальную нагрузку , а также на то, как это достигается за счет использования конической конструкции, позволяющей элементам катиться по диагонали.

Ствол — обеспечивает поддержку высоких радиальных нагрузок на носки, вызывающих смещение, и использует его форму и размер для компенсации. [7]

Игольчатые подшипники. Эти типы подшипников, различающиеся по размеру, диаметру и материалам, лучше всего подходят для снижения веса, а также для применений с меньшим поперечным сечением, обычно с более высокой грузоподъемностью, чем шарикоподшипники и для применения с жесткими валами. [8]

Конкретные типы дизайна

[ редактировать ]Шарикоподшипник

[ редактировать ]Особенно распространенным видом подшипников качения является шарикоподшипник . Подшипник имеет внутренние и наружные кольца , между которыми катятся шарики . На каждой дорожке имеется канавка, обычно такой формы, чтобы шар прилегал слегка свободно. Таким образом, в принципе, мяч контактирует с каждой гонкой на очень узкой площади. Однако нагрузка на бесконечно малую точку вызовет бесконечно высокое контактное давление. На практике мяч слегка деформируется (сплющивается) в местах соприкосновения с каждой дорожкой, подобно тому, как шина сплющивается в месте соприкосновения с дорогой. Гонка также немного уступает там, где каждый мяч прижимается к ней. Таким образом, контакт между шаром и дорожкой имеет конечный размер и имеет конечное давление. Деформированный шар и кольцо катятся не совсем плавно, потому что разные части мяча при катании движутся с разной скоростью. Таким образом, при каждом контакте мяча и дорожки действуют противодействующие силы и скользящие движения. В целом, это вызывает сопротивление подшипника.

Роликовые подшипники

[ редактировать ]

Цилиндрический ролик

[ редактировать ]

Роликоподшипники — самый ранний известный тип подшипников качения, датируемый как минимум 40 годом до нашей эры. В обычных роликовых подшипниках используются цилиндры, длина которых немного превышает диаметр. Роликоподшипники обычно имеют более высокую радиальную грузоподъемность, чем шарикоподшипники, но меньшую грузоподъемность и более высокое трение при осевых нагрузках. Если внутреннее и внешнее кольца несоосны, несущая способность часто быстро падает по сравнению с шарикоподшипником или сферическим роликоподшипником.

Как и во всех радиальных подшипниках, внешняя нагрузка постоянно перераспределяется между роликами. Зачастую значительную часть нагрузки несет менее половины общего числа роликов. Анимация справа показывает, как статическая радиальная нагрузка воспринимается роликами подшипника при вращении внутреннего кольца.

Сферический ролик

[ редактировать ]

Сферические роликоподшипники имеют внешнее кольцо внутренней сферической формы. Валики толще посередине и тоньше на концах. Таким образом, сферические роликоподшипники могут компенсировать как статическое, так и динамическое смещение. Однако сферические ролики сложны в производстве и, следовательно, дороги, а трение в подшипниках выше, чем в идеальных цилиндрических или конических роликоподшипниках, поскольку между телами качения и дорожками качения будет определенное скольжение.

Шестеренчатый подшипник

[ редактировать ]

Зубчатый подшипник представляет собой роликовый подшипник, соединенный с планетарной передачей. Каждый его элемент представляет собой концентрическое чередование роликов и шестерен с равенством диаметра(ов) ролика(ов) делительному диаметру(ам) шестерни(ей). Ширина сопряженных роликов и шестерен в парах одинакова. Зацепление имеет форму «елочки» или со скошенными торцами для обеспечения эффективного осевого контакта качения. Недостатком этого подшипника является сложность изготовления. Зубчатые подшипники могут быть использованы, например, в качестве эффективной поворотной подвески, кинематически упрощенного планетарного механизма в измерительных приборах и часах.

Конический ролик

[ редактировать ]

В конических роликоподшипниках используются конические ролики, которые вращаются по коническим дорожкам качения. Большинство роликоподшипников воспринимают только радиальные или осевые нагрузки, но конические роликоподшипники выдерживают как радиальные, так и осевые нагрузки и, как правило, могут выдерживать более высокие нагрузки, чем шарикоподшипники, из-за большей площади контакта. Конические роликоподшипники используются, например, в качестве ступичных подшипников большинства колесных наземных транспортных средств. Недостатком этого подшипника является то, что из-за сложности производства конические роликоподшипники обычно дороже шариковых; Кроме того, при больших нагрузках конический ролик похож на клин, и нагрузки на подшипники стремятся вытолкнуть ролик; сила воротника, удерживающего ролик в подшипнике, увеличивает трение подшипника по сравнению с шарикоподшипниками.

Игольчатый валик

[ редактировать ]

Игольчатый роликоподшипник — это особый тип роликоподшипника, в котором используются длинные тонкие цилиндрические ролики, напоминающие иглы. Часто концы роликов сужаются к точкам, и они используются для удержания роликов, или они могут быть полусферическими, а не удерживаться, а удерживаться самим валом или аналогичным устройством. Поскольку ролики тонкие, внешний диаметр подшипника лишь немного больше отверстия посередине. Однако ролики малого диаметра должны резко изгибаться в местах соприкосновения с дорожками качения, и поэтому подшипник утомляется относительно быстро .

Тороидальные роликоподшипники CARB

[ редактировать ]Подшипники CARB представляют собой тороидальные роликоподшипники, аналогичные сферическим роликоподшипникам , но допускающие как угловое смещение, так и осевое смещение. [9] По сравнению со сферическими роликоподшипниками их радиус кривизны больше, чем мог бы быть сферический радиус, что делает их промежуточной формой между сферическими и цилиндрическими роликами. Их ограничением является то, что они, как и цилиндрический ролик, не располагаются в осевом направлении. Подшипники CARB обычно используются в паре с фиксирующим подшипником, например сферическим роликоподшипником . [9] Этот неподвижный подшипник может быть преимуществом, поскольку его можно использовать для независимого термического расширения вала и корпуса.

Тороидальные роликоподшипники были представлены компанией SKF в 1995 году как «подшипники CARB». [8] Изобретателем подшипника был инженер Магнус Келлстрем. [10]

Конфигурации

[ редактировать ]Конфигурация дорожек определяет типы движений и нагрузки, которые подшипник может лучше всего выдерживать. Данная конфигурация может обслуживать несколько следующих типов загрузки.

Упорные нагрузки

[ редактировать ]

Упорные подшипники используются для поддержки осевых нагрузок, таких как вертикальные валы. Распространенными конструкциями являются упорные шарикоподшипники , упорные сферические роликоподшипники , упорные конические роликоподшипники или упорные цилиндрические роликоподшипники. Также подшипники качения, такие как гидростатические или магнитные подшипники, находят применение там, где необходимы особенно большие нагрузки или низкое трение.

Радиальные нагрузки

[ редактировать ]Подшипники качения часто используются для осей из-за низкого трения качения. Для легких грузов, например велосипедов, часто используются шарикоподшипники. Для тяжелых нагрузок и там, где нагрузки могут сильно меняться во время прохождения поворотов, например, в легковых и грузовых автомобилях, используются конические подшипники качения.

Линейное движение

[ редактировать ]Роликоподшипники линейного перемещения обычно предназначены для работы на валах или на плоских поверхностях. Подшипники с плоской поверхностью часто состоят из роликов и устанавливаются в сепараторе, который затем помещается между двумя плоскими поверхностями; Типичным примером является фурнитура для поддержки выдвижных ящиков. В роликоподшипниках для вала используются шарики подшипника в канавке, предназначенной для рециркуляции их от одного конца к другому при движении подшипника; как таковые, они называются линейными шарикоподшипниками. [11] или рециркуляционные подшипники .

Выход из строя подшипника

[ редактировать ]

Подшипники качения часто хорошо работают в неидеальных условиях, но иногда незначительные проблемы приводят к быстрому и загадочному выходу подшипников из строя. Например, при неподвижной (невращающейся) нагрузке небольшие вибрации могут постепенно выдавливать смазку между дорожками и роликами или шариками ( ложное бринеллирование ). Без смазки подшипник выйдет из строя, хотя он не вращается и, по всей видимости, не используется. По этим причинам большая часть проектирования подшипников сводится к анализу отказов. Анализ на основе вибрации можно использовать для выявления неисправностей подшипников. [12]

Существует три обычных ограничения срока службы или несущей способности подшипника: истирание, усталость и сварка под давлением.

- Истирание происходит, когда поверхность разрушается твердыми загрязнениями, царапающими материалы подшипников.

- Усталость возникает, когда материал становится хрупким после неоднократной нагрузки и отпускания. Там, где шарик или ролик касается дорожки качения, всегда возникает некоторая деформация и, следовательно, риск усталости. Меньшие шарики или ролики деформируются резче и поэтому быстрее устают.

- Сварка под давлением может произойти, когда две металлические детали прижимаются друг к другу под очень высоким давлением и становятся одним целым. Хотя шарики, ролики и дорожки качения могут выглядеть гладкими, на микроскопическом уровне они шероховатые. Таким образом, возникают точки высокого давления, которые выталкивают смазку подшипника . Иногда в результате контакта металл-металл приваривается к дорожке качения микроскопическая часть шарика или ролика. Поскольку подшипник продолжает вращаться, сварной шов разрывается, но кольцо может остаться приваренным к подшипнику или подшипник приварен к кольцу.

Хотя существует множество других очевидных причин выхода из строя подшипников, большинство из них можно свести к этим трем. Например, подшипник, в котором отсутствует смазка, выходит из строя не потому, что он «без смазки», а потому, что недостаток смазки приводит к усталости и сварке, а образующиеся в результате износа могут вызвать истирание. Аналогичные события происходят при повреждении ложным бринеллированием. В высокоскоростных приложениях поток масла также снижает температуру металла подшипника за счет конвекции. Масло становится теплоотводом потерь на трение, создаваемых подшипником.

ISO классифицировала неисправности подшипников в документе под номером ISO 15243.

Модели расчета срока службы

[ редактировать ]Срок службы подшипника качения выражается количеством оборотов или количеством часов работы при заданной скорости, которую подшипник способен выдержать до того, как первые признаки усталости металла (также известные как растрескивание на дорожке внутреннего кольца появятся ). или наружном кольце, или на телеге качения. Рассчитать ресурс подшипников можно с помощью так называемых моделей ресурса. В частности, модели срока службы используются для определения размера подшипника, поскольку этого должно быть достаточно, чтобы обеспечить достаточную прочность подшипника для обеспечения требуемого срока службы в определенных определенных условиях эксплуатации.

Однако в контролируемых лабораторных условиях внешне идентичные подшипники, работающие в одинаковых условиях, могут иметь разный индивидуальный срок службы. Таким образом, срок службы подшипников не может быть рассчитан на основе конкретных подшипников, а вместо этого связан со статистическими терминами, относящимися к совокупности подшипников. Вся информация, касающаяся номинальных нагрузок, тогда основана на сроке службы, который, как ожидается, достигнет или превысит 90% достаточно большой группы внешне идентичных подшипников. Это дает более четкое определение понятия срока службы подшипника, что необходимо для расчета правильного размера подшипника. Таким образом, модели эксплуатации могут помочь более реалистично прогнозировать работу подшипника.

Прогноз срока службы подшипников описан в ISO 281. [13] и ANSI /Американской ассоциации производителей подшипников. стандарты 9 и 11 [14]

Традиционная модель прогнозирования срока службы подшипников качения использует основное уравнение срока службы: [15]

Где:

- это «базовый срок службы» (обычно измеряемый в миллионах оборотов) при надежности 90 %, т. е. ожидается, что не более 10 % подшипников выйдут из строя.

- — номинальная динамическая нагрузка подшипника, указанная производителем.

- эквивалентная динамическая нагрузка, приложенная к подшипнику

- является константой: 3 для шариковых подшипников, 4 для чистого линейного контакта и 3,33 для роликовых подшипников.

Основная жизнь или — это срок службы, которого, как ожидается, достигнет или превысит 90% подшипников. [13] Средний или средний срок службы, иногда называемый средним временем наработки на отказ (MTBF), примерно в пять раз превышает расчетный базовый номинальный срок службы. [15] Несколько факторов, « ASME », пятифакторная модель [16] можно использовать для дальнейшей корректировки Срок службы зависит от желаемой надежности, смазки, загрязнения и т. д.

Основным следствием этой модели является то, что срок службы подшипников конечен и уменьшается в кубической степени отношения между расчетной нагрузкой и приложенной нагрузкой. Эта модель была разработана в 1924, 1947 и 1952 годах Арвидом Пальмгреном и Густавом Лундбергом в их статье «Динамическая емкость подшипников качения» . [16] [17] Модель датируется 1924 годом, значения константы из послевоенных произведений. Выше Значения можно рассматривать как как увеличение срока службы правильно используемого подшипника при нагрузке ниже его расчетной, так и как увеличение скорости сокращения срока службы при перегрузке.

Эта модель была признана неточной для современных подшипников. В частности, благодаря улучшению качества подшипниковых сталей, механизмы развития отказов в модели 1924 года уже не так важны. К 1990-м годам было обнаружено, что срок службы настоящих подшипников в 14 раз превышает прогнозируемый. [16] Было предложено объяснение, основанное на усталости жизни ; если бы нагрузка на подшипник никогда не превышала усталостную прочность , то механизм усталостного разрушения Лундберга-Пальмгрена просто никогда не возник бы. [16] При этом использовались однородные стали, выплавленные в вакууме , такие как AISI 52100 , в которых не было внутренних включений, которые ранее действовали как концентраторы напряжений внутри тел качения, а также более гладкая обработка дорожек подшипников, позволяющая избежать ударных нагрузок. [14] константа теперь имела значения 4 для шариковых и 5 для роликовых подшипников. При условии соблюдения предельных нагрузок идея «предела усталости» учитывалась при расчете срока службы подшипников. Если бы подшипник не был нагружен сверх этого предела, его теоретический срок службы был бы ограничен только внешними факторами, такими как загрязнение или отказ смазки.

Новая модель срока службы подшипников была предложена компанией FAG и разработана SKF как модель Иоаннидеса-Харриса. [17] [18] ISO 281:2000 впервые включил эту модель, а ISO 281:2007 основан на ней.

Концепция предела выносливости и, следовательно, ISO 281:2007 остается спорной, по крайней мере, в США. [14] [16]

Обобщенная модель ресурса подшипников (GBLM)

[ редактировать ]В 2015 году была представлена обобщенная модель ресурса подшипников SKF (GBLM). [19] В отличие от предыдущих моделей эксплуатации, GBLM явно разделяет поверхностные и подземные виды отказов, что делает модель гибкой для учета нескольких различных режимов отказов. Современные подшипники и приложения демонстрируют меньше отказов, но возникающие отказы в большей степени связаны с поверхностными напряжениями. Отделив поверхность от недр, можно легче определить механизмы смягчения последствий. GBLM использует передовые трибологические модели. [20] ввести функцию режима повреждения поверхности, полученную на основе оценки поверхностной усталости. Для подповерхностной усталости GBLM использует классическую модель контакта качения Герца. При этом GBLM учитывает влияние смазки, загрязнения и свойств поверхности качения, которые в совокупности влияют на распределение напряжений в контакте качения.

В 2019 году была перезапущена Обобщенная модель ресурса подшипников. Обновленная модель предлагает расчеты срока службы также для гибридных подшипников, т.е. подшипников со стальными кольцами и керамическими (нитридом кремния) телами качения. [21] [22] Даже если версия GBLM 2019 года была в первую очередь разработана для реалистичного определения срока службы гибридных подшипников, эту концепцию можно также использовать для других продуктов и видов отказов.

Ограничения и компромиссы

[ редактировать ]Все части подшипника имеют множество конструктивных ограничений. Например, внутренние и внешние кольца часто имеют сложную форму, что затрудняет их изготовление. Шарики и ролики хоть и проще по форме, но небольшие; так как они резко прогибаются в местах езды по гонкам, подшипники склонны к усталости. На нагрузки внутри подшипникового узла также влияет скорость работы: подшипники качения могут вращаться со скоростью более 100 000 об/мин, и основной нагрузкой в таком подшипнике может быть импульс, а не приложенная нагрузка. Тела качения меньшего размера легче и, следовательно, имеют меньший импульс, но элементы меньшего размера также изгибаются более резко в местах контакта с дорожкой качения, что приводит к их более быстрому выходу из строя из-за усталости. Максимальные скорости подшипников качения часто указываются в nD м , которые представляют собой произведение среднего диаметра (в мм) и максимального числа оборотов в минуту. Для радиально-упорных подшипников nD m s более 2,1 миллиона оказались надежными в высокопроизводительных ракетных применениях. [23]

Существует также много проблем с материалами: более твердый материал может быть более устойчивым к истиранию, но с большей вероятностью подвергнется усталостному разрушению, поэтому материал варьируется в зависимости от применения, и хотя сталь чаще всего используется для подшипников качения, пластмасс, стекла и керамики. все они находятся в общем пользовании. Небольшой дефект (неровность) материала часто является причиной выхода из строя подшипника; Одним из самых больших улучшений в сроке службы обычных подшипников во второй половине 20-го века было использование более однородных материалов, а не более качественных материалов или смазок (хотя и то, и другое также было значительным). Свойства смазки меняются в зависимости от температуры и нагрузки, поэтому выбор лучшей смазки зависит от области применения.

Хотя подшипники имеют тенденцию изнашиваться в процессе эксплуатации, конструкторы могут найти компромисс между размером и стоимостью подшипника и сроком службы. Подшипник может прослужить бесконечно долго — дольше, чем остальная часть машины, — если он хранится в прохладном, чистом, смазанном состоянии, работает с номинальной нагрузкой и если материалы подшипников в достаточной степени свободны от микроскопических дефектов. Таким образом, охлаждение, смазка и уплотнение являются важными частями конструкции подшипника.

Требуемый срок службы подшипников также зависит от области применения. Например, Тедрик А. Харрис сообщает в своей книге «Анализ подшипников качения». [24] на подшипнике кислородного насоса американского космического корабля "Шаттл" , который не удалось должным образом изолировать от жидкого кислорода перекачиваемого . Все смазочные материалы вступили в реакцию с кислородом, что привело к пожарам и другим авариям. Решением стала смазка подшипника кислородом. Хотя жидкий кислород и является плохой смазкой, его было вполне достаточно, поскольку срок службы насоса составлял всего несколько часов.

Условия эксплуатации и потребности в обслуживании также являются важными факторами проектирования. Некоторые подшипниковые узлы требуют регулярного добавления смазочных материалов, в то время как другие герметизированы на заводе и не требуют дальнейшего обслуживания в течение всего срока службы механического узла. Хотя уплотнения привлекательны, они увеличивают трение, а в подшипниках с постоянной герметизацией смазка может загрязняться твердыми частицами, такими как стальная стружка из дорожки качения или подшипника, песок или крупка, попадающая через уплотнение. Загрязнения в смазке являются абразивными и значительно сокращают срок службы подшипникового узла. Другой основной причиной выхода из строя подшипников является наличие воды в смазочном масле. В последние годы были внедрены онлайн-мониторы содержания воды в масле для мониторинга воздействия как частиц, так и присутствия воды в масле, а также их совместного воздействия.

Обозначение

[ редактировать ]Метрические подшипники качения имеют буквенно-цифровые обозначения, определенные стандартом ISO 15 , для определения всех физических параметров. Основное обозначение представляет собой семизначное число с дополнительными буквенно-цифровыми цифрами до или после для определения дополнительных параметров. Здесь цифры будут определены как: 7654321. Любые нули слева от последней определенной цифры не печатаются; например, обозначение 0007208 печатается как 7208. [25]

Первая и вторая цифры вместе используются для определения внутреннего диаметра (ID) или диаметра отверстия подшипника. Для диаметров от 20 до 495 мм включительно обозначение умножается на пять для получения идентификационного номера; например, обозначение 08 соответствует внутреннему диаметру 40 мм. Для внутренних диаметров менее 20 используются следующие обозначения: 00 = внутренний диаметр 10 мм, 01 = внутренний диаметр 12 мм, 02 = внутренний диаметр 15 мм и 03 = внутренний диаметр 17 мм. Третья цифра определяет «серию диаметра», которая определяет внешний диаметр (НД). Серия диаметров, определённая в порядке возрастания: 0, 8, 9, 1, 7, 2, 3, 4, 5, 6. Четвертая цифра определяет тип подшипника: [25]

- Шар радиальный однорядный

- Шар радиальный сферический двухрядный

- Ролик радиальный с короткими цилиндрическими роликами

- Ролик радиальный сферический двухрядный

- Роликовые игольчатые или с длинными цилиндрическими роликами

- Ролик радиальный со спиральными роликами

- Шариковый радиально-упорный однорядный

- Ролик конический

- Упор шара, упор шарика радиальный

- Роликовые упорные или упорно-радиальные

Пятая и шестая цифры обозначают конструктивные изменения подшипника. Например, на радиально-упорных подшипниках цифры определяют угол контакта или наличие уплотнений на любом типе подшипника. Седьмая цифра определяет «серию ширины» или толщину подшипника. Серия ширины, определяемая от самой легкой к самой тяжелой, следующая: 7, 8, 9, 0, 1 (сверхлегкая серия), 2 (легкая серия), 3 (средняя серия), 4 (тяжелая серия). Третья и седьмая цифры определяют «размерную серию» подшипника. [25] [26]

Существует четыре дополнительных символа префикса, определяемых здесь как A321-XXXXXXX (где X являются основным обозначением), которые отделяются от основного обозначения тире. Первый символ А — класс подшипника, который определяется в порядке возрастания: С, В, А. Класс определяет дополнительные требования к вибрации, отклонениям формы, допускам поверхностей качения и другим параметрам, не определяемым нормами. символ обозначения. Второй символ — момент трения (трения), который определяется в порядке возрастания цифрами 1–9. Третий символ — это радиальный зазор, который обычно определяется числом от 0 до 9 (включительно) в порядке возрастания, однако для радиально-упорных подшипников он определяется числом от 1 до 3 включительно. Четвертый символ — это рейтинги точности, которые обычно располагаются в порядке возрастания: 0 (нормальный), 6X, 6, 5, 4, T и 2. Рейтинги 0 и 6 являются наиболее распространенными; номиналы 5 и 4 используются в высокоскоростных приложениях; и рейтинг 2 используется в гироскопы . Для конических подшипников значения представлены в порядке возрастания: 0, N и X, где 0 — это 0, N — «нормальный», а X — 6X. [25]

После основного обозначения можно определить пять дополнительных символов: A, E, P, C и T; они прикрепляются непосредственно к концу основного обозначения. В отличие от префикса, не все обозначения должны быть определены. «А» указывает на повышенную динамическую нагрузку. «Е» указывает на использование пластиковой клетки. «П» указывает на то, что используется жаропрочная сталь. «C» обозначает тип используемой смазки (C1–C28). «Т» указывает на степень закалки компонентов подшипника ( Т1–Т5). [25]

Хотя производители следуют стандарту ISO 15 для обозначения номеров деталей на некоторых своих продуктах, они обычно применяют собственные системы номеров деталей, которые не соответствуют ISO 15. [27]

См. также

[ редактировать ]- Буксир — список деталей железнодорожных тележек (тележек).

- Шариковый подшипник – Тип подшипника качения

- Подшипник (механический) – механизм, ограничивающий относительное движение желаемым движением и уменьшающий трение.

- Опорная поверхность – при механической обработке область контакта между двумя объектами – часто используется в качестве области головки винта, которая непосредственно соединяется с прикрепленной деталью.

- Бринеллинг

- Шестеренчатый подшипник

- Подшипник скольжения – самый простой тип подшипника, без тел качения.

- Сферический роликоподшипник – подшипник качения, выдерживающий угловое смещение.

Ссылки

[ редактировать ]- ^ Перейти обратно: а б ИСО 15

- ^ Перейти обратно: а б Хэмрок, Би Джей; Андерсон, WJ (1 июня 1983 г.). «Подшипники качения» . Сервер технических отчетов НАСА .

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ «История подшипника» . www.acorn-ind.co.uk . 28 марта 2022 г. Проверено 26 февраля 2024 г.

- ^ «Галилей и история осанки» . www.linkedin.com . Проверено 26 февраля 2024 г.

- ^ Уайзман, Майк (04 марта 2022 г.). «Краткая история подшипника» . Оберн подшипник и производство . Проверено 26 февраля 2024 г.

- ^ «Сегодняшний день в истории транспорта – 1869 год: большое маленькое изобретение велосипедов» . История транспорта . 03.08.2017 . Проверено 26 февраля 2024 г.

- ^ «Бочковые роликоподшипники» . www.schaeffler.us . Проверено 26 февраля 2024 г.

- ^ Перейти обратно: а б «Подшипник CARB – лучшее решение для передней части сушильных цилиндров» (PDF) . СКФ. Архивировано из оригинала (PDF) 3 декабря 2013 года . Проверено 2 декабря 2013 г.

- ^ Перейти обратно: а б «Тороидальные роликоподшипники CARB» . СКФ .

- ^ «CARB – революционная концепция» (PDF) . СКФ . Проверено 2 декабря 2013 г.

- ^ «Макмастер-Карр» .

- ^ Славянский, Ж; Бркович, А; Болтезар М (декабрь 2011 г.). «Типичная оценка неисправности подшипника с использованием измерений силы: применение к реальным данным» . Журнал вибрации и контроля . 17 (14): 2164–2174. дои : 10.1177/1077546311399949 . S2CID 53959482 .

- ^ Перейти обратно: а б «Подшипники качения. Динамические нагрузки и номинальный срок службы» . ИСО. 2007. ISO281:2007.

- ^ Перейти обратно: а б с Эрвин В. Зарецкий (август 2010 г.). «В поисках предела выносливости: критика стандарта ISO 281:2007» (PDF) . Трибология и технология смазки . Общество трибологов и инженеров по смазочным материалам (STLE): 30–40. Архивировано из оригинала (PDF) 18 мая 2015 г.

- ^ Перейти обратно: а б Дэниел Р. Снайдер, SKF (12 апреля 2007 г.). «Смысл вынашивания жизни» . Дизайн машины .

- ^ Перейти обратно: а б с д и «ISO 281:2007 соответствует стандарту жизни – и какой ответ?» (PDF) . Трибология и технология смазки . Общество трибологов и инженеров по смазочным материалам (STLE): 34–43. Июль 2010 г. Архивировано из оригинала (PDF) 24 октября 2013 г.

- ^ Перейти обратно: а б «ISO принимает расчеты срока службы подшипников SKF» . Новости электронного подшипника . 28 июня 2006 г.

- ^ Иоаннидес, Статис; Харрис, Тед (1985). «Новая модель усталостного ресурса подшипников качения». СКФ.

{{cite journal}}: Для цитирования журнала требуется|journal=( помощь ) - ^ Моралес-Эспехель, Гильермо Э.; Габелли, Антонио; де Врис, Александр Дж. К. (2015). «Модель срока службы подшипника качения с выдержкой на поверхности и под поверхностью - трибологические эффекты». Трибологические труды . 58 (5): 894–906. дои : 10.1080/10402004.2015.1025932 . S2CID 137670935 .

- ^ Моралес-Эспехель, Гильермо Э.; Бризмер, Виктор (2011). «Моделирование микропиттинга в контактах качения и скольжения: применение к подшипникам качения». Трибологические труды . 54 (4): 625–643. дои : 10.1080/10402004.2011.587633 . S2CID 137662003 .

- ^ Моралес-Эспехель, Гильермо Э.; Габелли, Антонио (апрель 2016 г.). «Модель срока службы подшипников качения с сохранением поверхности и под поверхностью: спорадические повреждения поверхности из-за детерминированных вмятин». Международная Трибология . 96 : 279–288. дои : 10.1016/j.triboint.2015.12.036 .

- ^ Моралес-Эспехель, Гильермо Э; Габелли, Антонио (2019). «Применение модели срока службы подшипников качения с выдержкой на поверхности и под поверхностью к корпусам гибридных подшипников». Труды Института инженеров-механиков, Часть C. 233 (15): 5491–5498. дои : 10.1177/0954406219848470 . S2CID 164456996 .

- ^ Проектирование жидкостных ракетных двигателей - Дитер К. Хузель и Дэвид Х.Хуанг, стр. 209.

- ^ Харрис, Тедрик А. (2000). Анализ подшипников качения (4-е изд.). Уайли-Интерсайенс. ISBN 0-471-35457-0 .

- ^ Перейти обратно: а б с д и Гроте, Карл-Генрих; Антонссон, Эрик К. (2009). Справочник Springer по машиностроению . Том 10. Нью-Йорк: Спрингер. стр. 465–467. ISBN 978-3-540-49131-6 .

- ^ Брумбах, Майкл Э.; Клэйд, Джеффри А. (2003), Промышленное обслуживание , Cengage Learning, стр. 112–113, ISBN 978-0-7668-2695-3 .

- ^ Реннер, Дон; Реннер, Барбара (1998). Практическое обслуживание оборудования водоснабжения и водоотведения . ЦРК Пресс. п. 28. ISBN 978-1-56676-428-5 .

Дальнейшее чтение

[ редактировать ]- Йоханнес Брандлейн; Пол Эшманн; Людвиг Хасбарген; Карл Вейганд (1999). Шариковые и роликовые подшипники: теория, конструкция и применение (3-е изд.). Уайли. ISBN 0-471-98452-3 .

Внешние ссылки

[ редактировать ]- Техническая публикация о смазке подшипников

- Технический справочник НАСА «Подшипники качения» (NASA-RP-1105)

- Технический справочник НАСА «Смазка элементов машин» (NASA-RP-1126)

- Как работают подшипники качения

- Цифровая библиотека кинематических моделей для проектирования (KMODDL) — фильмы и фотографии сотен работающих моделей механических систем в Корнельском университете. Также включает в себя электронную библиотеку классических текстов по машиностроению и проектированию.

- Характеристики демпфирования и жесткости подшипников качения - теория и эксперимент (докторская диссертация, Пауль Дитль, Венский технический университет, 1997 г.)