Проектирование пластиковых компонентов

Литье под давлением долгое время было одним из самых популярных способов изготовления пластиковых деталей. Они используются в автомобильных внутренних деталях, корпусах электронных устройств, предметах домашнего обихода, медицинском оборудовании, компакт-дисках и даже в собачьих будках. Ниже приведены определенные стандартные рекомендации, основанные на правилах, на которые можно опираться при проектировании деталей для литья под давлением с учетом технологичности. [1]

Геометрические соображения

[ редактировать ]Наиболее распространенные рекомендации относятся к спецификации различных взаимосвязей между геометрическими параметрами, которые приводят к упрощению или улучшению технологичности. Некоторые из них заключаются в следующем:

Толщина стены

[ редактировать ]Неоднородные участки стенок могут способствовать короблению и напряжениям в формованных деталях. Слишком тонкие секции имеют более высокую вероятность поломки при обращении, могут ограничивать поток материала и могут задерживать воздух, что приводит к повреждению детали. С другой стороны, слишком большая толщина стенки замедлит цикл отверждения, увеличит стоимость материала и продолжительность цикла.

Как правило, более тонкие стенки более удобны для небольших деталей, чем для больших. Ограничивающим фактором толщины стенок является тенденция пластикового материала в тонких стенках охлаждаться и затвердевать до заполнения формы. Чем короче поток материала, тем тоньше может быть стенка. Стены также должны быть как можно более одинаковой толщины, чтобы избежать коробления из-за неравномерной усадки. Когда изменения толщины стенки неизбежны, переход должен быть постепенным, а не резким.

Некоторые пластики более чувствительны к толщине стенок, чем другие: максимальная толщина ацеталя и АБС-пластика составляет около 0,12 дюйма (3 мм), акрил — до 0,5 дюйма (12 мм), полиуретан — до 0,75 дюйма (18 мм). и некоторые пластмассы, армированные волокном, до 1 дюйма (25 мм) или более. Несмотря на это, дизайнеры должны понимать, что очень толстые поперечные сечения могут увеличить вероятность появления косметических дефектов, таких как раковина. [2]

Углы уклона

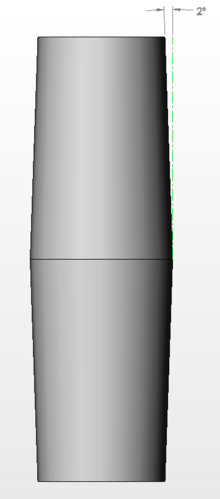

[ редактировать ]Расчет угла уклона является важным фактором при проектировании пластиковых деталей. Из-за усадки пластикового материала детали, отлитые под давлением, имеют тенденцию сжиматься на сердечнике. Это создает более высокое контактное давление на поверхность стержня и увеличивает трение между сердечником и деталью, что затрудняет извлечение детали из формы. Следовательно, углы уклона должны быть рассчитаны правильно, чтобы облегчить выброс детали. Это также сокращает время цикла и повышает производительность. Углы уклона следует использовать на внутренних и наружных стенках детали в направлении вытягивания.

Минимально допустимый угол уклона определить количественно сложнее. Поставщики и формовщики пластиковых материалов являются авторитетными экспертами в определении минимально допустимой тяги. В большинстве случаев достаточно 1 градуса на сторону, но предпочтительнее от 2 до 5 градусов на сторону. Если конструкция не соответствует 1 градусу, то допускайте по 0,5 градуса с каждой стороны. Даже небольшой угол уклона, например 0,25 градуса, предпочтительнее, чем отсутствие его вообще. [3]

Радиус в углах

[ редактировать ]Щедро закругленные углы дают ряд преимуществ. Меньшая концентрация напряжений на детали и на инструменте. Из-за острых углов поток материала не является плавным и его трудно заполнять, что снижает прочность инструмента и вызывает концентрацию напряжений. Детали с радиусами и скруглениями более экономичны и проще в производстве, уменьшают сколы, упрощают конструкцию пресс-формы и повышают прочность формованной детали с хорошим внешним видом.

Общие рекомендации по проектированию острых углов при литье под давлением предполагают, что радиус углов должен составлять не менее половины толщины стенки. Рекомендуется избегать острых углов и при необходимости использовать большие скругления и радиусы. Во время литья под давлением расплавленный пластик должен проходить повороты или углы. Закругленные углы облегчат растекание пластика, поэтому инженерам следует значительно скруглить углы всех деталей. Напротив, острые внутренние углы приводят к напряжению при формовании, особенно во время процесса охлаждения, когда верхняя часть детали пытается сжаться и материал прижимается к углам. Кроме того, будет соблюдено первое правило пластикового дизайна – равномерная толщина стенок. Поскольку пластик огибает пропорциональный угол, он не подвергается увеличению площади и резким изменениям направления. Давление уплотнения полости остается постоянным. Это приводит к получению прочного, стабильного по размерам угла, который будет противостоять короблению после формования.

Отношение глубины отверстия к диаметру

[ редактировать ]Стержневые штифты используются для изготовления отверстий в пластиковых деталях. Сквозные отверстия изготавливать легче, чем глухие, которые не проходят через всю деталь. Глухие отверстия создаются штифтами, которые поддерживаются только с одного конца; следовательно, такие штифты не должны быть длинными. Более длинные штифты будут сильнее отклоняться и толкаться под давлением расплавленного пластика во время формования. Рекомендуется, чтобы соотношение глубины и диаметра отверстия не превышало 2.

Правила, основанные на функциях

[ редактировать ]Ребрышки

[ редактировать ]

Ребра помогают укрепить формованную деталь без увеличения толщины стенки. В некоторых случаях они могут выступать и в качестве декоративного элемента. Ребра также обеспечивают выравнивание сопрягаемых деталей или обеспечивают опорные поверхности для сборок. Однако выступы, такие как ребра, могут создавать проблемы с заполнением, вентиляцией и выбросом полости. Эти проблемы становятся более неприятными для более высоких ребер. Ребра должны иметь правильную пропорцию, чтобы избежать таких дефектов, как короткие удары, и обеспечить необходимую прочность. Толстые и глубокие ребра могут привести к появлению вмятин и проблемам с наполнением соответственно. Глубокие ребра также могут привести к проблемам с изгнанием. Если ребра слишком длинные или слишком широкие, могут потребоваться поддерживающие ребра. Вместо одного большого ребра лучше использовать несколько ребер меньшего размера.

- Рекомендуемые значения параметров : Как правило, рекомендуется, чтобы высота ребра не превышала номинальную толщину стенки более чем в 2,5–3 раза. Аналогичным образом, толщина ребра у его основания должна быть примерно в 0,4–0,6 раза больше номинальной толщины стенки.

- Минимальный радиус основания ребер : в основании ребра необходимо предусмотреть скругление определенного минимального значения радиуса, чтобы уменьшить напряжение. Однако радиус не должен быть настолько большим, чтобы не привести к образованию толстых сечений. Радиус исключает острый угол и концентрацию напряжений. Поток и охлаждение также улучшаются. Радиус скругления у основания ребер должен составлять от 0,25 до 0,4 номинальной толщины стенки детали.

- Угол уклона ребер . Расчет угла уклона является важным фактором при проектировании пластиковых деталей. Такие детали могут иметь большую тенденцию к усадке на сердечник. Это создает более высокое контактное давление на поверхность стержня и увеличивает трение между сердечником и деталью, что затрудняет извлечение детали из формы. Следовательно, углы уклона должны быть рассчитаны правильно, чтобы облегчить выброс детали. Это также сокращает время цикла и повышает производительность. Углы уклона следует использовать на внутренних или наружных стенках детали в направлении вытягивания. Рекомендуется, чтобы угол уклона ребра составлял от 1 до 1,5 градуса. Минимальная осадка должна составлять 0,5 с каждой стороны.

- Расстояние между двумя параллельными ребрами : на толщину стенок формы влияет расстояние между различными элементами пластиковой модели. Если такие элементы, как ребра, расположены близко друг к другу или к стенкам деталей, образуются тонкие области, которые трудно охлаждать и которые могут повлиять на качество. Если стенка формы слишком тонкая, ее также сложно изготовить, а также это может привести к сокращению срока службы формы из-за таких проблем, как создание горячих лопаток и дифференциальное охлаждение. Рекомендуется, чтобы расстояние между ребрами было как минимум в 2 раза больше номинальной стены.

Босс

[ редактировать ]Бобышка, основной элемент конструкции из пластмассы, обычно имеет цилиндрическую форму и используется в качестве монтажного приспособления, точки расположения, элемента армирования или прокладки. В условиях эксплуатации бобышки часто подвергаются нагрузкам, не встречающимся в других участках детали.

- Минимальный радиус у основания бобышки : Обеспечьте большой радиус у основания бобышки для обеспечения прочности и достаточную тягу для легкого извлечения детали из формы. Для уменьшения напряжения у основания бобышки следует предусмотреть скругление определенного минимального радиуса. Пересечение основания бобышки с номинальной стенкой обычно находится под напряжением, и концентрация напряжений увеличивается, если радиусы не предусмотрены. Кроме того, радиус основания бобышки не должен превышать максимальное значение, чтобы избежать толстых участков. Радиус основания бобышки обеспечивает прочность и достаточную тягу для легкого извлечения из формы. Рекомендуется, чтобы радиус основания бобышки был в 0,25–0,5 раза больше номинальной толщины стенки.

- Соотношение высоты бобышки к внешнему диаметру : высокая бобышка с включенной тягой создает массу материала и толстое сечение у основания. Кроме того, стержень будет трудно охлаждать, это может увеличить время цикла и повлиять на размеры отверстия. Рекомендуется, чтобы высота бобышки была менее чем в 3 раза больше внешнего диаметра.

- Минимальный радиус на вершине бобышки : Бобышки — это элементы, добавляемые к номинальной толщине стенки детали и обычно используемые для облегчения механической сборки. В условиях эксплуатации бобышки часто подвергаются нагрузкам, не встречающимся в других участках детали. Для уменьшения напряжения на вершине бобышки необходимо предусмотреть скругление определенного минимального радиуса.

- Толщина стенки бобышки : Толщина стенки бобышки должна быть менее 60 процентов от номинальной стенки, чтобы свести к минимуму проседание. Однако если бобышка не находится на видном месте, то толщину стенки можно увеличить, чтобы обеспечить повышенные нагрузки, создаваемые саморезами. Рекомендуется, чтобы толщина стенки бобышки была примерно в 0,6 раза больше номинальной толщины стенки в зависимости от материала.

- Радиус у основания отверстия в бобышке : Бобышки находят применение во многих конструкциях деталей в качестве точек крепления и сборки. Наиболее распространенная разновидность состоит из цилиндрических выступов с отверстиями, предназначенными для установки винтов, резьбовых вставок или других крепежных изделий. Обеспечение радиуса штыря сердечника помогает избежать острых углов. Это не только помогает формованию, но и снижает концентрацию напряжений. Рекомендуется, чтобы радиус основания отверстия в бобышке составлял от 0,25 до 0,5 номинальной толщины стенки.

- Минимальная вытяжка внутреннего и внешнего диаметра бобышки : Соответствующая вытяжка внешнего диаметра бобышки способствует легкому извлечению из формы. На стенках бобышки необходима тяга, чтобы можно было легко извлечь ее из формы. Аналогичным образом, в конструкциях может потребоваться минимальная конусность внутреннего диаметра бобышки для правильного зацепления с крепежом. На стенках бобышки необходима тяга, чтобы можно было легко извлечь ее из формы. Рекомендуется, чтобы минимальный уклон на внешней поверхности бобышки был больше или равен 0,5 градуса, а на внутренней поверхности - больше 0,25 градуса.

- Расстояние между бобышками : когда бобышки расположены очень близко друг к другу, образуются тонкие области, которые трудно охлаждать, что может повлиять на качество и производительность. Кроме того, если стенка формы слишком тонкая, ее очень сложно изготовить, что часто приводит к сокращению срока службы формы из-за таких проблем, как создание горячих лопаток и дифференциальное охлаждение. Рекомендуется, чтобы расстояние между бобышками было как минимум в 2 раза больше номинальной толщины стенки.

- Отдельная бобышка : Бобышки и другие толстые секции должны быть очищены от сердцевины. Рекомендуется прикрепить выступ к боковой стенке. В этом случае поток материала является равномерным и обеспечивает дополнительное распределение нагрузки на деталь. Для повышения жесткости и улучшения потока материала общие рекомендации рекомендуют прикреплять бобышку к ближайшей боковой стенке.

Обнаружение подреза

[ редактировать ]Для удобства изготовления следует избегать подрезов. Для изготовления поднутрений обычно требуются дополнительные механизмы, что увеличивает стоимость и сложность формы. Кроме того, деталь должна иметь возможность изгибаться и деформироваться. Умная конструкция детали или незначительные уступки в дизайне часто могут устранить сложные механизмы поднутрений. Подрезы могут потребовать дополнительного времени для разгрузки форм. Рекомендуется по возможности избегать подрезов на детали.

Филе

[ редактировать ]Острые углы увеличивают концентрацию, которая приводит к захватам воздуха, образованию воздушных пустот и раковин, что ослабляет структурную целостность пластиковой детали. По возможности его необходимо устранять с помощью радиусов.Рекомендуется, чтобы внутренний радиус был как минимум в один раз больше толщины.В углах рекомендуемый внутренний радиус равен 0,5 толщины материала, а внешний радиус — 1,5 толщины материала. Если конструкция детали позволяет, следует использовать больший радиус.

Дыры

[ редактировать ]- На направляющих можно делать отверстия, но это может привести к образованию линий сварки.

- Минимальное расстояние между двумя отверстиями или отверстием и боковой стенкой должно быть равно диаметру отверстия.

- Отверстие должно располагаться на расстоянии не менее 3 диаметров от края детали, чтобы минимизировать напряжения.

- Сквозное отверстие предпочтительнее глухого, поскольку стержневой штифт, образующий отверстие, может поддерживаться с обоих концов и с меньшей вероятностью изгибается.

- Отверстия в нижней части детали предпочтительнее, чем отверстия сбоку, для которых требуются выдвижные штифты.

- Глубина глухих отверстий не должна превышать диаметр в 2 раза.

- Для увеличения глубины глубокого глухого отверстия следует использовать ступеньки.

- Для сквозных отверстий вырезы в детали могут сократить длину штифта малого диаметра.

- Используйте перекрывающиеся и смещенные выступы полости формы вместо стержневых штифтов для создания отверстий, параллельных линии разъема матрицы (перпендикулярно направлению движения формы). [4]

Моделирование

[ редактировать ]

Конструкция компонентов, отлитых под давлением, может быть дополнительно улучшена и оптимизирована с помощью программного обеспечения для моделирования литья под давлением, такого как Autodesk Moldflow. [5] и SolidWorks Plastics. [6] Это программное обеспечение работает с компонентами, разработанными в САПР, для моделирования поведения полимера при попадании в полость литьевой формы. Он может предсказать, как расплавленный материал течет и замерзает, какую геометрию детали является слишком тонкой или слишком толстой, а также есть ли в пластике какие-либо слабые места, возникающие из-за дефектов, таких как линии сварки.

Когда моделирование проводится на этапе проектирования проекта, до того, как инструмент будет изготовлен, это может помочь выявить проблемы, обсуждавшиеся выше, и позволить проектировщику итеративно изменять и повторно моделировать конструкцию для внесения улучшений. Использование моделирования на этапе проектирования может помочь уменьшить проблемы с физической формой и, следовательно, сократить время выхода на рынок, сократить использование материалов и энергии, предотвратить дефекты поверхности, такие как раковины и следы текучести, а также сократить время, необходимое для впрыска и охлаждения. и извлеките деталь, улучшив производительность машины для литья под давлением. [7] [8]

Ссылки

[ редактировать ]- ^ «DFMPro для литья под давлением» .

- ^ «Protomold: Советы по проектированию для быстрого литья под давлением» .

- ^ «Индивидуальные советы по литью под давлением» .

- ^ Грин, Джозеф. «Требования к пресс-форме» .

- ^ https://www.autodesk.co.uk/products/moldflow/overview.

- ^ https://www.solidworks.com/product/solidworks-plastics

- ^ https://www.raymont-osman.com/ Plastic-injection-moulding- simulation-and-anaанализ/

- ^ https: //www.findoutabout Plastics.com/2022/05/6-benefits-of-injection-moulding.html .