Фрезерование печатных плат

Эта статья могла быть создана или отредактирована в обмен на нераскрытые платежи Википедии , что является нарушением условий использования . Может потребоваться очистка в соответствии с политикой Википедии в отношении содержания , особенно с нейтральной точки зрения . ( июнь 2022 г. ) |

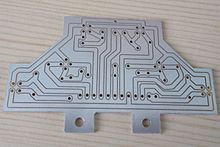

Фрезерование печатной платы (также: изолирующее фрезерование ) — это процесс фрезерования, используемый для удаления участков меди из листа материала печатной платы (PCB) для воссоздания площадок, сигнальных дорожек и структур в соответствии с известными шаблонами из плана цифровой печатной платы. как файл макета . [1] Подобно более распространенному и хорошо известному процессу химического травления печатных плат , процесс фрезерования печатных плат является субтрактивным: материал удаляется для создания необходимой электрической изоляции и заземляющих плоскостей . Однако, в отличие от процесса химического травления, фрезерование печатных плат обычно является нехимическим процессом, и поэтому его можно выполнять в обычных офисных или лабораторных условиях без воздействия опасных химикатов. Высококачественные печатные платы могут быть изготовлены с использованием любого из этих процессов. [2] В случае фрезерования печатных плат качество печатной платы в основном определяется истинной или взвешенной точностью и контролем фрезерования системы, а также состоянием (остротой, закалкой) фрез и их соответствующими скоростями подачи/вращения. Напротив, в процессе химического травления качество печатной платы зависит от точности и/или качества маски, используемой для защиты меди от химикатов, и от состояния травильных химикатов. [3]

Преимущества [ править ]

Фрезерование печатных плат имеет преимущества как для прототипирования, так и для некоторых специальных конструкций печатных плат. Самым большим преимуществом является то, что для производства ПХД не нужно использовать химикаты.

При создании прототипа передача платы на аутсорсинг требует времени. Альтернативой является изготовление печатной платы самостоятельно. При использовании мокрого процесса собственное производство создает проблемы с химикатами и их утилизацией. Платы с высоким разрешением с использованием мокрого процесса получить трудно, и все равно, когда это будет сделано, все равно придется сверлить и, в конечном итоге, вырезать печатную плату из основного материала.

Создание прототипов на станках с ЧПУ может обеспечить быстрый процесс производства плат без необходимости влажной обработки. [4] Если для сверления уже используется станок с ЧПУ , этот единственный станок может выполнять обе части процесса: сверление и фрезерование. Станок с ЧПУ используется для сверления, фрезерования и резки. [5]

Многие платы, которые легко фрезеровать, было бы очень сложно обработать путем мокрого травления и последующего ручного сверления в лабораторных условиях без использования новейших систем, которые обычно стоят во много раз дороже, чем фрезерные станки с ЧПУ. [6]

В массовом производстве фрезерование вряд ли заменит травление, хотя использование ЧПУ для сверления плат уже является стандартной практикой.

Аппаратное обеспечение [ править ]

Система фрезерования печатных плат — это единый станок, который может выполнять все необходимые действия для создания прототипа платы, за исключением вставки переходных отверстий и покрытия сквозных отверстий . Большинству этих машин для работы требуется только стандартная розетка переменного тока магазинного типа и пылесос .

Программное обеспечение [ править ]

Программное обеспечение для фрезерования печатных плат обычно поставляется производителем станка с ЧПУ. Большинство пакетов можно разделить на две основные категории — растровые и векторные. [7]

Программное обеспечение, которое создает траектории инструмента с использованием растрового метода расчета, как правило, имеет более низкое разрешение обработки, чем векторное программное обеспечение, поскольку оно полагается на получаемую растровую информацию. [8] [9]

Механическая система [ править ]

Механика фрезерного станка для печатных плат довольно проста и уходит корнями в технологию фрезерования с ЧПУ . Система фрезерования печатных плат похожа на миниатюрный и высокоточный фрезерный стол с ЧПУ. Для управления станком информация о позиционировании и команды управления станком передаются из управляющего программного обеспечения через последовательный или параллельный порт на встроенный контроллер фрезерного станка. Затем контроллер отвечает за управление и мониторинг различных компонентов позиционирования, которые перемещают фрезерную головку и портал, а также контролируют скорость шпинделя. Скорость шпинделя может варьироваться от 30 000 до 100 000 об/мин в зависимости от системы фрезерования, при этом более высокая скорость шпинделя соответствует большей точности. Короче говоря, чем меньше диаметр инструмента, тем более высокая частота вращения вам нужна. [10] Обычно эта система привода включает в себя неконтролируемые шаговые двигатели для оси X/Y, двухпозиционный неконтролируемый соленоид , пневматический поршень или ходовой винт для оси Z и постоянного тока схему управления двигателем для скорости шпинделя, ни один из которых не используется. обеспечить позиционную обратную связь. Более продвинутые системы оснащены контролируемым приводом по оси Z с шаговым двигателем для большего контроля во время фрезерования и сверления, а также более совершенными схемами управления радиочастотным двигателем шпинделя, которые обеспечивают лучший контроль в более широком диапазоне скоростей.

Управление осями X и Y [ править ]

Для систем привода осей X и Y большинство фрезерных станков для печатных плат используют шаговые двигатели, которые приводят в движение прецизионный ходовой винт . Ходовой винт, в свою очередь, соединяется с порталом или фрезерной головкой с помощью специального прецизионного соединительного узла. Чтобы обеспечить правильное выравнивание во время фрезерования, направление движения портала или фрезерной головки регулируется с помощью линейных подшипников или подшипников с соединением «ласточкин хвост». Большинство систем привода X/Y обеспечивают пользовательское управление с помощью программного обеспечения скоростью фрезерования, которая определяет, насколько быстро шаговые двигатели вращают свои соответствующие оси.

Управление по оси Z [ править ]

Привод и управление по оси Z осуществляются несколькими способами. Первый и наиболее распространенный — это простой соленоид , который давит на пружину. Когда на соленоид подается напряжение, он толкает фрезерную головку вниз к пружинному стопору, который ограничивает перемещение вниз. Скорость спуска, а также величину силы, действующей на пружинный стопор, необходимо устанавливать вручную путем механической регулировки положения плунжера соленоида.

Второй тип управления по оси Z заключается в использовании пневматического цилиндра с программным управлением и задвижки . Из-за небольшого размера цилиндра и величины давления воздуха, используемого для его привода, диапазон регулирования между верхним и нижним упорами невелик. И соленоид, и пневматическая система не могут позиционировать головку где-либо, кроме конечных точек, и поэтому полезны только для простых задач фрезерования «вверх/вниз». Последний тип управления по оси Z использует шаговый двигатель, который позволяет перемещать фрезерную головку небольшими точными шагами вверх или вниз. Кроме того, скорость этих шагов можно регулировать, чтобы позволить насадкам инструмента легко втыкаться в материал плиты, а не забивать его. Глубина (количество необходимых шагов), а также скорость опускания/подъема контролируются пользователем с помощью управляющего программного обеспечения.

Одной из основных проблем при фрезеровании печатных плат является обработка изменений плоскостности. Поскольку традиционные методы травления основаны на оптических масках , которые располагаются прямо на медном слое, они могут соответствовать любым небольшим изгибам материала, поэтому все особенности воспроизводятся точно.

Однако при фрезеровании печатных плат любые незначительные изменения высоты, возникающие при фрезеровании, заставят конические насадки либо погружаться глубже (создавая более широкий разрез), либо подниматься над поверхностью, оставляя неразрезанную часть. Перед резкой некоторые системы выполняют измерения карт высоты по всей доске, чтобы измерить изменения высоты и заранее скорректировать значения Z в G-коде .

Инструмент [ править ]

Печатные платы можно обрабатывать обычными концевыми фрезами , фрезами с конической головкой и лопастными фрезами. D-образные биты и лопастные фрезы дешевы и, поскольку у них маленькое острие, позволяют располагать следы близко друг к другу. Уравнение Тейлора , Vc T н = C, позволяет прогнозировать срок службы инструмента при заданной скорости резания. [11]

Альтернативы [ править ]

Методом, имеющим аналогичные преимущества с механическим фрезерованием, является лазерное травление и лазерное сверление. Травление печатных плат лазерами дает те же преимущества, что и механическое фрезерование, с точки зрения быстрого выполнения работ, но характер процесса лазерного травления предпочтительнее как фрезерования, так и химического травления, когда дело касается физических изменений, оказываемых на объект. В то время как механическое фрезерование и химическое травление вызывают физическое воздействие на плату, лазерное травление обеспечивает бесконтактное удаление поверхности, что делает его превосходным вариантом для печатных плат, где точность и геометрическая точность имеют большое значение, например, для радиочастотных и микроволновых конструкций. [12] Лазерное сверление более точное, имеет чрезвычайно низкое энергопотребление по сравнению с другими методами, требует меньшего обслуживания, не использует смазочные материалы или сверла, низкий уровень износа, не использует абразивные материалы, не портит доски, более экологично, а в самых мощных станках сверление происходит мгновенно, но стоит дорого. Дополнительной альтернативой фрезерованию и лазерному травлению является аддитивный подход, основанный на печати проводящей дорожки. Такие принтеры для печатных плат доступны в разных ценовых категориях и с разными характеристиками, но также предлагают быстрое собственное производство схем с минимальными отходами или вообще без них. Примером такой технологии, позволяющей производить более простые печатные платы с малым количеством слоев, является Voltera. [13] Системой с более высоким количеством слоев в аддитивном производстве является технология DragonFly компании Nano Dimension. [14] который печатает сложные схемы с большим количеством слоев, а также электромеханические детали.

Ссылки [ править ]

- ^ Кхандпур, RS (2005). Печатные платы: проектирование, изготовление, сборка и тестирование . Тата МакГроу-Хилл Образование. ISBN 9780070588141 .

- ^ Баширотто, А.; Даллаго, Э.; Мальковати, П.; Маркези, М.; Венчи, Г. (1 февраля 2007 г.). «Фрозондовый магнитный датчик: от печатной платы к микроинтегрированной технологии». Транзакции IEEE по приборостроению и измерениям . 56 (1): 25–31. дои : 10.1109/TIM.2006.887218 . ISSN 0018-9456 . S2CID 27250870 .

- ^ Датта, М.; Осака, Тецуя; Шульце, Дж. Уолтер (20 декабря 2004 г.). Микроэлектронная упаковка . ЦРК Пресс. п. 185. ИСБН 9780203473689 .

- ^ Производственная инженерия . Пентон/IPC., Incorporated. 1987.

- ^ «Быстрый прототип печатной платы | WellPCB» . www.wellpcb.com . Проверено 27 мая 2017 г.

- ^ Ричард Сьюэлл. «Фрезерованная печатная плата для шарикоподшипниковой управляющей поверхности секвенсора (Xylobearningococonutofivefivefiveophone)» . Джаркман Энтерпрайзис.

- ^ Пиатт, Майкл Дж.; Браун, Марк Э.; Уолтерс, Майкл А. (1991). «Способ изготовления печатных плат» .

{{cite journal}}: Для цитирования журнала требуется|journal=( помощь ) - ^ Дудкин, Александр; Инютин, Александр (01.08.2014). «Проверка дефектов и правил проекта на изображении топологии печатной платы» . Международный журнал вычислительной техники . 5 (3): 107–111. дои : 10.47839/ijc.5.3.414 . ISSN 2312-5381 .

- ^ Вона, Массачусетс; Рус, Д. (апрель 2005 г.). «Траектории Вороного для механического травления печатных плат: простые и интуитивно понятные алгоритмы с использованием 3D-графического процессора». Материалы Международной конференции IEEE 2005 г. по робототехнике и автоматизации . стр. 2759–2766. дои : 10.1109/robot.2005.1570531 . ISBN 978-0-7803-8914-4 . S2CID 16599567 .

- ^ «Технические характеристики фрезерного станка» . ЛПКФ Лазер и электроника.

- ^ Юн, Хэ Сон; Мун, Чон Соль; Фам, Минь-Куан; Ли, Гю-Бонг; Ан, Сон Хун (2013). «Контроль параметров обработки для экономии энергии и затрат при микромасштабном сверлении печатных плат». Журнал чистого производства . 54 : 41–48. дои : 10.1016/j.jclepro.2013.04.028 .

- ^ «Перенаправление ЛПКФ» . www.lpkfusa.com . Проверено 27 мая 2017 г.

- ^ «Вольтера» .

- ^ «Наноразмерность» .