Индивидуальное размещение волокон

Индивидуальное размещение волокон ( TFP ) — это технология производства текстиля, основанная на принципе сшивания для непрерывного размещения волокнистого материала для композиционных компонентов. Волокнистый материал фиксируется верхней и нижней сшивающей нитью на материале-основе. По сравнению с другими процессами производства текстиля волокнистый материал можно укладывать на базовый материал почти в готовую форму криволинейными узорами для создания композитных деталей, адаптированных к напряжению.

История

[ редактировать ]Технология TFP была представлена в начале 1990-х годов IPF Dresden. [ 1 ] Вначале были изготовлены сшитые арматурные конструкции (преформы) ручной работы, вызванные отраслевым запросом на адаптированные к стрессу детали из армированного волокном пластика (FRP) с криволинейным рисунком. Адаптация этого метода к промышленным вышивальным машинам с использованием швейных возможностей этих автоматов была реализована в середине 90-х годов. Технология получила название Tailored Fiber Placement, что описывает возможности размещения волокон по разным осям, близким к чистой форме. В настоящее время Tailored Fiber Placement уже в нескольких компаниях является хорошо зарекомендовавшей себя текстильной технологией производства сухих преформ с использованием машин TFP производителя TAJIMA. [ 2 ] [ 3 ] [ 4 ]

Принцип технологии

[ редактировать ]

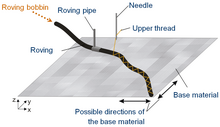

Основанные на вышивальных машинах, используемых в швейной текстильной промышленности, машины были адаптированы для нанесения и сшивания волокнистого ровинга на материал основы. Можно использовать ровинговый материал, в основном обычные углеродные волокна, от 3000 до 50 000 нитей. Преформа изготавливается непрерывно путем укладки одного ровинга. Ровничный материал, снятый с катушки, направляется по трубке, расположенной перед швейной иглой. Ровничная труба и рамка, на которой закрепляется основной материал, синхронно движутся ступенчато, выполняя зигзагообразную строчку относительно положения иглы. Швейная головка, оснащенная ровничной катушкой, трубкой и иглой, может вращаться на 360 градусов. Во время каждого стежка верхняя нить протягивается через основной материал и обматывается вокруг катушки с нижней нитью. Таким образом, выполняется двойной обратный стежок. В настоящее время можно достичь скорости до 800 стежков в минуту. Базовым материалом может быть 2D-текстиль, такой как тканый или нетканый материал, или материал из фольги, совместимый с матрицей, для термопластичных композитов. Траекторию вышивания можно спроектировать в виде рисунка либо с помощью классического программного обеспечения для вышивания, либо, в последнее время, с использованием 2D-программ. САПР- системы. После этого необходимая информация о положениях стежков добавляется к рисунку с помощью так называемого программного обеспечения для перфорации и, наконец, передается на машину TFP.

Пропитка TFP-преформ может осуществляться с помощью традиционных методов обработки, таких как трансферное формование смолы , формование в вакуумных мешках , прессование и формование в автоклаве . В случае термопластичных композитов матричный материал и армирующие волокна могут быть размещены одновременно, например, в виде пленок или волокон. В этом случае основным материалом может быть термопластичная фольга, которая плавится в процессе консолидации и становится частью матрицы. Этот тип идеально подходит для ТФП-преформ глубокой вытяжки .

Преимущества технологии TFP

[ редактировать ]- • Производство сетчатой формы снижает затраты и отходы ценных армирующих волокон, например углеродных волокон.

- • Автоматическое осаждение обеспечивает высокую точность и повторяемость количества и ориентации волокон.

- • Для достижения разумной производительности можно использовать машины TFP с несколькими головками; каждая головка синхронно изготавливает одну и ту же преформу

- • Волокна могут быть ориентированы в произвольном направлении для изготовления композитных деталей, адаптированных к высоким нагрузкам.

- различные волокна, такие как углеродные , стеклянные , базальтовые , арамидные , натуральные, термопластичные , керамические волокна, а также металлические нити. • В одной заготовке можно наносить и комбинировать

Оптимизация с использованием TFP по сравнению с другими технологиями ламинирования

Оптимизация первая: сокращение отходов Одна из основных затрат на материалы во многих традиционных технологиях строительства из композитных материалов из углеродного волокна включает большое количество образующихся отходов. Во многих процессах ручной укладки, в которых используется тканый материал из углеродного волокна, отходы могут легко составлять 50% или более от общего веса используемого углерода. Эти отходы образуются при первоначальном разрезании ткани перед пропиткой матричным материалом. Дополнительные отходы образуются после отверждения композита на этапах последующей обработки, на которых форма дополнительно уточняется. Индивидуальное размещение волокон уникально благодаря своей способности сокращать отходы и тем самым оптимизировать затраты на материалы. Контролируя путь жгута материала при его сшивании с желаемой геометрией, материал размещается только там, где это необходимо в окончательной заготовке. Области ткани, которые при традиционном дизайне ламината пришлось бы вырезать, просто оставляют несшитыми. Этот процесс уменьшает как первоначальные отходы, образующиеся при раскрое тканых материалов для придания формы, так и уменьшает отходы после обработки благодаря способности соответствовать сложной геометрии.

Оптимизация вторая: гибридные композиты из углеродного волокна и стекловолокна.

Дополнительным недостатком традиционных процессов ламинирования является неспособность быстро менять материалы в объеме, чтобы воспользоваться их совокупными преимуществами. Индивидуальное размещение волокон — это метод быстрого и эффективного создания композитов из нескольких материалов. Например, при выполнении структурного анализа детали может оказаться, что для этой детали требуются только области локализованной жесткости. В этом случае углеродное волокно, обладающее свойствами высокой жесткости, может быть размещено точно в местах и геометрии детали, требующей высокой жесткости. Было бы экономически неэффективно заполнять всю деталь высокожестким углеродным волокном, особенно если в определенных местах такая жесткость не требуется. Поэтому, чтобы еще больше снизить стоимость, области вокруг усиленной геометрии из углеродного волокна, которые не требуют высокой жесткости, могут быть заполнены более дешевыми материалами, такими как стекловолокно или даже волокна конопли. Специально подобранное размещение волокон позволяет плавно осуществлять переходы между материалами.

Оптимизация третья: настраиваемое выравнивание волокон и возможность индивидуальной геометрической адаптации.

Одним из самых больших преимуществ использования индивидуального размещения волокон для оптимизации конструкции является возможность точно контролировать, где в конструкции размещается каждый жгут углеродного волокна. Это позволяет разработчикам композитов дополнительно оптимизировать свойства материалов, уменьшая потребность в дополнительных материалах. Например, можно расшить сложные буксирные дорожки из углеродного волокна, чтобы они идеально выдерживали приложенные нагрузки. Путем выравнивания волокон по их главным напряжениям обеспечивается дополнительная механическая поддержка без использования дополнительного материала. Дальнейшую оптимизацию можно осуществить путем выборочного усиления отверстий и круглых точек сверления. В традиционной конструкции ламината эти отверстия могут служить зонами распространения трещин из-за ортогональной природы используемого тканого материала. Специальное размещение волокон можно использовать для выборочного армирования вокруг этих отверстий криволинейными узорами, уменьшая эффективные начальные места распространения трещин. Это может позволить использовать более тонкий материал в месте расположения отверстия и даже, возможно, удалить металлические армирующие шайбы.

Оптимизация четвертая: настраиваемая локализованная толщина

Еще одна интересная оптимизация, которая может возникнуть при индивидуальном размещении волокон в композитах из углеродного волокна, предполагает настраиваемую толщину процесса на заданной площади. В традиционной конструкции ламината предполагается, что композиты из углеродного волокна имеют одинаковую толщину. Однако специальное размещение волокон не имеет такого ограничения по высоте. В сочетании с хорошо продуманными формами и приспособлениями преформы из углеродного волокна могут создавать локализованную толщину очень сложной и разнообразной геометрии. В классической теории балки момент инерции прямоугольной балки можно рассчитать по формуле:

Где показано, что высота материала (h) оказывает кубическое влияние на момент инерции по сравнению с длиной основания (b). Это означает, что можно создать локализованные области высоты с помощью индивидуального размещения волокон, что значительно поможет лучше противостоять изгибу в этом месте. Эта оптимизация позволяет снизить расход материала и добиться тех же, если не улучшенных, свойств сыпучего материала по сравнению с другими процессами изготовления композитов. ZSK предлагает машины, способные укладывать волокна толщиной до 8 мм. В среднем это составляет около 8 слоев ровинга из углеродного волокна 50 К. Эта толщина может быть одинаковой по всей поверхности детали заготовки или может быть выборочно размещена в ключевых структурных областях для дополнительной механической поддержки материала.

Оптимизация пятая: Смешанные волокнистые материалы

Одним из недостатков традиционного производства композитного ламината может быть длительное время цикла, необходимое для правильного отверждения термореактивной смолы. Для сокращения времени обработки были созданы новые материалы, называемые смешанными волокнами. В смешанных волокнах жгут из углеродного волокна содержит дополнительные термопластичные матричные материалы, добавленные непосредственно в его структуру волокна. Эти смешанные материалы можно сшивать так же, как и другие композитные материалы с индивидуальным расположением волокон. Однако эти преформы можно быстро подвергнуть термоциклированию в нагретом прессе, чтобы быстро сократить время обработки цикла. Традиционным термореактивным композитным материалам, использующим трансферное формование смолы, может потребоваться от 30 минут до 40 часов для правильного отверждения и отверждения одной детали. Индивидуальное размещение волокон смешанных материалов позволяет размещать как армирующее волокно, так и матричный материал в одной и той же заготовке. Когда преформа нагревается, жидкая матрица распределяется непосредственно в углеродном волокне, обеспечивая надлежащее смачивание. Индивидуальное размещение смешанных волокон исключает необходимость использования дополнительных смол и может значительно снизить стоимость материалов. Кроме того, на этапе смешения создается желаемая объемная доля волокон, что повышает однородность композиционного материала от партии к партии. Наконец, эти композиты из смешанных волокон являются шагом на пути к более экологичному композиту из углеродного волокна благодаря их способности переплавляться в новые формы в конце их жизненного цикла.

Оптимизация шестая: универсальность станка без переоснащения

Еще одна важная оптимизация процесса, которая происходит при индивидуальном размещении волокон по сравнению с другими процессами изготовления композитов, — это способность производственной машины быстро переключать производство с одной конструкции на совершенно другую конструкцию без какого-либо дополнительного переоснащения машины. Это может позволить одной и той же машине плавно перейти от производства автомобильных запчастей в утреннюю смену к производству спортивного оборудования в дневную смену. Кроме того, индивидуальное размещение волокон может позволить на одной и той же машине производить по одному прототипу конструкции за раз для исследования процесса и устранения неполадок в нем, не тратя лишнего материала, и одновременно создавать полный производственный цикл. Такое быстрое создание прототипов для достижения производственных возможностей в сочетании со способностью машины быстро обрабатывать множество различных типов и геометрий деталей позволяет выполнять более универсальные проекты на одной машине. Это снижает затраты на настройку новой машины каждый раз, когда создается новая конструкция. В заключение, кратко представленные шесть методов оптимизации композитов из углеродного волокна демонстрируют некоторые преимущества индивидуального размещения волокон по сравнению с традиционными процессами создания композитов. Есть надежда, что сочетание этих методов оптимизации в сочетании с тенденцией снижения стоимости материалов из углеродного волокна позволит новому классу повсеместных и высокотехнологичных материалов еще больше улучшить потребительские варианты использования, такие как топливная экономичность. [ 5 ]

Приложения для конструктивных деталей

[ редактировать ]

Технология TFP позволяет изготавливать преформы, адаптированные для конкретных композитных компонентов или армирования. Области применения варьируются от легких деталей для высокоскоростных промышленных роботов или лопастей компрессоров до деталей самолетов из углепластика , например, двутавровой балки для вертолета NH-90 , автомобильных конструкций и деталей велосипедов. [ 2 ]

TFP для самонагревающихся инструментов и компонентов

[ редактировать ]

Использование углеродного ровинга в качестве электронагревательного элемента дает возможность изготавливать композитные конструкции со встроенными нагревательными слоями. Благодаря высокой гибкости конструкции схемы нагрева можно достичь общего почти равномерного распределения тепла. С точки зрения применения эта технология, внедренная в твердые композитные формы, очень полезна для консолидации смолы и активации связующего во внеавтоклавных процессах. Композитные формы демонстрируют такие же свойства теплового расширения, что и изготовленные композитные детали. Более низкая тепловая масса композитных инструментов по сравнению с обычными металлическими формами помогает сократить цикл производства деталей из стеклопластика и снизить потребность в энергии для производственного процесса. Кроме того, нагревательные элементы TFP могут применяться в углепластиковых конструкциях крыльев самолетов или лопастях ветряных мельниц для защиты от обледенения и противообледенения. Структура TFP, встроенная в эластомерные нагревательные пакеты, может применяться в процессах производства или ремонта композитных деталей. [ 6 ]

Ссылки

[ редактировать ]- ^ Журнал армированных пластмасс и композитов , июнь 1998 г., том. 17 нет. Глава 9: «Индивидуальное размещение волокон: механические свойства и применение»

- ^ Jump up to: а б «Компания | Хайтекс Верстаркунгсструктурен ГмбХ» . www.hightex-dresden.de . Проверено 14 января 2023 г.

- ^ «Композиты с переменной осью открывают путь к более легким композитным структурам» . www.compositesworld.com . Проверено 14 января 2023 г.

- ^ «Тадзима ГмбХ» . www.tajima.de . Проверено 14 января 2023 г.

- ^ «ZSK STICKMASCHINEN Клиентский магазин CARL – осень 2018» .

- ^ «Кьюпойнт Композит ГмбХ» .