Рукавный фильтр

Рукавный фильтр , также известный как рукавный фильтр , рукавный фильтр или тканевый фильтр, представляет собой устройство для контроля загрязнения воздуха и пылесборник , который удаляет частицы или газ, выделяющиеся в результате коммерческих процессов. из воздуха [1] Электростанции, сталелитейные заводы, производители фармацевтической продукции, производители продуктов питания, производители химической продукции и другие промышленные компании часто используют рукавные фильтры для контроля выбросов загрязняющих веществ в воздух. [2] Рукавные фильтры получили широкое распространение в конце 1970-х годов после изобретения высокотемпературных тканей (для использования в фильтрующих материалах), способных выдерживать температуры более 350 ° F (177 ° C). [3]

В отличие от электрофильтров , производительность которых может значительно варьироваться в зависимости от процесса и электрических условий, действующие рукавные фильтры обычно имеют эффективность улавливания частиц 99% или выше, даже если размер частиц очень мал.

Операция

[ редактировать ]В большинстве рукавных фильтров в качестве фильтрующего материала используются длинные цилиндрические мешки (или трубки), изготовленные из тканой или войлочной ткани. В тех случаях, когда запыленность относительно низкая, а температура газа составляет 250 °F (121 °C) или ниже, в качестве фильтрующего материала вместо мешков иногда используются гофрированные картриджи из нетканого материала. [4] [5]

Запыленный газ или воздух поступает в рукавный фильтр через бункеры и направляется в отсек рукавного фильтра. Газ проходит через мешки либо изнутри, либо снаружи, в зависимости от метода очистки, и слой пыли накапливается на поверхности фильтрующего материала до тех пор, пока воздух не перестанет проходить через него. Когда происходит достаточный перепад давления (ΔP), начинается процесс очистки. Очистка может осуществляться как в режиме онлайн (фильтрация), так и в автономном режиме (изолировано). Когда отсек становится чистым, возобновляется нормальная фильтрация. [6]

Рукавные фильтры являются очень эффективными сборщиками твердых частиц, поскольку на поверхности мешков образуется пылевая корка. Ткань представляет собой поверхность, на которой пыль собирается с помощью следующих четырех механизмов: [7]

- Инерционный сбор. Частицы пыли ударяются о волокна, расположенные перпендикулярно направлению потока газа, а не меняют направление вместе с потоком газа.

- Перехват. Частицы, которые не пересекают линии тока жидкости, вступают в контакт с волокнами из-за их размера.

- Броуновское движение . Субмикрометровые частицы рассеиваются, что увеличивает вероятность контакта между частицами и собирающими поверхностями.

- Электростатические силы . Наличие электростатического заряда на частицах и фильтре может увеличить улавливание пыли.

Сочетание этих механизмов приводит к образованию пылевой корки на фильтре, что в конечном итоге увеличивает сопротивление потоку газа. Фильтр необходимо периодически очищать.

Чтобы обеспечить длительный срок службы фильтровальных рукавов, их обычно покрывают усилителем фильтра (предварительное покрытие). Использование химически инертного известняка (карбоната кальция) является наиболее распространенным, поскольку оно повышает эффективность улавливания пыли (включая летучую золу) за счет образования так называемой пылевой корки или покрытия на поверхности фильтрующего материала. Это улавливает мелкие частицы, а также обеспечивает защиту самого мешка от влаги, а также маслянистых или липких частиц, которые могут связывать фильтрующий материал. Без предварительного покрытия рукавный фильтр позволяет мелким частицам просачиваться через систему рукавного фильтра, особенно во время запуска, поскольку мешок может выполнять только часть фильтрации, оставляя более мелкие частицы на пылесборнике усилителя фильтрации. [ нужна ссылка ]

Части

[ редактировать ]Тканевые фильтры обычно состоят из следующих частей:

- Очистить пленум

- Пыльный пленум

- Мешок, клетка, узел Вентури

- Трубчатая пластина

- РАВ/ВИНТ

- Коллектор сжатого воздуха

- Выдувная труба

- Корпус и бункер

Типы

[ редактировать ]Рукавные фильтры классифицируются по используемому методу очистки. Тремя наиболее распространенными типами рукавных фильтров являются механические вибростенды, реверсивные газовые и импульсно-струйные. [8]

Механические шейкеры

[ редактировать ]В рукавных фильтрах с механическим шейкером трубчатые рукавные фильтры крепятся к ячеистой пластине внизу рукавного фильтра и подвешиваются к горизонтальным балкам вверху. Грязный газ поступает в нижнюю часть рукавного фильтра и проходит через фильтр, а пыль собирается на внутренней поверхности рукавов.

Очистка рукавного фильтра с механическим встряхивателем осуществляется встряхиванием верхней горизонтальной штанги, на которой подвешиваются мешки. Вибрация, создаваемая валом и кулачком с приводом от двигателя , создает волны в мешках, стряхивая с них пыль.

Рукавные фильтры-шейкеры различаются по размерам: от небольших устройств с встряхивателями до больших, разделенных на отсеки устройств. Они могут работать прерывисто или непрерывно. Единицы периодического действия могут использоваться, когда процессы работают на периодической основе; когда партия готова, рукавный фильтр можно очистить. В непрерывных процессах используются разделенные на отсеки рукавные фильтры; при очистке одного отсека поток воздуха можно перенаправить в другие отсеки.

не должно быть положительного давления В рукавных камерах с шейкерами во время цикла встряхивания внутри мешков . Давление всего 5 паскалей (0,00073 фунтов на квадратный дюйм) может помешать очистке.

Соотношение воздух-ткань в рукавных фильтрах-шейкерах относительно низкое, поэтому требования к пространству довольно высоки. Однако из-за простоты конструкции они популярны в горнодобывающей промышленности.

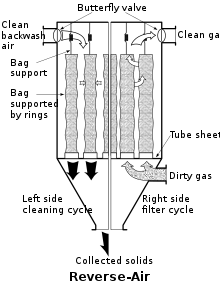

Обратный воздух

[ редактировать ]В рукавных фильтрах с обратным воздухом мешки крепятся к ячеистой пластине в нижней части рукавного фильтра и подвешиваются к регулируемой подвесной раме вверху. Поток загрязненного газа обычно поступает в рукавный фильтр и проходит через мешок изнутри, а пыль собирается внутри рукавов.

Рукавные фильтры с обратным воздухом разделены на отсеки, что обеспечивает непрерывную работу. Перед началом цикла очистки фильтрация в очищаемом отсеке прекращается. Мешки очищаются путем подачи чистого воздуха в пылесборник в обратном направлении, что создает давление в отсеке. Под давлением мешки частично разрушаются, в результате чего пылевая корка трескается и падает в нижний бункер. По окончании цикла очистки обратный поток воздуха прекращается и отсек возвращается в основной поток.

Поток грязного газа помогает поддерживать форму мешка. Однако, чтобы предотвратить полное разрушение и натирание ткани во время цикла чистки, в мешки через определенные промежутки вшивают жесткие кольца.

Требования к пространству для рукавного фильтра с обратным воздухом сопоставимы с требованиями для виброситового рукавного фильтра; однако потребности в техническом обслуживании несколько выше.

Импульсная струя

[ редактировать ]В рукавных камерах с обратной импульсной струей отдельные мешки поддерживаются металлической клеткой (корпусом фильтра), которая крепится к ячеистой пластине в верхней части рукавного фильтра. Грязный газ поступает снизу рукавного фильтра и течет снаружи внутрь рукавов. Металлическая клетка предотвращает схлопывание мешка. Рукавный фильтр с импульсной струей был изобретен компанией MikroPul (в настоящее время частью группы Nederman и до сих пор являющейся крупным поставщиком решений для фильтрации) в 1950-х годах.

Мешки очищаются коротким потоком сжатого воздуха, подаваемого через общий коллектор над рядом мешков. Сжатый воздух ускоряется с помощью сопла Вентури , установленного в верхней части рукавного фильтра с обратной струей. Поскольку продолжительность выброса сжатого воздуха невелика (около 0,1 секунды), он действует как быстро движущийся пузырь воздуха, путешествующий по всей длине мешка и вызывающий изгиб поверхностей мешка. В результате сгибания мешков пылевой осадок разбивается, и выбитая пыль падает в бункер для хранения внизу.

Пылесборники с обратной импульсной струей могут работать непрерывно и очищаться без прерывания потока, поскольку выброс сжатого воздуха очень мал по сравнению с общим объемом запыленного воздуха, проходящего через коллектор. Из-за этой функции непрерывной очистки пылесборники с обратной струей обычно не разделены на отсеки.

Короткий цикл очистки коллекторов с обратной струей снижает рециркуляцию и повторное осаждение пыли. Эти коллекторы обеспечивают более полную очистку и восстановление мешков, чем методы очистки шейкером или обратным потоком воздуха. Кроме того, функция непрерывной очистки позволяет им работать с более высоким соотношением воздуха и ткани, поэтому требования к пространству ниже.

Цифровой последовательный таймер включает электромагнитный клапан через заданные интервалы времени, чтобы нагнетать воздух в продувочную трубку и очищать фильтры.

Чистка сумок

[ редактировать ]Последовательность очистки

[ редактировать ]Для очистки рукавных фильтров используются два основных типа последовательности:

- Прерывистая (периодическая) очистка

- Непрерывная очистка

Рукавные фильтры периодической очистки состоят из множества отсеков или секций. Каждый отсек периодически закрывается от поступающего потока грязного газа, очищается и затем снова включается в работу. Пока отдельный отсек находится не на своем месте, поток газа отводится из области отсека. Это делает ненужным остановку производственного процесса во время циклов очистки.

Постоянно очищаемые отсеки рукавного фильтра с постоянной фильтрацией. Поток сжатого воздуха на мгновение прерывает процесс сбора, чтобы очистить мешок. Это известно как импульсная струйная очистка. Импульсная струйная очистка не требует отключения отсеков. Рукавные фильтры с постоянной очисткой предназначены для предотвращения полного отключения во время обслуживания рукавов и сбоев в первичной системе.

Методы

[ редактировать ]тряска

[ редактировать ]Стержень, соединяющийся с сумкой, приводится в действие двигателем. Это обеспечивает движение для удаления засохших частиц. Скорость и движение встряхивания зависят от конструкции мешка и состава твердых частиц. Обычно встряхивание горизонтальное. Верхняя часть сумки закрыта, нижняя открыта. При встряхивании пыль, скопившаяся внутри мешка, высвобождается. Во время очистки через мешок не протекает грязный газ. Такое перенаправление воздушного потока показывает, почему рукавные фильтры должны быть разделены на отсеки.

Обратный воздух

[ редактировать ]Поток воздуха придает сумке структуру. Грязный воздух проходит через мешок изнутри, позволяя пыли собираться на внутренней поверхности. Во время очистки поток газа из определенного отсека ограничивается. Без притока воздуха мешки расслабляются. Цилиндрический мешок содержит кольца, предотвращающие его полное разрушение под давлением воздуха. Вентилятор подает чистый воздух в обратном направлении. Релаксация и обратный поток воздуха приводят к тому, что пылевой осадок рассыпается и попадает в бункер. По завершении процесса очистки поток грязного воздуха продолжается и мешок восстанавливает свою форму.

Импульсная струя

[ редактировать ]Этот тип рукавной очистки (также известный как очистка струей под давлением) является наиболее распространенным. Он был изобретен и запатентован компанией «МикроПул» в 1956 году. [9] Для удаления пыли из мешка используется струя воздуха под высоким давлением. Струя попадает в верхнюю часть рукавной трубки, временно прекращая поток грязного воздуха. Удар воздуха вызывает волну расширения, распространяющуюся по ткани. При изгибе мешок разбивается и выбрасывает пылевой осадок. Воздушный взрыв длится около 0,1 секунды, а ударной волне требуется около 0,5 секунды, чтобы пройти по длине мешка. Благодаря быстрому выпуску поток воздуха не мешает потоку загрязненного газа. Таким образом, рукавные фильтры с импульсной струей могут работать непрерывно и обычно не разделены на отсеки. Подача сжатого воздуха должна быть достаточно мощной, чтобы ударная волна прошла по всей длине мешка и разрушила пылевой пирог. Эффективность системы очистки позволяет устройству иметь гораздо более высокое соотношение газа к ткани (или объемную пропускную способность газа на единицу площади фильтра), чем встряхивающие и реверсивные воздушные мешочные фильтры. [10] Таким образом, фильтру такого типа требуется меньшая площадь, чтобы пропускать тот же объем воздуха.

Соник

[ редактировать ]Наименее распространенный метод очистки – звуковой. В некоторых рукавных фильтрах установлены ультразвуковые излучатели , обеспечивающие дополнительную вибрацию и улучшающую очистку от пыли. Рупоры, которые генерируют звуковые волны высокой интенсивности в нижней части ультразвукового спектра , включаются непосредственно перед или в начале цикла очистки, чтобы помочь разорвать связи между частицами на поверхности фильтрующего материала и способствовать удалению пыли.

Звуковую очистку обычно комбинируют с другим методом очистки, чтобы обеспечить тщательную очистку.

Вращающаяся клетка

[ редактировать ]Хотя принципы этого метода являются базовыми, метод очистки вращающейся механической клетки является относительно новым на международном рынке. Этот метод можно визуализировать, напомнив пользователям о необходимости положить коврик для пола на бельевую веревку и вытрясти из него пыль. [11]

Опция вращающейся механической клетки состоит из фиксированной клетки, прикрепленной к пластине ячейки. Внутри клетки, удерживающей мешок, находится вторичная клетка, которая может вращаться на 90 градусов, воздействуя на внутреннюю часть фильтровального мешка. Это взбивающее действие достигает того же желаемого эффекта, заключающегося в создании силы, которая вытесняет частицы при движении клетки. Это вращательное действие можно отрегулировать для достижения желаемого эффекта взбивания внутри мешка. [11]

Сборщики картриджей

[ редактировать ]В коллекторах картриджей используются перфорированные металлические картриджи, содержащие гофрированный нетканый фильтрующий материал, в отличие от тканых или фетровых мешков, используемых в рукавных фильтрах. Гофрированная конструкция обеспечивает большую общую площадь фильтрующей поверхности, чем у обычного мешка того же диаметра. Большая площадь фильтрации приводит к уменьшению соотношения воздуха и среды, перепада давления и общего размера коллектора.

Картриджные коллекторы доступны в одноразовом или непрерывном исполнении. В одноразовых коллекторах смена грязных картриджей и удаление собранной грязи происходит при выключенном коллекторе. В конструкции непрерывного режима работы картриджи очищаются с помощью обычной системы импульсной струйной очистки.

Производительность

[ редактировать ]Производительность рукавного фильтра зависит от температуры газа на входе и выходе, перепада давления, непрозрачности и скорости газа . Химический состав , влажность, кислотная точка росы , содержание частиц и распределение по размерам газового потока также являются важными факторами.

- Температура газа. Ткани предназначены для работы в определенном температурном диапазоне. Выход за эти пределы даже в течение небольшого периода времени может ослабить, повредить или испортить мешки.

- Падение давления. Рукавные фильтры работают наиболее эффективно в определенном диапазоне перепада давления. Этот спектр основан на определенном объемном расходе газа.

- Непрозрачность . Непрозрачность измеряет степень рассеяния света , возникающего в результате частиц в потоке газа. Непрозрачность не является точным показателем концентрации частиц; однако это хороший индикатор количества пыли, покидающей рукавный фильтр.

- Объемный расход газа. Рукавные фильтры созданы для работы с различными расходами газа. Увеличение расходов газа приводит к увеличению рабочего перепада давления и соотношения воздух-ткань. Такое увеличение создает большую механическую нагрузку на рукавные фильтры, что приводит к более частым очисткам и высокой скорости частиц – двум факторам, которые сокращают срок службы рукавных фильтров.

Проектные переменные

[ редактировать ]Перепад давления, сопротивление фильтра, соотношение воздух-ткань и эффективность сбора являются важными факторами при проектировании рукавного фильтра.

- Падение давления (ΔP) — это сопротивление потоку воздуха через рукавный фильтр. Высокий перепад давления соответствует более высокому сопротивлению воздушному потоку. Падение давления рассчитывается путем определения разницы общего давления в двух точках, обычно на входе и выходе.

- фильтра Сопротивление – это сопротивление слоя ткани и пыли.

- Соотношение воздух-ткань (футы/мин или см/с) определяется как количество газа, поступающего в рукавный фильтр, разделенное на площадь поверхности фильтровальной ткани.

Фильтрующий материал

[ редактировать ]Тканевые фильтр-мешки представляют собой овальные или круглые трубки, обычно длиной 15–30 футов (4,6–9,1 м) и диаметром от 5 до 12 дюймов (130–300 мм), изготовленные из тканого или войлочного материала. [12]

Нетканые материалы бывают войлочными или мембранными. Нетканые материалы прикреплены к тканой основе (сетке). Войлочные фильтры содержат хаотично расположенные волокна, поддерживаемые тканым подкладочным материалом (сеткой). В мембранном фильтре к сетке прикреплена тонкая пористая мембрана. Высокоэнергетические методы очистки, такие как импульсная струя, требуют использования войлочных тканей.

Тканые фильтры имеют определенный повторяющийся рисунок. Методы очистки с низким энергопотреблением, такие как встряхивание или обратный поток воздуха, позволяют использовать тканые фильтры. Различные узоры плетения, такие как полотняное переплетение , саржевое переплетение или сатиновое переплетение, увеличивают или уменьшают пространство между отдельными волокнами. Размер помещения влияет на прочность и проницаемость ткани. Более плотное переплетение соответствует низкой проницаемости и, следовательно, более эффективному улавливанию мелких частиц.

В обратные подушки безопасности вшиты противосхлопывающиеся кольца, предотвращающие сжатие при подаче энергии очистки. Рукавные фильтры с импульсной струей поддерживаются металлической сеткой, которая удерживает ткань в натянутом состоянии. Чтобы продлить срок службы фильтрующих рукавов, к фильтрующей стороне ткани можно приклеить тонкий слой мембраны из ПТФЭ (тефлона), чтобы частицы пыли не попадали в волокна фильтрующего материала.

В некоторых рукавных фильтрах используются гофрированные картриджные фильтры. [13] аналогично тому, что используется в домашних системах фильтрации воздуха. Это позволяет значительно увеличить площадь поверхности для более высокого расхода за счет дополнительных сложностей в производстве и очистке.

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ «Коллектор для установки рукавного фильтра – описание патента США 5636422» . Patentstorm.us. Архивировано из оригинала 13 октября 2012 года . Проверено 6 августа 2013 г.

- ^ «Что такое рукавный фильтр» . Baghouse.net. Архивировано из оригинала 24 июля 2013 года . Проверено 6 августа 2013 г.

- ^ «База знаний о рукавных/тканевых фильтрах» . Нойндорфер.com. Архивировано из оригинала 7 августа 2013 г. Проверено 6 августа 2013 г.

- ^ Куртенэ, Джон; Брайант, Михаек (июль – август 2008 г.). «Плиссированные картриджи обеспечивают увеличенную емкость рукавного фильтра и улучшенные характеристики фильтра» (PDF) . Алюминиевые времена . Архивировано из оригинала (PDF) 28 марта 2012 года . Проверено 6 августа 2013 г.

- ^ «Собиратели патронов» . Baghouse.com. 5 января 2011 года . Проверено 6 августа 2013 г.

- ^ Бичлер, Дэвид С.; Джозеф, Джерри; Помпелия, Мик (1995). «Обзор работы тканевого фильтра» (PDF) . Государственный университет Северной Каролины. Архивировано из оригинала (PDF) 9 ноября 2013 года . Проверено 6 августа 2013 г.

- ^ Нойес, Роберт (1991). Справочник по процессам контроля загрязнения . Публикации Нойеса. ISBN 9780815512905 . Проверено 6 августа 2013 г.

- ^ Бичлер, Дэвид С.; Джозеф, Джерри; Помпелия, Мик (1995). «Урок 2: Очистка тканевого фильтровального мешка» (PDF) . Государственный университет Северной Каролины. Архивировано из оригинала (PDF) 9 ноября 2013 года . Проверено 6 августа 2013 г.

- ^ «О нас | Недерман» . www.nedermanmikropul.com . Проверено 21 июля 2021 г.

- ^ «Фильтрация воздуха – Промышленные рукавные фильтры и картриджи – Промышленные пылеулавливающие фильтры» .

- ^ Перейти обратно: а б ООО «Хунзе – Вращающаяся механическая клетка» .

- ^ Бичлер, Дэвид С.; Джозеф, Джерри; Помпелия, Мик (1995). «Урок 4: Материалы для тканевых фильтров» (PDF) . Государственный университет Северной Каролины . Проверено 6 августа 2013 г. [ постоянная мертвая ссылка ]

- ^ «Плиссированные фильтр-мешки Pleat+Plus» . Midwesco Filter Resources, Inc. Midwesco Filter Resources, Inc. Архивировано из оригинала 2 июня 2013 года . Проверено 6 августа 2013 г.