Барабанный экран

Барабанное сито , также известное как вращающееся сито, представляет собой механическую сортировочную машину, используемую для разделения материалов, в основном в промышленности по переработке полезных ископаемых и твердых отходов . [1] Он состоит из перфорированного цилиндрического барабана, который обычно приподнят под углом на подающем конце. [2] Разделение по физическим размерам достигается за счет того, что загружаемый материал движется по спирали вниз по вращающемуся барабану, где материал меньшего размера, размер которого меньше отверстий сита, проходит через сито, а материал большего размера выходит на другом конце барабана. [3]

Краткое содержание

[ редактировать ]Барабанные грохоты могут использоваться в различных целях, например, при сортировке твердых отходов и извлечении ценных минералов из сырья. Барабаны бывают разных конструкций, таких как концентрические сита, последовательное или параллельное расположение, и каждый компонент имеет несколько конфигураций. Однако в зависимости от требуемого применения барабанные грохоты имеют ряд преимуществ и ограничений по сравнению с другими процессами просеивания, такими как вибрационные сита , колосниковые сита , роликовые сита, изогнутые сита и сепараторы с вращающимися ситами .

Некоторые из основных уравнений, определяющих работу барабанного сита, включают скорость просеивания, эффективность просеивания и время пребывания частиц на сите. Эти уравнения можно применять при грубом расчете, выполняемом на начальных этапах процесса проектирования. Однако дизайн во многом основан на эвристике . Поэтому при проектировании барабанного грохота вместо основных уравнений часто используются правила проектирования. При проектировании барабанного сита основными факторами, влияющими на эффективность просеивания и производительность, являются скорость вращения барабана, массовый расход частиц корма, размер барабана и наклон барабанного сита. В зависимости от желаемого применения барабанного грохота необходимо найти баланс между эффективностью просеивания и производительностью.

Область применения

[ редактировать ]Муниципальные и промышленные отходы

[ редактировать ]Барабанные грохоты используются предприятиями по переработке бытовых отходов в процессе сортировки твердых отходов по размеру. [4] Кроме того, его также можно использовать для улучшения утилизации твердых отходов, полученных из топлива. Это достигается путем удаления неорганических материалов, таких как влага и зола, из легкой фракции, отсортированной по воздуху, выделенной из измельченных твердых отходов, тем самым повышая качество получаемого топлива. [5] Кроме того, барабанные грохоты используются для очистки сточных вод. В этом конкретном случае твердые частицы из входящего потока будут оседать на сетке сита, и барабан начнет вращаться, как только жидкость достигнет определенного уровня. Чистая часть сита погружается в жидкость, а захваченные твердые частицы падают на конвейер, который подвергается дальнейшей обработке перед удалением. [6]

Переработка полезных ископаемых

[ редактировать ]Барабанные грохоты также используются для сортировки сырья с целью извлечения ценных минералов. Сито будет отделять мелкие материалы, размеры которых не подходят для использования на стадии дробления. Это также помогает избавиться от частиц пыли, которые в противном случае могут ухудшить работу последующего оборудования в последующих процессах. [7]

Другие приложения

[ редактировать ]Другое применение барабанных сит можно увидеть в процессе сортировки компоста в качестве метода улучшения. Он отбирает компосты различных фракций, чтобы избавиться от примесей и неполных компостированных остатков, образуя конечные продукты различного назначения. [8] Кроме того, в пищевой промышленности используются барабанные сита для сортировки сухих продуктов питания различных размеров и форм. Процесс классификации поможет достичь желаемой скорости передачи массы или тепла и избежать недостаточной или чрезмерной обработки. Он также фильтрует мелкие продукты, такие как горох и орехи, которые достаточно прочны, чтобы противостоять вращательной силе барабана. [9]

Доступные дизайны

[ редактировать ]Одной из доступных конструкций барабанных сит являются концентрические сита, в которых самое крупное сито расположено в самой внутренней части. Его также можно разработать параллельно, при котором объекты выходят из одного потока и входят в следующий. [9] Последовательный барабан представляет собой один барабан, каждая секция имеет отверстия разного размера, от самого мелкого до самого крупного. [10]

Барабанный грохот имеет множество различных конфигураций. Для компонента барабана внутренний винт устанавливается, когда барабан расположен ровно или приподнят под углом менее 5°. Внутренний винт облегчает перемещение предметов через барабан, заставляя их двигаться по спирали.

В случае наклонного барабана объекты поднимаются, а затем опускаются с помощью подъемных стержней, чтобы переместить их дальше вниз по барабану, в противном случае объекты будут скатываться медленнее. Кроме того, подъемные стержни встряхивают предметы, чтобы разделить их. Подъемные штанги не будут учитываться при наличии тяжелых предметов, поскольку они могут сломать сито.

Что касается сит, то обычно используются перфорированные пластинчатые или сетчатые сита. Перфорированный пластинчатый экран прокатывается и сваривается для обеспечения прочности. Эта конструкция содержит меньше выступов, что облегчает процесс очистки. С другой стороны, сетчатое сито можно заменить, поскольку оно подвержено износу по сравнению с перфорированным ситом. Кроме того, работа по очистке винтов для этой конструкции более интенсивна, поскольку предметы имеют тенденцию застревать в выступах сетки. [11]

Апертура экрана имеет квадратную или круглую форму, которая определяетсямножество рабочих факторов [11] такой как:

- Необходимый размер малогабаритного изделия.

- Площадь апертуры. Круглое отверстие способствует меньшей площади, чем квадратное.

- Величина перемешивания продукта.

- Очистка барабана.

Преимущества и ограничения по сравнению с конкурентными процессами

[ редактировать ]Вибрационный экран

[ редактировать ]Барабанные сита дешевле производить, чем вибрационные. Они не подвержены вибрации, что приводит к меньшему шуму, чем вибрационные сита. Барабанные грохоты более механически прочны, чем вибрационные грохоты, что позволяет им дольше прослужить при механических нагрузках. [10] [12]

Однако на вибрационном грохоте за один раз можно просеять больше материала, чем на барабанном грохоте. Это связано с тем, что в процессе просеивания используется только одна часть площади грохота барабанного сита, в то время как все сито используется для вибрационного сита. Барабанные сита также более подвержены засорению и засорению, особенно когда отверстия сита разного размера расположены последовательно. [10] Засорение – это когда материал, размер которого превышает размер отверстия, может застрять или застрять в отверстиях, а затем может быть вытолкнут через них, что нежелательно. [12] Ослепление – это когда влажный материал слипается и прилипает к поверхности экрана. [13] Вибрации виброгрохотов снижают риск засорения и ослепления. [13]

Экран гризли

[ редактировать ]Колосниковый грохот представляет собой сетку или набор параллельных металлических прутков, установленных в наклонной неподвижной раме. Наклон и путь материала обычно параллельны длине стержней. Длина стержня может достигать 3 м, расстояние между стержнями – от 50 до 200 мм. Колосниковые грохоты обычно используются в горнодобывающей промышленности для ограничения размера материала, поступающего на стадию транспортировки или измельчения.

Строительство

[ редактировать ]Материалом изготовления стержней обычно является марганцовистая сталь для уменьшения износа. Обычно стержень имеет такую форму, что его верх шире, чем низ, и, следовательно, для прочности стержни можно сделать достаточно глубокими, не забивая их комками, проходящими через них частично.

Работающий

[ редактировать ]Грубый корм (скажем, из первичной дробилки) подается в верхний конец грохота. Крупные куски скатываются и соскальзывают к нижнему торцу (хвостовой выброс), а мелкие, размером меньше отверстий в решетках, проваливаются через решетку в отдельный коллектор.

Роликовый экран

[ редактировать ]Роликовые сита предпочтительнее барабанных сит, когда требуется высокая скорость подачи. Они также производят меньше шума, чем барабанные сита, и требуют меньше места для головы. Вязкие и липкие материалы легче отделять с помощью роликового сита, чем с помощью барабанного сита. [10]

Изогнутый экран

[ редактировать ]Изогнутые сита способны отделять более мелкие частицы (200–3000 мкм), чем барабанные сита. Однако связывание может произойти, если размер частиц меньше 200 мкм. [14] что повлияет на эффективность разделения. Скорость просеивания изогнутого сита также намного выше, чем барабанного сита, поскольку используется вся площадь поверхности сита. [15] Кроме того, в изогнутых ситах подаваемый поток течет параллельно отверстиям. Это позволяет любому рыхлому материалу отделиться от зубчатой поверхности более крупных материалов, в результате чего проходит больше частиц меньшего размера. [16]

Сепараторы с вращающимся ситом

[ редактировать ]Более мелкие частицы (>40 мкм) можно отделить с помощью вращающегося сепаратора, чем с помощью барабанного сита. [10] Размер сепаратора с вращающимся ситом можно регулировать с помощью съемных лотков, тогда как барабанное сито обычно является фиксированным. [17] Вращающиеся сепараторы также могут разделять сухие и влажные материалы, например, барабанные сита. Однако вращающиеся сепараторы обычно разделяют только сухие или влажные материалы. Это связано с тем, что вращающееся сито имеет разные параметры, обеспечивающие наилучшую эффективность разделения. Таким образом, для разделения сухих и влажных материалов потребуются два сепаратора, а одно барабанное сито сможет выполнить ту же работу. [16]

Основные характеристики процесса

[ редактировать ]Уровень скрининга

[ редактировать ]Одной из основных характеристик процесса, представляющих интерес, является скорость просеивания барабана. Скорость просеивания связана с вероятностью прохождения частиц меньшего размера через отверстия сита при ударе. [5] В предположении, что частица падает на поверхность экрана перпендикулярно, вероятность прохождения P просто задается как [18]

| ( 1 ) |

где относится к размеру частиц, относится к размеру отверстия (диаметр или длина) и относится к отношению площади апертуры к общей площади экрана. Уравнение ( 1 ) справедливо как для квадратных, так и для круглых отверстий. Однако для прямоугольных отверстий уравнение принимает вид: [18]

| ( 2 ) |

где и относится к прямоугольному размеру апертуры. После определения вероятности прохождения заданного интервала размеров частиц через сито определяют долю частиц, оставшихся на сите, , можно найти с помощью: [5]

| ( 3 ) |

где — число ударов частиц о экран. Сделав предположение, что количество ударов в единицу времени, , является постоянным, уравнение ( 3 ) принимает вид: [5]

| ( 4 ) |

Альтернативный способ выражения доли частиц, остающихся на сите, — это вес частиц, который определяется следующим образом: [5]

| ( 5 ) |

где - это вес частиц заданного размера, остающихся на экране в любой момент времени. и – первоначальный вес корма. Следовательно, из уравнений ( 4 ) и ( 5 ) скорость скрининга можно выразить как: [5]

| ( 6 ) |

Эффективность разделения

[ редактировать ]Эффективность скрининга можно рассчитать с использованием массового веса следующим образом: E=c(fu)(1-u)(cf)/f(cu)^2(1-f)

Помимо скорости просеивания, еще одной характеристикой, представляющей интерес, является эффективность разделения барабанного сита. Предполагая, что функция распределения по размерам частиц меньшего размера, подлежащих удалению, , известна кумулятивная вероятность всех частиц в пределах от к которые разделены после воздействия - это просто: [18]

| ( 7 ) |

Кроме того, общее количество частиц в этом диапазоне размеров в сырье можно выразить следующим образом: [18]

| ( 8 ) |

Поэтому эффективность разделения, которая определяется как соотношение доли частицудаленной к общей доле частиц в сырье, можно определить следующим образом: [18]

| ( 9 ) |

На эффективность сепарации барабана влияет ряд факторов, к которым относятся: [19]

- Скорость вращения барабанного грохота

- Скорость подачи

- Время пребывания во вращающемся барабане

- Угол наклона барабана

- Количество и размер отверстий экрана

- Характеристики корма

Время пребывания на экране

[ редактировать ]В представленном в этом разделе уравнении для времени пребывания материалов на вращающемся сите сделаны два упрощающих допущения. Во-первых, предполагается, что проскальзывание частиц по экрану отсутствует. [5] Кроме того, частицы, вылетающие из экрана, находятся в состоянии свободного падения. Когда барабан вращается, частицы удерживаются в контакте с вращающейся стенкой под действием центробежной силы. [5] Когда частицы достигают верхней части барабана, гравитационная сила, действующая в радиальном направлении, преодолевает центробежную силу , заставляя частицы падать с барабана катарактальным движением. [2] Компоненты силы, действующие на частицу в точке отправления, показаны на рисунке 6.

Угол отклонения α можно определить с помощью баланса сил, который определяется как: [5]

| ( 10 ) |

где радиус барабана, - скорость вращения в радианах в секунду, гравитационное ускорение и - угол наклона барабана. Следовательно, время пребывания частиц во вращающемся сите можно определить по уравнению, приведенному ниже: [5]

| ( 11 ) |

где относится к длине экрана, относится к вращению экрана в оборотах в минуту и обозначает угол съезда в градусах.

Дизайн и эвристика

[ редактировать ]Барабанные сита широко используются в промышленности из-за их эффективности в разделении материалов по размерам. Система барабанного просеивания регулируется скоростью вращения барабана, массовым расходом частиц корма, размером барабана и наклоном барабанного сита. [20]

Поведение скорости вращения частиц

[ редактировать ]

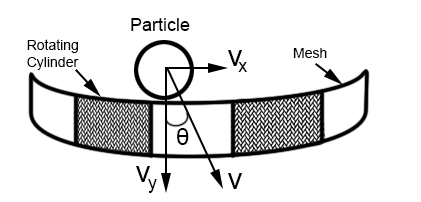

Учитывая, что размеры ячеек вращающегося барабана больше размеров частиц, как показано на рисунке 7, скорость движения частиц можно разбить на две составляющие скорости, состоящие из вертикальной составляющей и горизонтальная составляющая . Обозначая чтобы быть углом между движением частицы и вертикальной составляющей, вертикальную и горизонтальную скорости теперь можно записать как:

| ( 12 ) |

| ( 13 ) |

Когда , частицы выходят через сетку во вращающемся барабане. Однако, если частицы удерживаются внутри вращающегося барабана. Гранулы большего размера будут удерживаться внутри барабанного сита до тех пор, пока не будет достигнута желаемая апертура, и будет вести себя так же, как и частицы.

Механизмы движения частиц

[ редактировать ]При различных скоростях вращения влияние эффективности просеивания и производительности варьируется в зависимости от различных типов механизмов движения. Эти механизмы включают оседание, катаракту и центрифугирование. [21]

Падение

[ редактировать ]

Это происходит, когда скорость вращения барабана низкая. Частицы слегка приподнимаются со дна барабана, а затем падают на свободную поверхность, как показано на рисунке 8. Поскольку просеивать могут только фильтрующие гранулы меньшего размера вблизи стенки корпуса барабана, это приводит к снижению эффективности просеивания. .

Катаракта

[ редактировать ]

По мере увеличения скорости вращения оседание переходит в катарактальное движение, при котором частицы отделяются вблизи верхней части вращающегося барабана, как показано на рисунке 9. Более крупные гранулы отделяются вблизи внутренней поверхности из-за эффекта бразильского ореха , в то время как более мелкие гранулы остаются вблизи поверхности сита, тем самым позволяя более мелкие фильтрующие гранулы для прохождения. [3] Это движение создает турбулентный поток частиц, что приводит к более высокой эффективности экранирования по сравнению с оседанием.

Центрифугирование

[ редактировать ]

По мере дальнейшего увеличения скорости вращения катарактальное движение перейдет в центрифугирующее движение, что приведет к снижению эффективности скрининга. Это происходит из-за прилипания частиц к стенке вращающегося барабана под действием центробежных сил, как показано на рисунке 10.

Скорость потока подачи

[ редактировать ]По мнению Оттино и Хахара, [21] Увеличение скорости подачи частиц приводило к снижению эффективности просеивания. О том, почему это происходит, известно немного, однако предполагается, что на этот эффект влияет толщина фильтра.Гранулы упакованы в корпус барабана.

При более высоких скоростях потока сырья частицы меньшего размера в нижнем слое насадочного слоя могут просеиваться через определенные отверстия, а оставшиеся частицы меньшего размера прилипают к более крупным частицам. С другой стороны, частицам меньшего размера легче проходить сквозь толщу гранул в барабанной системе при более низких скоростях подачи.

Размер барабана

[ редактировать ]Увеличение площади материала, подвергающегося просеиванию, позволяет отфильтровать больше частиц. Таким образом, функции, увеличивающие площадь поверхности, приведут к гораздо более высокой эффективности сортировки и производительности. Большую площадь поверхности можно увеличить за счет

- Увеличение длины и диаметра барабана

- Увеличение размера и количества отверстий.

- Уменьшение количества зазоров/площади между проемами

- Использование подъемных стержней для увеличения распространения частиц

Угол наклона барабана

[ редактировать ]При проектировании барабанного грохота следует учитывать, что больший угол наклона приведет к более высокой производительности частиц. Более высокий угол наклона приведет к более высокой производительности из-за увеличения скорости частиц. , как показано на рисунке 7. Однако за это приходится платить более низкой эффективностью скрининга. С другой стороны, уменьшение угла наклона приведет к значительному увеличению времени пребывания частиц внутри барабанной системы, что повышает эффективность просеивания.

Поскольку эффективность просеивания прямо пропорциональна длине барабана, для достижения желаемой эффективности просеивания потребуется более короткое барабанное сито с меньшим углом наклона. Предполагается, что угол наклона не должен быть ниже 2°, поскольку за пределами этой точки эффективность и производительность неизвестны. Существует явление, при котором угол наклона ниже 2° проявляется в том, что для данного набора условий эксплуатации уменьшение угла наклона приводит к увеличению глубины слоя, что приводит к снижению эффективности просеивания. Однако это также одновременно увеличит время пребывания, что приведет к увеличению эффективности скрининга. Неизвестно, какой эффект будет более доминирующим при углах наклона менее 2°. [3]

Пример постобработки

[ редактировать ]В промышленности по очистке сточных вод твердые частицы, выходящие из барабана, сжимаются и обезвоживаются по мере движения по конвейеру. Чаще всего после барабанного сита используется обработка после промывки, такая как струйная промывка, для разрушения фекалий и нежелательных полутвердых веществ. Объем твердого вещества перед удалением уменьшится до 40% в зависимости от свойств. [6]

Примечания

[ редактировать ]- ^ Стессель и др. 1996, стр. 558-568.

- ^ Jump up to: а б Стессель и др. 1992, стр. 604-619

- ^ Jump up to: а б с Чен, Ю.С. и др. 2010, стр. 1214–1221.

- ^ Лау и др. 2005, стр. 1004-1012

- ^ Jump up to: а б с д и ж г час я дж Глауб и др. 1982, стр. 447-457.

- ^ Jump up to: а б Джонсонс Экраны

- ^ Уоррен, JL 1978, стр. 97-111.

- ^ Хестер и Харрисон 2002, с. 75

- ^ Jump up to: а б Стипендиаты 2009 г., стр. 113–114.

- ^ Jump up to: а б с д и Уиллс и Напье-Манн, 2011, стр. 196–200.

- ^ Jump up to: а б с Системы переработки Брентвуда

- ^ Jump up to: а б Ричардсон и др. 2002, стр. 57-58.

- ^ Jump up to: а б Уэст и др. 2001, стр. 116 – 124

- ^ Гупта и Ян 2006, стр. 29.

- ^ Тарлтон и Уэйкман 2006, стр. 1-78.

- ^ Jump up to: а б Сазерленд 2011, стр. 97–209.

- ^ Гальдер 2012, стр. 223-251.

- ^ Jump up to: а б с д и Альтер и др. 1981, стр. 223-240

- ^ Пихтель 2005, стр. 182-185.

- ^ Шавив 2004, стр. 801-811.

- ^ Jump up to: а б Оттино и др. 2000, стр. 55-91.

Ссылки

[ редактировать ]- Альтер, Харви; Гэвис, Джером; Ренард, Марк Л. (1981). «Расчетные модели барабанов для ресурсосберегающей переработки». Ресурсы и охрана . 6 (3–4): 223–240. дои : 10.1016/0166-3097(81)90051-1 .

- Системы переработки Брентвуда (2013). «Троммель 101: понимание конструкции грохота» Проверено 5 октября 2013 г.

- Чен, И-Шун; Сяу, Шу-Сан; Ли, Сюань-И; Чё, Яу-Пин; Сюй, Цзя-Джен (2010). «Разделение твердых частиц по размерам в системе барабанного сита». Химическая инженерия и переработка: интенсификация процессов . 49 (11): 1214–1221. дои : 10.1016/j.cep.2010.09.003 .

- Товарищи, Пи Джей (2009). «Технология пищевой промышленности - принципы и практика (3-е издание)». Издательство Вудхед .

- Глауб, Дж. К., Джонс, Д. Б. и Сэвидж, GM (1982). «Проектирование и использование барабанных сит для переработки твердых бытовых отходов», Cal Recovery Systems, Inc.

- Гупта, А. Ян, Д. (2006) «Проектирование и эксплуатация переработки полезных ископаемых - Введение». Эльзевир .

- Гальдер, С.К. (2012) «Разведка полезных ископаемых: принципы и применение». Эльзевир .

- Хестер, Р.Э. и Харрисон, Р.М. (2002). «Воздействие деятельности по обращению с твердыми отходами на окружающую среду и здоровье». Королевское химическое общество .

- Экраны Джонсона (2011). "Наклонные поворотные грохоты" Дата обращения 7 октября 2013 г.

- Лау, Северная Каролина; Чунг, Вашингтон; Квонг, СК; Ван, КП; Чой, КХ; Люнг, CC; Портер, Дж. Ф.; Хуэй, CW; Маккей, Г. (2005). «Извлечение аккумуляторов из ТБО с помощью барабанной сепарации». Управление отходами . 25 (10): 1004–1012. дои : 10.1016/j.wasman.2005.04.009 . ПМИД 15979869 .

- Нейков, О.Д. Станислав, И.Мурачева, И.Б. Гопиенко, В.Г. Фришберг, И.В. Лоцкот, Д.В. (2009) «Справочник по порошкам цветных металлов: технологии и применение». Эльзевир .

- Оттино, Дж. М.; Хахар, ДВ (2000). «Смешивание и разделение сыпучих материалов». Ежегодный обзор механики жидкости . 32 : 55–91. Бибкод : 2000AnRFM..32...55O . дои : 10.1146/annurev.fluid.32.1.55 .

- Пихтель, Дж. (2005). «Практика управления отходами: муниципальные, опасные и промышленные», CRC Press , Бока-Ратон.

- Ричардсон, Дж. Ф. Харкер, Дж. Х. Бакхерст, младший (2002). «Химическая инженерия Коулсона и Ричардсона, том 2 - Технология частиц и процессы разделения (5-е издание)». Эльзевир .

- Шавив, Г. (2004). «Численные эксперименты в теории экранирования» . Астрономия и астрофизика . 418 (3): 801–811. Бибкод : 2004A&A...418..801S . дои : 10.1051/0004-6361:20034516 .

- Стесскл, Ричард Ян; Коул, Кейт (1996). «Лабораторное исследование новой модели барабана» . Журнал Ассоциации управления воздухом и отходами . 46 (6): 558–568. дои : 10.1080/10473289.1996.10467491 . ПМИД 28065125 .

- Стессель, Ричард Ян; Кранц, Южная Каролина (1992). «Движение частиц на вращающемся сите». Журнал инженерной механики . 118 (3): 604–619. doi : 10.1061/(ASCE)0733-9399(1992)118:3(604) .

- Сазерленд, К.С. (2011) «Справочник по фильтрам и фильтрации». Эльзевир .

- Тарлтон, С. Уэйкман, Р. (2006) «Разделение твердой и жидкой фаз: выбор оборудования и разработка процесса: оборудование». Эльзевир .

- Уоррен, Джон Л. (1978). «Использование вращающегося сита как средства сортировки сырых отходов для измельчения и сжатия». Восстановление и сохранение ресурсов . 3 : 97–111. дои : 10.1016/0304-3967(78)90032-X .

- Уэст, Г. Фукс, П.Г. Лэй, Дж. Симс, И. Смит, М. Р. Коллис, Л. (2001). «Заполнители: песок, гравий и щебень для строительных целей (3-е издание)». Геологическое общество Лондона .

- Уиллс, Б.А. Нэпьер-Манн, Т. (2011) «Технология переработки полезных ископаемых Уиллса: введение в практику». Эльзевир .