Эпоксидное покрытие, наплавленное методом наплавления

Эта статья нуждается в дополнительных цитатах для проверки . ( январь 2021 г. ) |

Эпоксидное покрытие, полученное методом наплавления , также известное как порошковое эпоксидное покрытие, полученное методом наплавления , и обычно называемое покрытием FBE , представляет собой на эпоксидной основе порошковое покрытие , которое широко используется для защиты стальных труб, используемых при строительстве трубопроводов, от коррозии . Он также широко используется для защиты арматурных стержней (хотя с 2005 года его производство прекращено). [1] ) и на широком спектре трубопроводных соединений, клапанов и т. д. [2] Покрытия FBE представляют собой термореактивные полимерные покрытия. [3] Они относятся к категории защитных покрытий в номенклатуре красок и покрытий. Название «эпоксидная смола плавления» связано с отсутствием поперечных связей и способом нанесения, который отличается от обычной краски. В 2020 году объем рынка оценивался в 12 миллиардов долларов. [4]

Компоненты смолы и отвердителя в сухом порошке FBE остаются непрореагировавшими при нормальных условиях хранения. При типичных температурах нанесения покрытия, обычно в диапазоне от 180 до 250 °C (от 356 до 482 °F), содержимое порошка плавится и переходит в жидкую форму. Жидкая пленка FBE смачивается и растекается по стальной поверхности, на которую она нанесена, и вскоре превращается в твердое покрытие в результате химического сшивания, которому способствует тепло. Этот процесс известен как «сваривание». Протекающая в этом случае химическая реакция сшивки необратима. После отверждения покрытие невозможно вернуть в первоначальный вид никакими способами. Дальнейшее нагревание не «расплавляет» покрытие, поэтому оно известно как « термореактивное » покрытие.

История

[ редактировать ]С момента своего появления в качестве защитного покрытия в начале 1960-х годов составы покрытий FBE претерпели значительные усовершенствования и разработки. Сегодня доступны различные типы покрытий FBE, специально разработанные для удовлетворения различных требований. FBE доступны как отдельные покрытия, так и в виде многослойных покрытий. Доступны покрытия FBE с различными свойствами, подходящие для нанесения покрытия на основную часть трубы, внутренние поверхности, кольцевые сварные швы, а также на фитинги.

Химия покрытий FBE

[ редактировать ]

Основными компонентами порошкового покрытия являются: [5]

- Смола.

- Отвердитель или отвердитель.

- Наполнители и расширители.

- Цветные пигменты.

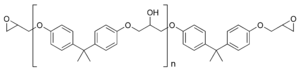

Часть смолы и отвердителя вместе известна как «связующее». Как следует из названия, в эпоксидных покрытиях, связанных методом Fusion, составляющая смолы представляет собой смолу «эпоксидного» типа. Структура « Эпоксидной смолы трехчленное циклическое кольцо — один атом кислорода , соединенный с двумя атомами углерода » или «Оксирана» содержит в молекуле смолы . Эта часть является наиболее реакционноспособной группой в эпоксидных смолах. Наиболее часто используемые смолы FBE представляют собой производные бисфенола А и эпихлоргидрина .Однако другие типы смол (например, тип бисфенола F ) также обычно используются в рецептурах FBE для достижения различных свойств, комбинаций или дополнений. Также доступны смолы с различной молекулярной длиной, чтобы придать окончательным покрытиям уникальные свойства.

Второй по важности частью покрытий FBE является отвердитель. Отвердители реагируют либо с эпоксидным кольцом, либо с гидроксильными группами вдоль молекулярной цепи эпоксидной смолы. Различные типы отвердителей, используемых при производстве FBE, включают дициандиамид, ароматические амины, алифатические диамины и ангидриды органических кислот . [6] Выбранный отвердитель определяет природу конечного продукта FBE – его плотность сшивки, химическую стойкость, хрупкость, гибкость и т. д. Соотношение эпоксидных смол и отвердителя в рецептуре определяется их относительным эквивалентным весом.

Помимо этих двух основных компонентов, покрытия FBE включают наполнители, пигменты, наполнители и различные добавки для обеспечения желаемых свойств. Эти компоненты контролируют такие характеристики, как проницаемость, твердость, цвет, толщина, устойчивость к выдавливанию и т. д. Все эти компоненты обычно представляют собой сухие твердые вещества, хотя в некоторых рецептурах FBE могут использоваться небольшие количества жидких добавок. Если эти жидкие компоненты используются, их распыляют в рецептурную смесь во время предварительного смешивания в производственном процессе.

Стандартом покрытия трубопроводов методом FBE является ISO 21809, часть 2.

Процесс производства порошка FBE

[ редактировать ]Основными частями завода по производству порошковых покрытий являются:

- станция взвешивания,

- станция предварительного смешивания,

- экструдер, -и

- классификатор или измельчительный агрегат.

Компоненты рецептуры FBE взвешиваются и предварительно смешиваются в высокоскоростных миксерах. Затем смесь переносят в экструдер с высоким усилием сдвига. Экструдеры FBE имеют одношнековую или двухшнековую установку, вращающуюся внутри неподвижного грейферного цилиндра. Диапазон температур [ нечеткий ] внутри цилиндра экструдера используется температура от 50 °C до 100 °C. Эта установка сжимает смесь FBE, одновременно нагревая и плавя ее до полужидкой формы. В ходе этого процесса ингредиенты расплавленной смеси тщательно диспергируются. Благодаря быстрой работе экструдера и относительно низкой температуре внутри цилиндра компоненты эпоксидной смолы и отвердителя не вступают в значительную химическую реакцию. Расплавленный экструдат затем проходит между холодными валками и становится твердым, хрупким листом. Затем он переходит к «Kibbler», который измельчает его на более мелкие кусочки. Эту стружку измельчают с помощью высокоскоростных измельчителей (классификаторов) до размера частиц менее 150 микрометров (стандартные спецификации требуют 100% прохождения через сита 250 микрометров и максимум 3% удерживания в сите 150 микрометров). Конечный продукт упаковывают в закрытые контейнеры, при этом особое внимание уделяется предотвращению загрязнения влагой. Обычная температура хранения порошковых покрытий FBE составляет ниже 25 °C (77 °F) на складах с кондиционированием воздуха.

Процесс нанесения покрытия FBE

[ редактировать ]Независимо от формы и типа покрываемой стальной поверхности, нанесение порошкового покрытия FBE состоит из трех основных этапов:

- стальная поверхность тщательно очищается,

- очищенная металлическая деталь нагревается до рекомендованной температуры нанесения порошка FBE и

- этап нанесения и отверждения.

Преимущество труб и арматуры заключается в том, что их круглая форма позволяет осуществлять непрерывное линейное нанесение на наружную поверхность, в то время как детали перемещаются по конвейеру через камеру нанесения порошка, обеспечивая высокую производительность. На арматуру и т.п. покрытие наносится ручными краскопультами. Другим методом нанесения является процесс «погружения в жидкость», при котором нагретые компоненты погружаются в псевдоожиженный слой порошка (см. ниже).

Подготовка поверхности – пескоструйная очистка.

[ редактировать ]Пескоструйная очистка является наиболее часто используемым методом подготовки стальных поверхностей. [7] Это эффективно удаляет ржавчину, окалину, рейки и т. д. с поверхности и обеспечивает очистку промышленного уровня и шероховатую поверхность. Шероховатость стали, достигаемая после пескоструйной обработки, называется профилем и измеряется в микрометрах или милах . Обычно для профилирования покрытий FBE используются диапазоны от 37 до 100 микрометров (от 1,5 до 4 мил). Профиль увеличивает эффективную площадь поверхности стали. Достигнутая чистота оценивается по классам ISO 8501-1 : они взяты из набора фотографических слайдов шведского стандарта (SIS), показывающих образцы общепринятой терминологии «белый металл», «почти белый металл» и т. д. Обычно SA 2½ соответствует используется для трубопроводов (эквивалент NACE N°2).

Перед струйной очисткой важно удалить жировые и масляные загрязнения. Для этой цели обычно используются очистка растворителем, прожигание и т. д. В процессе струйной очистки используется сжатый воздух (от 90 до 110 фунтов на квадратный дюйм/от 610 до 760 кПа) для подачи абразива на очищаемую поверхность. Оксид алюминия, стальная крошка, стальная дробь, гранат, угольный шлак и т. д. являются часто используемыми абразивами. Другим методом струйной очистки является центробежно-струйная очистка, которая особенно используется для очистки наружной поверхности труб. В этом методе абразив подается на вращающийся корпус трубы с помощью специально сконструированного колеса, которое вращается с высокой скоростью, при этом абразив подается из центра колеса.

Нагрев и нанесение порошка FBE

[ редактировать ]Нагревание может быть достигнуто с помощью нескольких методов, но наиболее часто используемыми являются «индукционный нагрев» или «нагрев в духовке». Стальную деталь пропускают через высокочастотное магнитное поле переменного тока, которое нагревает металлическую деталь до необходимой температуры нанесения покрытия FBE. Типичная температура применения отдельного FBE составляет от 225° до 245°C. При использовании в качестве грунтовки в многослойной полиолифиновой системе температуру нанесения можно снизить в соответствии с рекомендациями производителя FBE, чтобы обеспечить соответствие параметрам «адгезии между слоями». Недавно некоторые производители порошков FBE разработали специальные покрытия FBE, которые можно наносить при температурах до 175 °C. Другими методами нагрева являются «нагрев в печи», «инфракрасный нагрев» и т. д. Порошок FBE помещают в «кипящий слой». В псевдоожиженном слое частицы порошка суспендируются в потоке воздуха, в котором порошок «ведёт себя» как жидкость. После отключения подачи воздуха порошок останется в своей первоначальной форме. Псевдоожиженный порошок распыляется на горячую подложку с помощью подходящих распылителей. Электростатический распылитель оснащен электродом-ионизатором, который придает частицам порошка положительный электрический заряд. Сталь, на которую будет нанесено покрытие, «заземляется» через конвейер. Заряженные частицы порошка равномерно обволакивают подложку и плавятся, переходя в жидкую форму. Внутренние поверхности труб покрываются с помощью распылительных копий, которые перемещаются от одного конца нагретой трубы к другому с равномерной скоростью, при этом труба вращается вокруг своей продольной оси.

Стандартный диапазон толщины покрытия для отдельных покрытий FBE составляет от 250 до 500 микрометров, хотя в зависимости от условий эксплуатации могут быть указаны более низкие или более высокие диапазоны толщины. Расплавленный порошок «втекает» в профиль и связывается со сталью. Расплавленный порошок превратится в твердое покрытие, когда закончится «время гелеобразования», которое обычно происходит через несколько секунд после нанесения покрытия. Смоляная часть покрытия подвергается сшивке, которая называется «отверждением» в горячем состоянии. Полное отверждение достигается либо за счет остаточного тепла стали, либо с помощью дополнительных источников нагрева. В зависимости от системы покрытия FBE, полное отверждение может быть достигнуто менее чем за одну или несколько минут в случае FBE длительного отверждения, которые используются для внутреннего покрытия труб.

На арматуру наносят покрытие таким же образом, как и на внешнюю поверхность труб. Для нанесения покрытия FBE на внутреннюю поверхность трубы используется копье. Копье входит в предварительно нагретую трубу и начинает распылять порошок с противоположного конца, при этом труба вращается вокруг своей оси и копье выдвигается с заданной скоростью.

На такие фитинги, как тройники, колена, колена и т. д., порошок можно распылять с помощью ручных распылителей. На фитинги небольшого размера также можно наносить покрытие путем погружения в псевдоожиженный слой порошка после нагрева стали до необходимой температуры нанесения порошка. После сварки концов труб FBE также можно наносить на зону сварного шва.

Преимущества нанесения FBE по сравнению с традиционным нанесением жидкого покрытия:

- Простота применения,

- Меньше отходов материала,

- Быстрое применение,

- Графики отверждения, что означает более высокие темпы производства

Неудачи

[ редактировать ]Существует несколько потенциальных видов отказа эпоксидной смолы, связанной методом плавления. Одним из таких видов отказов является деградация под воздействием ультрафиолета. [8]

Производители

[ редактировать ]Ведущими мировыми производителями FBE являются Sherwin-Williams ( Valspar ), SolEpoxy (ранее Henkel/Dexter), KCC Corporation , Jotun Powder Coatings , 3M , Axalta Coating Systems , Akzo Nobel , BASF и Rohm & Haas . [9]

См. также

[ редактировать ]- Катодная защита

- Коррозия

- ДЦВГ

- Эпоксидная смола

- Порошковая покраска

- Арматура

- Термореактивные порошковые покрытия

Ссылки

[ редактировать ]- ^ Ростам, Стин (2005). Проектирование и строительство сегментных железобетонных мостов на срок службы от 100 до 150 лет . Американский институт сегментных мостов. стр. 19–20. Архивировано из оригинала 7 апреля 2022 г. Проверено 8 июня 2021 г.

- ^ «Эпоксидная смола, связанная плавлением (FBE) | Индукционная нагрев трубопроводов» . www.pipelineinductionheat.com . Проверено 17 ноября 2021 г.

- ^ «Эпоксидное покрытие, полученное методом наплавления, защищает водопровод от коррозии» . www.materials Performance.com . Проверено 17 ноября 2021 г.

- ^ «Новые достижения в технологии порошковой окраски» . Американская ассоциация производителей покрытий . Проверено 17 ноября 2021 г.

- ^ «Сравнение порошковых и жидких покрытий для трубопроводов» . www.pcimag.com . Проверено 17 ноября 2021 г.

- ^ «На пути к высоким температурам стеклования в эпоксидных порошковых покрытиях на основе BTDA®» . Американская ассоциация производителей покрытий . Проверено 24 июля 2023 г.

- ^ «Наука, лежащая в основе жидких эпоксидных покрытий трубопроводов, применяемых в полевых условиях» . www.materials Performance.com . Проверено 17 ноября 2021 г.

- ^ «Разрушение покрытий ФБЭ в трубопроводах транспортировки газа» . nace.mydigitalpublication.com . Проверено 17 ноября 2021 г.

- ^ «Компании по производству эпоксидных покрытий Fusion Bonded» . Эксперт по окружающей среде . Ноябрь 2021 г.

Дальнейшее чтение

[ редактировать ]- Технология эпоксидной смолы . Пол Ф. Брюинз, Политехнический институт Бруклина. Нью-Йорк: Издательство Interscience. 1968. ISBN 0-470-11390-1 . OCLC 182890 .

{{cite book}}: CS1 maint: другие ( ссылка ) - Флик, Эрнест В. (1993). Эпоксидные смолы, отвердители, соединения и модификаторы: промышленное руководство . Парк-Ридж, Нью-Джерси. ISBN 978-0-8155-1708-5 . OCLC 915134542 .

{{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка ) - Ли, Генри (1967). Справочник по эпоксидным смолам . Крис Невилл ([2-я расширенная работа] изд.). Нью-Йорк: МакГроу-Хилл. ISBN 0-07-036997-6 . OCLC 311631322 .

Внешние ссылки

[ редактировать ]- Улучшение защиты от коррозии функциональных порошковых покрытий. Архивировано 16 февраля 2006 г. в Wayback Machine.

- Группа интересов по эпоксидной смоле CRSI - Армирующее стальное покрытие

- Защита от коррозии покрытиями водопроводов и канализационных трубопроводов

- Лабораторная оценка наплавленных эпоксидных покрытий для строительных работ