Формовка штампов (пластмассы)

Матрица при переработке полимеров представляет собой металлический ограничитель или канал , способный обеспечить постоянный профиль поперечного сечения потоку жидкого полимера . Это позволяет непрерывно обрабатывать такие формы, как листы, пленки, трубы, стержни и другие более сложные профили. Это непрерывный процесс, позволяющий осуществлять постоянное производство (при условии постоянной подачи расплава полимера), в отличие от последовательного (непостоянного) процесса, такого как литье под давлением .

Процесс

[ редактировать ]

Формование штампа обычно происходит сразу после выхода расплава полимера из экструдера . Самый простой процесс включает в себя направление потока расплавленного полимера под давлением через фильеру, состоящую из трех отдельных областей: коллектора, подхода и кромки. «Коллектор» служит для направления расплава полимера от начальной точки экструзии до конечного продукта, имеющего форму, близкую к чистой. Область «приближения» дополнительно направляет расплав в окончательную форму и начинает корректировать любые неравномерности потока . Наконец, «кромка» формирует расплав в конечном желаемом поперечном сечении и компенсирует любую оставшуюся асимметрию потока. После выхода из кромки фильеры расплав полимера будет набухать перед отверждением. Разбухание головки представляет собой расширение расплава при сбросе давления и зависит от химического состава полимера и конструкции головки. После отверждения сплошная непрерывная деталь вытягивается на приемный ролик или разрезается на транспортабельные отрезки, в зависимости от типа детали. Этот процесс может существенно различаться в зависимости от типа матрицы и процесса экструзии. [1]

Экструзия листов/пленок

[ редактировать ]При экструзии плоских листов используются два основных типа матриц: Т-образные и вешалки. Т-образная матрица состоит из двух рычагов, отходящих под прямым углом от начального канала экструзии; эти рычаги имеют небольшую прорезь по длине, позволяющую расплавленному полимеру течь. Затем расплав дополнительно разжижается коротким, плоским подходом, прежде чем проталкиваться через кромки матрицы. Такая установка может привести к неравномерному потоку по ширине экструдированного листа, при этом расплав в центре течет быстрее, чем расплав по краям матрицы, что приводит к короблению и другим дефектам после выхода из матрицы. [2]

Более современный дизайн – это штамп для вешалок. Этот штамп отличается от Т-образного штампа тем, что рычаги не расположены под прямым углом к направлению ввода; вместо этого руки расположены под меньшим углом и часто изогнуты. Рычаги также имеют переменный диаметр, сужающийся к меньшему радиусу по мере удаления от входного канала. Подходящая часть фильер для вешалок длиннее, чем у их Т-образных аналогов, что еще больше снижает неравномерность потока. Наконец, расплав выдавливается через кромки, как в Т-образной матрице.

Для таких продуктов, как пластиковые листы или пленки, охлаждение достигается путем протягивания через набор охлаждающих валков (также известных как каландровые или охлаждающие валки), обычно их 3 или 4. При экструзии листов эти валки не только обеспечивают необходимое охлаждение, но также помогают определить толщину листа и текстуру поверхности (в случае структурированных валков: гладкие, левантные, с волосковыми ячейками и т. д.). Распространенный дефект обработки, известный как нерв, может возникнуть, когда время контакта между валками и экструдатом слишком короткое, что приводит к недостаточному времени охлаждения.

Коэкструзия широко распространена при экструзии листов и пленок, что позволяет быстро производить многослойные детали. Это достигается путем соединения нескольких расплавов полимеров либо на коллекторе, либо на стадии подхода. Слои различной толщины могут быть сформированы путем введения расплавов с разными скоростями потока или разными размерами коллекторов.

Экструзия пленки с раздувом

[ редактировать ]

Производство полиэтиленовой пленки для таких продуктов, как сумки для покупок и непрерывная пленка, осуществляется с помощью линии по производству пленки с раздувом. [3] Расплав полимера из экструдера подают через вертикальную фильеру с кольцевым отверстием. В зависимости от конечных требований к качеству пленки и характеристик расплава полимера можно использовать несколько типов фильер: крестовину, крестовину и спиральную фильеру.

Матрица-паук состоит из внутренней оправки, соединенной с внешней стенкой матрицы несколькими «ногами», и представляет собой конструкцию средней сложности. На полученной пленке будут видны линии сварки везде, где есть ножки. Эти линии сварки слабее, чем окружающий полимер, а также могут иметь другие оптические характеристики, например мутность. Эта слабость вызвана неполным заживлением молекулярной матрицы полимера. Кроме того, градиент давления, создаваемый крестовинами, вызывает неравномерное разбухание матрицы, что приводит к неравномерной толщине пленки.

Матрица с крейцкопфом разделяет поток расплава на две части на входе в коллектор, объединяя их на противоположной стороне цилиндрической центральной оправки. Эта относительно простая конструкция приводит к несимметричному потоку, поскольку молекулам требуется больше времени, чтобы достичь противоположной стороны, чем ближней стороны оправки. По существу, полученная пленка не будет иметь одинаковую толщину. Чтобы уменьшить эту неравномерность, можно варьировать диаметры входных отверстий и добавлять различные вставки для минимизации застойных областей.

Спиральная матрица является наиболее сложной из трех основных типов матриц для выдувной пленки. Расплав полимера равномерно распределяется по нескольким питающим трубкам, которые наматываются на центральную оправку. Каждая из этих подающих трубок соединена с пространством между оправкой и внешними стенками матрицы; Подающие трубы постепенно уменьшаются в диаметре по мере того, как они вращаются вокруг оправки. При этом увеличивается пространство между оправкой и внешними стенками матрицы. Это позволяет расплаву полимера наслаиваться и смешиваться, в результате чего получается однородный профиль расплава без линий сварки. Эта конструкция матрицы дает наиболее однородные пленки, но она также и самая дорогая.

Через экструзионную головку подается давление воздуха, так что после того, как расплав полимера покидает кромку головки, он расширяется по окружности. Трубка также вытягивается по длине быстрее, чем выдавливается. Это приводит к утончению пленки, поскольку она расширяется как в направлении вытяжки (или машинного направления), так и в поперечном (или окружном) направлении. Отношение выдутого диаметра к экструдированному диаметру известно как коэффициент раздутия и влияет на конечные физические свойства пленки, такие как жесткость и прочность. Толщину пленки и степень раздува можно изменять, изменяя скорость намотки валков, внутреннее давление в выдувной трубке и скорость экструзии расплава.

Когда пленка вытягивается вверх, она охлаждается кольцом воздуходувок так, что расплав сначала становится аморфным вязкоупругим твердым веществом, а затем полукристаллическим твердым веществом, на так называемой линии замерзания . После затвердевания трубку из пленки, полученную экструзией с раздувом, продолжают охлаждать, поскольку она поднимается с помощью нескольких наборов роликов, сдувая пленку и образуя трубку с плоской укладкой. Затем плоскую пленку наматывают на катушку перед дальнейшей обработкой или отправкой. Высота линии пленки часто в 10 раз превышает диаметр выдувной трубки или более; Возможны линии пленки длиной более 30 метров.

После того как трубка с пленкой полностью остынет, ее захватывают несколько прижимных роликов. Ширина полученной сложенной вдвое плоской пленки равна половине окружности выдувной трубки. Затем пленку либо наматывают в виде сплющенной трубки, либо сразу разделяют на две отдельные части. На этом этапе пленка готова к дальнейшей обработке, например, печати или резке до окончательной формы.

Экструзия с покрытием

[ редактировать ]

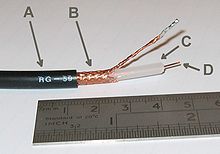

Экструзия оболочки — это процесс нанесения покрытия, при котором отдельные оголенные провода или пучки проводов с предварительно нанесенным покрытием покрывают слоем изолирующего полимера. В зависимости от конкретного применения можно использовать самые разнообразные материалы. Для многих применений, таких как изолированные кабели , полимер должен быть хорошим изолятором, гибким и износостойким. [4]

В этом процессе проволока (или пучок проводов) предварительно нагревается до температуры, превышающей температуру стеклования или плавления полимерного покрытия, которое должно быть нанесено. Это необходимо для обеспечения адгезии нового покрытия. Затем этот предварительно нагретый неизолированный провод протягивается через матрицу, в результате которой вокруг провода образуется тонкое покрытие из полимера. Благодаря геометрии используемых матриц возможна относительно высокая скорость экструзии без разрушения расплава. Затем проволоку с новым покрытием протягивают через воздушное или газовое пламя, чтобы сгладить поверхность покрытия, и, наконец, через водяную баню для полного охлаждения проволоки с покрытием. Проволоки с покрытием теперь наматываются на катушки для подготовки к дальнейшей обработке, если это необходимо.

При экструзии оболочки используются два основных типа матриц, оба основаны на общей конструкции траверсы. Независимо от типа используемой головки, расплав полимера часто экструдируется со скоростью меньшей, чем скорость неизолированной проволоки, протягиваемой через головку, обычно примерно в 1–4 раза превышающей скорость расплава. Это приводит к тому, что полимерная оболочка удлиняется, утончается и сжимается вокруг центрального провода, увеличивая адгезию нового слоя.

Первый тип красителя представляет собой кольцевую матрицу или головку с трубкой/оболочкой, которая выдавливает трубку из полимера, которая изначально не касается оголенного провода. Затем к все еще расплавленной полимерной трубке прикладывают вакуум, в результате чего она притягивается и приклеивается к поверхности оголенного провода. Этот тип матрицы обычно используется для покрытия очень тонких проводов полимерной оболочкой с высокой вязкостью.

Второй тип матрицы, известный как матрица напорного типа, основан на контакте между полимерной оболочкой и оголенным проводом внутри матрицы. В этом типе матрицы кольцо расплава полимера под давлением нагнетается вокруг оголенного провода. Из-за приложенного давления расплава отверстие вокруг входа для неизолированной проволоки должно быть очень маленьким, порядка 0,05 мм. Размер выходного отверстия определяет толщину получаемого покрытия. Этот тип матрицы обеспечивает более тесный контакт между внешним покрытием и оголенным проводом, чем матрица с оболочкой.

Нанесение волокон (полимеры)

[ редактировать ]Вытяжка волокна — это гибридный процесс, в котором сила тяжести или другая сила используется для геометрического и механического изменения экструдированных волокон. Этот процесс не только уменьшает поперечное сечение полимерного волокна, но и увеличивает прочность волокон за счет выравнивания отдельных молекул полимера.

Перед вытяжкой расплав полимера проталкивается через фильеру с большим количеством мелких отверстий, известную как фильера. Обычно волокна охлаждаются на воздухе без необходимости отверждения. Если необходимо отверждение, доступны два метода: сухое и мокрое прядение. При мокром прядении полимер растворяется и экструдируется через фильеру в химическую ванну. При сухом прядении растворитель испаряется по мере охлаждения волокон.

Обычно вытяжка волокна происходит сразу после прядения. Приложение внешней силы, либо силы тяжести, либо подъёмных роликов, заставляет волокна сжиматься вбок и удлиняться. Это ориентирует отдельные молекулы полимера по длине волокна, увеличивая прочность. Было показано, что радиус волокон гиперболически уменьшается по мере их удлинения. Как только волокна затвердевают, они могут начать кристаллизоваться, причем каждое зерно изначально ориентировано случайным образом. Дальнейшее вытягивание приведет к удлинению кристаллических зерен и изменению их ориентации в направлении оси растяжения, что еще больше укрепит волокна.

Стабильность вращения

[ редактировать ]На практике не все полимеры подходят для прядения или волочения волокон. Это особенно актуально для полимеров, утончающихся при растяжении, где разрушение капилляров или сужение может привести к отделению расплава до затвердевания.

Резонанс вытяжки является наиболее распространенной проблемой, которая может возникнуть во время вытяжки расплава полимера, независимо от пригодности полимера. Резонанс возникает, когда скорость массового потока между фильерой и роликом захвата волокна не является постоянной, несмотря на то, что она постоянна в каждом из этих отдельных компонентов. Когда массовый расход непостоянен, диаметр волокна будет меняться в зависимости от изменения. Однажды начавшись, этот резонанс может не исчезнуть сам по себе, что потребует полной остановки экструзионной линии.

Было показано, что резонанс протяжки возникает при превышении критического коэффициента просадки; это соотношение зависит от поведения потока (т. е. ньютоновского, сдвигового истончения) и вязкоупругого поведения жидкости. Однако не было обнаружено, что резонанс вытягивания является функцией скорости потока. Расплав полимера, приближающийся к ньютоновской жидкости, такой как ПЭТ, может иметь коэффициент депрессии около 20, тогда как расплавы вязкоупругих полимеров с высокой степенью сдвига, таких как полиэтилен, полистирол и полипропилен, могут иметь критический коэффициент депрессии всего лишь 3.

Формирование труб

[ редактировать ]Матрицы для формования труб позволяют осуществлять непрерывную экструзию толстостенных (по сравнению с экструзией пленки с раздувом) трубок и трубок . [5] Сами матрицы почти идентичны тем, которые используются при экструзии пленки с раздувом; Единственным существенным отличием является зазор между внутренней оправкой и внешней стенкой матрицы. После того как расплав полимера выдавливается из матрицы, он вытягивается приемными роликами. Охлаждение осуществляется за счет использования водяных бань или большого количества охлаждающих вентиляторов. После охлаждения трубку либо наматывают на большие катушки (если она гибкая), либо нарезают на заранее заданные длины и укладывают стопкой (если она жесткая).

Для специального применения необходимо изготавливать трубки с несколькими просветами (отверстиями). Для этих применений оснастка изготавливается путем размещения более одной оправки в центре матрицы для получения необходимого количества просветов. В большинстве случаев эти оправки снабжаются давлением воздуха из разных источников. Таким образом, размеры отдельных просветов можно регулировать путем регулирования давления на отдельные оправки.

Экструзия профиля

[ редактировать ]Экструзия профиля, экструзия сложных форм, таких как водосточные желоба, структурные опоры и другие компоненты, приносит с собой одни из самых сложных конструкций штампов среди всех процессов экструзии. [6] Эта трудность связана с двумя основными проблемами: создание первоначального, еще расплавленного профиля, а затем контроль асимметричной усадки и разбухания матрицы из-за различной толщины стенок.

В отличие от экструзии пленки, труб и листов с раздувом, матрицы, используемые при экструзии профилей, редко бывают круглыми или совершенно плоскими. В то время как круглый (или плоский) профиль имеет одинаковую скорость потока по всем краям, это не относится к более сложным формам. Возьмем, к примеру, простой, прочный квадратный профиль. Скорость расплава самая высокая в центре матрицы и самая низкая по краям и углам из-за трения между расплавом и стенками матрицы. При движении от центра матрицы к середине одной из кромок градиент скорости велик, особенно вблизи внешней стенки матрицы. Однако при движении от центра к одному из углов градиент скорости более плавный. В результате экструдированный квадратный профиль будет испытывать большее вздутие по краям, чем по углам, в результате чего некогда квадратный профиль станет более круглым. Это можно компенсировать, выгибая игральную кость по бокам так, чтобы она приближалась к форме четырехконечной звезды; стороны расплава полимера теперь набухнут до предполагаемых размеров.

По мере того, как желаемый профиль становится более сложным, матрица, в свою очередь, становится более сложной. Необходимо позаботиться о том, чтобы минимизировать линии сварных швов, а также обеспечить полное заполнение матрицы во избежание образования пузырей и других дефектов в готовом экструдированном профиле. После завершения начальной экструзии профиль расплавленного полимера слегка охлаждают перед тем, как пропустить его через калибрующую фильеру. Эта матрица гарантирует, что экструдированный профиль соответствует спецификациям, и может корректировать форму в соответствии с этими спецификациями. После завершения калибровки профиль охлаждается перед дальнейшей обработкой.

Коэкструзия

[ редактировать ]

На практике многие пленки, листы и другие экструдированные детали являются многослойными; это позволяет оптимизировать широкий спектр свойств, таких как кислородопроницаемость, прочность и жесткость. Основная трудность совместной экструзии заключается в устранении разрыва в свойствах каждого слоя. [7] Добавление тонкого слоя «совместимости» является распространенным решением для устранения несовместимости по вязкости или жесткости. [8]

Существует два основных типа головок для совместной экструзии: одинарный и многоманипуляторный. Оба типа используют отдельный экструдер для каждого химического состава полимера. В матрицах с несколькими коллекторами каждый слой экструдируется отдельно и объединяется только непосредственно перед кромками матрицы. Этот тип штампа является дорогим из-за необходимости использования сложной оснастки, но может смягчить огромные различия в реологическом поведении между различными слоями. Одиночные коллекторные матрицы формируют несколько слоев в один слой, обеспечивая контакт между слоями полимера в течение более длительного периода времени. Это обеспечивает оптимальное соединение, но приводит к необходимости использования полимеров с более высокой совместимостью.

Существует два типа дефектов обработки, которые могут возникнуть во время соэкструзии. Первый дефект — нестабильность интерфейса, вызывающая непредвиденные формы интерфейса. Это может вызвать «инкапсуляцию» расплава с более высокой вязкостью расплавом с более низкой вязкостью, что приведет к ухудшению конечных характеристик экструдированной детали. Серьезность этого типа дефекта пропорциональна разнице вязкостей двух расплавов полимеров. Другой тип дефектов образуется в результате колебаний потока расплава, вызывая появление мелких волнообразных узоров на поверхности расплава и снижая оптическую прозрачность.

Ссылки

[ редактировать ]- ^ Тадмор и Гогос (2006). Принципы переработки полимеров . Джон Уайли и сыновья. ISBN 978-0-471-38770-1

- ^ Патент США № 5395231 A.

- ^ «КАК РЕШИТЬ ПРОБЛЕМЫ С ВЫДУВОМ ПЛЕНКИ» (PDF) . Химическая компания Лайонделл . Проверено 31 августа 2012 г.

- ^ Кроуфорд, Ф.Дж. (1998). Пластмассовая инженерия . Эльзевир, ISBN 978-0-7506-3764-0 .

- ^ Джон Фоглер (1984). Малая переработка пластмасс . Публикация промежуточных технологий.

- ^ Джайлз, Гарольд Ф.; Вагнер, Джон Р.; Маунт, Элдридж М. (2005), Экструзия: полное руководство и справочник по обработке , Уильям Эндрю, ISBN 978-0-8155-1473-2 .

- ^ Розато, Марлен Г. (2000), Краткая энциклопедия пластмасс , Springer, ISBN 978-0-7923-8496-0 .

- ^ Брайдсон, Дж. А. (1999). Пластмассовые материалы . Эльзевир. ISBN 978-0-7506-4132-6