Депанелирование

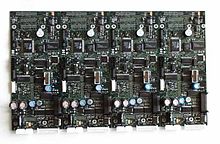

Депанелизация или депанелизация — это технологический этап крупносерийного производства сборки электроники . Чтобы увеличить производительность линий по производству печатных плат (PCB) и поверхностному монтажу (SMT), печатные платы часто компонуются в процессе, называемом панельизацией, так что они состоят из множества отдельных печатных плат меньшего размера, которые будут использоваться в конечном продукте. Этот кластер печатных плат называется панелью или мультиблоком. Большая панель разбивается или «депанелизируется» на определенном этапе процесса — в зависимости от продукта это может произойти сразу после процесса SMT , после внутрисхемного испытания (ICT), после пайки элементов сквозных или даже непосредственно перед окончательной сборкой печатной платы (PCBA) в корпус.

Риски [ править ]

При выборе метода депанелирования важно помнить о рисках, в том числе:

- Механическое напряжение: снятие панели может оказаться жесткой операцией и может привести к изгибу печатной платы, что приведет к разрушению некоторых компонентов или, в худшем случае, к поломке дорожек. Способы смягчения этой проблемы заключаются в том, чтобы избегать размещения компонентов рядом с краем печатной платы и ориентировать компоненты параллельно линии разрыва.

- Допуск: некоторые методы снятия панелей могут привести к тому, что размер печатной платы будет отличаться от предполагаемого. Способы смягчения последствий – сообщить производителю, какие размеры имеют решающее значение, и выбрать метод снятия панелей, соответствующий вашим потребностям. При ручном депанелировании будет наименьший допуск, при лазерном депанелировании — самый жесткий.

Основные депанельные технологии [ править ]

В настоящее время используются шесть основных методов резки панелей:

- сломать руку

- нож для пиццы / V-образный вырез

- ударить кулаком

- маршрутизатор

- пила

- лазер

Разрыв рук [ править ]

Этот метод подходит для схем, устойчивых к деформациям (например, без компонентов SMD). Оператор просто ломает печатную плату, обычно по подготовленной линии V-образного паза, с помощью подходящего приспособления.

Нож для пиццы / V-образный вырез [ править ]

Нож для пиццы представляет собой вращающееся лезвие, иногда вращающееся за счет собственного двигателя. Оператор перемещает печатную плату с предварительно надрезанными краями по линии V-образного паза, обычно с помощью специального приспособления. Этот метод часто используется только для раскроя огромных панелей на более мелкие. Оборудование дешевое и в качестве обслуживания требует лишь заточки лезвия и смазки.

Для фиксации печатной платы используется приспособление на основе алюминия.

Удар [ править ]

Перфорация — это процесс, при котором отдельные печатные платы вырубаются из панели с помощью специального приспособления. Это приспособление, состоящее из двух частей, с острыми лезвиями в одной части и опорами в другой. Производственная мощность такой системы высока, однако приспособления достаточно дороги и требуют регулярной заточки.

Маршрутизатор [ править ]

Фрезерный станок для разделения панелей — это машина, похожая на фрезерный станок по дереву . используется фреза Для фрезерования материала печатной платы . Твердость материала печатной платы изнашивает биту, которую необходимо периодически заменять.

Для трассировки требуется, чтобы отдельные платы были соединены с помощью вкладок на панели. Бита фрезерует весь материал вкладки. Вырабатывает много пыли, которую приходится пылесосить. Важно, чтобы вакуумная система была защищена от электростатического разряда . Также крепление печатной платы должно быть плотным – обычно используется алюминиевый зажим или вакуумная система крепления.

Двумя наиболее важными параметрами процесса фрезерования являются: скорость подачи и скорость вращения . Они выбираются в зависимости от типа и диаметра долота и должны оставаться пропорциональными (т.е. увеличение скорости подачи должно осуществляться вместе с увеличением скорости вращения).

Маршрутизаторы генерируют вибрации той же частоты, что и скорость их вращения (и более высоких гармоник), что может быть важно, если на поверхности платы имеются чувствительные к вибрации компоненты. Уровень деформации ниже, чем при других методах депанелирования. Их преимущество в том, что они способны резать дуги и поворачивать под острыми углами. Их недостаток – меньшая емкость.

Пила [ править ]

Пила . способна резать панели с высокой скоростью подачи Он может резать печатные платы как с V-образными, так и без V-образных канавок. Он режет мало материала и поэтому образует мало пыли.

Недостатками являются: возможность резать только по прямым линиям и более высокие нагрузки, чем при фрезеровании.

Лазер [ править ]

Лазерная резка теперь предлагается некоторыми производителями в качестве дополнительного метода.

При удалении панелей УФ-лазером используется источник Nd:YAG-лазера с длиной волны 355 нм (ультрафиолетовый) с диодной накачкой. На этой длине волны лазер способен резать, сверлить и структурировать жесткие и гибкие подложки. Лазерный луч, способный резать шириной до 25 мкм, контролируется высокоточными гальвосканирующими зеркалами с точностью повторяемости +/- 4 мкм. [1]

С помощью источника УФ-лазера можно резать различные материалы подложек, включая FR-4 и аналогичные подложки на основе смол, полиимид, керамику, ПТФЭ , ПЭТ , алюминий, латунь и медь.

Преимущества: точность, точность, низкая механическая нагрузка и гибкие возможности контура и резки.

Недостатки: первоначальные капиталовложения зачастую выше, чем при традиционных технологиях депанели, также рекомендуется оптимальная толщина доски не более 1 мм.

Источники лазера CO 2 также использовались для снятия панелей, но они считаются устаревшими, поскольку технология УФ-лазера обеспечивает более чистый рез, меньшую термическую нагрузку и более высокую точность.

См. также [ править ]

Ссылки [ править ]

- ^ Мейер, Дитер Дж.; Шмидт, Стефан Х. (ок. 2002 г.). «Лазерная технология печатных плат для жесткого и гибкого HDI – формирование, структурирование, маршрутизация» (PDF) . Гарбсен, Германия; Уилсонвилл, Орегон, США: LPKF Laser & Electronics AG. Архивировано (PDF) из оригинала 24 февраля 2024 г. Проверено 24 февраля 2024 г. (5 страниц)