Фракционирующая колонна

или Ректификационная колонна фракционная колонна — оборудование, используемое при перегонке жидких смесей для разделения смеси на составные части, или фракции, в зависимости от их различия в летучести . Фракционирующие колонны используются как в небольших лабораторных, так и в крупных промышленных дистилляциях.

Лабораторные ректификационные колонны

[ редактировать ]

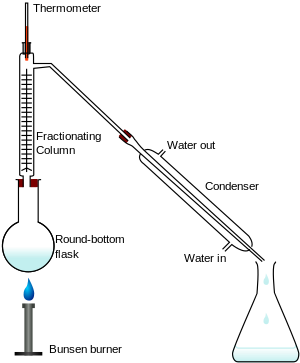

Лабораторная ректификационная колонна – это стеклянная посуда, предназначенная для разделения испаряющихся смесей жидких соединений с близкой летучестью. Чаще всего используется либо колонка Вигро , либо прямая колонка, заполненная стеклянными шариками или металлическими деталями, такими как кольца Рашига . Фракционирующие колонны помогают разделить смесь, позволяя смешанным парам охлаждаться, конденсироваться и снова испаряться в соответствии с законом Рауля . При каждом цикле конденсации -испарения пары обогащаются определенным компонентом. Большая площадь поверхности позволяет проводить больше циклов, улучшая разделение. Это является причиной использования колонки Вигро или насадочной ректификационной колонны. Дистилляция с вращающейся лентой позволяет достичь того же результата за счет использования вращающейся ленты внутри колонны, которая заставляет поднимающиеся пары и нисходящий конденсат входить в тесный контакт, что обеспечивает более быстрое достижение равновесия.

При типичной фракционной перегонке жидкая смесь нагревается в перегонной колбе, и образующийся пар поднимается вверх по ректификационной колонне (см. рисунок 1). Пар конденсируется на стеклянных отводах (известных как теоретические тарелки или теоретические тарелки ) внутри колонны и возвращается в перегонную колбу, направляя поднимающийся дистиллятный пар с обратным холодильником. Самая горячая тарелка находится внизу колонны, а самая холодная тарелка — вверху. В установившихся условиях пар и жидкость на каждом лотке достигают равновесия . Только наиболее летучие пары остаются в газообразной форме до самого верха, где затем могут пройти через конденсатор , который охлаждает пар до тех пор, пока он не конденсируется в жидкий дистиллят. Разделение можно улучшить за счет добавления большего количества тарелок (для практического ограничения тепла, потока и т. д.).

Промышленные ректификационные колонны

[ редактировать ]Фракционная перегонка — одна из единичных операций химического машиностроения . [1] [2] Фракционирующие колонны широко используются в химической промышленности, где необходимо перегонять большие количества жидкостей. [3] [4] [5] К таким отраслям относятся нефтепереработка , нефтехимическое производство, переработка природного газа , переработка каменноугольной смолы , пивоварение , разделение сжиженного воздуха и производство углеводородных растворителей . Наиболее широкое применение фракционная перегонка находит на нефтеперерабатывающих заводах . На таких нефтеперерабатывающих заводах сырая нефть представляет собой сложную многокомпонентную смесь, которую необходимо разделять. выходы групп соединений в относительно небольшом диапазоне температур кипения , также называемых фракциями Выходы чистых химических соединений обычно не ожидаются, однако ожидаются . Этот процесс является источником названия фракционная перегонка или фракционирование .

Дистилляция – один из наиболее распространенных и энергоемких процессов разделения. Эффективность разделения зависит от высоты и диаметра колонны, отношения высоты колонны к диаметру и материала, из которого состоит сама дистилляционная колонна. [6] На типичном химическом заводе на него приходится около 40% общего потребления энергии. [7] Промышленная дистилляция обычно выполняется в больших вертикальных цилиндрических колоннах (как показано на рисунке 2), известных как «дистилляционные башни» или «дистилляционные колонны», с диаметром примерно от 65 сантиметров до 6 метров и высотой примерно от 6 метров до 60 метров или более.

Промышленные дистилляционные башни обычно работают в непрерывном устойчивом режиме. Если это не нарушается изменениями в корме, тепле, температуре окружающей среды или конденсации, количество добавляемого корма обычно равно количеству удаляемого продукта.

Количество тепла, поступающего в колонну из ребойлера и с сырьем, должно равняться количеству тепла, отводимому верхним конденсатором и с продуктами. Тепло, поступающее в дистилляционную колонну, является важнейшим рабочим параметром. Подача избыточного или недостаточного тепла в колонну может привести к вспениванию, выпотеванию, уносу или затоплению.

На рис. 3 изображена промышленная ректификационная колонна, разделяющая поток сырья на одну фракцию дистиллята и одну кубовую фракцию. Однако многие промышленные ректификационные колонны имеют выпускные отверстия через определенные промежутки вверх по колонне, так что из колонны, перегоняющей многокомпонентный поток сырья, можно отводить несколько продуктов, имеющих разные интервалы кипения. Самые «легкие» продукты с самыми низкими температурами кипения выходят сверху колонны, а самые «тяжелые» продукты с самыми высокими температурами кипения выходят снизу.

В промышленных ректификационных колоннах используется внешний рефлюкс для лучшего разделения продуктов. [3] [5] Рефлюкс относится к части сконденсированного жидкого продукта верхнего погона, которая возвращается в верхнюю часть ректификационной колонны, как показано на рисунке 3.

Внутри колонны нисходящая флегма обеспечивает охлаждение и конденсацию восходящих паров, тем самым повышая эффективность дистилляционной колонны. Чем больше орошения и/или больше тарелок предусмотрено, тем лучше происходит отделение в колонне материалов с более низкой температурой кипения от материалов с более высокой температурой кипения.

Конструкция и работа ректификационной колонны зависит от состава сырья, а также состава желаемых продуктов. Учитывая простую подачу бинарных компонентов, аналитические методы, такие как метод Маккейба – Тиле, [5] [8] [9] или уравнение Фенске [5] можно использовать. Для многокомпонентного питания имитационные модели используются как при проектировании, эксплуатации, так и при строительстве.

Барботажные «тарелки» или «тарелки» представляют собой один из типов физических устройств, которые используются для обеспечения хорошего контакта между восходящим паром и нисходящей жидкостью внутри промышленной ректификационной колонны. Такие лотки показаны на рисунках 4 и 5.

Эффективность тарелки или тарелки обычно ниже, чем эффективность теоретической равновесной ступени со 100% эффективностью . Следовательно, ректификационная колонна почти всегда требует большего количества реальных физических тарелок, чем необходимое количество теоретических стадий равновесия пар-жидкость .

При промышленном использовании иногда насадочный материал в колонне вместо тарелок используется , особенно когда требуются низкие перепады давления в колонне, например, при работе в вакууме . Этим насадочным материалом может быть либо случайная насадка (шириной 1–3 дюйма или 2,5–7,6 см), например кольца Рашига , либо структурированный листовой металл . Жидкости имеют тенденцию смачивать поверхность насадки, а пары проходят через эту смоченную поверхность, где массоперенос происходит . Упаковки разной формы имеют разную площадь поверхности и пустое пространство между упаковками. Оба эти фактора влияют на производительность упаковки.

См. также

[ редактировать ]- Азеотропная дистилляция

- Периодическая перегонка

- Непрерывная дистилляция

- Экстрактивная дистилляция

- Лабораторная посуда

- Паровая дистилляция

- Теоретическая пластина

- Вакуумная дистилляция

- Фракционная перегонка

Ссылки

[ редактировать ]- ^ Крошвиц, Жаклин; Зайдель, Арза (2004). Энциклопедия химической технологии Кирка-Отмера (5-е изд.). Хобокен, Нью-Джерси: Wiley-Interscience. ISBN 0-471-48810-0 .

- ^ Смит, Джулиан; Маккейб, Уоррен; Харриотт, Питер (2004). Единичные операции химического машиностроения (7-е изд.). МакГроу Хилл. ISBN 0-07-284823-5 .

- ^ Jump up to: а б Кистер, Генри З. (1992). Проектирование дистилляции (1-е изд.). МакГроу-Хилл. ISBN 0-07-034909-6 .

- ^ Кинг, CJ (1980). Процессы разделения (2-е изд.). МакГроу Хилл. ISBN 0-07-034612-7 .

- ^ Jump up to: а б с д Перри, Роберт Х.; Грин, Дон В. (1984). Справочник инженеров-химиков Перри (6-е изд.). МакГроу-Хилл. ISBN 0-07-049479-7 .

- ^ «Дистилляционные колонны» . Пивоварня . Архивировано из оригинала 23 сентября 2015 года . Проверено 4 августа 2015 г.

- ^ Фелдер, Р.; Русси, В. (2005). Элементарные основы химических процессов (3-е изд.). Уайли. ISBN 978-0-471-68757-3 .

- ^ Бейчок, Милтон (май 1951 г.). «Алгебраическое решение диаграммы Маккейба-Тиля». Химический технологический прогресс .

- ^ Сидер, доктор медицинских наук; Хенли, Эрнест Дж. (1998). Принципы процесса разделения . Нью-Йорк: Уайли. ISBN 0-471-58626-9 .

Внешние ссылки

[ редактировать ]- Использование дистилляционных колонн в нефтегазовой отрасли

- Дополнительные рисунки стеклянной посуды, включая колонны Вигро.

- Теория дистилляции Ивара Дж. Халворсена и Сигурда Скогестада, Норвежский университет науки и технологий, Норвегия.

- Дистилляция, введение Минг Там, Университет Ньюкасла, Великобритания

- Дистилляция. Архивировано 13 июля 2014 г. в Wayback Machine компанией Distillation Group, США.

- Программное обеспечение для моделирования дистилляции

- Объяснение фракционной перегонки для старшеклассников