печь оплавления

Печь оплавления — это машина, используемая в основном для пайки оплавлением электронных компонентов поверхностного монтажа на печатных платах (PCB).

При коммерческом использовании в больших объемах печи оплавления принимают форму длинного туннеля с конвейерной лентой, по которой перемещаются печатные платы. Для прототипирования или любительского использования печатные платы можно поместить в небольшую духовку с дверцей.

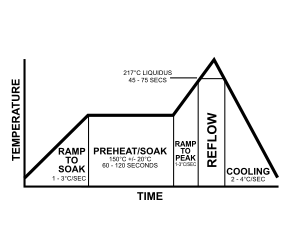

Коммерческие конвейерные печи оплавления содержат несколько индивидуально нагреваемых зон, температуру которых можно индивидуально контролировать. Обрабатываемые печатные платы проходят через печь и каждую зону с контролируемой скоростью. Технические специалисты регулируют скорость конвейера и температуру зоны для достижения известного профиля времени и температуры . Используемый профиль может варьироваться в зависимости от требований печатных плат, обрабатываемых в данный момент.

Типы печей оплавления [ править ]

Инфракрасные и конвекционные печи [ править ]

В инфракрасных печах оплавления источником тепла обычно являются керамические инфракрасные нагреватели над и под конвейером, которые передают тепло печатным платам посредством излучения .

Конвекционные печи нагревают воздух в камерах, используя этот воздух для передачи тепла печатным платам посредством конвекции и проводимости . Они могут иметь вентилятор для управления потоком воздуха внутри духовки. Этот непрямой нагрев с использованием воздуха позволяет более точно контролировать температуру, чем прямой нагрев печатных плат инфракрасным излучением, поскольку печатные платы и компоненты различаются по поглощению инфракрасного излучения .

В духовках может использоваться комбинация инфракрасного радиационного нагрева и конвекционного нагрева, и тогда они будут известны как печи с «инфракрасной конвекцией».

Некоторые печи предназначены для оплавления печатных плат в бескислородной атмосфере. Азот (N 2 ) является обычным газом, используемым для этой цели. Это сводит к минимуму окисление паяемых поверхностей. Печи азотного оплавления требуется несколько минут, чтобы снизить концентрацию кислорода в камере до приемлемого уровня. Таким образом, в азотных печах обычно постоянно вводится азот, что снижает процент дефектов. [1]

Паровая печь [ править ]

Нагрев печатных плат осуществляется за счет тепловой энергии, выделяемой в результате фазового перехода жидкого теплоносителя PFPE (например, ) , конденсирующегося на печатных платах. Используемая жидкость выбирается с учетом желаемой температуры кипения , соответствующей припою, подлежащему оплавлению.

Некоторые преимущества пайки в газовой фазе:

- Высокая энергоэффективность за счет высокого коэффициента теплопередачи парофазных сред

- Пайка бескислородная. Нет необходимости в защитном газе (например, азоте ).

- Отсутствие перегрева узлов. Максимальная температура, которую могут достичь агрегаты, ограничена температурой кипения среды.

Этот метод также известен как конденсационная пайка.

Термическое профилирование [ править ]

Термическое профилирование — это измерение нескольких точек на печатной плате для определения температурного отклонения, которое происходит в процессе пайки.В производстве электроники SPC (статистический контроль процесса) помогает определить, находится ли процесс под контролем, измеряя параметры оплавления, определяемые технологиями пайки и требованиями к компонентам. [2] [3]

См. также [ править ]

Ссылки и дополнительная литература [ править ]

- ^ Жируар, Роланд. «Печь оплавления Mark5» . Веб-сайт Хеллер Индастриз . Хеллер Индастриз Инк . Проверено 28 сентября 2012 г.

- ^ «Руководство по составлению температурного профиля для процессов массовой пайки (оплавление и волна)» (PDF) . Проверено 1 июля 2019 г.

- ^ «Современное устройство термического профилирования» . Сайт Солдерстар . Солдерстар . Проверено 28 сентября 2018 г.

Общие ссылки [ править ]

- «Т.Базуни: Пайка оплавлением» . Архивировано из оригинала 18 июня 2008 г. Проверено 11 апреля 2008 г.