Микропористый пластик

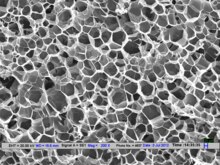

Микроячеистый пластик , также известный как микроячеистая пена , представляет собой форму промышленного пластика, изготовленного так, чтобы содержать миллиарды крошечных пузырьков шириной менее 50 микрон (обычно 0,1–100 микрометров). Он образуется путем растворения газа под высоким давлением в различных полимерах, в результате чего явление термодинамической нестабильности вызывает равномерное расположение пузырьков газа, иначе известное как нуклеация . [ 1 ] Его основная цель заключалась в сокращении использования материала при сохранении ценных механических свойств. плотность готового продукта определяется используемым газом. В зависимости от газа плотность пенопласта может составлять от 5% до 99% от предварительно обработанного пластика. [ 2 ] Параметры проектирования, ориентированные на окончательную форму пены и последующий процесс формования, включают тип используемой матрицы или формы, а также размеры пузырьков или ячеек, которые классифицируют материал как пенопласт. [ 1 ] Поскольку размер ячеек близок к длине волны света, для обычного наблюдателя пена сохраняет вид твердого светлого пластика.

Недавние разработки Вашингтонского университета позволили создать наноячеистые пены с размерами ячеек 20–100 нанометров. В Индийском технологическом институте Дели разрабатываются технологии изготовления высококачественных микроячеистых пенопластов. [ 3 ] [ 4 ]

История

[ редактировать ]До 1974 года традиционные пенопласты создавались с использованием метода, описанного в патенте США « Смешивание расплавленного пластика и газа» 1974 года. [ 5 ] Выпуская газ, также известный как химический или физический пенообразователь, над расплавленным пластиком, твердый пластик превращался в традиционную пену. Результаты этих методов были крайне нежелательными. Из-за неконтролируемого характера процесса продукт часто был неоднородным и содержал множество крупных пустот. В свою очередь, в результате получился пенопласт низкой прочности, низкой плотности и с крупными ячейками ячеистой структуры. Недостатки этого метода привели к необходимости создания процесса, позволяющего производить аналогичный материал с более выгодными механическими свойствами.

Создание микроячеистых пен, которые мы знаем сегодня, было вдохновлено производством традиционных пен. В 1979 году студентам магистратуры Массачусетского технологического института Дж. Э. Мартини и Ф. А. Уолдману под руководством профессора Нам П. Су было присвоено звание изобретателя микроячеистого пластика или микроячеистой пены. [ 6 ] Используя экструзию под давлением и литье под давлением, их эксперименты привели к созданию метода, в котором используется значительно меньше материала, и к продукту с на 5-30% меньшим количеством пустот размером менее 8 микрон. Что касается механических свойств, вязкость разрушения материала улучшилась на 400%, а сопротивление распространению трещин увеличилось на 200%. Во-первых, пластик равномерно насыщается газом под высоким давлением. Затем температуру повышают, вызывая термическую нестабильность пластика. Для достижения стабильного состояния происходит зарождение клеток. На этом этапе создаваемые ячейки будут намного меньше, чем у традиционных пенопластов. После этого начнется рост клеток или релаксация матрикса. Новизной этого метода стала возможность управлять механическими свойствами продукта путем изменения входных температур и давления. Например, изменяя давление, можно сформировать очень тонкий внешний слой, что сделает изделие еще прочнее. Найдены экспериментальные результаты CO 2 — газ, образующий самую плотную пену. Другие газы, такие как аргон и азот, давали пену с несколько менее желательными механическими свойствами.

Производство

[ редактировать ]

При выборе газа для получения желаемой пены учитываются функциональные требования и конструктивные параметры. Функциональные требования идентичны критериям, использованным при изобретении этого типа материала; использование меньшего количества пластика без ущерба для механических свойств (особенно прочности), которые позволяют создавать те же трехмерные изделия, что и оригинальный пластик.

Производство микропористых пластиков зависит от температуры и давления. Растворение газа при высокой температуре и давлении создает движущую силу, которая активирует центры зарождения при падении давления, которое увеличивается экспоненциально с увеличением количества растворенного газа. [ 1 ]

Гомогенная нуклеация является основным механизмом образования пузырьков в клеточном матриксе. Молекулы растворенного газа предпочитают диффундировать к местам активации, которые зародились первыми. Это предотвращается, поскольку эти участки активируются почти одновременно, заставляя молекулы растворенного газа равномерно и равномерно распределяться по всему пластику.

Удаление пластика из среды высокого давления создает термодинамическую нестабильность. Нагревание полимера выше эффективной температуры стеклования (смесь полимер/газ) приводит к вспениванию пластика, создавая очень однородную структуру из мелких пузырьков.

Механические свойства

[ редактировать ]Плотность микропористого пластика оказывает наибольшее влияние на поведение и работоспособность. [ 7 ] Предел прочности материала на разрыв линейно уменьшается с увеличением плотности материала по мере того, как в детали растворяется больше газа. [ нужна ссылка ] Температура плавления и вязкость также снижаются.

Сам процесс впрыска пены приводит к возникновению поверхностных дефектов, таких как завитки, полосы и вздутия, которые также влияют на реакцию детали на внешние силы.

Преимущества и недостатки

[ редактировать ]Благодаря неопасному характеру процесса образования пены, эти пластмассы можно перерабатывать и возвращать в производственный цикл, сокращая выбросы углекислого газа , а также снижая стоимость сырья.

Благодаря пористой природе этого материала общая плотность намного ниже, чем у любого твердого пластика, что значительно снижает вес единицы объема детали. Это также влечет за собой меньшее потребление необработанного пластика за счет добавления крошечных газонаполненных карманов, что позволяет дополнительно снизить затраты до 35%. [ 1 ]

При наблюдении механических свойств этих пенопластов потеря прочности на разрыв коррелирует с уменьшением плотности почти линейным образом. [ 2 ]

Промышленное применение

[ редактировать ]После шагов, предпринятых исследованиями Массачусетского технологического института в конце 70-х годов, микропористые пластики и методы их производства стали более стандартизированными и усовершенствованными. Трексел Инк. [ 8 ] часто называют отраслевым стандартом для микроячеистых пластиков благодаря использованию технологии формования MuCell ® . Trexel и другие производители микропористых пластиков используют методы литья под давлением и выдувного формования для создания продуктов для таких применений, как автомобильная, медицинская, упаковочная, потребительская и промышленная.

Литье под давлением и выдувное формование различаются по типу продукта, который необходимо изготовить. Литье под давлением, во многом похожее на литье, сосредоточено на создании формы для твердого объекта, которая позже заполняется расплавленным пластиком. [ 9 ] С другой стороны, выдувное формование более специализировано для полых предметов, хотя оно менее точно в отношении толщины стенки, поскольку этот размер является неопределенным признаком (в отличие от литьевой формы, где все размеры заранее определены). [ 10 ] Что касается MuCell ® и микропористых пластиков, то эти процессы отличаются от процессов изготовления традиционных пластиков из-за дополнительных этапов растворения газа и зарождения клеток перед началом процесса формования. Этот процесс устранил «фазу упаковки и удержания», которая допускала дефекты внутри формы, создавая готовый продукт с большей точностью размеров и прочной структурой. [ 11 ] Удаление всего этапа процесса формования позволяет сэкономить время, что делает MuCell ® более экономичным вариантом, поскольку за одно и то же время можно изготовить больше деталей по сравнению со стандартными смолами. Несколько примеров применения включают автомобильные приборные панели, сердечные насосы, контейнеры для хранения вещей и корпуса нескольких бытовых электроинструментов.

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Перейти обратно: а б с д Су, Нам П. (1 октября 2003 г.). «Влияние микропористых пластиков на производственную практику и академические исследования». Макромолекулярные симпозиумы . 201 (1): 187–202. дои : 10.1002/masy.200351122 . ISSN 1521-3900 .

- ^ Перейти обратно: а б Миллер, Дастин. «Лаборатория микроячеистой пластмассы – Вашингтонский университет» . факультет.washington.edu . Проверено 17 февраля 2016 г.

- ^ Абхишек, Ганди (март 2013 г.). «Циклическое твердофазное вспенивание с помощью ультразвука для изготовления пористых пен акрилонитрил-бутадиен-стирола сверхнизкой плотности». Материалы писем . 94 (94): 76–78. Бибкод : 2013MatL...94...76G . дои : 10.1016/j.matlet.2012.12.024 .

- ^ Ганди, Абхишек (2014). «Индуцированная ультразвуком нуклеация в микроячеистых полимерах». Журнал прикладной науки о полимерах . 131 (18): н/д. дои : 10.1002/app.40742 .

- ^ Гринберг, В. (12 марта 1974 г.), Смешение расплавленного пластика и газа , получено 7 февраля 2016 г.

- ^ Мартини-Введенский, Джейн Э.; Су, Нам П.; Уолдман, Фрэнсис А. (25 сентября 1984 г.), Микроячеистые пенопласты с закрытыми порами и метод их производства , получено 7 февраля 2016 г.

- ^ Авалле, М. (март 2014 г.). «Механические свойства и ударное поведение микроячеистой конструкционной пены» . Латиноамериканский журнал твердых тел и структур . 11 (2): 200–222. дои : 10.1590/S1679-78252014000200004 .

- ^ "Дом" .

- ^ «Процесс литья под давлением, дефекты пластика» . www.custompartnet.com . Проверено 17 февраля 2016 г.

- ^ «Выдувное формование» . www.custompartnet.com . Проверено 17 февраля 2016 г.

- ^ «Процесс» . www.trexel.com . Проверено 17 февраля 2016 г.

Внешние ссылки

[ редактировать ]- Миллер, Дастин. «Лаборатория микроячеистой пластмассы – Вашингтонский университет» . факультет.washington.edu . Проверено 22 марта 2016 г.