Химический петлевой риформинг и газификация

Химический петлевой риформинг (CLR) и газификация (CLG) представляют собой операции, которые включают использование газообразного углеродистого сырья и твердого углеродистого сырья, соответственно, при их преобразовании в синтез-газ в схеме химического петлевого цикла. [1] Типичным используемым газообразным углеродистым сырьем являются природный газ и хвостовые восстановительные газы, тогда как типичным используемым твердым углеродистым сырьем являются уголь и биомасса . Сырье частично окисляется для получения синтез-газа с использованием металлооксидных переносчиков кислорода в качестве окислителя. Восстановленный оксид металла затем окисляется на этапе регенерации с использованием воздуха. Сингаз является важным промежуточным продуктом для производства таких разнообразных продуктов, как электричество, химикаты, водород и жидкое топливо.

Мотивация для разработки процессов CLR и CLG заключается в их преимуществах, заключающихся в возможности избежать использования чистого кислорода в реакции, тем самым обходя энергоемкое требование разделения воздуха в традиционных процессах риформинга и газификации . Таким образом, эффективность преобразования энергии в процессах может быть значительно увеличена. В качестве окислителей также можно использовать пар и углекислый газ. Поскольку оксид металла также служит теплоносителем в процессе химического контура, эксергетический КПД процессов риформинга и газификации, таких как процесс сжигания, также выше по сравнению с традиционными процессами. [1] [2]

Описание

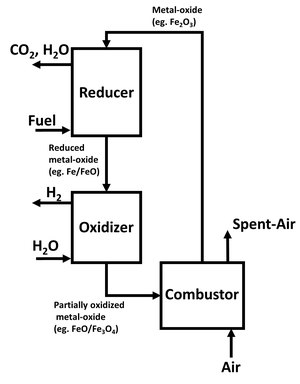

[ редактировать ]В процессах CLR и CLG в качестве переносчика кислорода вместо чистого кислорода в качестве окислителя используются твердые оксиды металлов. В одном реакторе, называемом восстановительным или топливным реактором, углеродистое сырье частично окисляется до синтез-газа, в то время как оксид металла восстанавливается до более низкой степени окисления, что определяется формулой:

- СН а О б + 1- b / δ MeO x → CO + а / 2 Ч 2 + 1- б / δ MeO x - δ

где Me — металл. Отмечается, что реакция в восстановителе процессов CLR и CLG отличается от реакции в процессе химического петлевого горения (ХПХ) тем, что сырье в процессе ХЖК полностью окисляется до CO 2 и H 2 O. В другом реакторе называемый окислителем, камерой сгорания или воздушным реактором (когда в качестве регенерирующего агента используется воздух), восстановленный оксид металла из восстановителя повторно окисляется воздухом или паром, как указано по формуле:

- 2 ⁄ δ MeO x – δ + O 2 (вода) → 2 ⁄ δ MeO x + (обеднённый O 2 воздух)

- 1 ⁄ δ MeO x - δ + H 2 O → 1 ⁄ δ МеО х + Н 2

Твердый носитель кислорода из оксида металла затем циркулирует между этими двумя реакторами. То есть восстановитель и окислитель/камера сгорания соединены в контур циркуляции твердых веществ, а газообразные реагенты и продукты из каждого из двух реакторов изолированы газовыми уплотнениями между реакторами. Эта оптимизированная конфигурация системы химического контура обладает свойством интенсификации процесса при меньших затратах на технологический процесс по сравнению с традиционными системами.

Переносчики кислорода

[ редактировать ]

Диаграмма Эллингема , обеспечивающая свободную энергию Гиббса образования различных оксидов металлов, широко используется в металлургической обработке для определения относительных окислительно-восстановительных потенциалов оксидов металлов при различных температурах. [5] Он описывает термодинамические свойства различных оксидов металлов, которые можно использовать в качестве потенциальных материалов-переносчиков кислорода. Его можно модифицировать, чтобы обеспечить изменение свободной энергии Гиббса для металлов и оксидов металлов в различных степенях окисления, чтобы его можно было напрямую использовать для выбора материалов-переносчиков кислорода из оксидов металлов на основе их окислительных способностей для конкретных химических применений. [1] [3] [4] Модифицированная диаграмма Эллингема представлена на рис. 1а. Как показано на рис. 1b, диаграмму можно разделить на четыре различных раздела на основе следующих четырех ключевых реакций:

- Линия реакции 1: 2CO + O 2 → 2CO 2

- Линия реакции 2: 2H 2 + O 2 → 2H 2 O

- Линия реакции 3: 2C + O 2 → 2CO

- Линия реакции 4: 2CH 4 + O 2 → 2CO + 4H 2

Разделы, указанные на рис. 1b, предоставляют информацию о материалах оксидов металлов, которые могут быть выбраны в качестве потенциальных переносчиков кислорода для желаемых химических применений. В частности, оксиды металлов с высокой окислительной способностью, такие как NiO, CoO, CuO, Fe 2 O 3 и Fe 3 O 4, относятся к секции горения (раздел A) и все они лежат выше линий реакции 1 и 2. Эти оксиды металлов имеют высокая склонность к окислению и может использоваться в качестве переносчиков кислорода в процессах химического горения , газификации или частичного окисления. Оксиды металлов в секции E, небольшой секции между реакционными линиями 1 и 2, могут быть использованы для CLR и CLG, хотя значительное количество H 2 O может присутствовать в продукте синтез-газа. Участок производства синтез-газа расположен между реакционными линиями 2 и 3 (участок Б). Оксиды металлов, находящиеся в этой области, такие как CeO 2 , имеют умеренную склонность к окислению и подходят для CLR и CLG, но не для реакций полного окисления. Оксиды металлов ниже линии реакции 3 (разделы C и D) термодинамически не подходят для окисления топлива до синтез-газа. Таким образом, они не могут использоваться в качестве переносчиков кислорода и обычно считаются инертными. Эти материалы включают Cr 2 О 3 и SiO 2 . Однако их можно использовать в качестве материалов-носителей наряду с материалами-носителями активного кислорода. В дополнение к относительным окислительно-восстановительным потенциалам металлооксидных материалов, показанным на рисунке 1b, разработка желаемых переносчиков кислорода для применения в химических петлях требует учитывать такие свойства, как кислородпереносящая способность, окислительно-восстановительная способность, кинетика реакции, возможность повторного использования, стойкость к истиранию, теплопроводность. , температура плавления и стоимость производства. [1] [6] [7] [8] [9] [10] [11] [12] [13] [14]

Конфигурации процесса

[ редактировать ]Процессы CLR и CLG могут быть сконфигурированы в зависимости от типов подаваемого углеродистого сырья и желаемых продуктов, которые необходимо производить. Среди широкого спектра продуктов процесс CLG может производить электроэнергию посредством химического цикла IGCC . Сингаз, полученный из CLR и CLG, можно использовать для синтеза различных химикатов, жидкого топлива и водорода. Ниже приведены некоторые конкретные примеры процессов CLR и CLG.

Паровая конверсия метана с химическим петлевым сжиганием (CLC-SMR)

[ редактировать ]

Водород и синтез-газ в настоящее время производятся в основном путем паровой конверсии метана (SMR). Основная реакция в СМР:

- СН 4 + Н 2 О → СО + 3Н 2

Далее пар можно использовать для преобразования CO в H 2 посредством реакции конверсии вода-газ (WGS):

- Н 2 О + СО → СО 2 + Н 2

Реакция SMR является эндотермической и требует подвода тепла. Современная система SMR помещает трубчатые каталитические реакторы в печь, в которой сжигается топливный газ для получения необходимого тепла.

В концепциях SMR с химическим петлевым горением (CLC-SMR), показанных на рисунке 2, [15] [16] производство синтез-газа осуществляется с помощью SMR в трубчатом каталитическом реакторе, в то время как система сжигания с химическим контуром используется для обеспечения тепла для каталитической реакции. В зависимости от того, какой химический петлевой реактор используется для обеспечения тепла реакции SMR, можно сконфигурировать две схемы CLC-SMR. В схеме 1 (рис. 2а) теплоту реакции обеспечивает восстановитель (топливный реактор). На схеме 2 (рис. 2б) тепло реакции обеспечивается камерой сгорания (воздушным реактором). В любой схеме сжигание оксида металла воздухом в системе химического цикла обеспечивает источник тепла, поддерживающий эндотермические реакции SMR. В системе химического контура в качестве сырья для работы топливного реактора CLC используются природный газ и рециркулируемые отходящие газы из адсорбции с переменным давлением (PSA) технологической системы SMR, а используются CO 2 в качестве продуктов реакции и водяной пар. Концепции CLC-SMR в основном изучались с точки зрения моделирования процессов. Видно, что обе схемы не задействуют напрямую систему химического цикла как средство производства синтез-газа.

Химический петлевой риформинг (CLR)

[ редактировать ]

Системы химического контурирования могут напрямую использоваться в качестве эффективного средства производства синтез-газа. По сравнению с традиционными процессами частичного окисления (POX) или автотермического риформинга (ATR), ключевым преимуществом процесса химического петлевого риформинга (CLR) является отсутствие установки разделения воздуха (ASU) для производства кислорода. Газообразное топливо, обычно природный газ, подается в топливный реактор, в котором твердый металлооксидный носитель кислорода частично окисляет топливо с образованием синтез-газа:

- СН 4 + 1 ⁄ δ MeO x → CO + 2H 2 + 1 ⁄ δ МеО х - δ

В реакцию можно добавлять пар, чтобы увеличить образование H 2 посредством реакции конверсии вода-газ (WGS) и/или парового риформинга метана.

Процесс CLR может производить синтез-газ с молярным соотношением H 2 :CO 2:1 или выше, который подходит для синтеза Фишера-Тропша , синтеза метанола или производства водорода . Восстановленный носитель кислорода из восстановителя окисляется воздухом в камере сгорания:

- 2 ⁄ δ MeO x-δ + O 2 (вода) → 2 ⁄ δ МеО х

Общая реакция в системе CLR представляет собой комбинацию реакции частичного окисления топлива и реакции WGS:

- СН 4 + 1- а / 2 О 2 + а ЧАС 2 О → CO + (2+ а ) ЧАС 2

Следует отметить, что фактические продукты реакции таких реакций, как приведенные выше, могут варьироваться в зависимости от реальных условий эксплуатации. Например, реакции CLR также могут производить CO 2 носителей кислорода с высокой окислительной способностью, таких как NiO и Fe 2 O 3 при использовании . Отложение углерода происходит, в частности, при сильном уменьшении содержания переносчика кислорода. Восстановленные виды переносчиков кислорода, такие как Ni и Fe, катализируют реакции пиролиза углеводородов.

На рис. 3 показана система CLR, экспериментально изученная Венским технологическим университетом. Система состоит из редуктора с кипящим слоем и камеры сгорания с кипящим слоем, соединенных петлевыми уплотнениями и циклонами. [17] Обычно используемые носители кислорода основаны на NiO или Fe 2 O 3 . Носители кислорода на основе NiO обладают превосходной реакционной способностью, о чем свидетельствует высокая конверсия природного газа. Носители кислорода на основе Fe 2 O 3 имеют меньшую стоимость материала, а их реакционная способность ниже, чем у носителей на основе NiO. Рабочие переменные, такие как температура, давление, тип оксида металла и молярное соотношение оксида металла к газообразному топливу, будут влиять на конверсию топлива и состав продукта. Однако из-за эффектов обратного смешивания и распределения времени пребывания частиц оксидов металлов в псевдоожиженном слое степень окисления частиц оксидов металлов в псевдоожиженном слое меняется, что препятствует получению высокой чистоты синтез-газа из реактора. .

Реактор с подвижным слоем, в котором нет эффекта обратного смешивания частиц оксидов металлов, является еще одной конфигурацией контакта газ-твердое тело для работы CLR/CLG. [18] Эта реакторная система, разработанная Университетом штата Огайо, характеризуется прямоточным газо-твердым восстановителем с подвижным слоем, как показано на рис. 4. Восстановитель с подвижным слоем может поддерживать однородную степень окисления частиц оксидов металлов на выходе из реактора. тем самым синхронизируя работу процесса для достижения условий термодинамического равновесия. [18] [19] Процесс CLR с подвижным слоем, применяемый в реакциях превращения метана в синтез-газ (MTS), обеспечивает гибкость совместной подачи CO 2 в качестве сырья с такими газообразными видами топлива, как природный газ, сланцевый газ, а также восстановления хвостовых газов, что дает выбросом CO 2 технологическую систему с отрицательным . . [20] [21] [22] [23] [24] Система CLR-MTS может обеспечить более высокую энергоэффективность и экономическую выгоду по сравнению с традиционными технологиями синтез-газа. В сравнительном исследовании по производству 50 000 баррелей жидкого топлива в день с использованием природного газа в качестве сырья система CLR-MTS для производства синтез-газа может сократить использование природного газа на 20% по сравнению с традиционными системами, использующими технологию Фишера-Тропша. [20]

Химическая петлевая газификация (CLG)

[ редактировать ]Химическая петлевая газификация (CLG) отличается от CLR тем, что в качестве сырья используется твердое топливо, такое как уголь и биомасса, вместо газообразного топлива. Принципы работы CLG аналогичны CLR. В случае твердого сырья выход летучих веществ и пиролиз твердого топлива происходят, когда твердое топливо вводится в восстановитель и смешивается с частицами носителя кислорода. При использовании восстановителя с псевдоожиженным слоем выделившиеся летучие вещества, включая легкие органические соединения и смолы, могут проходить через восстановитель и выходить вместе с синтез-газом. Легкие органические соединения могут снизить чистоту синтез-газа, а смолы могут накапливаться в последующих трубопроводах и приборах. Например, эффективность углерода при использовании угольного восстановителя с псевдоожиженным слоем CLG может варьироваться от 55% до 81%. [25] тогда как эффективность использования углерода при использовании редуктора с подвижным слоем угля может достигать 85–98%. [26] Сингаз, полученный из восстановителя с псевдоожиженным слоем биомассы CLG, может содержать до 15% метана, тогда как синтез-газ, полученный из восстановителя с подвижным слоем биомассы CLG, может достигать концентрации метана менее 5%. [27] В целом, повышение температуры системы CLG может способствовать конверсии летучих веществ и угля. Это также может способствовать протеканию побочной реакции полного окисления, приводящей к увеличению концентрации CO 2 в синтез-газе. После системы CLG может потребоваться дополнительное оборудование для очистки газа, включая скруббер, установку каталитического парового реформинга и/или установку для реформинга смолы, чтобы удалить или преобразовать нежелательные побочные продукты в потоке синтез-газа. Уголь, оставшийся в результате удаления летучих веществ и реакций, требует дополнительного времени для преобразования. В восстановителе с псевдоожиженным слоем и обратным смешиванием частиц непреобразованный полукокс может покидать восстановитель вместе с восстановленными частицами оксидов металлов. На выпуске твердых частиц восстановителя с псевдоожиженным слоем может потребоваться очиститель углерода, чтобы обеспечить возможность отделения непрореагировавшего полукокса от носителей кислорода. [28] [29] Символ может быть возвращен обратно в редуктор для дальнейшего преобразования.

В схеме работы, аналогичной системе CLR-MTS, представленной на рис. 4, химическая петлевая газификация (CLG) твердого топлива, выполняемая в прямоточном восстановительном аппарате с подвижным слоем для частичного окисления твердого топлива в синтез-газ, может достигать соответствующего значения H 2 /CO. соотношение для последующей обработки. [26] [27] Угольная зола удаляется путем разделения газа и твердых частиц на месте. Подвижный слой предотвращает направление или обход летучих веществ и полукокса, тем самым максимизируя конверсию твердого топлива. Побочным реакциям полного окисления можно препятствовать путем контроля степени окисления, образующейся у носителей кислорода в реакторе с подвижным слоем. Процесс CLR с подвижным слоем, применяемый в реакциях преобразования угля в синтез-газ (CTS), также обеспечивает гибкость совместной подачи CO 2 в качестве сырья с углем, что дает технологическую систему с отрицательным выбросом CO 2 и высокой чистотой производства синтез-газа. [30] В сравнительном исследовании производства 10 000 тонн метанола в день из угля капитальные затраты на газификацию могут быть снижены на 50% при использовании системы газификации с подвижным слоем с химическим циклом. [31]

Более широкий контекст

[ редактировать ]В общем смысле процессы CLR и CLG для производства синтез-газа являются частью схем реакций частичного окисления с химическим циклом или селективного окисления. Производство синтез-газа может привести к производству водорода в результате реакции конверсии вода-газ. Процесс CLG также можно применять для производства электроэнергии, подобно IGCC, на основе синтез-газа, получаемого в результате химических процессов. Система с тремя реакторами с химическим контуром (включая восстановитель, окислитель и камеру сгорания), в которой используется восстановитель с подвижным слоем для восстановления оксидов металлов топливом, за которым следует окислитель с подвижным слоем для разделения воды с получением водорода, показана на рис. 5. [1] По оценкам, для применения в качестве сырья на основе угля эта система снизит затраты на производство электроэнергии на 5-15% по сравнению с традиционными системами. [1]

Процессы химического цикла, основанные на селективном окислении, могут использоваться для непосредственного и одноэтапного производства продуктов с добавленной стоимостью, помимо синтез-газа. Эти процессы химического замыкания требуют использования специально разработанного металлооксидного носителя кислорода, который имеет высокую селективность по продукту и высокую конверсию сырья. Примером может служить процесс селективного окисления с химической циркуляцией, разработанный компанией DuPont для производства малеинового ангидрида из бутана. Переносчик кислорода, используемый в этом процессе, представляет собой материал на основе оксида фосфора ванадия (VPO). Этот процесс химического цикла был продвинут на коммерческий уровень. Однако его коммерческая эксплуатация была частично затруднена из-за неадекватности химической и механической жизнеспособности переносчика кислорода VPO и связанного с этим влияния на кинетику реакции частиц. [1] [32]

Химическое петлевое селективное окисление также применялось для производства олефинов из метана. При химическом окислительном связывании метана (ОКМ) переносчик кислорода избирательно превращает метан в этилен. [1] [33] [34]

Ссылки

[ редактировать ]- ^ Перейти обратно: а б с д и ж г час я Фань, Лян-Ши (2017). Химическое петлевое частичное окисление: газификация, риформинг и химический синтез . Издательство Кембриджского университета. дои : 10.1017/9781108157841 . ISBN 9781108157841 .

- ^ Мукерджи, Санджай; Кумар, Прашант; Ян, Айдонг; Феннелл, Пол (2015). «Энергетический и эксергетический анализ технологии химического петлевого сжигания и сравнение с технологиями предварительного сжигания и кислородно-топливного сжигания для улавливания CO 2 » . Журнал экологической химической инженерии . 3 (3): 2104–2114. doi : 10.1016/j.jece.2015.07.018 . hdl : 10044/1/41304 . ISSN 2213-3437 .

- ^ Перейти обратно: а б Ло, Сивэй; Цзэн, Лян; Фань, Лян-Ши (2015). «Технология химического петли: характеристики носителя кислорода». Ежегодный обзор химической и биомолекулярной инженерии . 6 (1): 53–75. doi : 10.1146/annurev-chembioeng-060713-040334 . ISSN 1947-5438 . ПМИД 25898071 .

- ^ Перейти обратно: а б Цзэн, Лян; Вот, Мандар V; Чунг, Елена Ю; Фань, Лян-Ши (2012). «Некоторые замечания о прямом сжигании твердого топлива с использованием химических процессов». Текущее мнение в области химической инженерии . 1 (3): 290–295. дои : 10.1016/j.coche.2012.05.001 . ISSN 2211-3398 .

- ^ Эллингем, HJT (1944). «Восстановимость оксидов и сульфидов в металлургических процессах». Журнал Общества химической промышленности . 63 : 125–133.

- ^ Аданез, Дж.; де Диего, LF; Гарсиа-Лабиано, Ф.; Гаян, П.; Абад, А.; Дворцы, Дж. М. (2004). «Выбор носителей кислорода для химического петлевого горения». Энергетика и топливо . 18 (2): 371–377. дои : 10.1021/ef0301452 . ISSN 0887-0624 .

- ^ Галинский, Натан Л.; Хуан, Ян; Шафифархуд, Арья; Ли, Фаньсин (2013). «Оксид железа с облегченным транспортом O2 для облегчения окисления топлива и улавливания CO2 в схеме химического цикла». ACS Устойчивая химия и инженерия . 1 (3): 364–373. дои : 10.1021/sc300177j . ISSN 2168-0485 .

- ^ Имтиаз, Касим; Хоссейни, Давуд; Мюллер, Кристоф Рюдигер (2013). «Обзор носителей кислорода для химического образования петель с кислородным разобщением (CLOU): термодинамика, разработка материалов и синтез». Энергетические технологии . 1 (11): 633–647. дои : 10.1002/ente.201300099 . ISSN 2194-4288 .

- ^ Джейкобс, Марийке; ван дер Колк, Тьяллинг; Альбертсен, Кнут; Мэттиссон, Тобиас; Люнгфельт, Андерс; Снейкерс, Франс (2018). «Синтез и масштабирование перовскита-носителя кислорода на основе Mn методом промышленной распылительной сушки». Международный журнал по контролю парниковых газов . 70 : 68–75. Бибкод : 2018IJGGC..70...68J . дои : 10.1016/j.ijggc.2018.01.006 . ISSN 1750-5836 .

- ^ Чан, Мартин СК; Лю, Вэнь; Исмаил, Мохаммед; Ян, Яньхуэй; Скотт, Стюарт А.; Деннис, Джон С. (2016). «Улучшение выхода водорода и соотношения водород:пар при химическом производстве водорода с использованием Ca 2 Fe 2 O 5» . Химико-технологический журнал . 296 : 406–411. дои : 10.1016/j.cej.2016.03.132 . ISSN 1385-8947 .

- ^ Сиривардане, Ранджани; Райли, Джарретт; Бэйхэм, Сэмюэл; Штрауб, Дуглас; Тянь, Ханьцзин; Вебер, Джастин; Ричардс, Джордж (2018). «Испытания горения в химической петле метана/воздуха мощностью 50 кВт с коммерчески приготовленным кислородным носителем CuO-Fe 2 O 3 -глинозема с использованием двух различных методов». Прикладная энергетика . 213 : 92–99. дои : 10.1016/j.apenergy.2018.01.016 . ISSN 0306-2619 . ОСТИ 1461079 .

- ^ Ларринг, Ингве; Пишаханг, Мехди; Сундинг, Мартин Ф.; Цакалакис, Константинос (2015). «Минералы на основе Fe-Mn с замечательными окислительно-восстановительными характеристиками для химического горения в петле». Топливо . 159 : 169–178. doi : 10.1016/j.fuel.2015.06.083 . ISSN 0016-2361 .

- ^ Шен, Лайхун; Ву, Цзяхуа; Гао, Чжэнпин; Сяо, июнь (2009). «Ухудшение реакционной способности кислородного носителя NiO/Al2O3 при химическом циркуляционном сжигании угля в реакторе мощностью 10 кВт». Горение и пламя . 156 (7): 1377–1385. doi : 10.1016/j.combustflame.2009.02.005 . ISSN 0010-2180 .

- ^ Ким, Джун Ён; Эллис, Наоко; Лим, К.Джим; Грейс, Джон Р. (2020). «Влияние прокаливания / карбонизации и окисления / восстановления на истощение бинарных твердых частиц при химическом риформинге с усиленной сорбцией». Топливо . 271 : 117665. doi : 10.1016/j.fuel.2020.117665 . ISSN 0016-2361 . S2CID 216449129 .

- ^ Перейти обратно: а б Риден, Магнус; Люнгфельт, Андерс (2006). «Использование парового риформинга для получения водорода с улавливанием углекислого газа путем химического циклического сжигания» . Международный журнал водородной энергетики . 31 (10): 1271–1283. doi : 10.1016/j.ijhydene.2005.12.003 . ISSN 0360-3199 .

- ^ Перейти обратно: а б Аданес, Хуан; Абад, Альберто; Гарсия-Лабиано, Франциско; Гаян, Пилар; де Диего, Луис Ф. (2012). «Прогресс в технологиях химического циркуляционного сжигания и риформинга» (PDF) . Прогресс в области энергетики и науки о горении . 38 (2): 215–282. дои : 10.1016/j.pecs.2011.09.001 . hdl : 10261/78793 . ISSN 0360-1285 .

- ^ Перейти обратно: а б Прёлль, Тобиас; Колбич, Филипп; Болхар-Норденкампф, Йоханнес; Хофбауэр, Герман (13 августа 2009 г.). «Новая система с псевдоожиженным слоем с двойной циркуляцией для химических процессов» . Журнал Айше . 55 (12): 3255–3266. дои : 10.1002/aic.11934 . ISSN 0001-1541 .

- ^ Перейти обратно: а б с Ло, Сивэй; Цзэн, Лян; Сюй, Дикай; Кэт, Мандар; Чунг, Елена; Дешпанде, Ниранджани; Цинь, Ланг; Маджумдер, Анкита; Се, Тянь-Лин; Тонг, Эндрю; Сунь, Чжэньчао; Фань, Лян-Ши (07 октября 2014 г.). «Химический процесс превращения сланцевого газа в синтез-газ для стабильной конверсии сланцевого газа в синтез-газ высокой чистоты с соотношением H2: CO 2: 1». Энергетическая среда. Наука . 7 (12): 4104–4117. дои : 10.1039/c4ee02892a . ISSN 1754-5692 .

- ^ Фань, Лян-Ши; Цзэн, Лян; Ло, Сивэй (04 декабря 2014 г.). «Химико-петлевая технологическая платформа». Журнал Айше . 61 (1): 2–22. дои : 10.1002/aic.14695 . ISSN 0001-1541 .

- ^ Перейти обратно: а б Кэт, Мандар; Фрайер, Чарльз; Сандвик, Питер; Конг, Фаньхэ; Чжан, Итао; Эмпфилд, аббатство; Фань, Лян-Ши (18 марта 2017 г.). «Стратегия модульности производства синтез-газа в системах риформинга метана с химическим циклом с использованием CO2 в качестве сырья». Журнал Айше . 63 (8): 3343–3360. дои : 10.1002/aic.15692 . ISSN 0001-1541 .

- ^ Панг, Ян Лин; Лим, Стивен; Онг, Хвай Чюань; Чонг, Вэнь Тонг (2016). «Прогресс исследований магнитных материалов на основе оксида железа: методы синтеза и фотокаталитические применения». Керамика Интернешнл . 42 (1): 9–34. doi : 10.1016/j.ceramint.2015.08.144 . ISSN 0272-8842 . S2CID 93389110 .

- ^ Цинь, Ланг; Ченг, Чжо; Фан, Джонатан А.; Копечек, Дэвид; Сюй, Дикай; Дешпанде, Ниранджани; Фань, Лян-Ши (2015). «Механизм формирования наноструктур и диффузия ионов в композиционных материалах железо-титан с химическими циклическими окислительно-восстановительными реакциями». Журнал химии материалов А. 3 (21): 11302–11312. дои : 10.1039/c5ta01853f . ISSN 2050-7488 .

- ^ Цинь, Ланг; Маджумдер, Анкита; Фан, Джонатан А.; Копечек, Дэвид; Фань, Лян-Ши (2014). «Эволюция наноразмерной морфологии одиночных и бинарных микрочастиц оксидов металлов в процессах восстановления и окисления». Дж. Матер. хим. А. 2 (41): 17511–17520. дои : 10.1039/c4ta04338c . ISSN 2050-7488 .

- ^ Чунг, Ченг; Цинь, Ланг; Шах, Ведант; Фань, Лян-Ши (2017). «Химически и физически прочные, коммерчески жизнеспособные композитные носители кислорода на основе железа, выдерживающие более 3000 окислительно-восстановительных циклов при высоких температурах для химических применений». Энергетика и экология . 10 (11): 2318–2323. дои : 10.1039/c7ee02657a . ISSN 1754-5692 .

- ^ Го, Цинцзе; Ченг, Ю; Лю, Юнчжо; Цзя, Вэйхуа; Рю, Хо Чжон (10 декабря 2013 г.). «Петлевая газификация угля для производства синтез-газа с использованием кислородного носителя на основе железа». Исследования в области промышленной и инженерной химии . 53 (1): 78–86. дои : 10.1021/ie401568x . ISSN 0888-5885 .

- ^ Перейти обратно: а б Се, Тянь-Лин; Чжан, Итао; Сюй, Дикай; Ван, Чэнхао; Пикартс, Маршалл; Чунг, Ченг; Фань, Лян-Ши; Тонг, Эндрю (09 февраля 2018 г.). «Химическая петлевая газификация для производства синтез-газа высокой чистоты с высоким содержанием H2 в прямоточном редукторе с подвижным слоем с дополнительным подачей угля и метана». Исследования в области промышленной и инженерной химии . 57 (7): 2461–2475. doi : 10.1021/acs.iecr.7b04204 . ISSN 0888-5885 .

- ^ Перейти обратно: а б Сюй, Дикай; Чжан, Итао; Се, Тянь-Лин; Го, Мэнцин; Цинь, Ланг; Чунг, Ченг; Фань, Лян-Ши; Тонг, Эндрю (2018). «Новый процесс частичного окисления с химическим циклом для термохимического преобразования биомассы в синтез-газ». Прикладная энергетика . 222 : 119–131. дои : 10.1016/j.apenergy.2018.03.130 . ISSN 0306-2619 . S2CID 116177777 .

- ^ Стрёле, Йохен; Орт, Матиас; Эппле, Бернд (2014). «Проектирование и эксплуатация химической петлевой установки мощностью 1 МВт». Прикладная энергетика . 113 : 1490–1495. дои : 10.1016/j.apenergy.2013.09.008 . ISSN 0306-2619 .

- ^ Крамп, М.; Тон, А.; Хартге, Э.-У.; Генрих, С.; Вертер, Дж. (30 января 2012 г.). «Очистка углерода - критический этап процесса химического циркуляционного сжигания твердого топлива». Химическая инженерия и технологии . 35 (3): 497–507. doi : 10.1002/ceat.201100438 . ISSN 0930-7516 .

- ^ Кэт, Мандар; Сандвик, Питер; Фрайер, Чарльз; Конг, Фаньхэ; Чжан, Итао; Григонис, Габриэль; Фань, Лян-Ши (12 января 2018 г.). «Химические циркуляционные системы углепереработки с CO2 в качестве дополнительного сырья для химического синтеза». Энергетика и топливо . 32 (2): 1139–1154. doi : 10.1021/acs.energyfuels.7b02742 . ISSN 0887-0624 .

- ^ Кэт, Мандар; Сюй, Дикай; Се, Тянь-Лин; Симпсон, Джеймс; Статник, Роберт; Тонг, Эндрю; Фань, Лян-Ши (2015). Химическая петлевая газификация для производства синтез-газа с водородным обогащением и улавливанием CO2 на месте (Технический отчет). Университет штата Огайо.

- ^ Подрядчик, РМ; Гарнетт, ДИ; Горовиц, HS; Бергна, HE; Терпение, GS; Шварц, Дж. Т.; Сислер, Г.М. (1994), «Новый процесс окисления н-бутана в коммерческом масштабе до малеинового ангидрида с использованием реактора с циркулирующим псевдоожиженным слоем», в В. Кортесе Корберане; С. Вик Беллон (ред.), Новые разработки в области селективного окисления II, Труды Второго Всемирного конгресса и Четвертого европейского семинара , Elsevier, стр. 233–242, номер документа : 10.1016/s0167-2991(08)63415-1 , ISBN 9780444815521

- ^ Чанг, Елена Ю.; Ван, Уильям К.; Надгуда, Сураб Г.; Басер, Девен С.; Софранко, Джон А.; Фань, Лян-Ши (06 декабря 2016 г.). «Каталитические носители кислорода и технологические системы для окислительного связывания метана с использованием технологии химического цикла». Исследования в области промышленной и инженерной химии . 55 (50): 12750–12764. doi : 10.1021/acs.iecr.6b03304 . ISSN 0888-5885 .

- ^ Флейшер, Винценц; Литтлвуд, Патрик; Паришан, Самира; Шомекер, Рейнхард (2016). «Химический контур как концепция реактора для окислительного сочетания метана на катализаторе Na 2 WO 4 /Mn/SiO 2». Химико-технологический журнал . 306 : 646–654. doi : 10.1016/j.cej.2016.07.094 . ISSN 1385-8947 .