Металлический шланг

Эта статья включает список литературы , связанную литературу или внешние ссылки , но ее источники остаются неясными, поскольку в ней отсутствуют встроенные цитаты . ( декабрь 2012 г. ) |

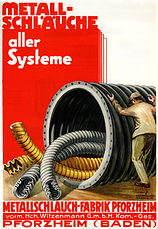

Металлорукава с различными соединениями |

Металлорукав представляет собой гибкий элемент металлической магистрали. Существует два основных типа металлорукавов, которые различаются по конструкции и применению: шланги с полосовой намоткой и гофрированные шланги.

Шланги с полосовой намоткой обладают высокой механической прочностью (например, прочностью на разрыв и прочностью на разрыв). Гофрированные шланги выдерживают высокое давление и обеспечивают максимальную герметичность за счет своего материала. Гофрированные шланги также обладают коррозионной стойкостью и герметичностью в самых экстремальных условиях, например, в агрессивной морской воде или при экстремальных температурах, например, в космосе или при транспортировке охлажденного сжиженного газа. Они особенно хорошо подходят для транспортировки горячих и холодных веществ.

Металлические шланги, история которых насчитывает более ста лет, породили другие гибкие линейные элементы, в том числе металлические компенсаторы , металлические сильфоны , а также полугибкие и гибкие металлические трубы. Только в Германии имеется около 3500 патентов на металлические шланги.

Истоки

[ редактировать ]

Технически первый металлический шланг представлял собой шланг с полосовой намоткой. Он был изобретен в 1885 году ювелирным производителем Генрихом Витценманном (1829–1906) из Пфорцхайма , Германия, совместно с французским инженером Эженом Левавассером. Шланг был создан по образцу ожерелья «гусиное горло» — ювелирного украшения, состоящего из переплетающихся металлических полос. В основе оригинальной конструкции шланга лежит спирально навитая металлическая полоса S-образного профиля. Профиль сцеплен вдоль витков винтовой катушки. За счет полости между соединяющимися профилями плотная посадка не создавалась. Полость герметизировали резиновой нитью .

применение газа в 1900 году |

Брошюра о первом металлическом шланге |

В результате получился постоянно гибкий, герметичный стальной корпус любой длины и диаметра, обладающий высокой механической прочностью. Во Франции он был запатентован 4 августа 1885 года под номером 170 479, а в Германии 27 августа 1885 года под номером Немецкого рейхспатента № 34 871.

С 1886 по 1905 год Генрих Витценманн продолжал разрабатывать множество заслуживающих внимания профилей производства шлангов, которые до сих пор имеют техническое значение. В 1894 году он зарегистрировал патент на двойной металлорукав, состоящий из двух соосных металлических шлангов, скрученных в противоположных направлениях. Дальнейшие модификации исходной формы были направлены на использование различных материалов шлангов и различных веществ для уплотнения резьбы, включая резину, текстильные нити, асбест и проволоку.

Важный вариант металлического шланга можно отнести к изобретателю Зигфриду Франку из Франкфурта, Германия . В 1894 году он запатентовал метод скатывания винтового гофра в гладкую жесткую трубу. Витценманн уже проводил эксперименты в этом направлении несколькими годами ранее, но не продолжил усилий по созданию патентоспособного результата. Лишь в двадцатых и тридцатых годах XX века администратору отеля Альберту Дрейеру из Люцерна, Швейцария , удалось создать удовлетворительную кольцевую гофрировку для производства металлических гофрированных шлангов.

техническая информация с 1915 года |

металлические шланги для промышленности |

Дальнейшее развитие

[ редактировать ]Эмиль Витценманн, сын Генриха Витценмана, в 1909 году разработал такую форму металлического шланга, которая устранила необходимость в любом виде уплотнительной нити, будь то резина, текстильное волокно или асбест . В шлангах этого типа края полос не сцепляются, а прилегают друг к другу и бесшовно свариваются . В 1920 году Эмиль Витценманн изобрел металлический компенсатор . В основе этого изобретения лежит сварной гофрированный металлический шланг с двойными стенками (с защитной оболочкой) с радиальной гибкостью. В 1929 году впервые стало возможным производить металлические сильфоны . Они также были разработаны Альбертом Дрейером из Люцерна , но независимо от Витценмана.

Металлические сильфоны создаются путем прокатки кольцевых гофр в гладкую прессованную или сварную трубу. В 1946 году Дрейер разработал многостенное соединение, которое было разработано для компенсации осевых перемещений: осевой компенсатор .

Шланг с полосовой намоткой

[ редактировать ]Шланги с полосовой намоткой состоят из спиралей , которые свободно переплетены . Это делает их очень гибкими. Эти шланги выпускаются в двух основных вариантах – либо со сцепленным профилем, либо со сцепленным профилем, например, с профилем Agraff . Оба варианта обеспечивают высокую гибкость благодаря структуре профиля. Однако это приводит к тому, что они не являются полностью герметичными. По этой причине их часто используют в качестве изолирующих или защитных шлангов вокруг внутренней трубки.

|

Структура и функции

[ редактировать ]Шланги с полосовой намоткой изготавливаются путем спиральной намотки холоднокатаной профилированной металлической полосы на оправку , где спиральные витки соединяются между собой, но остаются подвижными из-за типа профилирования. Такой принцип подвижного соединения между профилированными витками обеспечивает высокую гибкость и подвижность металлических ленточных шлангов. Большинство полос изготавливаются из оцинкованной стали , нержавеющей стали или латуни , которые по желанию могут быть хромированы или никелированы.

Свойства ленточных шлангов

[ редактировать ]Шланги с полосковой намоткой обладают огромной устойчивостью к растяжению и поперечному давлению, высокой прочностью на скручивание и превосходной химической и термической стабильностью . Из-за своей структуры они не на 100% герметичны.

Виды ленточного шланга

[ редактировать ]Свойства металлорукава определяются несколькими факторами: формой профиля, размерами полос, материалом и, если применимо, типом уплотнения .

Шланги с полосковой намоткой выпускаются круглого и многоугольного сечения.

В автомобилестроении чаще всего используются ленточные шланги с металлическим уплотнением. Введение хлопчатобумажной, резиновой или керамической уплотнительной нити в специально профилированную камеру в процессе намотки приводит к большей герметичности. Для максимальной герметичности намотанные шланги также можно обернуть ПВХ или силиконом . Формы профилей варьируются от простых с замком до высоконадежных профилей Agraff.

Области применения ленточных шлангов

[ редактировать ]Шланги с полосовой намоткой часто используются в качестве гибких термостойких и устойчивых к старению элементов в выхлопном оборудовании, особенно в грузовых автомобилях и специальных транспортных средствах, таких как тракторы . Они также используются в качестве защитных шлангов для световодов и электрических линий в оптоволокне или в измерительном и контрольном оборудовании. Миниатюрные шланги диаметром 2,0–0,3 мм также используются в медицинской технике, например, в эндоскопии .

Кроме того, намотанные шланги используются для отвода и транспортировки таких веществ, как дым, стружка, гранулят и т. д. Они также подходят в качестве защитных шлангов для гофрированных линий, чтобы предотвратить чрезмерное растяжение и действовать в качестве вкладыша (направляющий шланг внутри гофрированного шланга). ) для оптимизации условий потока .

Металлические шланги с полосовой намоткой также включают «гибкие рукава» или «лебединые шеи». Они состоят из катушки из круглой проволоки, на которую намотана треугольная проволока. Их можно сгибать в любом направлении и оставаться неподвижными в любом положении. для гибких опор ламп, луп и микрофонов Они используются , например, .

Гофрированный шланг

[ редактировать ]

Гофрированные шланги герметичны под давлением и вакуумом . Допустимое рабочее давление для шлангов небольших размеров достигает 380 бар (при 3-кратном запасе прочности по давлению разрыва). Устойчивость к давлению больших размеров ниже по техническим причинам. Модели из нержавеющей стали имеют термостойкость до прибл. 600 °C, в зависимости от нагрузки давлением, а при использовании специальных материалов возможны и более высокие значения. В диапазоне низких температур гофрированные шланги из нержавеющей стали можно использовать при температуре до -270 °C.

Структура и функции

[ редактировать ]Гофрированные шланги используются в качестве экономичных, гибких соединительных элементов, допускающих перемещение, тепловое расширение и вибрацию, а также могут использоваться в качестве наполнительных шлангов. Исходный материал представляет собой бесшовную или продольносварную тонкостенную трубку, в которую механическим или гидравлическим способом с помощью специальных инструментов вводятся гофры. Гофрированные шланги абсолютно герметичны и используются для транспортировки жидкостей или газов под давлением или в качестве вакуумных линий. Их еще называют напорными шлангами. Их особая конструкция обеспечивает гибкость и устойчивость к давлению.

Виды гофрированного шланга

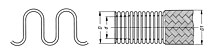

[ редактировать ]Существует два основных варианта гофрированных шлангов, отличающихся типом гофрирования: кольцевое гофрирование и винтовое гофрирование. В шлангах со винтовой гофрировкой обычно используется правосторонний виток с постоянным шагом , проходящий по всей длине шланга. С другой стороны, кольцевое гофрирование состоит из большого количества параллельных гофр, расположенных на равном расстоянии друг от друга , основная плоскость которых перпендикулярна оси шланга. Рукава с кольцевой гофрировкой имеют решающие преимущества перед шлангами со спиральной гофрировкой:

- При правильной установке они не вызывают разрушительных скручивающих деформаций во время скачков давления.

- Благодаря форме профиля они плавно соединяются с соединительной арматурой.

Это повышает надежность процесса во время сборки и использования кабелепровода. По этой причине шланги с кольцевым гофрированием встречаются гораздо чаще, за некоторыми исключениями.

Производство гофрированных шлангов

[ редактировать ]Первым шагом в создании гофрированного шланга является формование исходной металлической полосы из бухты в гладкую, сваренную в продольном направлении трубку. Полоса непрерывно сваривается с использованием высокоточного метода сварки в защитном газе . Затем трубку гофрируют одной из следующих процедур:

- Метод гидравлического гофрирования расширяет трубу изнутри наружу. Этот метод используется для создания кольцевых гофрированных шлангов.

- С другой стороны, метод механического гофрирования используется для изготовления шлангов как с кольцевым, так и со спиральным гофрированием. Обычно вокруг трубы располагаются несколько профилированных прижимных роликов со смещением, позволяющим им накатывать в трубу желаемый профиль гофрирования снаружи внутрь. Оба метода гофрирования вызывают упрочнение материала и, таким образом, повышают сопротивление давлению и усталости гофрированных шлангов.

Кроме того, гофрированные шланги могут изготавливаться специальным методом, тесно связанным с изготовлением ленточных шлангов. В этой процедуре исходной полосе придается гофрированный профиль в продольном направлении. Затем эту профильную полосу наматывают по спирали, а перекрывающиеся витки плотно сваривают по винтовому шву. После гофрирования шланг может быть оснащен плетеной оболочкой (см. ниже). В этом случае шланг затем проходит через оплеточную машину , которая имеет кольцевые держатели катушек проволоки, или так называемые бобины .

Пучки проводов наматываются вокруг шланга по спирали и попеременно накладываются один на другой. В результате получается трубчатая коса с характерным узором крест-накрест. После установки фитингов шлангопровод готов. Производственные испытания являются неотъемлемой частью производственного процесса . Он включает в себя входные испытания исходного материала, а также испытания размеров, герметичности и давления готового трубопровода.

Гибкость

[ редактировать ]Гибкость . шланга достигается за счет упругости гофрированного профиля При изгибе шланга внешние гофры расходятся, а внутренние сжимаются. Гибкость, изгибаемость и устойчивость гофрированных шлангов к давлению зависят от выбранной формы профиля. В то время как гибкость увеличивается с увеличением высоты профиля и уменьшением расстояния между гофрами, сопротивление давлению снижается. Часто требуемое полугибкое поведение при изгибе достигается за счет плоских профилей. В зависимости от использования шланга могут быть реализованы специальные формы профиля для конкретного применения.

миниатюрные металлические шланги для медицины или оптоэлектронные приложения |

Сопротивление давлению и гибкость также можно изменить, варьируя толщину стенки. Уменьшение толщины стенки увеличивает способность к изгибу, но снижает сопротивление шланга давлению.

Специальные конструкции

[ редактировать ]Миниатюрные шланги диаметром всего несколько миллиметров очень гибкие и при этом очень прочные. При наличии специальной оболочки их можно использовать в малоинвазивной хирургии . Модели с внутренним вкладышем (см. ниже) и специальными разъемами используются для лазерных или оптоэлектронных приложений. Наименьший диаметр миниатюрных шлангов – 1,8 мм.

Области применения металлорукавов

[ редактировать ] гофрированные шланги для промышленного применения |

Благодаря способности удовлетворять высокие требования к транспортировке горячих и холодных веществ эта современная технология имеет следующие основные области применения:

- Электротехническая промышленность и машиностроение : в качестве защитного шланга для электрических кабелей или световодов.

- В качестве всасывающего, подающего и охлаждающего шланга, например, при подаче и транспортировке сжиженного газа.

- Автомобильная промышленность : в качестве шланга для выхлопных газов, который действует как виброразъединитель в выхлопных системах.

- В качестве вентиляционного шланга в техническом оборудовании зданий.

- Промышленность

- Контрольно-измерительное оборудование

- Медицинское оборудование

- Авиация и космические путешествия

- Реакторная технология

- Альтернативная энергетика (солнечное тепло, ветряные турбины и т. д.)

Свойства металлорукавов

[ редактировать ]Металлорукава выдерживают высокое давление и обеспечивают максимальную герметичность благодаря материалу, из которого они изготовлены. Их гибкость придает им прочность на растяжение и разрыв . Кроме того, они характеризуются устойчивостью к коррозии и давлению даже в экстремальных условиях, например, при воздействии агрессивной морской воды, сильных вибрациях и экстремальных температурах, например, в космосе или при транспортировке охлажденного сжиженного газа .

Оплетка металлических шлангов

[ редактировать ]

плетеный кабелепровод для развязки движения в выхлопных системах автомобилей

Для повышения устойчивости к давлению металлорукава могут быть снабжены одно- или двухслойной оплеткой . Оплетка прочно соединена с фитингами шланга с обеих сторон и поглощает продольные силы, вызванные внутренним давлением. Благодаря присущей ей гибкости оплетка идеально повторяет движения шланга. Оплетка шланга состоит из право- и левозакрученных пучков проводов, поочередно наложенных друг на друга. Это не только предотвращает удлинение шланга из-за внутреннего давления , но также поглощает внешние растягивающие силы и защищает внешнюю часть шланга. Основной материал проволочной оплетки обычно такой же, как и у гофрированного шланга. Также возможно выбрать другие материалы в интересах большей коррозионной стойкости или по экономическим соображениям.

Оплетка также значительно повышает устойчивость шланга к внутреннему давлению. Оплетка гибко повторяет движение шланга. Это справедливо даже в том случае, если используется вторая оплетка, которая еще больше увеличивает устойчивость к давлению. Способ крепления оплетки к соединительным фитингам зависит от типа фитинга и требований, предъявляемых к шлангу. В тяжелых условиях эксплуатации поверх оплетки можно намотать дополнительную катушку с круглым проводом или оплетку обернуть защитным шлангом.

Рисунок: Металлорукав с защитной оплеткой в качестве разъединителя выхлопных систем автомобилей.

Принцип действия металлической оплетки

[ редактировать ]Плетение проволоки осуществляется по принципу ленивых щипцов . Когда к шлангу прикладывается осевое натяжение, оплетка достигает предела растяжения. Это означает, что провода расположены плотно друг к другу с наименьшим углом пересечения, создавая шланговую оплетку минимально возможного диаметра и максимально возможной длины. При осевом сжатии шланга угол пересечения и диаметр увеличиваются до максимальных значений.

Ссылки

[ редактировать ]Источники

[ редактировать ]- Кох, Ханс-Эберхард: 100 лет металлорукаву Пфорцхайм, 1995 г.

- Witzenmann Group: архивы компании

- История компании Witzenmann GmbH, Грегор Мюльталер

- Райнхард Гропп, Марк Секнер, Бернд Сигер: Гибкие металлические трубы. В: Технологическая библиотека 382. Süddeutscher Verlag onpact, Мюнхен, 2016.

- Карло Буркхардт, Берт Бальмер: Технология автомобильных развязывающих элементов . В: Технологическая библиотека 237. Süddeutscher Verlag onpact, Мюнхен, 2008.

- Руководство по металлическому шлангу. Витценманн, Пфорцхайм, 2007 г.