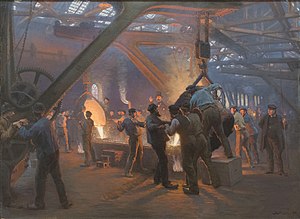

Литейный завод

Эта статья нуждается в дополнительных цитатах для проверки . ( сентябрь 2014 г. ) |

– Литейный завод это завод , производящий металлические отливки . Металлы отливают в формы путем плавления их в жидкость, заливки металла в форму и удаления материала формы после того, как металл затвердеет по мере охлаждения. Наиболее распространенными обрабатываемыми металлами являются алюминий и чугун . Однако другие металлы, такие как бронза , латунь , сталь , магний и цинк , также используются для производства отливок на литейных заводах. В этом процессе можно формовать детали желаемой формы и размера.

Литейные предприятия вносят один из крупнейших вкладов в движение по вторичной переработке отходов, ежегодно переплавляя и перерабатывая миллионы тонн металлолома для создания новых товаров длительного пользования. Более того, многие литейные заводы используют песок в процессе формования. Эти литейные заводы часто используют, восстанавливают и повторно используют песок, что является еще одной формой переработки. [ 1 ]

Процесс

[ редактировать ]В металлообработке литье , содержащую полую полость желаемой формы , включает заливку жидкого металла в форму а затем его охлаждение и затвердевание. Затвердевшая деталь также известна как отливка, которую выбрасывают или выламывают из формы для завершения процесса. Литье чаще всего используется для изготовления сложных форм, изготовление которых другими методами было бы затруднительно или неэкономично. [ 2 ]

плавление

[ редактировать ]

Плавка осуществляется в печи . Для загрузки печи используют первичный материал, внешний лом, внутренний лом и легирующие элементы. Первичный материал относится к коммерчески чистым формам первичного металла, используемого для образования определенного сплава . Легирующие элементы представляют собой либо чистые формы легирующего элемента, такие как электролитический никель , либо сплавы ограниченного состава, такие как ферросплавы или лигатуры. Внешний лом – это материал, полученный в результате других процессов формования, таких как штамповка , ковка или механическая обработка . Внутренний лом состоит из ворот , стояков , дефектных отливок и других посторонних металлических деталей, произведенных на предприятии.

Процесс включает плавку шихты, рафинирование расплава, корректировку химического состава расплава и слив в транспортную емкость. Рафинирование проводится для удаления вредных газов и элементов из расплавленного металла во избежание дефектов литья. Материал добавляется в процессе плавки, чтобы привести химический состав конечного продукта в определенный диапазон, указанный отраслевыми и/или внутренними стандартами. Некоторые флюсы могут использоваться для отделения металла от шлака и/или окалины, а дегазаторы используются для удаления растворенного газа из металлов, которые легко растворяются в газах. Во время отвода вносятся окончательные химические корректировки. [ 3 ]

Печь

[ редактировать ]Для нагрева металла используется несколько специализированных печей. Печи представляют собой сосуды с огнеупорной футеровкой, которые содержат расплавляемый материал и обеспечивают энергию для его плавления. Современные типы печей включают электродуговые печи (ЭДП), индукционные печи , вагранки , отражательные и тигельные печи. Выбор печи зависит от количества производимой системы сплавов. Для черных металлов обычно используются ЭДП, вагранки и индукционные печи. Отражательные и тигельные печи обычно используются для производства отливок из алюминия, бронзы и латуни.

Проектирование печи — сложный процесс, и конструкцию можно оптимизировать с учетом множества факторов. Печи на литейных заводах могут быть любого размера: от небольших, используемых для плавки драгоценных металлов, до печей весом в несколько тонн, рассчитанных на плавку сотен фунтов лома за один раз. Они разработаны в соответствии с типом металлов, которые необходимо плавить. Печи также должны быть спроектированы с учетом используемого топлива для получения желаемой температуры. Для сплавов с низкой температурой плавления, таких как цинк или олово, температура в плавильных печах может достигать около 500 ° C (932 ° F). Для достижения этих температур обычно используется электричество, пропан или природный газ. Для сплавов с высокой температурой плавления, таких как сталь или сплавы на основе никеля, печь должна быть рассчитана на температуру выше 1600 °C (2910 °F). Топливом, используемым для достижения таких высоких температур, может быть электричество (используемое в электродуговых печах ) или кокс . Большинство литейных заводов специализируются на определенном металле и имеют печи, предназначенные для этих металлов. Например, чугунолитейный завод (для чугуна) может использовать вагранка , индукционная печь или ЭДП, а на сталелитейном заводе будет использоваться ЭДП или индукционная печь. На предприятиях по литью бронзы и латуни используются тигельные или индукционные печи. Большинство алюминиевых литейных предприятий используют тигельные печи с электрическим сопротивлением, газовым нагревом или отражательные печи. [ 2 ]

Дегазация

[ редактировать ]Дегазация [ 4 ] представляет собой процесс, который может потребоваться для уменьшения количества водорода, присутствующего в партии расплавленного металла. Газы могут образовываться в металлических отливках одним из двух способов:

- путем физического захвата во время процесса литья или

- химической реакцией в отлитом материале.

Водород является распространенным загрязнителем большинства литых металлов. Он образуется в результате реакций материалов или из водяного пара или машинных смазок. Если концентрация водорода в расплаве слишком высока, отливка будет пористой; водород будет выходить из расплавленного раствора, оставляя крошечные воздушные карманы по мере охлаждения и затвердевания металла. Пористость часто серьезно ухудшает механические свойства металла.

Эффективным способом удаления водорода из расплава является барботирование сухого нерастворимого газа через расплав путем продувки или перемешивания. Когда пузырьки поднимаются в расплаве, они улавливают растворенный водород и выносят его на поверхность. Для дегазации цветных металлов часто используют хлор, азот, гелий и аргон. Окись углерода обычно используется для производства железа и стали.

Существуют различные типы оборудования, которое может измерять присутствие водорода. Альтернативно, наличие водорода можно измерить путем определения плотности образца металла.

В случаях, когда пористость все еще сохраняется после процесса дегазации, герметизация пор может быть достигнута с помощью процесса, называемого пропиткой металла .

Изготовление пресс-форм

[ редактировать ]В процессе литья изготавливается выкройка по форме желаемой детали. Простые конструкции могут быть выполнены цельным или сплошным узором. Более сложные конструкции состоят из двух частей, называемых разделенными узорами. У шаблона разделения есть верхняя или верхняя часть, называемая копией, и нижняя или нижняя часть, называемая перетаскиванием. Как в сплошные, так и в разделенные модели могут быть вставлены сердцевины для завершения окончательной формы детали. Стержни используются для создания полых областей в форме, которые иначе было бы невозможно получить. Место, где вершина и сопротивление разделяются, называется линией разъема .

При изготовлении выкройки лучше всего сузить края, чтобы выкройку можно было снять, не повредив форму. Это называется черновик . Противоположностью уклону является подрез, при котором часть рисунка находится под материалом формы, что делает невозможным удаление рисунка без повреждения формы.

Узор изготавливается из воска, дерева, пластика или металла. Формы изготавливаются с помощью нескольких различных процессов в зависимости от типа литейного производства, разливаемого металла, количества изготавливаемых деталей, размера отливки и сложности отливки. Эти процессы формования включают в себя:

- Литье в песчаные формы – песчаная форма, связанная зеленой или смолой.

- Литье по выплавляемым моделям – модель из полистирола со смесью керамической и песчаной формы.

- Литье по выплавляемым моделям — воск или аналогичный жертвенный образец с керамической формой.

- Отливка керамических форм – Гипсовая форма.

- V-образное литье – вакуумная обработка термоформованного пластика для формирования песчаных форм. Никакой влаги, глины или смолы не требуется.

- Литье под давлением – металлическая форма.

- Отливка заготовок (слитков) — простая форма для производства слитков металла, обычно предназначенная для использования на других литейных заводах.

- Формовка из суглинка — сборная форма, используемая для отливки крупных предметов, таких как пушки , цилиндры паровых двигателей и колокола.

Заливка

[ редактировать ]

В литейном цехе расплавленный металл разливают в формы . Заливку можно осуществлять под действием силы тяжести или с помощью вакуума или газа под давлением. Многие современные литейные заводы используют роботов или автоматические разливочные машины для разливки расплавленного металла. Традиционно формы заливали вручную с помощью ковша .

Встряска

[ редактировать ]Затем затвердевший металлический компонент извлекают из формы. Если форма изготовлена из песка, это можно сделать путем встряхивания или переворачивания. Это освобождает отливку от песка, который все еще прикреплен к металлическим направляющим и воротам — каналам, по которым расплавленный металл перемещался, чтобы достичь самой детали.

Дегирование

[ редактировать ]Дегирование – это удаление головок, полозьев, литников и стояков из отливки. Направляющие, ворота и стояки можно снять с помощью резаков , ленточных пил или керамических отрезных лезвий. Для некоторых типов металлов и некоторых конструкций литниковых систем литник, направляющие и литники можно снять, оторвав их от отливки с помощью кувалды или специально разработанного выбивного оборудования. Обычно стояки необходимо снимать методом резки (см. выше), но в некоторых новых методах удаления стояков используются подбивные устройства со специальной конструкцией, встроенной в геометрию шейки стояка, которая позволяет стояку отломиться в нужном месте.

В литниковой системе, необходимой для производства отливок в форме, образуется остаток металла, включая головки, стояки и литник (иногда вместе называемый литником), который может превышать 50% металла, необходимого для заливки всей формы. Поскольку этот металл необходимо переплавить в качестве утиля, выход конкретной конфигурации литников становится важным экономическим фактором при проектировании различных схем литников, чтобы минимизировать стоимость избыточного литника и, следовательно, общие затраты на плавку.

Термическая обработка

[ редактировать ]

Термическая обработка — это группа промышленных и металлообрабатывающих процессов, используемых для изменения физических, а иногда и химических свойств материала. Наиболее распространенное применение – металлургия. Термическая обработка также используется при производстве многих других материалов, например стекла. Термическая обработка включает использование нагрева или охлаждения, обычно до экстремальных температур, для достижения желаемого результата, такого как затвердевание или смягчение материала. Методы термообработки включают отжиг , цементацию , дисперсионное упрочнение , отпуск и закалку . Хотя термин «термическая обработка» применяется только к процессам, в которых нагрев и охлаждение выполняются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячая штамповка или сварка.

Очистка поверхности

[ редактировать ]После дегирования и термообработки песок или другие формовочные материалы могут оставаться прилипшими к отливке. Чтобы удалить остатки плесени, поверхность очищается струйной очисткой. Это означает, что гранулированный материал будет прижиматься к поверхности отливки, чтобы механически сбить прилипший песок. Среду можно продувать сжатым воздухом или бросать с помощью дробового колеса. Чистящая среда ударяется о поверхность отливки с высокой скоростью, чтобы выбить остатки формы (например, песок, шлак) с поверхности отливки. Для очистки литых поверхностей можно использовать множество материалов, в том числе сталь, железо, другие металлические сплавы, оксиды алюминия, стеклянные шарики, скорлупу грецких орехов, разрыхлитель и многие другие. Материал для струйной обработки выбирается таким образом, чтобы улучшить цвет и отражательную способность отлитой поверхности. Термины, используемые для описания этого процесса, включают очистку, дробеструйную очистку и пескоструйную обработку . Дробеструйную обработку можно использовать для дальнейшего упрочнения и отделки поверхности.

Отделка

[ редактировать ]

Последний этап процесса литья обычно включает шлифовку, шлифовку или механическую обработку детали для достижения желаемой точности размеров, физической формы и качества поверхности.

Удаление оставшегося материала ворот, называемого заглушкой ворот, обычно выполняется с помощью шлифовальной или шлифовальной машины . Эти процессы используются потому, что скорость удаления материала при них достаточно низкая, чтобы контролировать количество удаляемого материала. Эти этапы выполняются до окончательной обработки.

После шлифования обрабатываются любые поверхности, требующие строгого контроля размеров. Многие отливки обрабатываются на центрах с ЧПУ фрезерных . Причина этого в том, что эти процессы имеют лучшую размерную способность и повторяемость, чем многие процессы литья. Однако сегодня нередко отливки используются без механической обработки.

Некоторые литейные заводы предоставляют другие услуги перед отправкой литых изделий своим клиентам. Отливки обычно красят, чтобы предотвратить коррозию и улучшить внешний вид. Некоторые литейные заводы собирают отливки в целые машины или узлы. Другие литейные заводы сваривают несколько отливок или деформируемых металлов вместе, чтобы получить готовое изделие. [ 3 ]

Все больше и больше процессов отделки выполняются роботизированными машинами, которые избавляют человека от необходимости физически шлифовать или ломать линии разъема, литниковый материал или питатели. Машины могут снизить риск травм для работников и снизить затраты на расходные материалы, а также повысить производительность. Они также ограничивают вероятность человеческой ошибки и повышают повторяемость качества измельчения. [ 5 ]

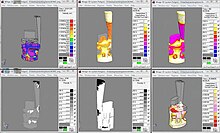

Моделирование процесса литья

[ редактировать ]

Моделирование процессов литья использует численные методы для расчета качества литых деталей с учетом заполнения формы, затвердевания и охлаждения, а также обеспечивает количественный прогноз механических свойств отливки, термических напряжений и деформации. Моделирование точно описывает качество отлитого компонента еще до начала производства. Литейная оснастка может быть спроектирована с учетом требуемых свойств компонентов. Это имеет преимущества, помимо сокращения количества проб перед производством, поскольку точная компоновка всей литейной системы также приводит к экономии энергии , материалов и инструментов.

Программное обеспечение помогает пользователю при проектировании компонентов, определении технологии плавки и метода литья, а также при изготовлении моделей и форм, термообработке и отделке. Это экономит затраты на всем пути изготовления отливки.

Моделирование процесса литья изначально разрабатывалось в университетах с начала 70-х годов , главным образом в Европе и США , и считается наиболее важной инновацией в технологии литья за последние 50 лет. С конца 80-х годов доступны коммерческие программы (такие как PoligonSoft, AutoCAST и Magma), которые позволяют литейным заводам получить новое представление о том, что происходит внутри формы или штампа в процессе литья. [ 6 ]

См. также

[ редактировать ]- Включения из алюминиевого сплава

- Изготовление колоколов

- Ядро (производство)

- Тестирование литейного песка

- Металлургический завод

- Плавка

Ссылки

[ редактировать ]- ^ «О литье металлов | Американское литейное общество» .

- ^ Jump up to: а б Дегармо, Э. Пол; Блэк, Джей Ти; Кохсер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4 , с. 277.

- ^ Jump up to: а б Били, Питер (2001), Литейная технология (2-е изд.), Оксфорд, Великобритания : Баттерворт-Хайнеманн , ISBN 978-0-7506-4567-6

- ^ 4. Американское общество литейщиков (ныне Американское литейное общество) (1989). Справочник и руководство Metalcaster: второе издание . Дес-Плейнс, Иллинойс: Американское общество литейщиков, Inc.

{{cite book}}: CS1 maint: числовые имена: список авторов ( ссылка ) - ^ Кэмпбелл, Джон (2003), Кастинги (2-е изд.), Оксфорд, Великобритания: Баттерворт-Хайнеманн, ISBN 978-0-7506-4790-8

- ^ Н. Хансен, Эрвин Флендер и Йорг К. Штурм. «Тридцать лет моделирования процесса литья» . Международный журнал металлообработки . 4 . дои : 10.1007/BF03355463 .