Твердость по Шору

Дюрометр Шора — это прибор для измерения твердости материала, обычно полимеров . [1]

Более высокие цифры на шкале указывают на большую устойчивость к вдавливанию и, следовательно, на более твердые материалы. Меньшие цифры указывают на меньшее сопротивление и более мягкие материалы.

Этот термин также используется для описания рейтинга материала по шкале, например, для объекта, имеющего «твердость по Шору 90».

Шкала была определена Альбертом Фердинандом Шором , который в 1920-х годах разработал подходящее устройство для измерения твердости. Это не был ни первый твердомер, ни первый, который назывался твердомером ( ISV duro- and -meter ; аттестован с 19 века), но сегодня это название обычно относится к твердости по Шору ; другие устройства используют другие меры, которые возвращают соответствующие результаты, например, для твердости по Роквеллу .

Шкалы дюрометра

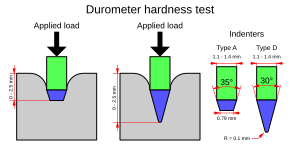

[ редактировать ]Существует несколько шкал твердости, используемых для материалов с разными свойствами. Двумя наиболее распространенными шкалами, использующими несколько разные системы измерения, являются шкалы ASTM D2240 типа A и типа D.

Шкала A предназначена для более мягких, а шкала D — для более жестких. Изображение цифрового твердомера Bareiss представлено на фотографии.

Однако стандарт испытаний ASTM D2240-00 требует в общей сложности 12 шкал, в зависимости от предполагаемого использования: типы A, B, C, D, DO, E, M, O, OO, ООО, ООО-S и R. Каждая шкала дает значение от 0 до 100, причем более высокие значения указывают на более твердый материал. [2]

Метод измерения

[ редактировать ]

Дюрометр, как и многие другие тесты на твердость, измеряет глубину вмятины в материале, создаваемой заданной силой на стандартной прижимной лапке. Эта глубина зависит от твердости материала, его вязкоупругих свойств, формы прижимной лапки и продолжительности испытания. Дюрометры ASTM D2240 позволяют измерять начальную твердость или твердость при вдавливании через определенный период времени. Базовый тест требует приложения силы постоянным образом, без ударов, и измерения твердости (глубины вмятины). Если требуется заданная твердость по времени, прикладывают силу на требуемое время, а затем считывают показания. Испытуемый материал должен иметь толщину не менее 6 мм (0,25 дюйма). [3] Теоретическая основа теста рассматривается в задачах столкновений в физике, технике и медицине по основам и приложениям. [4]

| Дюрометр | Отступ стопы | Килограмм-сила (кгс) | Ньютон (Н) |

|---|---|---|---|

| Тип А | Стержень из закаленной стали диаметром 1,1–1,4 мм, с усеченным конусом 35°, диаметром 0,79 мм. | 0.822 | 8.064 |

| Тип Д | Стержень из закаленной стали диаметром 1,1–1,4 мм, с коническим острием 30°, радиусом кончика 0,1 мм. | 4.550 | 44.64 |

Стандарт ASTM D2240 распознает двенадцать различных шкал твердости, используя комбинации определенных усилий пружины и конфигураций индентора. Эти шкалы правильно называются типами твердомеров; т. е. тип твердомера специально разработан для определения конкретной шкалы, и шкала не существует отдельно от твердомера. В таблице ниже представлены подробности для каждого из этих типов, за исключением типа R. [5]

| Тип дюрометра | Конфигурация | Диаметр | Расширение | Пружинная сила [6] |

|---|---|---|---|---|

| А | 35° конус усеченный | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 8,05 Н (821 гс) |

| Б | Конус 30° | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 8,05 Н (821 гс) |

| С | усеченный конус 35° | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4533 гс) |

| Д | Конус 30° | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4533 гс) |

| И | Сферический радиус 2,5 мм (0,098 дюйма) | 4,50 мм (0,177 дюйма) | 2,54 мм (0,100 дюйма) | 8,05 Н (821 гс) |

| М | Конус 30° | 0,79 мм (0,031 дюйма) | 1,25 мм (0,049 дюйма) | 0,765 Н (78,0 гс) |

| 0 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 8,05 Н (821 гс) |

| 00 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 1,111 Н (113,3 гс) |

| Д0 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4533 гс) |

| 000 | Сферический радиус 6,35 мм (0,250 дюйма) | 10,7–11,6 мм (0,42–0,46 дюйма) | 2,54 мм (0,100 дюйма) | 1,111 Н (113,3 гс) |

| 000-С | Диск радиусом 10,7 мм (0,42 дюйма) | 11,9 мм (0,47 дюйма) | 5,0 мм (0,20 дюйма) | 1,932 Н (197,0 гс) |

Примечание. Тип R — это обозначение, а не настоящий «тип». Обозначение R указывает диаметр прижимной лапки (отсюда и R, обозначающий радиус; очевидно, что D нельзя использовать) в диаметре 18 ± 0,5 мм (0,71 ± 0,02 дюйма), в то время как силы пружины и конфигурация индентора остаются неизменными. Обозначение R применимо к любому типу D2240, за исключением типа M; обозначение R выражается как тип xR, где x представляет собой тип D2240, например aR, dR и т. д.; Обозначение R также требует использования рабочего стенда. [5]

Некоторые условия и процедуры, которые должны быть соблюдены в соответствии со стандартом DIN ISO 7619-1:

- При измерении по Шору А опора вдавливает материал, а при измерении по Шору D опора проникает в поверхность материала.

- Материал для тестирования должен находиться в лабораторном климатическом хранилище не менее чем за час до тестирования.

- Время измерения 15 с.

- Усилие составляет 1 кг +0,1 кг для Шора А и 5 кг +0,5 кг для Шора D.

- Необходимо провести пять измерений.

- Калибровка дюрометра проводится раз в неделю с использованием эластомерных блоков разной твердости.

Окончательное значение твердости зависит от глубины индентора после его воздействия на материал на 15 секунд. Если индентор проникает в материал на 2,54 мм (0,100 дюйма) или более, твердость по этой шкале равна 0. Если он вообще не проникает, то твердость по этой шкале равна 100. Именно по этой причине существует несколько шкал. Но если твердость <10 °Sh или >90 °Sh, результатам нельзя доверять. Измерение необходимо повторить с использованием шкалы соседнего типа.

Дюрометр представляет собой безразмерную величину, и не существует простой зависимости между твердостью материала в одной шкале и его твердостью в любой другой шкале или при любом другом испытании на твердость. [1]

| Материал | Дюрометр | Шкала |

|---|---|---|

| Велосипедное гелевое сиденье | 15–30 | 00 |

| Жевательная резинка | 20 | 00 |

| Сорботан | 30–70 | 00 |

| Резинка | 25 | А |

| Дверной уплотнитель | 55 | А |

| Протектор автомобильной шины | 70 | А |

| Мягкие колеса роликовых коньков и скейтборда | 78 | А |

| Гидравлическое уплотнительное кольцо | 70–90 | А |

| Пневматическое уплотнительное кольцо | 65–75 | А |

| Жесткие колеса роликовых коньков и скейтборда | 98 | А |

| Эбонитовая резина | 100 | А |

| Цельнолитые грузовые шины | 50 | Д |

| Каска (обычно HDPE ) | 75 | Д |

| Литой уретановый пластик | 80 | Д |

ASTM D2240 твердость и модуль упругости

[ редактировать ]связь между твердостью по ASTM D2240 и модулем Юнга для эластомеров . Используя линейную упругую твердость при вдавливании, Гентом была получена [7] .Отношение Гента имеет вид где - модуль Юнга в МПа и — твердость типа А по ASTM D2240.

Это соотношение дает значение в но отклоняется от экспериментальных данных для . Микс и Джакомин получили сопоставимые уравнения для всех 12 шкал, стандартизированных ASTM D2240. [8]

Другое соотношение, которое немного лучше соответствует экспериментальным данным: [9] где — функция ошибок , а находится в единицах Па.

Оценка первого порядка связи между твердостью типа D по ASTM D2240 (для конического индентора с углом полуконуса 15°) и модулем упругости испытуемого материала равна [10] где - твердость типа D по ASTM D2240, и находится в МПа.

Другая линейная зависимость Нео-Гука между значением твердости ASTM D2240 и модулем упругости материала имеет форму [10] где - твердость типа А по ASTM D2240, - твердость типа D по ASTM D2240, и – модуль Юнга, МПа.

Патенты

[ редактировать ]- Патент США 1770045 , А. Ф. Шор, «Прибор для измерения твердости материалов», выдан 8 июля 1930 г.

- Патент США 2421449 , Дж. Г. Зубер, «Прибор для измерения твердости», выдан 3 июня 1947 г.

См. также

[ редактировать ]- Тест на твердость по Бринеллю

- Блум (тест)

- Тест на твердость по Кнупу

- Испытание на твердость по отскоку по Либу

- Испытание на твердость по Роквеллу

- Тест на твердость по Виккерсу

Ссылки

[ редактировать ]- ^ Jump up to: а б «Испытание твердости пластмасс по Шору (дюрометру)» . Проверено 22 июля 2006 г.

- ^ «Твердость материала» . CALCE и Университет Мэриленда . 2001. Архивировано из оригинала 7 июля 2007 г. Проверено 22 июля 2006 г.

- ^ Jump up to: а б «Твердость резины» . Национальная физическая лаборатория, Великобритания . 2006 год . Проверено 22 июля 2006 г.

- ^ Виллерт, Эмануэль (2020). Проблемы воздействия в физике, технике и медицине: основы и приложения (на немецком языке). Спрингер Вьюег. дои : 10.1007/978-3-662-60296-6 . ISBN 978-3-662-60295-9 . S2CID 212954456 .

- ^ Jump up to: а б «DuroMatters! Основная информация о тестировании твердомера» (PDF) . CCSi, Inc. Архивировано из оригинала (PDF) 24 марта 2012 года . Проверено 29 мая 2011 г.

- ^ «Стандартный метод испытания свойств резины — твердость по твердости 1» . ASTM International (D2240 − 15´1): 5 ноября 2017 г. doi : 10.1520/D2240-15E01 .

- ^ А. Н. Гент (1958), О связи между твердостью при отпечатке и модулем Юнга, Институт резиновой промышленности - Сделки, 34, стр. 46–57. дои : 10.5254/1.3542351

- ^ AW Mix и AJ Giacomin (2011), Стандартизированная твердость полимеров, Журнал тестирования и оценки , 39 (4), стр. 1–10. дои : 10.1520/JTE103205

- ^ Британский стандарт 903 (1950, 1957), Методы испытаний вулканизированной резины, часть 19 (1950) и часть A7 (1957).

- ^ Jump up to: а б Ци Х.Дж., Джойс К., Бойс М.К. (2003), Твердость по дюрометру и поведение эластомерных материалов при растяжении и деформации, Химия и технология резины , 76 (2), стр. 419–435. дои : 10.5254/1.3547752