уплотнительное кольцо

Уплотнительное кольцо , также известное как уплотнение или торическое соединение , представляет собой механическую прокладку в форме тора ; это петля из эластомера круглого сечения , предназначенная для посадки в паз и сжатия во время сборки между двумя или более деталями, образующая уплотнение на стыке.

Уплотнительное кольцо можно использовать в статических приложениях или в динамических приложениях, где существует относительное движение между деталями и уплотнительным кольцом. Динамические примеры включают вращающиеся валы насосов и поршни гидравлических цилиндров . Статические применения уплотнительных колец могут включать в себя уплотнения для жидкости или газа, в которых: (1) уплотнительное кольцо сжимается, что приводит к нулевому зазору, (2) материал уплотнительного кольца вулканизируется в твердом состоянии, так что он непроницаем для жидкости или газ и (3) материал уплотнительного кольца устойчив к разрушению под действием жидкости или газа. [1] Широкий спектр потенциальных жидкостей и газов, которые необходимо герметизировать, обусловил необходимость разработки широкого спектра материалов уплотнительных колец. [2]

Уплотнительные кольца являются одним из наиболее распространенных уплотнений, используемых в конструкции машин, поскольку они недороги, просты в изготовлении, надежны и требуют простых требований к монтажу. до 5000 фунтов на квадратный дюйм (34 МПа ). Они прошли испытания на герметичность при давлении [3] Максимальное рекомендуемое давление уплотнительного кольца зависит от твердости уплотнения, материала, диаметра поперечного сечения и радиального зазора. [4]

Производство [ править ]

Уплотнительные кольца могут быть изготовлены методом экструзии , литья под давлением , литья под давлением или трансфертного формования . [5]

История [ править ]

Первый патент на уплотнительное кольцо датирован 12 мая 1896 года и является патентом Швеции. Патент получил Дж. О. Лундберг , изобретатель уплотнительного кольца. [6] Патент США [7] [8] Уплотнительное кольцо было предложено в 1937 году 72-летним машинистом датского происхождения Нильсом Кристенсеном . [9] В своей ранее поданной заявке в 1933 году, в результате которой был получен патент № 2115383, [10] он начинает со слов: «Это изобретение относится к новым и полезным усовершенствованиям гидравлических тормозов и, в частности, к улучшенному уплотнению поршней цилиндров, передающих силу». Он описывает «кольцо круглого сечения ... изготовленное из твердой резины или резиновой смеси» и объясняет, что «это скольжение или частичное скатывание кольца ... перемешивает или обрабатывает материал кольца, чтобы сохранить его живым и гибким без вредных последствий». эффекты истирания, вызванные чисто статическим скольжением резины по поверхности, благодаря этому легкому повороту или разминанию срок службы кольца продлевается». В его заявке, поданной в 1937 году, говорится, что она «является частичным продолжением моей одновременно рассматриваемой заявки с серийным номером 704 463 на гидравлические тормоза, поданной 29 декабря 1933 года, теперь патент США № 2 115 383 выдан 26 апреля 1938 года».

Вскоре после переезда в США в 1891 году он запатентовал пневматическую тормозную систему для трамваев (трамваев). Несмотря на его юридические усилия, патенты передавались от компании к компании, пока не оказались в Westinghouse . [9] Во время Второй мировой войны на уплотнительные кольца правительство США конфисковало патент как важнейший предмет, связанный с войной, и передало право на производство другим организациям. Кристенсен получил единовременную выплату в размере 75 000 долларов США за свои усилия. Судебный процесс привел к выплате его наследникам 100 000 долларов в 1971 году, через 19 лет после его смерти. [9]

Теория и проектирование [ править ]

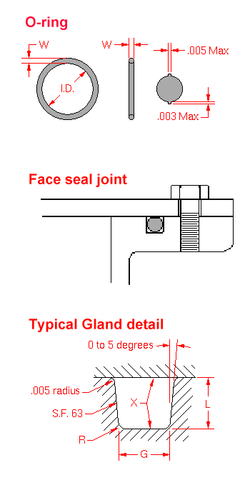

Уплотнительные кольца доступны в различных метрических и дюймовых стандартных размерах. Размеры указаны по внутреннему диаметру и диаметру поперечного сечения (толщине). В США наиболее распространенные стандартные размеры в дюймах соответствуют спецификации SAE AS568C (например, AS568-214). ISO 3601-1:2012 содержит наиболее часто используемые стандартные размеры, как дюймовые, так и метрические, во всем мире. В Великобритании также есть стандартные размеры, известные как размеры BS, обычно от BS001 до BS932. Также существует несколько других спецификаций размеров.

Типичные приложения [ править ]

Успешная конструкция соединения уплотнительного кольца требует жесткого механического крепления, которое вызывает предсказуемую деформацию уплотнительного кольца. Это создает расчетное механическое напряжение на контактирующих поверхностях уплотнительного кольца. Пока давление не содержащейся жидкости превышает контактное напряжение уплотнительного кольца, утечка невозможна. Давление содержащейся жидкости передается через практически несжимаемый материал уплотнительного кольца, и контактное напряжение возрастает с увеличением давления. По этой причине уплотнительное кольцо может легко герметизировать высокое давление, если оно не выйдет из строя механически. Наиболее распространенной поломкой является выдавливание сопрягаемых частей.

Конструкция уплотнения обеспечивает точечный контакт между уплотнительным кольцом и уплотняющими поверхностями. Это обеспечивает высокое местное напряжение, способное выдерживать высокое давление, не превышая предела текучести тела уплотнительного кольца. Гибкая природа материалов уплотнительных колец компенсирует недостатки монтажных деталей. Но по-прежнему важно поддерживать хорошее качество поверхности сопрягаемых деталей, особенно при низких температурах, когда уплотнительная резина достигает температуры стеклования и становится все более негибкой и стеклообразной. Качество поверхности также особенно важно в динамических приложениях. Слишком шероховатая поверхность приведет к истиранию поверхности уплотнительного кольца, а слишком гладкая поверхность не позволит обеспечить адекватную смазку уплотнения пленкой жидкости.

Применение вакуума [ править ]

В вакуумных приложениях проницаемость материала делает точечные контакты непригодными для использования. Вместо этого применяются более высокие монтажные усилия, и кольцо заполняет всю канавку. Также опорные кольца круглой формы. для предохранения кольца от излишней деформации используются [12] [13] [14] Поскольку кольцо подвержено воздействию окружающего давления и парциального давления газов только у уплотнения, их градиенты будут крутыми вблизи уплотнения и пологими в объеме (в противоположность градиенту контактного напряжения [15] ( См. Вакуумный фланец#KF.2FQF . ) Системы с высоким вакуумом ниже 10. −9 Торр использует медные или никелевые уплотнительные кольца. Кроме того, в вакуумных системах, которые необходимо погружать в жидкий азот, используются индиевые уплотнительные кольца, поскольку резина становится твердой и хрупкой при низких температурах .

Применение при высоких температурах [ править ]

В некоторых высокотемпературных применениях может потребоваться установка уплотнительных колец в тангенциально сжатом состоянии, чтобы компенсировать эффект Гоу-Джоуля .

Размеры [ править ]

Уплотнительные кольца бывают разных размеров. Аэрокосмический стандарт Общества инженеров автомобильной промышленности (SAE) 568 (AS568) [16] определяет внутренние диаметры, поперечные сечения, допуски и идентификационные коды размеров (цифры тире) для уплотнительных колец, используемых в уплотнениях, и для прокладок втулки трубного фитинга с прямой резьбой. Британский стандарт (BS), который представляет собой британские или метрические размеры.Типичными размерами уплотнительного кольца являются внутренний размер (id), внешний размер (od) и толщина/поперечное сечение (cs).

Метрические уплотнительные кольца обычно определяются по внутреннему размеру x поперечному сечению. Типичный номер детали метрического уплотнительного кольца — ID x CS [материал и твердость по Шору ] 2x1N70 = определяет это уплотнительное кольцо с внутренним диаметром 2 мм и поперечным сечением 1 мм, изготовленное из нитрильного каучука с твердостью 70Sh. Уплотнительные кольца BS определяются стандартными номерами.

Самое большое в мире уплотнительное кольцо было изготовлено в результате успешной попытки войти в Книгу рекордов Гиннеса компанией Trelleborg Sealing Solutions Tewkesbury в сотрудничестве с группой из 20 учеников школы Тьюксбери. Уплотнительное кольцо, когда-то законченное и размещенное вокруг средневекового аббатства Тьюксбери, имело окружность 364 м (1194 фута), внутренний диаметр примерно 116 м (381 фут) и поперечное сечение 7,2 мм (0,28 дюйма). [17]

Материал [ править ]

Выбор уплотнительного кольца зависит от химической совместимости, температуры применения, давления уплотнения, к смазке требований , твердости , размера и стоимости. [18]

Синтетические каучуки – термореактивные материалы :

- Бутадиеновый каучук (BR)

- Бутилкаучук (IIR)

- Хлорсульфированный полиэтилен (ХСМ)

- Эпихлоргидриновый каучук (ЭХГ, ЭКО)

- Этилен-пропилен-диеновый мономер (EPDM): хорошая стойкость к горячей воде и пару, моющим средствам, растворам едкого поташа, растворам гидроксида натрия, силиконовым маслам и смазкам, многим полярным растворителям и многим разбавленным кислотам и химикатам. Специальные составы отлично подходят для использования с тормозными жидкостями на основе гликоля. Непригоден для использования с продуктами на основе минеральных масел: смазочными материалами, маслами или топливом. Соединения, отверждаемые перекисью, подходят для более высоких температур. [19]

- Этиленпропиленовый каучук (ЭПР)

- Фторэластомер (FKM): известен своей очень высокой устойчивостью к нагреву и широкому спектру химикатов. Другие ключевые преимущества включают превосходную стойкость к старению и озону, очень низкую газопроницаемость и самозатухание материалов. Стандартные материалы FKM обладают превосходной стойкостью к минеральным маслам и смазкам, алифатическим, ароматическим и хлорированным углеводородам, топливу, негорючим гидравлическим жидкостям (HFD) и многим органическим растворителям и химикатам. Обычно не устойчив к горячей воде, пару, полярным растворителям, тормозным жидкостям на основе гликоля и низкомолекулярным органическим кислотам. В дополнение к стандартным материалам FKM доступен ряд специальных материалов с различным составом мономеров и содержанием фтора (от 65% до 71%), которые обеспечивают улучшенную химическую или температурную стойкость и/или лучшие характеристики при низких температурах. [19]

- Нитриловый каучук (NBR, HNBR, HSN, Buna-N): распространенный материал для уплотнительных колец из-за его хороших механических свойств, устойчивости к смазочным материалам и жирам, а также относительно низкой стоимости. Свойства физической и химической стойкости материалов NBR определяются содержанием акрилонитрила (ACN) в базовом полимере: низкое содержание обеспечивает хорошую гибкость при низких температурах, но обеспечивает ограниченную стойкость к маслам и топливу. По мере увеличения содержания ACN снижается гибкость при низких температурах и улучшается устойчивость к маслам и топливу. На свойства физической и химической стойкости материалов NBR также влияет система отверждения полимера. Материалы, отверждаемые перекисью, обладают улучшенными физическими свойствами, химической стойкостью и термическими свойствами по сравнению с материалами, отверждаемыми донорами серы. Стандартные марки NBR обычно устойчивы к смазочным материалам и смазкам на основе минеральных масел, многим маркам гидравлических жидкостей, алифатическим углеводородам, силиконовым маслам и смазкам, а также воде при температуре примерно 176 °F (80 °C). NBR, как правило, не устойчив к ароматическим и хлорированным углеводородам, топливу с высоким содержанием ароматических соединений, полярным растворителям, тормозным жидкостям на основе гликоля и негорючим гидравлическим жидкостям (HFD). NBR также имеет низкую устойчивость к озону, погодным условиям и старению. HNBR имеет значительно улучшенную стойкость к теплу, озону и старению и придает ему хорошие механические свойства. [19]

- Перфторэластомер (ФФКМ)

- Полиакрилатный каучук (АКМ)

- Полихлоропрен ( неопрен ) (CR)

- Полиизопрен (ИК)

- Полисульфидный каучук (ПСР)

- Политетрафторэтилен (ПТФЭ)

- Санифлуор (FEPM)

- Силиконовый каучук (SiR): известен своей способностью использоваться в широком диапазоне температур и превосходной устойчивостью к озону, атмосферным воздействиям и старению. По сравнению с большинством других уплотнительных эластомеров физические свойства силикона плохие. Как правило, силиконовые материалы физиологически безвредны, поэтому они широко используются в пищевой и фармацевтической промышленности. Стандартные силиконы устойчивы к воде температурой до 212 °F (100 °C), алифатическим моторным и трансмиссионным маслам, а также животным и растительным маслам и жирам. Силиконы, как правило, не устойчивы к топливу, ароматическим минеральным маслам, пару (возможно кратковременное воздействие до 248 °F (120 °C), силиконовым маслам и жирам, кислотам и щелочам. Фторсиликоновые эластомеры гораздо более устойчивы к маслам и топливу. Температурный диапазон применения несколько более ограничен. [19]

- Бутадиен-стирольный каучук (SBR)

- Стирольные термопластичные эластомеры (TPE)

- Термопластичный полиолефин (ТПО) LDPE, HDPE, LLDPE, ULDPE

- Термопластичный полиуретан (ТПУ) полиэфир , полиэстер : Полиуретаны отличаются от классических эластомеров тем, что имеют гораздо лучшие механические свойства. В частности, они обладают высокой устойчивостью к истиранию, износу и экструзии, высокой прочностью на разрыв и превосходным сопротивлением разрыву. Полиуретаны, как правило, устойчивы к старению и озону, минеральным маслам и смазкам, силиконовым маслам и смазкам, негорючим гидравлическим жидкостям HFA и HFB, воде с температурой до 122 °F (50 °C) и алифатическим углеводородам. [19]

- Сополиэфиры термопластичных эфирэфирэластомеров (ТЭЭЭ).

- Термопластичный полиамид (PEBA) Полиамиды

- Расплавленная резина (MPR)

- Термопластичный вулканизат (TPV)

- Воздух, от 200 до 300 °F (от 93 до 149 °C) – силикон

- Пиво - EPDM

- Хлорная вода – Витон (ФКМ)

- Бензин – Буна-Н или Витон (ФКМ).

- Гидравлическое масло (нефтяное, промышленное) – Buna-N

- Гидравлические масла (синтетическая основа) – Витон

- Вода – EPDM

- Моторные масла — Кофе-Н

Другие печати [ править ]

Хотя первоначально уплотнительное кольцо было названо так из-за его круглого поперечного сечения, в настоящее время существуют вариации конструкции поперечного сечения. Форма может иметь различные профили, например Х-образный профиль, обычно называемый X-образным кольцом, Q-образным кольцом или торговым знаком Quad Ring. При сжатии при установке они уплотняются четырьмя контактными поверхностями — двумя небольшими контактными поверхностями сверху и снизу. [21] Это контрастирует со сравнительно большими одинарными контактными поверхностями стандартного уплотнительного кольца сверху и снизу. X-образные кольца чаще всего используются в устройствах с возвратно-поступательным движением, где они обеспечивают меньшее трение при движении и отрыве, а также меньший риск скручивания по сравнению с уплотнительными кольцами.

Существуют также кольца с квадратным профилем, обычно называемые квадратными, токарными, табличными или квадратными кольцами. Когда уплотнительные кольца продавались с наценкой из-за новизны, отсутствия эффективных производственных процессов и высокой трудоемкости, квадратные кольца были представлены в качестве экономичной замены уплотнительных колец. Квадратное кольцо обычно изготавливается путем формования эластомерной втулки, которую затем вырезают на токарном станке. Этот тип уплотнения иногда дешевле производить с использованием определенных материалов и технологий формования ( компрессионное формование , трансферное формование , литье под давлением ), особенно в небольших объемах. Физические характеристики уплотнения квадратных колец в статических применениях превосходят характеристики уплотнительных колец, однако в динамических применениях они уступают характеристикам уплотнительных колец. Квадратные кольца обычно используются только в динамических приложениях в качестве активаторов в узлах уплотнений крышек. Квадратные кольца также может быть сложнее установить, чем уплотнительные кольца.

Подобные устройства с некруглым поперечным сечением называются уплотнениями , набивками или прокладками. См. также шайбы . [22]

Головки цилиндров автомобилей обычно герметизируются плоскими прокладками, покрытыми медью.

Лезвия ножей, запрессованные в медные прокладки, используются для высокого вакуума.

В качестве уплотнений используются эластомеры или мягкие металлы, которые затвердевают на месте.

Режимы отказа [ править ]

Материалы уплотнительных колец могут подвергаться воздействию высоких или низких температур, химическому воздействию, вибрации, истиранию и движению. Эластомеры подбираются по ситуации.

Существуют материалы уплотнительных колец, которые могут выдерживать температуры до -330 °F (-200 °C) или до 480 °F (250 °C). На нижнем уровне почти все конструкционные материалы становятся жесткими и не обеспечивают герметизацию; на верхнем уровне материалы часто горят или разлагаются. Химическое воздействие может разрушить материал, вызвать хрупкие трещины или вызвать его набухание. Например, уплотнения из NBR могут треснуть при воздействии озона в очень низких концентрациях, если они не защищены. Набухание при контакте с жидкостью малой вязкости вызывает увеличение размеров, а также снижает прочность резины на разрыв. Другие неисправности могут быть вызваны использованием кольца неправильного размера для конкретной выемки, что может привести к выдавливанию резины.

Эластомеры чувствительны к ионизирующему излучению. В типичных применениях уплотнительные кольца хорошо защищены от менее проникающего излучения, такого как ультрафиолетовые и мягкие рентгеновские лучи, но более проникающее излучение, такое как нейтроны, может привести к быстрому разрушению. В таких условиях используются уплотнения из мягкого металла.

Существует несколько распространенных причин выхода из строя уплотнительного кольца:

- Повреждения при установке – вызваны неправильной установкой уплотнительного кольца.

- Спиральный отказ – встречается на длинноходовых поршневых уплотнениях и – в меньшей степени – на штоковых уплотнениях. Уплотнение «зависает» в одной точке своего диаметра (у стенки цилиндра) и одновременно скользит и катится. Это скручивает уплотнительное кольцо во время работы герметичного устройства и, в конечном итоге, вызывает серию глубоких спиральных порезов (обычно под углом 45 градусов) на поверхности уплотнения.

- Взрывная декомпрессия. Эмболия уплотнительного кольца, также называемая разрывом газового расширения, возникает, когда газ под высоким давлением попадает в ловушку внутри эластомерного уплотнительного элемента. Это расширение приводит к появлению волдырей и разрывов на поверхности уплотнения.

космического корабля "Челленджер" Катастрофа [ править ]

Было установлено, что выход из строя уплотнительного кольца стал причиной космического корабля " Челленджер" катастрофы 28 января 1986 года. Решающим фактором стала холодная погода перед запуском. Это было знаменито продемонстрировано по телевидению Калифорнийского технологического института профессором физики Ричардом Фейнманом , когда он поместил небольшое уплотнительное кольцо в ледяную воду и впоследствии продемонстрировал его потерю гибкости перед следственной комиссией.

Материалом вышедшего из строя уплотнительного кольца был FKM , который был указан подрядчиком по производству двигателей челнока, компанией Morton-Thiokol . Когда уплотнительное кольцо охлаждается ниже температуры стеклования T g , оно теряет эластичность и становится хрупким. Что еще более важно, когда уплотнительное кольцо охлаждается вблизи (но не выше) его T g , холодному уплотнительному кольцу после сжатия потребуется больше времени, чем обычно, чтобы вернуться к своей первоначальной форме. Уплотнительные кольца (и все другие уплотнения) работают, создавая положительное давление на поверхность, тем самым предотвращая утечки. В ночь перед запуском была зафиксирована чрезвычайно низкая температура воздуха. В связи с этим специалисты НАСА провели проверку; температура окружающей среды находилась в пределах параметров запуска, и последовательность запуска была разрешена. Однако температура резиновых уплотнительных колец оставалась существенно ниже температуры окружающего воздуха. Во время исследования видеозаписи запуска Фейнман наблюдал небольшое выделение газа из твердотопливной ракеты-носителя в месте стыка двух сегментов в моменты, непосредственно предшествовавшие катастрофе. В этом обвиняли неисправное уплотнительное кольцо. Вышедший высокотемпературный газ попал во внешний бак, в результате чего вся машина была разрушена.

После аварии компании по производству резины внесли изменения. Многие уплотнительные кольца теперь имеют кодировку даты партии и отверждения, как это делается в производстве лекарств, для точного отслеживания и контроля распределения. Для аэрокосмического и военного применения уплотнительные кольца обычно упаковываются индивидуально и маркируются с указанием материала, даты отверждения и информации о партии. При необходимости уплотнительные кольца можно отозвать со склада. [23] Кроме того, уплотнительные кольца и другие уплотнения регулярно тестируются партиями для контроля качества производителями и часто проходят проверку качества еще несколько раз дистрибьютором и конечными конечными пользователями.

Что касается самих ускорителей, NASA и Morton-Thiokol перепроектировали их, применив новую конструкцию соединений, которая теперь включала три уплотнительных кольца вместо двух, а сами соединения имели встроенные нагреватели, которые можно было включить, когда температура падает ниже 50 °F ( 10 °С). Никаких проблем с уплотнительными кольцами не возникало со времен «Челленджера» , и они не сыграли никакой роли в космического корабля «Колумбия» катастрофе в 2003 году.

Стандарты [ править ]

3601 Гидравлические системы Уплотнительные кольца . ISO

- ISO 3601-1:2012 Внутренние диаметры, поперечные сечения, допуски и коды обозначений.

- ISO 3601-2:2016 Размеры корпуса для общего применения.

- ISO 3601-4:2008 Кольца антиэкструзионные (опорные кольца)

См. также [ править ]

Ссылки [ править ]

- ^ Уитлок, Джерри (2004). «Справочник уплотнительных колец для специалиста по тюленям» (PDF) . EPM, Inc. — Человек-тюлень. Архивировано из оригинала (PDF) 10 августа 2019 г. Проверено 8 декабря 2018 г.

- ^ «Уплотнительные кольца GFS» . Тюлени Галлахера . Проверено 4 августа 2021 г.

- ^ Перл, ДР (январь 1947 г.). Кольцевые уплотнения в конструкции гидравлических механизмов . Ежегодное собрание SAE. Hamilton Standard Prop. Div. Объединенной авиастроительной корпорации.

- ^ «Часто задаваемые технические вопросы по уплотнительным кольцам» . Подразделение уплотнительных колец и специализированных уплотнений Parker . Проверено 7 декабря 2018 г.

- ^ «Экскурсия по фабрике» .

- ^ «Уплотнительное кольцо - кто изобрел уплотнительное кольцо?» . Inventors.about.com. 15 июня 2010 г. Архивировано из оригинала 15 марта 2009 г. Проверено 25 марта 2011 г.

- ^ Патент США 2180795 , Нильс А. Кристенсен, выдан 21 ноября 1939 г.

- ^ 2180795 , Кристенсен, Нильс А., «Упаковка», выдано 21 ноября 1939 г. , подано 2 октября 1937 г.

- ↑ Перейти обратно: Перейти обратно: а б с «№ 555: Уплотнительное кольцо» . Ух.еду. 01 августа 2004 г. Проверено 25 марта 2011 г.

- ^ 2115383 , Кристенсен, Нильс А., «Гидравлический тормоз», выпущен 26 апреля 1938 г. , применен 29 декабря 1933 г.

- ^ Патент США 5 516 122.

- ^ «Nor-Cal Products, Inc. — Центрирующие кольца из нержавеющей стали NW с уплотнительным кольцом» . Архивировано из оригинала 21 сентября 2007 г. Проверено 25 января 2008 г.

- ^ «MDC Vacuum Products – Вакуумные компоненты, камеры, клапаны, фланцы и фитинги» . Mdc-vacuum.com . Проверено 25 марта 2011 г.

- ^ «Уплотнительное кольцо» . Глоссарий.oilfield.slb.com. Архивировано из оригинала 7 июня 2011 г. Проверено 25 марта 2011 г.

- ^ «DHCAE Tools GMBH: OpenFOAM-решение» .

- ^ «AS568: Стандарт размеров уплотнительных колец для аэрокосмической отрасли — SAE International» . www.sae.org . Проверено 20 февраля 2018 г.

- ^ «Треллеборг устанавливает мировой рекорд Гиннеса как самое большое уплотнительное кольцо, когда-либо произведенное» .

- ^ «Проектирование уплотнительных колец, Руководство по проектированию уплотнительных колец, Конструкция уплотнительных колец — Mykin Inc» . Mykin.com . Проверено 25 марта 2011 г.

- ↑ Перейти обратно: Перейти обратно: а б с д и «Введите детали» . Уплотнительное кольцо эластомер . Дихтоматика Америки. 2012 . Проверено 9 апреля 2013 г.

- ^ «Химическая совместимость» . ООО «Магазин О-Ринг».

- ^ «Имитация X-образного кольца» .

- ^ «Уплотнения John Crane соответствуют стандартам API: новости John Crane EAA» . Processingtalk.com. 09.12.2005. Архивировано из оригинала 24 февраля 2009 г. Проверено 25 марта 2011 г.

- ^ «Каков срок годности уплотнительного кольца?» . Oringsusa.com . Проверено 25 марта 2011 г.