Промышленный робот

| Часть серии о |

| Автоматизация |

|---|

| Автоматизация в целом |

| Робототехника и роботы |

| Влияние автоматизации |

| Выставки и награды |

— Промышленный робот это роботизированная система, используемая для производства . Промышленные роботы автоматизированы, программируются и способны перемещаться по трем и более осям. [1]

Типичные области применения роботов включают сварку , покраску, сборку, разборку . [2] подбор и размещение печатных плат , упаковка и маркировка , укладка на поддоны , проверка и тестирование продукции; все это достигается с высокой выносливостью, скоростью и точностью. Они могут помочь в погрузочно-разгрузочных работах .

, в 2022 году во всем мире эксплуатировалось около 3 903 633 промышленных роботов По данным Международной федерации робототехники (IFR) . [3] [4]

Виды и особенности [ править ]

Существует шесть типов промышленных роботов. [5]

Шарнирно-сочлененные роботы [ править ]

Шарнирно-сочлененные роботы [5] являются наиболее распространенными промышленными роботами. [6] Они похожи на человеческую руку , поэтому их еще называют роботизированной рукой или рукой-манипулятором . [7] Их шарниры с несколькими степенями свободы позволяют шарнирным рукам совершать широкий диапазон движений.

Автономный робот [ править ]

Автономный робот — это робот , который действует, не прибегая к контролю со стороны человека. Первые автономные роботы были известны как Элмер и Элси и были созданы в конце 1940-х годов У. Греем Уолтером . Они были первыми роботами в истории, которые были запрограммированы «думать» так же, как биологический мозг, и имели свободу воли. [8] Элмера и Элси часто называли черепахами из-за их формы и манеры передвижения. Они были способны к фототаксису — движению, происходящему в ответ на световой раздражитель. [9]

Роботы координатах в декартовых

декартовы роботы, [5] также называемые прямолинейными, портальными роботами и роботами xyz. [6] иметь три призматических шарнира для перемещения инструмента и три поворотных шарнира для его ориентации в пространстве.

Чтобы иметь возможность перемещать и ориентировать эффекторный орган во всех направлениях, такому роботу необходимо 6 осей (или степеней свободы). В двумерной среде достаточно трех осей: двух для перемещения и одной для ориентации. [10]

Роботы с цилиндрическими координатами [ править ]

Цилиндрические координатные роботы [5] характеризуются поворотным шарниром в основании и по меньшей мере одним призматическим шарниром, соединяющим его звенья. [6] Они могут перемещаться вертикально и горизонтально путем скольжения. Компактная конструкция эффектора позволяет роботу достигать ограниченного рабочего пространства без потери скорости. [6]

Роботы со сферическими координатами [ править ]

Роботы со сферическими координатами имеют только вращающиеся соединения. [5] Это одни из первых роботов, которые использовались в промышленности. [6] Они обычно используются для обслуживания машин при литье под давлением, литье пластмасс под давлением и экструзии, а также для сварки. [6]

SCARA robots СКАРА editроботы

ШКАЛА [5] — это аббревиатура от «Рука робота с селективной сборкой соответствия». [11] Роботы SCARA можно узнать по двум параллельным суставам , обеспечивающим движение в плоскости XY. [5] Вращающиеся валы расположены на эффекторе вертикально. Роботы SCARA используются для работ, требующих точных боковых движений. Они идеально подходят для сборки. [6]

Дельта-роботы [ править ]

Дельта-роботы [5] их также называют роботами с параллельными соединениями. [6] Они состоят из параллельных звеньев, соединенных с общей базой. Роботы Delta особенно полезны для задач прямого управления и операций с высокой маневренностью (например, задач быстрого захвата и размещения). Роботы Delta используют преимущества системы рычагов с четырьмя стержнями или параллелограммами.

Кроме того, промышленные роботы могут иметь последовательную или параллельную архитектуру.

Серийные манипуляторы [ править ]

Последовательные архитектуры, также известные как последовательные манипуляторы, являются очень распространенными промышленными роботами и представляют собой серию звеньев, соединенных приводимыми в действие двигателем шарнирами, которые простираются от основания до рабочего органа. SCARA, Стэнфордские манипуляторы — типичные примеры этой категории.

Параллельная архитектура [ править ]

Параллельный манипулятор сконструирован таким образом, что каждая цепь обычно короткая, простая и, таким образом, может быть устойчивой к нежелательному движению по сравнению с последовательным манипулятором . Ошибки в позиционировании одной цепи усредняются вместе с другими, а не суммируются. Каждый привод по-прежнему должен двигаться в пределах своей степени свободы , как и серийный робот; однако в параллельном роботе внеосевая гибкость сустава также ограничивается влиянием других цепей. Именно эта жесткость замкнутого контура делает весь параллельный манипулятор жестким по отношению к его компонентам, в отличие от последовательной цепи, которая становится все менее жесткой с увеличением количества компонентов.

параллельные манипуляторы и движения сопутствующие Меньшая подвижность :

Полностью параллельный манипулятор может перемещать объект со степенью свободы до 6 (DoF), определяемой тремя координатами перемещения 3T и тремя координатами вращения 3R для полной подвижности 3T3R . Однако, когда для задачи манипулирования требуется менее 6 степеней свободы, использование манипуляторов с меньшей мобильностью (менее 6 степеней свободы) может принести преимущества с точки зрения более простой архитектуры, более легкого управления, более быстрого движения и более низкой стоимости. Например, робот Delta с 3 степенями свободы имеет меньшую мобильность 3T и оказался очень успешным для приложений быстрого перемещения и поступательного позиционирования. Рабочее пространство манипуляторов с низкой мобильностью можно разложить на подпространства «движения» и «ограничений». Например, 3 координаты положения составляют подпространство движения робота Delta с 3 степенями свободы, а 3 координаты ориентации находятся в подпространстве ограничений. Подпространство движения манипуляторов с меньшей подвижностью может быть далее разложено на независимые (желаемые) и зависимые (сопутствующие) подпространства: состоящие из «сопутствующего» или «паразитного» движения, которое представляет собой нежелательное движение манипулятора. [12] Изнурительные эффекты сопутствующих движений должны быть смягчены или устранены при успешной разработке манипуляторов с меньшей подвижностью. Например, робот Дельта не имеет паразитного движения, поскольку его рабочий орган не вращается.

Автономия [ править ]

Роботы демонстрируют разную степень автономности . Некоторые роботы запрограммированы так, чтобы снова и снова добросовестно выполнять определенные действия (повторяющиеся действия) без изменений и с высокой степенью точности. Эти действия определяются запрограммированными процедурами, которые определяют направление, ускорение, скорость, замедление и расстояние серии скоординированных движений.

Другие роботы гораздо более гибки в отношении ориентации объекта, с которым они работают, или даже задачи, которую необходимо выполнить над самим объектом, которую роботу, возможно, даже потребуется идентифицировать. Например, для более точного управления роботы часто содержат машинного зрения , выступающие в качестве визуальных датчиков, связанные с мощными компьютерами или контроллерами. подсистемы [13] Искусственный интеллект становится все более важным фактором в современном промышленном роботе.

История [ править ]

Самый ранний известный промышленный робот, соответствующий определению ISO, был создан «Билл» Гриффит П. Тейлор в 1937 году и опубликован в журнале Meccano Magazine в марте 1938 года. [14] [15] Устройство, похожее на кран, было почти полностью построено из деталей Meccano и приводилось в действие одним электродвигателем. Были возможны пять осей движения, включая захват и вращение захвата . Автоматизация была достигнута с помощью перфоленты для подачи питания на соленоиды, что облегчило перемещение рычагов управления краном. Робот . мог складывать деревянные блоки по заранее запрограммированному шаблону Число оборотов двигателя, необходимое для каждого желаемого движения, сначала было нанесено на миллиметровую бумагу. Затем эта информация была передана на бумажную ленту, которая также приводилась в движение единственным двигателем робота. Крис Шут построил полную копию робота в 1997 году.

Джордж Девол подал заявку на первые патенты на робототехнику в 1954 году (выдан в 1961 году). Первой компанией, производившей робота, была Unimation , основанная Деволом и Джозефом Ф. Энгельбергерами в 1956 году. Роботов Unimation также называли программируемыми транспортными машинами, поскольку их основным назначением поначалу было перемещение объектов из одной точки в другую на расстоянии менее дюжины футов. или около того отдельно. Они использовали гидравлические приводы и были запрограммированы в суставов координатах , т.е. углы различных суставов сохранялись на этапе обучения и воспроизводились в процессе эксплуатации. Они были точны с точностью до 1/10 000 дюйма. [16] (примечание: хотя точность не является подходящей мерой для роботов, ее обычно оценивают с точки зрения повторяемости - см. ниже). Позже Unimation передала лицензию на свою технологию компаниям Kawasaki Heavy Industries и GKN , производящим Unimate в Японии и Англии соответственно. Некоторое время единственным конкурентом Unimation была компания Cincinnati Milacron Inc. из Огайо . Ситуация радикально изменилась в конце 1970-х годов, когда несколько крупных японских конгломератов начали производить аналогичных промышленных роботов.

В 1969 году Виктор Шейнман из Стэнфордского университета изобрел « Стэнфордский манипулятор» — полностью электрический шестиосевой шарнирно-сочлененный робот, предназначенный для создания манипулятора . Это позволило ему точно следовать произвольным траекториям в пространстве и расширило возможности использования робота для более сложных задач, таких как сборка и сварка. Затем Шейнман разработал второе подразделение для Массачусетского технологического института Лаборатории искусственного интеллекта , получившее название «Отделение MIT». Шейнман, получив стипендию от Unimation на разработку своих проектов, продал эти разработки Unimation, которая продолжила их разработку при поддержке General Motors , а затем продавала их как Программируемую универсальную машину для сборки (PUMA).

Промышленная робототехника довольно быстро получила распространение в Европе: в 1973 году на рынок пришли роботы как ABB Robotics , так и KUKA Robotics. Компания ABB Robotics (ранее ASEA) представила IRB 6, одного из первых в мире коммерчески доступных полностью электрических роботов с микропроцессорным управлением. Первые два робота IRB 6 были проданы компании Magnusson в Швеции для шлифовки и полировки изгибов труб и были запущены в производство в январе 1974 года. Также в 1973 году KUKA Robotics построила своего первого робота, известного как FAMULUS . [17] [18] также один из первых шарнирно-сочлененных роботов с шестью осями с электромеханическим приводом.

Интерес к робототехнике возрос в конце 1970-х годов, и многие американские компании начали заниматься этой областью, в том числе такие крупные фирмы, как General Electric и General Motors (которые создали совместное предприятие FANUC Robotics с FANUC японской из США LTD). В число стартапов входили Automatix и Adept Technology , Inc. В разгар бума роботов в 1984 году Unimation была приобретена Westinghouse Electric Corporation за 107 миллионов долларов США. В 1988 году компания Westinghouse продала Unimation Stäubli Faverges SCA французской компании , которая до сих пор производит шарнирно-сочлененные роботы для общепромышленного применения и чистых помещений , и даже купила робототехническое подразделение Bosch в конце 2004 года.

Лишь немногим неяпонским компаниям в конечном итоге удалось выжить на этом рынке, основными из которых являются: Adept Technology , Stäubli , шведско - швейцарская компания ABB Asea Brown Boveri , немецкая компания KUKA Robotics и итальянская компания Comau .

Техническое описание [ править ]

Определение параметров [ править ]

- Количество осей – для достижения любой точки плоскости необходимы две оси; Для достижения любой точки пространства необходимы три оси. Чтобы полностью контролировать ориентацию конца руки (то есть запястья еще три оси ( рыскание, наклон и крен ), требуются ). Некоторые конструкции (например, робот SCARA) обменивают ограничения возможностей движения на стоимость, скорость и точность.

- Степени свободы – это обычно то же самое, что и количество осей.

- Рабочая оболочка – область космоса, до которой может добраться робот.

- Кинематика – фактическое расположение жестких элементов и соединений в роботе, определяющее возможные движения робота. Классы кинематики роботов включают шарнирную, декартову, параллельную и SCARA.

- Грузоподъемность или полезная нагрузка – какой вес может поднять робот.

- Скорость – насколько быстро робот может расположить конец своей руки. Это может быть определено как угловая или линейная скорость каждой оси или как составная скорость, т.е. скорость конца рычага, когда все оси движутся.

- Ускорение – насколько быстро ось может ускоряться. Поскольку это ограничивающий фактор, робот может оказаться не в состоянии достичь указанной максимальной скорости при движении на короткое расстояние или по сложному маршруту, требующему частой смены направления.

- Точность — насколько близко робот может достичь заданной позиции. Когда абсолютное положение робота измеряется и сравнивается с заданным положением, ошибка является мерой точности. Точность можно повысить с помощью внешних датчиков, например, системы технического зрения или инфракрасного излучения. См . калибровку робота . Точность может варьироваться в зависимости от скорости и положения в рабочем диапазоне, а также от полезной нагрузки (см. соответствие).

- Повторяемость – насколько хорошо робот вернется в запрограммированное положение. Это не то же самое, что точность. Возможно, когда ему прикажут перейти в определенное положение XYZ, он доберется только до 1 мм от этого положения. Это будет его точность, которую можно улучшить путем калибровки. Но если это положение запрограммировано в память контроллера и каждый раз, когда оно отправляется туда, оно возвращается в пределах 0,1 мм от запрограммированного положения, тогда повторяемость будет в пределах 0,1 мм.

Точность и повторяемость — это разные меры. Повторяемость обычно является наиболее важным критерием для робота и аналогична понятию «точность» измерения — см. точность и прецизионность . ИСО 9283 [19] излагает метод, с помощью которого можно измерить как точность, так и повторяемость. Обычно робота отправляют на обученную позицию несколько раз, и ошибка измеряется при каждом возвращении на эту позицию после посещения четырех других позиций. Затем повторяемость оценивается количественно с использованием стандартного отклонения этих образцов во всех трех измерениях. Типичный робот, конечно, может допустить ошибку позиционирования, превышающую это значение, и это может стать проблемой для процесса. Причем повторяемость различна в разных частях рабочей зоны, а также меняется в зависимости от скорости и полезной нагрузки. ISO 9283 определяет, что точность и повторяемость должны измеряться при максимальной скорости и максимальной полезной нагрузке. Но это приводит к пессимистическим значениям, тогда как робот мог бы быть гораздо более точным и воспроизводимым при небольших нагрузках и скоростях.Повторяемость в промышленном процессе также зависит от точности конечного исполнительного органа, например захвата, и даже от конструкции «пальцев», которые соответствуют захвату захватываемому объекту. Например, если робот берет винт за головку, винт может находиться под произвольным углом. Последующая попытка вставить винт в отверстие могла легко провалиться. Эти и подобные сценарии можно улучшить с помощью «заходов», например, сделав вход в отверстие коническим.

- Управление движением – для некоторых применений, таких как простая сборка с захватом и перемещением, роботу необходимо просто многократно возвращаться в ограниченное количество заранее заданных положений. Для более сложных применений, таких как сварка и отделка ( покраска распылением ), движение должно постоянно контролироваться, чтобы следовать траектории в пространстве с контролируемой ориентацией и скоростью.

- Источник питания — некоторые роботы используют электродвигатели , другие — гидравлические приводы. Первые быстрее, вторые сильнее и выгоднее в таких приложениях, как окраска распылением, где искра может вызвать взрыв ; однако низкое внутреннее давление воздуха в рукаве может предотвратить попадание легковоспламеняющихся паров, а также других загрязнений. В настоящее время маловероятно увидеть на рынке гидравлических роботов. Дополнительные уплотнения, бесщеточные электродвигатели и искрозащита упростили конструкцию агрегатов, способных работать в среде с взрывоопасной атмосферой.

- Привод – некоторые роботы соединяют электродвигатели с шарнирами через шестерни ; другие подключают двигатель к шарниру напрямую ( прямой привод ). Использование зубчатых колес приводит к измеримому «люфту», то есть свободному движению по оси. В роботизированных манипуляторах меньшего размера часто используются высокоскоростные двигатели постоянного тока с низким крутящим моментом, которые обычно требуют высоких передаточных чисел; у этого есть недостаток – люфт. В таких случаях гармонический привод . часто используется

- Податливость — это мера угла или расстояния, на которое ось робота будет перемещаться при приложении к ней силы. Из-за соблюдения требований, когда робот переходит в положение с максимальной полезной нагрузкой, он будет находиться в положении немного ниже, чем когда он не несет никакой полезной нагрузки. Соблюдение требований также может быть причиной перерегулирования при перевозке большой полезной нагрузки, и в этом случае ускорение необходимо будет уменьшить.

роботов Программирование интерфейсы и

Настройка или программирование движений и последовательностей промышленного робота обычно преподается путем подключения контроллера робота к ноутбуку , настольному компьютеру или (внутренней или Интернет- сети ) .

Робот и набор машин или периферийных устройств называются рабочей ячейкой или ячейкой. Типичная ячейка может содержать устройство подачи деталей, формовочную машину и робота. Различные машины «интегрированы» и управляются одним компьютером или ПЛК . То, как робот взаимодействует с другими машинами в ячейке, должно быть запрограммировано, как в отношении их положения в ячейке, так и в отношении синхронизации с ними.

Программное обеспечение: На компьютере установлено соответствующее интерфейсное программное обеспечение. Использование компьютера значительно упрощает процесс программирования. Специализированное программное обеспечение робота запускается либо в контроллере робота, либо в компьютере, либо в обоих случаях, в зависимости от конструкции системы.

Есть два основных объекта, которые необходимо обучить (или запрограммировать): позиционные данные и процедура. Например, в задаче по перемещению шнека из питателя в отверстие сначала необходимо изучить или запрограммировать положения питателя и отверстия. Во-вторых, процедура доставки винта из механизма подачи в отверстие должна быть запрограммирована вместе с любым задействованным вводом/выводом, например, сигналом, указывающим, когда винт находится в механизме подачи и готов к взятию. Цель программного обеспечения робота — облегчить обе эти задачи программирования.

Обучение позициям робота может быть достигнуто несколькими способами:

Позиционные команды Робот может быть направлен в требуемое положение с помощью графического пользовательского интерфейса или текстовых команд, в которых требуемое положение XYZ может быть указано и отредактировано.

Пульт обучения: позиции робота можно обучить с помощью пульта обучения . Это портативный блок управления и программирования. Общими чертами таких агрегатов является возможность вручную отправлять робота в желаемое положение, либо «на дюйм», либо «толчковым шагом» для регулировки положения. У них также есть средства для изменения скорости, поскольку низкая скорость обычно требуется для тщательного позиционирования или во время тестового запуска новой или измененной процедуры. большая кнопка аварийной остановки Обычно в комплект входит . Обычно после того, как робот запрограммирован, подвесной пульт обучения больше не используется. Все пульты обучения оснащены 3-позиционным выключателем . В ручном режиме он позволяет роботу двигаться только тогда, когда он находится в среднем положении (частично нажатом). Если его полностью нажать или полностью отпустить, робот останавливается. Такой принцип работы позволяет использовать естественные рефлексы для повышения безопасности.

Ведение за нос: этот метод предлагают многие производители роботов. В этом методе один пользователь держит манипулятор робота, а другой человек вводит команду, которая обесточивает робота, заставляя его вялым. Затем пользователь вручную перемещает робота в необходимые положения и/или по требуемому пути, в то время как программное обеспечение записывает эти положения в память. Позже программа может направить робота в эти позиции или по заданному пути. Этот метод популярен для таких задач, как распыление краски .

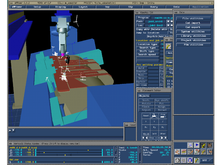

Автономное программирование — это графическое отображение всей ячейки, робота и всех машин или инструментов в рабочем пространстве. Затем робота можно перемещать по экрану и моделировать процесс. Симулятор робототехники используется для создания встроенных приложений для робота, не зависящих от физической работы руки робота и рабочего органа. Преимущества моделирования робототехники заключаются в том, что оно экономит время при разработке приложений робототехники. Это также может повысить уровень безопасности, связанный с роботизированным оборудованием, поскольку до активации системы можно опробовать и протестировать различные сценарии «что, если». Программное обеспечение для моделирования роботов предоставляет платформу для обучения, тестирования, запуска и отладки программ, написанных на различных языках программирования.

Инструменты моделирования роботов позволяют удобно писать и отлаживать программы робототехники в автономном режиме, а окончательную версию программы тестировать на реальном роботе. Возможность предварительного просмотра поведения роботизированной системы в виртуальном мире позволяет опробовать и протестировать различные механизмы, устройства, конфигурации и контроллеры перед их применением в системе «реального мира». Симуляторы робототехники способны обеспечивать расчеты моделируемого движения промышленного робота в реальном времени с использованием как геометрического, так и кинематического моделирования.

Независимые от производства инструменты программирования роботов — относительно новый, но гибкий способ программирования приложений роботов. Используя графический интерфейс пользователя, программирование осуществляется путем перетаскивания предварительно определенных шаблонов/строительных блоков. Они часто включают в себя сочетание моделирования для оценки осуществимости и автономного программирования . Если система способна компилировать и загружать собственный код робота в контроллер робота, пользователю больше не нужно изучать собственный язык каждого производителя . Следовательно, этот подход может стать важным шагом на пути стандартизации методов программирования.

Кроме того , операторы станков часто используют пользовательского интерфейса устройства , обычно сенсорные экраны, которые служат панелью управления оператора. Оператор может переключаться с программы на программу, вносить изменения в программу, а также управлять множеством периферийных устройств, которые могут быть интегрированы в одну роботизированную систему. К ним относятся концевые исполнительные механизмы , устройства подачи компонентов для робота, конвейерные ленты , средства управления аварийной остановкой, системы машинного зрения, системы защитной блокировки , принтеры штрих-кодов и почти бесконечный набор других промышленных устройств, доступ к которым и управление ими осуществляется через панель управления оператора.

Пульт обучения или ПК обычно отключаются после программирования, и затем робот работает по программе, установленной в его контроллере . Однако компьютер часто используется для «контроля» робота и любых периферийных устройств или для предоставления дополнительного хранилища для доступа к многочисленным сложным путям и процедурам.

Инструмент на конце руки [ править ]

Наиболее важным периферийным устройством робота является концевой эффектор или инструмент на конце руки (EOAT). Типичными примерами концевых исполнительных органов являются сварочные устройства (такие как сварочные пистолеты MIG, аппараты для точечной сварки и т. д.), распылители, а также устройства для шлифования и удаления заусенцев (такие как пневматические дисковые или ленточные шлифовальные станки, борфрезы и т. д.) и захваты (такие как пневматические дисковые или ленточные шлифовальные машины, борфрезы и т. д.). устройства, способные захватывать предмет, обычно электромеханические или пневматические ). Другими распространенными способами сбора предметов являются вакуум или магниты . Конечные эффекторы часто очень сложны, изготовлены так, чтобы соответствовать обрабатываемому продукту, и часто способны захватывать множество продуктов одновременно. Они могут использовать различные датчики, помогающие роботизированной системе обнаруживать, обрабатывать и позиционировать продукты.

Управление движением [ править ]

Для данного робота единственными параметрами, необходимыми для полного определения местоположения концевого исполнительного органа (захвата, сварочной горелки и т. д.) робота, являются углы каждого из шарниров или смещения линейных осей (или их комбинации для таких форматов роботов, как как СКАРА). Однако существует много разных способов определения точек. Самый распространенный и удобный способ определения точки — указать для нее декартову координату , т.е. положение «конечного эффектора» в мм в направлениях X, Y и Z относительно начала координат робота. Кроме того, в зависимости от типов соединений, которые может иметь конкретный робот, также необходимо указать ориентацию концевого эффектора по рысканию, тангажу и крену, а также расположение острия инструмента относительно лицевой панели робота. Для шарнирного рычага эти координаты должны быть преобразованы контроллером робота в углы шарнира, и такие преобразования известны как декартовы преобразования, которые, возможно, придется выполнять итеративно или рекурсивно для многоосного робота. Математика связи между углами суставов и реальными пространственными координатами называется кинематикой. Видеть управление роботом

Позиционирование по декартовым координатам можно выполнить путем ввода координат в систему или с помощью подвесного пульта обучения, который перемещает робота в направлениях XYZ. Человеку-оператору гораздо проще визуализировать движения вверх/вниз, влево/вправо и т. д., чем перемещать каждый сустав по отдельности. Когда желаемое положение достигнуто, оно определяется каким-либо образом, специфичным для используемого программного обеспечения робота, например, P1-P5 ниже.

Типичное программирование [ править ]

Большинство шарнирно-сочлененных роботов работают, сохраняя в памяти ряд положений и перемещаясь к ним в разные моменты своей последовательности программирования. Например, робот, который перемещает предметы из одного места (корзина А) в другое (корзина Б), может иметь простую программу «взять и разместить», аналогичную следующей:

Определим точки P1–P5:

- Безопасно над заготовкой (определяется как P1)

- 10 см над контейнером A (определяется как P2)

- В позиции для участия из корзины A (определенной как P3)

- 10 см над контейнером B (определяется как P4)

- В позиции для участия из корзины B. (определяется как P5)

Определить программу:

- Перейти к P1

- Перейти к P2

- Перейти к P3

- Закрыть захват

- Перейти к P2

- Перейти на P4

- Перейти к P5

- Открытый захват

- Перейти на P4

- Перейдите к P1 и закончите.

Примеры того, как это будет выглядеть на популярных языках роботов, см. в разделе «Программирование промышленных роботов» .

Особенности [ править ]

Американский национальный стандарт для промышленных роботов и робототехнических систем — Требования безопасности (ANSI/RIA R15.06-1999) определяет сингулярность как «состояние, вызванное коллинеарным выравниванием двух или более осей робота, приводящее к непредсказуемому движению и скорости робота». Это наиболее распространено в роботах-манипуляторах, в которых используется «запястье с тройным вращением». Это запястье, вокруг которого три оси запястья, управляющие рысканьем, тангажем и креном, проходят через одну общую точку. Примером сингулярности запястья является ситуация, когда путь, по которому движется робот, выравнивает первую и третью оси запястья робота (т. е. оси робота 4 и 6). Затем вторая ось запястья пытается повернуть на 180° за нулевое время, чтобы сохранить ориентацию концевого эффектора. Другой распространенный термин для обозначения этой особенности — «переворот запястья». Результат сингулярности может быть весьма драматичным и иметь неблагоприятные последствия для руки робота, рабочего органа и процесса. Некоторые производители промышленных роботов попытались обойти ситуацию, слегка изменив траекторию движения робота, чтобы предотвратить такое состояние. Другой метод — замедлить скорость движения робота, тем самым уменьшив скорость, необходимую запястью для перехода. ANSI/RIA предписало производителям роботов информировать пользователя об особенностях, если они возникают во время ручного управления системой.

Второй тип сингулярности в шестиосных роботах с вертикальным сочленением и разделением запястья возникает, когда центр запястья лежит на цилиндре, центрированном вокруг оси 1 и с радиусом, равным расстоянию между осями 1 и 4. Это называется особенностью плеча. Некоторые производители роботов также упоминают особенности выравнивания, когда оси 1 и 6 совпадают. Это просто частный случай особенностей плеча. Когда робот проходит близко к плечевой сингулярности, сустав 1 вращается очень быстро.

Третий и последний тип сингулярности в шестиосных роботах с вертикальным шарниром и разделением запястья возникает, когда центр запястья лежит в той же плоскости, что и оси 2 и 3.

Сингулярности тесно связаны с явлением блокировки карданного подвеса , которое имеет аналогичную первопричину совмещения осей.

Структура рынка [ править ]

По данным Международной федерации робототехники (IFR) исследования World Robotics 2023 , к концу 2022 года насчитывалось около 3 903 633 действующих промышленных роботов. [3] [4] По оценкам IFR, в 2018 году мировые продажи промышленных роботов составят 16,5 миллиардов долларов США. Годовой оборот робототехнических систем, включая стоимость программного обеспечения, периферийных устройств и системной разработки, оценивается в 48,0 миллиардов долларов США в 2018 году. [20]

Китай является крупнейшим рынком промышленных роботов: в 2018 году было продано 154 032 единицы. [20] В Китае был самый большой действующий запас промышленных роботов: на конец 2018 года их было 649 447. [21] В 2018 году производители промышленных роботов из США отправили на заводы в США 35 880 роботов, что на 7% больше, чем в 2017 году. [22]

Крупнейшим потребителем промышленных роботов является автомобильная промышленность с долей рынка 30%, затем электротехническая и электронная промышленность с 25%, металлургическая и машиностроительная промышленность с 10%, резиновая и пластмассовая промышленность с 5%, пищевая промышленность с 5%. [20] В текстильной, швейной и кожевенной промышленности действуют 1580 единиц. [23]

Предполагаемый годовой объем поставок промышленных роботов по всему миру (в единицах): [3] [4] [24]

| Год | Поставлять |

|---|---|

| 1998 | 69,000 |

| 1999 | 79,000 |

| 2000 | 99,000 |

| 2001 | 78,000 |

| 2002 | 69,000 |

| 2003 | 81,000 |

| 2004 | 97,000 |

| 2005 | 120,000 |

| 2006 | 112,000 |

| 2007 | 114,000 |

| 2008 | 113,000 |

| 2009 | 60,000 |

| 2010 | 118,000 |

| 2012 | 159,346 |

| 2013 | 178,132 |

| 2014 | 229,261 |

| 2015 | 253,748 |

| 2016 | 294,312 |

| 2017 | 381,335 |

| 2018 | 422,271 |

| 2019 | 373,240 |

| 2020 | 383,545 |

| 2021 | 517,385 |

| 2022 | 553,052 |

Здоровье и безопасность [ править ]

Международная федерация робототехники прогнозирует рост внедрения промышленных роботов во всем мире и оценивает, что к 2020 году на заводах по всему миру будет установлено 1,7 миллиона новых роботов [IFR 2017]. Архивировано 11 февраля 2017 г. на Wayback Machine . Быстрый прогресс в технологиях автоматизации (например, стационарные роботы, коллаборативные и мобильные роботы и экзоскелеты) потенциально может улучшить условия труда, но также и привести к возникновению опасностей на рабочих местах на производстве. [25] [3] Несмотря на отсутствие данных профессионального надзора о травмах, связанных именно с роботами, исследователи из Национального института безопасности и гигиены труда США (NIOSH) выявили 61 смерть, связанную с роботами, в период с 1992 по 2015 год, используя поиск по ключевым словам Бюро статистики труда. (BLS) База данных исследований переписи смертельных профессиональных травм (см. информацию Центра исследований профессиональной робототехники ). Используя данные Бюро статистики труда, NIOSH и его государственные партнеры расследовали 4 смертельных случая, связанных с роботами, в рамках Программы оценки и контроля смертности . Кроме того, Управление по безопасности и гигиене труда (OSHA) расследовало десятки смертей и травм, связанных с роботами, с которыми можно ознакомиться на странице поиска несчастных случаев OSHA . Число травм и смертельных исходов может со временем увеличиться из-за увеличения количества совместных и сосуществующих роботов, экзоскелетов с приводом и автономных транспортных средств в рабочей среде.

Стандарты безопасности разрабатываются Ассоциацией робототехнической промышленности (RIA) совместно с Американским национальным институтом стандартов (ANSI). [4] 5 октября 2017 года OSHA, NIOSH и RIA подписали альянс для совместной работы по расширению технических знаний, выявлению и оказанию помощи в устранении потенциальных опасностей на рабочем месте, связанных с традиционными промышленными роботами и новыми технологиями установок и систем для совместной работы человека и робота. и помочь определить необходимые исследования для снижения опасностей на рабочем месте. 16 октября NIOSH открыл Центр исследований профессиональной робототехники , чтобы «обеспечить научное лидерство в разработке и использовании профессиональных роботов, которые повышают безопасность, здоровье и благополучие работников». На данный момент исследовательские потребности, определенные NIOSH и его партнерами, включают: отслеживание и предотвращение травм и смертельных случаев, стратегии вмешательства и распространения информации для продвижения безопасных процедур управления и обслуживания машин, а также внедрение эффективных научно обоснованных вмешательств в практику на рабочем месте.

См. также [ править ]

- Автоматизация

- Домашний робот

- Обработчик барабана

- Интеллектуальный помощник на производстве (iiwa)

- Отключение света (производство)

- Мобильные промышленные роботы

- Робот с декартовыми координатами

- Портальный робот

- Безопасность робототехники на рабочем месте

Ссылки [ править ]

- ^ «ISO 8373:2021(ru) Робототехника. Словарь» . www.iso.org .

- ^ Разборка с помощью робота для переработки аккумуляторов электромобилей.

- ^ Jump up to: Перейти обратно: а б с [1]

- ^ Jump up to: Перейти обратно: а б с [2]

- ^ Jump up to: Перейти обратно: а б с д и ж г час «Техническое руководство OSHA (OTM) | Раздел IV: Глава 4 — Безопасность промышленных роботов и робототехнических систем | Управление по охране труда» . www.osha.gov . Проверено 15 ноября 2020 г.

- ^ Jump up to: Перейти обратно: а б с д и ж г час Гуарана-сделай сам (30 июня 2020 г.). «Шесть лучших типов промышленных роботов в 2020 году» . DIY-Робототехника . Проверено 15 ноября 2020 г.

- ^ «Роботы и роботизированные устройства — Словарь» . www.iso.org . 2012 . Проверено 15 ноября 2020 г.

- ^ «Самые первые «мозги» роботов были сделаны из старых будильников» . Гизмодо . 07.03.2012 . Проверено 11 января 2024 г.

- ^ «Грей Уолтер конструирует первых электронных автономных роботов; происхождение социальной робототехники: история информации» . www.historyofinformation.com . Проверено 11 января 2024 г.

- ^ «Промышленная робототехника: практическое руководство» . www.usinenouvelle.com (на французском языке) . Проверено 15 ноября 2020 г.

- ^ «Как узнать, подходит ли робот SCARA для вашего применения» . www.fanuc.eu (на французском языке). Архивировано из оригинала 15 апреля 2021 г. Проверено 15 ноября 2020 г.

- ^ Нигату, Хассен; Ихун, Йимескер (2020). «Алгебраический взгляд на одновременное движение 3RPS и 3PRS PKMS» (PDF) . В Ларошелле, Пьер; Маккарти, Дж. Майкл (ред.). Материалы симпозиума USCToMM 2020 года по механическим системам и робототехнике . Механизмы и машиноведение. Том. 83. Чам: Международное издательство Springer. стр. 242–252. дои : 10.1007/978-3-030-43929-3_22 . ISBN 978-3-030-43929-3 . S2CID 218789290 .

- ^ Турек, Фред Д. (июнь 2011 г.). «Основы машинного зрения. Как заставить роботов видеть» . Технические обзоры НАСА . 35 (6): 60–62. Архивировано из оригинала 27 января 2012 г. Проверено 29 ноября 2011 г.

- ^ «Автоматический кран для установки блоков». Журнал «Мекано» . 23 (3). Ливерпуль, Великобритания: Meccano: 172. Март 1938 г.

- ^ Тейлор, Гриффит П. (1995). Робин Джонсон (ред.). Робот Гаргантюа . Гаргантюа: Constructor Quarterly.

- ^ «Международная федерация робототехники» . IFR Международная федерация робототехники . Проверено 16 декабря 2018 г.

- ^ KUKA-Roboter.de: 1973 г. Первый робот KUKA. Архивировано 20 февраля 2009 г. в Wayback Machine, английский, 28 марта 2010 г.

- ^ «История промышленных роботов» (PDF) . Архивировано из оригинала (PDF) 24 декабря 2012 г. Проверено 27 октября 2012 г.

- ^ «EVS-EN ISO 9283:2001» . Архивировано из оригинала 10 марта 2016 года . Проверено 17 апреля 2015 г.

- ^ Jump up to: Перейти обратно: а б с «Краткий обзор промышленных роботов World Robotics 2019» (PDF) . ifr.org . Архивировано (PDF) из оригинала 6 апреля 2018 года . Проверено 10 октября 2019 г.

- ^ «Оперативный запас промышленных роботов на конец года в отдельных странах» (PDF) . Архивировано из оригинала (PDF) 11 октября 2019 г. Проверено 26 октября 2019 г.

- ^ ЛеВайн, Стив; Уодделл, Каве (01 марта 2019 г.). «Большой американский робот-толчок» . Аксиос (сайт) . Проверено 1 марта 2019 г.

- ^ Саймон Кокс (5 октября 2017 г.). «Беспокойство по поводу преждевременной индустриализации» . Экономист . Архивировано из оригинала 21 октября 2017 года.

- ^ «Китай обгоняет США по плотности роботов» .

- ^ Технология, Комитет по информации; Автоматизация; Рабочая сила и США; Совет по информатике и телекоммуникациям; наук, отдел инженерии и физики; наук, Национальные академии; Инженерное дело; Медицина и (16 марта 2017 г.). Информационные технологии и рабочая сила США: где мы находимся и куда нам двигаться дальше? . дои : 10.17226/24649 . ISBN 9780309454025 .

Дальнейшее чтение [ править ]

- Ноф, Шимон Ю. (редактор) (1999). Справочник по промышленной робототехнике , 2-е изд. Джон Уайли и сыновья. 1378 стр. ISBN 0-471-17783-0 .

- Ларс Вестерлунд (автор) (2000). Вытянутая рука человека. ISBN 91-7736-467-8 .

- Михал Гургул (автор) (2018). Промышленные роботы и коботы: все, что вам нужно знать о своем будущем коллеге. ISBN 978-83-952513-0-6 .

Внешние ссылки [ править ]

- Промышленные роботы и безопасность робототехнических систем (по OSHA , поэтому в открытом доступе ).

- Международная федерация робототехники IFR (по всему миру)

- Ассоциация робототехнической промышленности RIA (Северная Америка)

- BARA, Британская ассоциация автоматизации и робототехники (Великобритания)

- Центр исследований профессиональной NIOSH робототехники

- Стандарты безопасности, применяемые к робототехнике

- Стратегии использования новых технологий из INRS. Архивировано 21 февраля 2018 г. в Wayback Machine.

- Охрана машины — почему это юридическое требование. Архивировано 15 апреля 2021 г. на Wayback Machine.