Тест на солевой туман

Испытание в соляном тумане (или испытание в соляном тумане ) — это стандартизированный и популярный метод испытания на коррозию , используемый для проверки коррозионной стойкости материалов и поверхностных покрытий . Обычно испытуемые материалы являются металлическими (хотя камень, керамика и полимеры также могут быть испытаны) и имеют поверхностное покрытие, которое призвано обеспечить определенную степень защиты от коррозии основного металла.

Испытание в солевом тумане — это ускоренное испытание на коррозию, которое вызывает коррозионное воздействие на образцы с покрытием, чтобы оценить (в основном сравнительно) пригодность покрытия для использования в качестве защитного покрытия. Появление продуктов коррозии ( ржавчины или других оксидов) оценивают по истечении заданного периода времени. Продолжительность испытаний зависит от коррозионной стойкости покрытия; как правило, чем более устойчиво к коррозии покрытие, тем дольше период испытаний до появления коррозии или ржавчины.

Испытание в солевом тумане является одним из наиболее распространенных и давно зарекомендовавших себя испытаний на коррозию. ASTM B117 был первым международно признанным стандартом по солевому туману, первоначально опубликованным в 1939 году. Другими важными соответствующими стандартами являются ISO 9227, JIS Z 2371 и ASTM G85.

Приложение [ править ]

Тестирование в солевом тумане популярно, поскольку оно относительно недорогое, быстрое, хорошо стандартизированное и достаточно воспроизводимое. Хотя может существовать слабая корреляция между продолжительностью испытания в солевом тумане и ожидаемым сроком службы покрытия в некоторых покрытиях, таких как горячеоцинкованная сталь , это испытание приобрело всемирную популярность благодаря низкой стоимости и быстрым результатам. Большинство камер солевого распыления сегодня используются НЕ для прогнозирования коррозионной стойкости покрытия, а для поддержания процессов нанесения покрытия, таких как предварительная обработка и покраска, гальваника, гальванизация и тому подобное, на сравнительной основе. Например, чтобы быть принятыми в производство, предварительно обработанные и окрашенные компоненты должны пройти 96 часов распыления нейтральной соли. Несоблюдение этого требования подразумевает нестабильность химического процесса предварительной обработки или качества краски, которую необходимо немедленно устранить, чтобы последующие партии имели желаемое качество. Чем дольше проводятся ускоренные коррозионные испытания, тем дольше процесс остается неконтролируемым и больше потери в виде несоответствующих партий.Таким образом, основным применением испытания в солевом тумане является возможность быстрого сравнения фактических и ожидаемых значений. устойчивость к коррозии . Чаще всего время, необходимое для появления оксидов на испытуемых образцах, сравнивается с ожидаемым, чтобы определить, пройден тест или нет. По этой причине испытание в солевом тумане чаще всего применяется при проверке качества, где его, например, можно использовать для проверки эффективности производственного процесса, такого как покрытие поверхности металлической детали.Испытание в солевом тумане малоприменимо для прогнозирования того, как материалы или поверхностные покрытия будут противостоять коррозии в реальном мире, поскольку оно не создает, не воспроизводит и не ускоряет реальные коррозионные условия. циклические испытания на коррозию Для этого лучше подходят .

Испытательное оборудование [ править ]

Аппаратура для испытаний состоит из закрытого испытательного шкафа/камеры, в которой раствор соленой воды (5% NaCl) распыляется с помощью распылительной насадки (форсунок) с использованием сжатого воздуха. Это создает в камере коррозионную среду в виде густого тумана соленой воды (также называемого туманом или брызгами), в результате чего тестовые образцы, подвергающиеся воздействию этой среды, подвергаются сильной коррозии. Объемы камер варьируются от поставщика к поставщику. Если определенный стандарт испытаний в солевом тумане требует минимального объема, он должен быть четко указан и должен соблюдаться. Существует общее историческое мнение, что более крупные палаты могут обеспечить более однородную среду тестирования.

Варианты тестовых растворов для солевого тумана зависят от испытуемых материалов. Наиболее распространенным испытанием материалов на основе стали является испытание на распыление нейтральной соли (часто сокращенно NSS), которое отражает тот факт, что этот тип испытательного раствора готовится с нейтральным pH от 6,5 до 7,2. Для поддержания нейтрального pH соляную кислоту или гидроксид натрия добавляют , чтобы снизить или повысить pH до необходимого диапазона. Результаты обычно представляются в виде часов испытаний в NSS без появления продуктов коррозии (например, 720 часов в NSS согласно ISO 9227). Решения на основе синтетической морской воды также обычно указываются некоторыми компаниями и стандартами. В другие тестовые растворы добавляются другие химические вещества , включая уксусную кислоту (часто сокращенно ASS) и уксусную кислоту с хлоридом меди (часто сокращенно CASS), каждый из которых выбран для оценки декоративных покрытий, таких как гальванические медь-никель-хром, гальванические медь-хром. никель или анодированный алюминий . Эти подкисленные тестовые растворы обычно имеют pH от 3,1 до 3,3.

Некоторые источники не рекомендуют использовать испытательные шкафы ASS или CASS взаимозаменяемо для тестов NSS из-за риска перекрестного загрязнения . Утверждается, что тщательная очистка корпуса после теста CASS очень затруднительна. ASTM не решает эту проблему, но ISO 9227 не рекомендует этого делать, а если это необходимо, то рекомендует тщательную очистку.

Хотя большинство испытаний солевого тумана являются непрерывными, т.е. испытуемые образцы подвергаются воздействию непрерывного образования соляного тумана в течение всего времени испытания, некоторые из них не требуют такого воздействия. Такие испытания обычно называют модифицированными испытаниями в солевом тумане. ASTM G85 является примером стандарта испытаний, который содержит несколько модифицированных испытаний в солевом тумане, которые являются вариациями базового испытания в солевом тумане.

испытания в Модифицированные солевом тумане

АСТМ G85 [1] является самым популярным глобальным стандартом испытаний, охватывающим модифицированные испытания в солевом тумане. Всего существует пять таких испытаний, которые в ASTM G85 указаны в приложениях от A1 до A5.

Многие из этих модифицированных испытаний первоначально возникли в определенном секторе промышленности с целью удовлетворения потребности в испытаниях на коррозию , способных воспроизвести эффекты естественной коррозии и ускорить эти эффекты.

Это ускорение достигается за счет использования химически измененных растворов солевого тумана, часто в сочетании с другими испытательными климатическими условиями и, в большинстве случаев, относительно быстрой смены этих испытательных климатических условий с течением времени. Несмотря на свою популярность в некоторых отраслях, модифицированные испытания солевым туманом во многих случаях были заменены испытаниями на циклическую коррозию (CCT). Тип камер для испытаний на воздействие окружающей среды, используемых для модифицированных испытаний в солевом тумане по стандарту ASTM G85, в целом аналогичен камерам, используемым для испытаний по стандарту ASTM B117 , но часто имеет некоторые дополнительные функции, такие как автоматическая система циклического управления климатом.

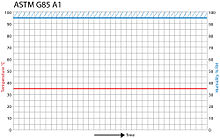

ASTM G85 Приложение A1 – Испытание на распыление соли уксусной кислоты (нециклическое) Это испытание можно использовать для определения относительной устойчивости к коррозии декоративного хромирования литья из стали и цинка давлением под при воздействии соляного тумана с уксусной кислотой при повышенной температуре. Этот тест также называется тестом ASS.Образцы для испытаний помещают в закрытую камеру и подвергают непрерывному непрямому распылению раствора соленой воды, приготовленного в соответствии с требованиями стандарта на испытания и подкисленного (рН 3,1–3,3) добавлением уксусной кислоты. Этот спрей распыляется на образцы из расчета 1–2 мл/80 см. 2 /час, при температуре камеры 35°С. Этот климат поддерживается в условиях постоянного устойчивого состояния. Продолжительность теста варьируется. [2]

ASTM G85 Приложение A2 – Испытание в кислотном соляном тумане (циклическое).

Это испытание можно использовать для проверки относительной стойкости к коррозии алюминиевых сплавов при воздействии изменяющегося климата солевого тумана уксусной кислоты с последующей сушкой на воздухе, а затем высокой влажностью, и все это при повышенной температуре. Этот тест также называется тестом MASTMAASIS.Образцы для испытаний помещаются в закрытую камеру и подвергаются воздействию изменяющегося климата, что включает в себя следующий повторяющийся цикл из трех частей. 0,75 часа воздействия непрерывного непрямого распыления раствора соленой воды, приготовленного в соответствии с требованиями стандарта испытаний и подкисленного (рН 2,8–3,0) добавлением уксусной кислоты. Этот спрей распыляется на образцы из расчета 1–2 мл/80 см. 2 /час. За этим следует двухчасовое выдерживание в условиях воздушной сушки (продувки). Затем следует 3,25 часа воздействия климата с высокой влажностью, которая постепенно повышается до уровня от 65% до 95% относительной влажности. Весь цикл испытаний проходит при постоянной температуре камеры 49 °C. Количество повторений цикла и, следовательно, продолжительность теста варьируются. [2]

ASTM G85 Приложение A3 – Испытание на подкисление морской воды (циклическое)

Это испытание можно использовать для проверки относительной устойчивости к коррозии алюминиевых сплавов и других металлов с покрытием или без покрытия при воздействии изменяющегося климата в виде брызг подкисленной синтетической морской воды с последующей высокой влажностью и при повышенной температуре. Этот тест также называется тестом SWAAT.Образцы для испытаний помещаются в закрытую камеру и подвергаются воздействию изменяющегося климата, что включает в себя следующий повторяющийся цикл, состоящий из двух частей. Во-первых, 30-минутное воздействие непрерывного непрямого распыления раствора синтетической морской воды, приготовленного в соответствии с требованиями стандарта испытаний и подкисленного (рН 2,8–3,0) добавлением уксусной кислоты. Этот спрей распыляется на образцы из расчета 1–2 мл/80 см. 2 /час. За этим следует 90-минутное воздействие климата с высокой влажностью (относительная влажность выше 98%). Весь цикл испытаний проводится при постоянной температуре камеры 49 °C (может быть снижена до 24–35 °C для образцов с органическим покрытием). Количество повторений цикла и, следовательно, продолжительность теста варьируются. [2]

ASTM G85 Приложение A4 – SO

2 Испытание солевым туманом (циклическое)

Это испытание можно использовать для проверки относительной устойчивости к коррозии образцов продукции, которые могут столкнуться с комбинированным SO.

2 /соляные брызги/кислотные дожди в течение обычного срока службы.Образцы для испытаний помещаются в закрытую камеру и подвергаются воздействию одного из двух возможных циклов изменения климата. В любом случае воздействие солевого тумана может быть вызвано брызгами соленой воды или синтетической морской водой, приготовленной в соответствии с требованиями стандарта испытаний. Наиболее подходящий цикл испытаний и растворы для распыления должны быть согласованы между сторонами.

Первый климатический цикл включает непрерывное непрямое распыление раствора нейтральной (pH 6,5–7,2) соленой/синтетической морской воды, который выпадает на образцы со скоростью 1–2 мл/80 см. 2 /час. Во время этого распыления в камеру дозируется SO.

2 газа по ставке 35 см 3 /минута/м 3 объема камеры, по 1 часу каждые 6 часов распыления. Весь цикл испытаний проходит при постоянной температуре камеры 35 °C. Количество повторений цикла и, следовательно, продолжительность теста варьируются.

Второй климатический цикл включает 0,5 часа непрерывного непрямого распыления нейтрального (рН 6,5–7,2) раствора соленой воды/синтетической морской воды, который выпадает на образцы со скоростью 1–2 мл/80 см. 2 /час. Затем следует 0,5-часовое дозирование SO.

2 газа по ставке 35 см 3 /минута/м 3 объема камеры. Затем следует 2 часа вымачивания в условиях высокой влажности. Весь цикл испытаний проходит при постоянной температуре камеры 35 °C. Количество повторений цикла и, следовательно, продолжительность теста варьируются. [2]

ASTM G85 Приложение A5 – Испытание на разбавленный электролит в солевом тумане/сухом состоянии (циклическое)

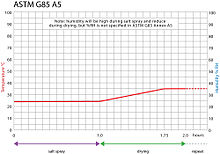

Это испытание можно использовать для проверки относительной устойчивости красок на стали к коррозии при воздействии изменяющегося климата в виде разбавленных соляных брызг при температуре окружающей среды с последующей сушкой на воздухе при повышенной температуре.Это популярный тест в индустрии поверхностных покрытий, где его также называют тестом PROHESION.Образцы для испытаний помещаются в закрытую камеру и подвергаются воздействию изменяющегося климата в рамках следующего цикла, состоящего из двух частей.Сначала проводят 1-часовое воздействие непрерывного непрямого распыления раствора соленой воды, приготовленного в соответствии с требованиями стандарта испытаний и подкисленного (рН 3,1–3,3) добавлением уксусной кислоты.Этот спрей распыляется на образцы из расчета 1–2 мл/80 см. 2 /час, при температуре окружающей среды камеры (21–27 °С). Затем следует выдержка в течение 1 часа в условиях воздушной сушки (продувки) при температуре 35 °C.Цикл повторяется до тех пор, пока не будет достигнута желаемая продолжительность. [2]

Стандартизация [ править ]

Конструкция камеры, процедура испытаний и параметры испытаний стандартизированы в соответствии с национальными и международными стандартами, такими как ASTM B 117 и ISO 9227. Эти стандарты описывают необходимую информацию для проведения этого испытания; параметры испытаний, такие как температура, давление воздуха распыляемого раствора, приготовление раствора для распыления, концентрация, pH и т. д. Ежедневная проверка параметров испытаний необходима для подтверждения соответствия стандартам, поэтому записи должны вестись соответствующим образом. ASTM B117 и ISO 9227 широко используются в качестве эталонных стандартов. Здесь изготавливаются испытательные шкафы в соответствии с указанными требованиями.

Однако эти стандарты испытаний не предоставляют информации о сроках испытаний оцениваемых покрытий, а также о появлении продуктов коррозии в виде солей. Требования согласовываются между заказчиком и производителем. В автомобильной промышленности требования указаны в спецификациях материалов. Различные покрытия по-разному ведут себя при испытании в солевом тумане, и, следовательно, продолжительность испытания для разных типов покрытий будет разной. Например, типичная деталь из стали с гальваническим покрытием из цинка и пассивированной желтой стали выдерживает 96 часов при испытании в соляном тумане без белой ржавчины . Детали из цинк-никелевой стали с гальваническим покрытием могут прослужить более 720 часов при испытании NSS без красной ржавчины (или 48 часов при испытании CASS без красной ржавчины). Установлены требования к продолжительности испытания (часы), а покрытия должны соответствовать минимальным периодам испытаний.

Искусственную морскую воду , которая иногда используется для испытаний солевым туманом, можно найти в ASTM International . Стандартом искусственной морской воды является ASTM D1141-98, который является стандартной практикой приготовления заменителя океанской воды.

Использует [ править ]

Типичные покрытия, которые можно оценить с помощью этого метода:

- Фосфатированные (предварительно обработанные) поверхности (с последующей окраской/грунтовкой/лаком/защитой от ржавчины)

- Покрытие цинком и цинковыми сплавами (см. также гальваническое покрытие ). См. руководство по ISO 4042.

- Гальванический хром , никель , медь , олово.

- Покрытия, нанесенные не электролитически, например покрытия из цинковых чешуек согласно ISO 10683.

- Органические покрытия, такие как средства защиты от ржавчины.

- Красочное покрытие

Горячеоцинкованные поверхности обычно не подвергаются испытаниям в солевом тумане (см. ISO 1461 или ISO 10684). При горячем цинковании образуются карбонаты при воздействии окружающей среды цинка, что защищает металл покрытия и снижает скорость коррозии. Карбонат цинка не образуется, когда горячеоцинкованный образец подвергается воздействию соляного тумана, поэтому этот метод испытаний не дает точного измерения защиты от коррозии. ISO 9223 дает рекомендации по правильному измерению коррозионной стойкости горячеоцинкованных образцов.

Окрашенные поверхности с подстилающим горячеоцинкованным покрытием можно проверить этим методом. См. ИСО 12944-6.

Периоды испытаний варьируются от нескольких часов (например, 8 или 24 часа для фосфатированной стали) до более месяца (например, 720 часов для цинк-никелевых покрытий, 1000 часов для некоторых покрытий из цинковых чешуек).

Библиография [ править ]

- Металлическая отделка. Выпуск путеводителя и каталога. Опубликовано журналом Metal Finishing Magazine, 1996 г.

См. также [ править ]

- Коррозия

- Коррозионная инженерия

- Циклические коррозионные испытания

- Экологическая палата

- Японские промышленные стандарты

- АСТМ Интернешнл

- Международная организация по стандартизации

Дальнейшее чтение [ править ]

- ASTM G85 Модифицированный стандарт испытаний солевого тумана [3]

- Немецкий институт стандартизации eV DIN 50021, испытания распыленного тумана с различными растворами хлорида натрия. Beuth Verlag GmbH, 1988. Этот стандарт был заменен стандартом ISO 9227 и упоминается только в библиографических целях.

- Международная организация по стандартизации ISO. ISO 9227 Испытания на коррозию в искусственной атмосфере. Испытания в солевом тумане, 2006 г.

- Международная организация по стандартизации ISO. ISO 4628-3 Краски и лаки. Оценка деградации покрытий. Обозначение количества и размеров дефектов, а также интенсивности однородных изменений внешнего вида. Часть 3 Оценка степени ржавления

- MIL-STD-810 Вопросы экологической инженерии и лабораторные испытания

- ASTM B117 Условия испытаний, метод и применение [4]

Ссылки [ править ]

- ^ Информация о методах ASTM G85

- ^ Jump up to: Перейти обратно: а б с д и др., Роберт Бабоян, редактор; редакторы раздела Роберт Бабоян ... и др. (2004). Коррозионные испытания и стандарты: применение и интерпретация (2-е изд.). Вест-Коншохокен, Пенсильвания: ASTM International. стр. 132–134. ISBN 0803120982 .

{{cite book}}:|first1=имеет общее имя ( справка ) CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Стандарт АСТМ G85

- ^ Условия испытаний ASTM B117