Процесс укладки

Процесс Lay-Up — это процесс формования композиционных материалов , при котором конечный продукт получается путем наложения определенного количества различных слоев, обычно изготовленных из непрерывных полимерных или керамических волокон и термореактивной полимерной жидкой матрицы . Его можно разделить на сухую и мокрую укладку, в зависимости от того, предварительно пропитаны слои или нет. Сухая укладка — распространенный процесс в авиакосмической промышленности , благодаря возможности получения сложных форм с хорошими механическими свойствами, необходимыми в этой области. Напротив, поскольку технология Wet Lay-Up не позволяет использовать однонаправленные ткани с лучшими механическими свойствами, она в основном применяется во всех других областях, к которым обычно предъявляются более низкие требования с точки зрения производительности. [1] [2]

Основными этапами процесса Lay-Up являются резка, ламинирование и полимеризация. [ нужна ссылка ] Несмотря на то, что некоторые этапы производства могут быть автоматизированы, этот процесс в основном выполняется вручную (поэтому его часто называют процессом ручной укладки ), что приводит к получению ламинатов с высокими производственными затратами и низкой производительностью по сравнению с другими методами. [ нужна ссылка ] Следовательно, в настоящее время он в основном подходит для мелкосерийного производства от 10 до 1000 деталей. [2] [3]

Резка

[ редактировать ]Раскрой ткани — это первый этап процесса Lay-Up. Несмотря на то, что волокна в целом обладают высокой прочностью на разрыв, прочность на сдвиг обычно довольно низкая, поэтому их довольно легко разрезать. Этот процесс может быть ручным, полуавтоматическим или полностью автоматическим. [1]

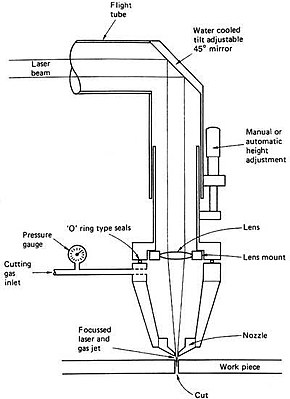

Что касается режущих инструментов, то наиболее распространенными являются ножницы, кусачки, ножи и пилы. Более автоматизированной альтернативой являются системы высечки, которые позволяют достичь более высокой производительности при одновременном ограничении общих затрат, поскольку они позволяют одновременно вырезать больше слоев ткани. [ нужна ссылка ] Эти методы требуют от оператора разных навыков и обеспечивают разную точность отделки, но все они представляют собой механические процедуры и имеют один общий недостаток: физический контакт между режущим инструментом и волокнами. [4] Альтернативным процессом с меньшим трением является ультразвуковой метод, который заключается в разрезании тканей лезвием, приводимым в действие высокочастотными механическими вибрациями, создаваемыми внутренним источником, встроенным в систему. [1] Существуют также полностью бесконтактные методы резки, такие как лазерная резка и гидроабразивная резка , которые обычно встроены в станки с ЧПУ . [ нужна ссылка ] Первый получается с помощью сходящегося луча излучения, который испаряет материал под ним и использует сжатый газ для удаления летучих частиц и расплавленного материала. Последний основан на использовании луча жидкости под высоким давлением, скорость которого в 2,5 раза превышает скорость звука, создавая давление на ткань, превышающее сопротивление материала сжатию, что приводит к чистому разрезу. [ нужна ссылка ] Оба эти метода имеют общий недостаток, который необходимо учитывать при выборе метода резки: балки создают высокотемпературные области вдоль осей реза, в которых физические характеристики материала могут существенно измениться. [1] [5]

В процессе раскроя основным параметром, который следует учитывать, является расположение раскроя , то есть расположение различных фигур, которые нужно вырезать из ткани, чтобы уменьшить количество отходов. [ нужна ссылка ] Выкройки обычно создаются в цифровом виде и, если возможно, передаются на станок с ЧПУ или иным образом копируются вручную. [1]

Ламинирование

[ редактировать ]Ламинирование ткани — второй этап процесса Lay-Up. Это процедура наложения всех слоев в правильном порядке и с правильной ориентацией. В случае мокрой укладки в эту операцию входит подготовка смолы, поскольку ткани еще не пропитаны. Ламинирование обычно выполняется в чистом помещении, чтобы избежать включений частиц внутри слоев, которые могут повлиять на характеристики конечного продукта. [1]

Самым важным инструментом является форма , которая может быть охватывающей или охватывающей в зависимости от применения. Он может быть изготовлен из разных материалов, в зависимости от усадки и коэффициента теплового расширения композитного материала, требуемой жесткости, необходимой обработки поверхности, углов уклона и угла изгиба. [ нужна ссылка ] Кроме того, форма должна быть стабильной при температуре ламинирования, выдерживать рабочее давление, быть устойчивой к износу, быть совместимой с другими используемыми инструментами, устойчивой к моющим растворителям и на нее должно быть легко наносить разделительные средства. [6]

Первым этапом ламинирования является нанесение на форму разделительного средства , что необходимо для предотвращения адгезии между смолой и самой формой. При необходимости для отделки поверхности можно добавить слой отслаивающегося слоя. [ нужна ссылка ] Peel-plies — это нейлоновые пленки, используемые для получения определенной шероховатости поверхности, на которую они наносятся, для защиты при хранении и для улавливания летучих частиц при полимеризации. [ нужна ссылка ] Затем все слои ткани накладываются друг на друга, следуя инструкциям фанерной книжки, в которой указан список всех операций, которые необходимо выполнить в ходе этого процесса. [ нужна ссылка ] Обычно промежуточное уплотнение выполняется через каждые 4 или 5 слоев, чтобы обеспечить удаление воздуха и получение конечного продукта с лучшими механическими характеристиками. [1]

После того, как все слои ткани уложены в правильное положение, сверху накладывается еще один слой пленки с той же целью, что и первый. Над ним добавляется ряд других слоев: антиадгезионная пленка, которая отделяет ламинат от других слоев, но позволяет излишкам смолы проходить сквозь нее; [ нужна ссылка ] отводчик, основная функция которого – поглощение излишков смолы; барьер, отделяющий прокачивающее от дышащего; сапун для равномерного распределения вакуума по внешним поверхностям и предотвращения переноса складок вакуумного мешка на поверхность ламината; вакуумный мешок — гибкая полимерная пленка, обычно изготовленная из нейлона, способная поддерживать вакуум, создаваемый вакуумным насосом . Другими важными элементами являются клапаны и герметик, используемый для герметизации вакуумного мешка. [1] [7] [8] [9]

Этот процесс может быть ручным, полуавтоматическим или полностью автоматическим. Ламинирование, выполняемое полностью вручную, представляет собой длительный и трудный процесс (из-за требуемых строгих допусков). Альтернативой является полуавтоматический процесс, также называемый «механически управляемым», состоящий из машины, которая обрабатывает слои, которые затем оператор наносит на форму. Это полностью автоматический процесс, если машина, например автомат для укладки ленты, также может размещать слои в правильном положении и ориентации. Эти автоматические методы позволяют достичь высоких темпов производства. [1]

Полимеризация

[ редактировать ]Полимеризация ламината — это третий и последний этап процесса укладки. Этот этап имеет первостепенное значение для получения требуемых характеристик конечного продукта. [1]

Полимеризация в автоклаве и промышленной печи.

[ редактировать ]Этот процесс можно проводить при комнатной температуре с помощью только вакуумного насоса для контроля вакуума, с помощью промышленной печи, подключенной к вакуумному насосу, для контроля температуры и вакуума, или с помощью автоклава для контроля температуры, вакуума, а также гидростатического давления. давление . [1] [10]

Полимеризация в автоклаве — метод, позволяющий получить ламинаты с лучшими механическими свойствами, но он самый дорогой и допускает использование только открытых форм. Преимущество обусловлено тем, что давление способствует скреплению слоев композита и удалению воздушных включений и летучих продуктов, повышая качество процесса. [8] [11] Каждая комбинация ткани и смолы имеет свои собственные оптимальные циклы полимеризации, зависящие от смачиваемости волокон и свойств смолы, таких как вязкость и точка гелеобразования. [ нужна ссылка ] Обычно три цикла температуры, давления и вакуума изучаются экспериментально, чтобы получить наилучшее сочетание трех параметров. Полимеризация в промышленной печи аналогична, но без контроля давления. Он менее дорогой и поэтому используется для всех тех ламинатов, которым не требуется высочайшая механическая прочность и жесткость. Более того, поскольку промышленные печи, как правило, больше автоклавов, они используются для компонентов нестандартных размеров. [1]

Полимеризация с литьем в соответствующие матрицы.

[ редактировать ]Полимеризация с литьем в согласованную матрицу используется для плоских ламинатов или ламинатов с простой геометрией и может включать вакуумный насос и электрический или гидравлический источник тепла . Он изготовлен на прессе с охватывающими и охватывающими формами, которые смыкаются, образуя зазор с формой детали, ширина которого регулируется для контроля толщины детали. Пресс не может применять гидростатическое давление, как в автоклаве, а только вертикальное. Формование совмещенных штампов обеспечивает очень высокую степень контроля размеров, хорошее качество поверхности на обеих поверхностях и разумную производительность, но, с другой стороны, оно может допускать перекос волокон и очень дорого обходится. [1] [8] [12]

Проблемы

[ редактировать ]Как Меола и др. » отмечается В книге «Инфракрасная термография при оценке аэрокосмических композитных материалов : «Во время изготовления композитов может возникнуть несколько различных типов дефектов, наиболее распространенными из которых являются несовпадение волокон/зазоров, обрывы волокон, трещины в смоле или поперечные трещины в слоях, пустоты, пористость, шлаковые включения, неравномерное объемное соотношение волокна и смолы, отслоившиеся межламинарные участки, связи, неправильное отверждение и механические повреждения вокруг обработанных отверстий и/или надрезов». [13]

Также необходимо учитывать три основные проблемы, связанные с резкой полимеризованных композиционных материалов. Во-первых, армирующие волокна являются абразивными, поэтому традиционные режущие инструменты не подходят, так как их срок службы будет очень коротким, а их тупые края могут повредить материалы. [ нужна ссылка ] Во-вторых, композиционные материалы имеют низкую теплопроводность, что может вызывать накопление тепла и деформации. [ нужна ссылка ] Последнее заключается в том, что композиционные материалы склонны к расслаиванию при резке, поэтому это необходимо учитывать при выборе метода резки. [14] [15]

Ссылки

[ редактировать ]- ^ Jump up to: а б с д и ж г час я дж к л м Сала, Джузеппе; Ди Ландро, Лука; Айролди, Алессандро; Беттини, Паоло (2015). Аэрокосмические технологии и материалы (1-е изд.). Политехнический институт Милана. стр. 1–24 (глава 37).

- ^ Jump up to: а б Каллистер-младший, Уильям Д.; Ретвиш, Дэвид Г. Материаловедение и инженерия: введение (8-е изд.). Уайли. стр. 626–667 (глава 16). ISBN 978-0-470-41997-7 .

- ^ Свифт, КГ; Букер, Дж. Д. Справочник по выбору производственного процесса . п. 165.

- ^ Фукс, А.Н.; Шеберл, М.; Треммер, Дж.; Заэ, МФ (2013). «Лазерная резка тканей из углеродного волокна» . Процессия по физике . 41 : 372–380. Бибкод : 2013PhPro..41..372F . дои : 10.1016/j.phpro.2013.03.090 .

- ^ Масуд, Фатхи; Сапуан, С.М.; Мохд Ариффин, Мохд Хайрол Ануар; Нукман, Ю.; Байрактар, Эмин (2020). «Процессы резки полимерных композитов, армированных природным волокном» . Полимеры . 12 (6): 4. дои : 10.3390/polym12061332 . ПМК 7361972 . PMID 32545334 .

- ^ Сала, Джузеппе; Ди Ландро, Лука; Айролди, Алессандро; Беттини, Паоло (2015). Аэрокосмические технологии и материалы (1-е изд.). Политехнический институт Милана. стр. 1–24 (глава 42).

- ^ «Что такое вакуумная упаковка?» . Ковентивные композиты. 20 сентября 2018 г. Проверено 1 октября 2018 г.

- ^ Jump up to: а б с Эколд, Джефф (15 января 1994 г.). Проектирование и изготовление композитных конструкций . Вудхед Паблишинг Лимитед. стр. 273–277. ISBN 1-85573-051-0 .

- ^ Маллик, ПК (15 марта 2010 г.). Материалы, проектирование и производство легких транспортных средств . Издательство Вудхед. стр. 227–228. ISBN 978-1-84569-463-0 .

- ^ Министерство труда США. «Полимерные матричные материалы: современные композиты» .

- ^ Джавайд, Мохаммед; Тарик, Мохамед; Саба, Нахид (3 октября 2018 г.). Механические и физические испытания биокомпозитов, армированных волокнами и гибридных композитов . Эльзевир. п. 55. ИСБН 978-0-08-102292-4 .

- ^ Татара, Роберт А. (2011). Справочник по прикладной инженерии пластмасс . Эльзевир. п. 289.

- ^ Меола, Карозена; Боккарди, Симона; Карл Великий, Джованни Мария (29 июня 2016 г.). Инфракрасная термография в оценке аэрокосмических композиционных материалов . Эльзевир. п. 16. ISBN 978-1-78242-172-6 .

- ^ Джавайд, Мохаммед; Тарик, Мохамед; Саба, Нахид (3 октября 2018 г.). Механические и физические испытания биокомпозитов, армированных волокнами и гибридных композитов . Эльзевир. стр. 135–136. ISBN 978-0-08-102292-4 .

- ^ ФиберГласт. «Резка композитного ламината» .