Лазерная резка

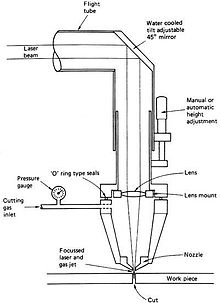

Лазерная резка — это технология, которая использует лазер для испарения материалов, в результате чего получается обрезанный край. Хотя обычно он используется в промышленном производстве, сейчас он используется в школах, на малых предприятиях, в архитектуре и среди любителей. Лазерная резка осуществляется путем направления излучения мощного лазера, чаще всего через оптику. Лазерная оптика и ЧПУ (числовое программное управление) используются для направления лазерного луча на материал. Коммерческий лазер для резки материалов использует систему управления движением, которая следует ЧПУ или G-коду рисунка, подлежащего вырезанию на материале. Сфокусированный лазерный луч направляется на материал, который затем плавится, горит, испаряется или сдувается струей газа. [1] оставляя кромку с высококачественной отделкой поверхности. [2]

История

[ редактировать ]В 1965 году первый серийный станок для лазерной резки был использован для сверления отверстий в алмазных штампах . Эту машину изготовил Западный исследовательский центр электротехники . [3] В 1967 году британцы впервые применили кислородно-струйную лазерную резку металлов. [4] В начале 1970-х годов эта технология была запущена в производство для резки титана для аэрокосмической отрасли. В то же время CO 2 лазеры были адаптированы для резки неметаллов, таких как текстиль , поскольку в то время CO 2 лазеры не были достаточно мощными, чтобы преодолеть теплопроводность металлов . [5]

Процесс

[ редактировать ]

Лазерный луч обычно фокусируется на рабочей зоне с помощью высококачественной линзы. Качество луча напрямую влияет на размер сфокусированного пятна. Самая узкая часть сфокусированного луча обычно имеет диаметр менее 0,0125 дюйма (0,32 мм). В зависимости от толщины материала возможна ширина реза до 0,004 дюйма (0,10 мм). [6] Чтобы иметь возможность начать резку не с края, а где-то еще, перед каждым разрезом делается прокол. Прокалывание обычно включает в себя мощный импульсный лазерный луч, который медленно проделывает отверстие в материале, что занимает около 5–15 секунд для нержавеющей стали , например, толщиной 0,5 дюйма (13 мм).

Параллельные лучи когерентного света от лазерного источника часто имеют диаметр 0,06–0,08 дюйма (1,5–2,0 мм). Этот луч обычно фокусируется и усиливается линзой или зеркалом до очень маленького пятна размером около 0,001 дюйма (0,025 мм), чтобы создать очень интенсивный лазерный луч. Чтобы добиться максимально гладкой поверхности во время контурной резки, необходимо менять направление поляризации луча по мере его прохождения по периферии контурной заготовки. Для резки листового металла фокусное расстояние обычно составляет 1,5–3 дюйма (38–76 мм). [7]

Преимущества лазерной резки перед механической резкой включают более легкое удержание заготовки и меньшее загрязнение заготовки (поскольку нет режущей кромки, которая может загрязниться материалом или загрязнить сам материал). Точность может быть выше, поскольку лазерный луч не изнашивается во время процесса. Также снижается вероятность деформации разрезаемого материала, поскольку лазерные системы имеют небольшую зону термического воздействия . [8] Некоторые материалы также очень трудно или невозможно разрезать более традиционными способами.

Лазерная резка металлов имеет преимущество перед плазменной резкой, поскольку она более точна. [9] и использование меньшего количества энергии при резке листового металла; однако большинство промышленных лазеров не могут прорезать металл большей толщины, чем плазма. Новые лазерные станки, работающие с более высокой мощностью (6000 Вт, в отличие от ранних машин лазерной резки мощностью 1500 Вт), приближаются к плазменным машинам по своей способности резать толстые материалы, но капитальные затраты на такие машины намного выше, чем у машины плазменной резки, способные резать толстые материалы, такие как стальные пластины. [10]

Типы

[ редактировать ]

При лазерной резке используются три основных типа лазеров. CO2 - лазер . подходит для резки, растачивания и гравировки Неодимовый иттрий (Nd) и неодимовый -алюминиевый гранат ( Nd:YAG ) лазеры идентичны по стилю и различаются только областью применения. Nd используется для растачивания и там, где требуется высокая энергия, но малое количество повторений. Лазер Nd:YAG используется там, где необходима очень высокая мощность, а также для расточки и гравировки. как CO2 -лазеры можно использовать Для сварки , так и Nd/Nd:YAG-лазеры . [11]

CO 2 -лазеры обычно «накачиваются» путем пропускания тока через газовую смесь (возбуждение постоянным током) или с использованием радиочастотной энергии (возбуждение радиочастотой). Радиочастотный метод является более новым и стал более популярным. Поскольку конструкции постоянного тока требуют наличия электродов внутри полости, они могут столкнуться с эрозией электродов и налетом электродного материала на стеклянную посуду и оптику . Поскольку ВЧ-резонаторы имеют внешние электроды, они не подвержены этим проблемам.CO 2 лазеры используются для промышленной резки многих материалов, включая титан, нержавеющую сталь, мягкую сталь, алюминий, пластик, дерево, конструкционную древесину, воск, ткани и бумагу. YAG-лазеры в основном используются для резки и гравировки металлов и керамики. [12]

Помимо источника питания, на производительность может влиять и тип газового потока. Распространенные варианты CO 2 -лазеров включают быстрый осевой поток, медленный осевой поток, поперечный поток и пластинчатый. В резонаторе с быстрым осевым потоком смесь углекислого газа, гелия и азота циркулирует с высокой скоростью с помощью турбины или нагнетателя. Лазеры с поперечным потоком циркулируют газовую смесь с меньшей скоростью, что требует более простого вентилятора. Резонаторы с пластинчатым или диффузионным охлаждением имеют статическое газовое поле, которое не требует создания давления или стеклянной посуды, что приводит к экономии на замене турбин и стеклянной посуды.

Лазерный генератор и внешняя оптика (включая фокусирующую линзу) требуют охлаждения. В зависимости от размера и конфигурации системы отходящее тепло может передаваться через хладагент или непосредственно в воздух. Вода является широко используемым хладагентом, обычно циркулирующим через охладитель или систему теплопередачи.

Лазерная микроструя с водоструйным наведением представляет собой лазер , в котором импульсный лазерный луч объединяется со струей воды низкого давления. Он используется для выполнения функций лазерной резки с использованием струи воды для направления лазерного луча, подобно оптическому волокну, посредством полного внутреннего отражения. Преимущества этого в том, что вода также удаляет мусор и охлаждает материал. Дополнительными преимуществами по сравнению с традиционной «сухой» лазерной резкой являются высокие скорости нарезки, параллельный пропил и всенаправленная резка. [13]

Волоконные лазеры — это тип твердотельных лазеров, который быстро развивается в отрасли резки металлов. В отличие от CO 2 , технология Fiber использует твердую усиливающую среду, а не газ или жидкость. «Затравочный лазер» производит лазерный луч, который затем усиливается внутри стеклянного волокна. Волоконные лазеры с длиной волны всего 1064 нанометра создают чрезвычайно маленький размер пятна (до 100 раз меньше по сравнению с CO 2 ), что делает их идеальными для резки отражающих металлических материалов. Это одно из главных преимуществ волокна по сравнению с CO 2 .

Преимущества волоконного лазерного резака включают в себя:

- Быстрые сроки обработки.

- Снижение энергопотребления и счетов – благодаря большей эффективности.

- Повышенная надежность и производительность — не требуется регулировка или выравнивание оптики и замена ламп.

- Минимальное обслуживание.

- Возможность обработки материалов с высокой отражающей способностью, таких как медь и латунь.

- Более высокая производительность – более низкие эксплуатационные расходы обеспечивают большую отдачу от ваших инвестиций. [14]

Методы

[ редактировать ]Существует множество различных методов резки с использованием лазеров, причем разные типы используются для резки разных материалов. Некоторыми из методов являются испарение, плавление и выдувание, выдувание расплава и прожигание, растрескивание под термическим напряжением, скрайбирование, холодная резка и лазерная резка со стабилизацией горения.

Вапоризационная резка

[ редактировать ]При резке испарением сфокусированный луч нагревает поверхность материала до точки воспламенения и образует замочную скважину. Замочная скважина приводит к внезапному увеличению поглощающей способности, быстро углубляя отверстие. По мере того как отверстие углубляется и материал закипает, образующийся пар разрушает расплавленные стенки, выбрасывая выбросы и еще больше увеличивая отверстие. Неплавкие материалы, такие как дерево, углерод и термореактивные пластмассы, обычно разрезаются этим методом.

Растопить и взорвать

[ редактировать ]При резке плавлением и выдуванием или плавлением используется газ под высоким давлением, который выдувает расплавленный материал из зоны резки, что значительно снижает потребляемую мощность. Сначала материал нагревается до температуры плавления, затем струя газа выдувает расплавленный материал из разреза, исключая необходимость дальнейшего повышения температуры материала. Материалы, разрезаемые с помощью этого процесса, обычно представляют собой металлы.

Растрескивание при термическом напряжении

[ редактировать ]Хрупкие материалы особенно чувствительны к термическому разрушению, что используется при растрескивании под термическим напряжением. Луч фокусируется на поверхности, вызывая локальный нагрев и тепловое расширение. В результате образуется трещина, которую затем можно направить, перемещая балку. Трещина может перемещаться в порядке м/с. Обычно его используют при резке стекла.

Скрытое нарезание кремниевых пластин

[ редактировать ]Отделение микроэлектронных чипов, приготовленных при производстве полупроводниковых приборов, от кремниевых пластин может быть выполнено с помощью так называемого процесса скрытого нарезания кубиками, который работает с помощью импульсного Nd:YAG-лазера , длина волны которого (1064 нм) хорошо адаптирована к электронным технологиям. запрещенная зона кремния или 1117 нм (1,11 эВ ).

Реактивная резка

[ редактировать ]Реактивную резку также называют «лазерной газовой резкой со стабилизированным горением» и «пламенной резкой». Реактивная резка аналогична резке кислородной горелкой, но источником воспламенения является лазерный луч. В основном используется для резки углеродистой стали толщиной более 1 мм. Этот процесс можно использовать для резки очень толстых стальных пластин при относительно небольшой мощности лазера.

Допуски и качество поверхности

[ редактировать ]Лазерные резаки имеют точность позиционирования 10 микрометров и повторяемость 5 микрометров. [ нужна ссылка ]

Стандартная шероховатость Rz увеличивается с увеличением толщины листа, но уменьшается с увеличением мощности лазера и скорости резки . При резке низкоуглеродистой стали лазером мощностью 800 Вт стандартная шероховатость Rz составляет 10 мкм для толщины листа 1 мм, 20 мкм для толщины листа 3 мм и 25 мкм для толщины 6 мм.

Где: толщина стального листа в мм; мощность лазера в кВт (некоторые новые лазерные резаки имеют мощность лазера 4 кВт); скорость резки в метрах в минуту. [15]

Этот процесс позволяет обеспечить довольно жесткие допуски , часто с точностью до 0,001 дюйма (0,025 мм). Геометрия детали и механическая надежность машины во многом зависят от допусков. Типичная чистота поверхности в результате лазерной резки может составлять от 125 до 250 микродюймов (от 0,003 до 0,006 мм). [11]

Конфигурации машины

[ редактировать ]

Обычно существует три различных конфигурации промышленных станков для лазерной резки: движущийся материал, гибридная система и летающая оптика. Они относятся к способу перемещения лазерного луча по материалу, подлежащему резке или обработке. Для всех этих осей движения обычно обозначаются оси X и Y. Если режущей головкой можно управлять, она обозначается как ось Z.

Лазеры с движущимся материалом имеют стационарную режущую головку и перемещают материал под ней. Этот метод обеспечивает постоянное расстояние от лазерного генератора до заготовки и единую точку для удаления отходов резки. Для этого требуется меньше оптики, но требуется перемещение заготовки. Аппараты этого типа, как правило, имеют наименьшее количество оптики для доставки луча, но также имеют тенденцию быть самыми медленными.

Гибридные лазеры представляют собой стол, который перемещается по одной оси (обычно по оси X) и перемещает голову по более короткой оси (Y). Это приводит к более постоянной длине пути доставки луча, чем у летающей оптической машины, и может позволить создать более простую систему доставки луча. Это может привести к снижению потерь мощности в системе доставки и большей мощности на ватт, чем у машин с летающей оптикой.

Лазеры с летающей оптикой имеют стационарный стол и режущую головку (с лазерным лучом), которая перемещается по заготовке в обоих горизонтальных измерениях. Фрезы с летающей оптикой удерживают заготовку неподвижно во время обработки и зачастую не требуют зажима материала. Движущаяся масса постоянна, поэтому изменение размера заготовки не влияет на динамику. Станки с летающей оптикой — самый быстрый тип, что выгодно при резке более тонких заготовок. [16]

Летающие оптические машины должны использовать какой-то метод, чтобы учитывать изменение длины луча от обрезания в ближнем поле (близко к резонатору) к обрезанию в дальнем поле (вдали от резонатора). Общие методы управления этим включают коллимацию, адаптивную оптику или использование оси постоянной длины луча.

Пяти- и шестиосные станки позволяют также резать формованные заготовки. Кроме того, существуют различные методы ориентации лазерного луча на фасонную заготовку, обеспечивающие правильное фокусное расстояние и расстояние сопла.

Пульсирующий

[ редактировать ]Импульсные лазеры , которые обеспечивают мощный всплеск энергии в течение короткого периода времени, очень эффективны в некоторых процессах лазерной резки, особенно при прошивке, или когда требуются очень маленькие отверстия или очень низкие скорости резки, поскольку при использовании постоянного лазерного луча тепло может достичь точки плавления всего разрезаемого куска.

Большинство промышленных лазеров имеют возможность генерировать импульсы или резать непрерывную волну (непрерывную волну) под управлением программы ЧПУ ( числовое управление ).

Двойные импульсные лазеры используют серию пар импульсов для повышения скорости съема материала и качества отверстий. По сути, первый импульс удаляет материал с поверхности, а второй предотвращает прилипание выброса к стенкам отверстия или пореза. [17]

Потребляемая мощность

[ редактировать ]Основным недостатком лазерной резки является высокое энергопотребление. КПД промышленного лазера может составлять от 5% до 45%. [18] Потребляемая мощность и эффективность любого конкретного лазера будут варьироваться в зависимости от выходной мощности и рабочих параметров. Это будет зависеть от типа лазера и от того, насколько хорошо он подходит для выполняемой работы. Величина необходимой мощности лазерной резки, известная как тепловложение , для конкретной работы, зависит от типа материала, толщины, используемого процесса (реактивного/инертного) и желаемой скорости резки.

| Материал | Толщина материала | ||||

|---|---|---|---|---|---|

| 0,51 мм | 1,0 мм | 2,0 мм | 3,2 мм | 6,4 мм | |

| Нержавеющая сталь | 1000 | 1000 | 1000 | 1500 | 2500 |

| Алюминий | 1000 | 1000 | 1000 | 3800 | 10000 |

| Мягкая сталь | − | 400 | − | 500 | − |

| Титан | 250 | 210 | 210 | − | − |

| Фанера | − | − | − | − | 650 |

| Бор/эпоксидная смола | − | − | − | 3000 | − |

Скорость производства и резки

[ редактировать ]Максимальная скорость резки (производительность) ограничивается рядом факторов, включая мощность лазера, толщину материала, тип процесса (реактивный или инертный) и свойства материала. Обычные промышленные системы (≥1 кВт) позволяют резать металл из углеродистой стали от 0,51 до 13 мм толщиной . Во многих целях лазер может работать до тридцати раз быстрее, чем стандартное распиливание. [20]

| Материал заготовки | Толщина материала | |||||

|---|---|---|---|---|---|---|

| 0,51 мм | 1,0 мм | 2,0 мм | 3,2 мм | 6,4 мм | 13 мм | |

| Нержавеющая сталь | 42.3 | 23.28 | 13.76 | 7.83 | 3.4 | 0.76 |

| Алюминий | 33.87 | 14.82 | 6.35 | 4.23 | 1.69 | 1.27 |

| Мягкая сталь | − | 8.89 | 7.83 | 6.35 | 4.23 | 2.1 |

| Титан | 12.7 | 12.7 | 4.23 | 3.4 | 2.5 | 1.7 |

| Фанера | − | − | − | − | 7.62 | 1.9 |

| Бор / эпоксидная смола | − | − | − | 2.5 | 2.5 | 1.1 |

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Оберг, с. 1447.

- ^ Томас, Дэниел Дж. (01 февраля 2013 г.). «Влияние параметров лазерной резки на формуемость сложнофазной стали» . Международный журнал передовых производственных технологий . 64 (9): 1297–1311. дои : 10.1007/s00170-012-4087-2 . ISSN 1433-3015 . S2CID 96472642 .

- ^ Бромберг 1991 , с. 202

- ^ Первые дни лазерной резки, П.А. Хилтон, 11-я Северная конференция по лазерной обработке материалов, Лаппеенранта, Финляндия, 20–22 августа 2007 г., http://www.twi-global.com/technical-knowledge/published- документы/первые дни лазерной резки, август 2007 г.

- ^ CHEO, ПК «Глава 2: CO 2 лазеры». Калифорнийский университет в Беркли. Калифорнийский университет в Беркли и Интернет. 14 января 2015 г.

- ^ Тодд, с. 185.

- ^ Тодд, с. 188.

- ^ «Лазерная резка – Процессы резки» . www.twi-global.com . Проверено 14 сентября 2020 г.

- ^ Дэниел Туан, Хоанг (7 октября 2020 г.). «Лазерная резка металлов со многими выдающимися преимуществами» [Лазерная резка металлов со многими выдающимися преимуществами]. vietducmetal.vn (на вьетнамском языке). Архивировано из оригинала 4 ноября 2020 года . Проверено 4 ноября 2020 г.

- ^ Хаппонен, А.; Степанов А.; Пиили, Х.; Салминен, А. (1 января 2015 г.). «Инновационное исследование лазерной резки сложной геометрии из бумажных материалов» . Процессия по физике . 15-я Скандинавская конференция по лазерной обработке материалов, Nolamp 15. 78 : 128–137. Бибкод : 2015PhPro..78..128H . дои : 10.1016/j.phpro.2015.11.025 . ISSN 1875-3892 .

- ^ Jump up to: а б Тодд, с. 186.

- ^ «Что такое лазерная резка? | Процесс лазерной резки» . www.cutlasercut.com . Проверено 14 сентября 2020 г.

- ^ Перротте, Д. и др., «Лазерно-микроструйная резка без тепловых повреждений обеспечивает высочайшую прочность матрицы на излом», Photon Processing in Microelectronics and Photonics IV , под редакцией J. Fieret и др., Proc. ШПИОН Том. 5713 (SPIE, Беллингем, Вашингтон, 2005 г.)

- ^ Фишер, Адам. «Волоконные лазеры» . CTR лазеры.

- ^ «Исследование шероховатости поверхности с помощью лазерной резки, проведенное Мирославом Радовановичем и Предрагом Дашичем» (PDF) . Архивировано из оригинала (PDF) 3 марта 2016 г. Проверено 10 марта 2010 г.

- ^ Каристан, Чарльз Л. (2004). Руководство по лазерной резке для производства . Общество инженеров-технологов. ISBN 9780872636866 .

- ^ Форсман, А; и др. (июнь 2007 г.). «Суперпульс. Формат наносекундных импульсов для улучшения лазерного бурения» (PDF) . Фотонные спектры . Проверено 16 июня 2014 г.

- ^ http://www.laserline.de/tl_files/Laserline/downloads/broschueren/en/Laserline_Image_high_power_diode_laser.pdf - Страница 4: «Высокая электрическая/оптическая эффективность до 45%»

- ^ Тодд, Аллен и Альтинг 1994 , стр. 188.

- ^ «Лазерная резка» . Лазераж . Архивировано из оригинала 28 апреля 2018 г. Проверено 23 августа 2016 г.

Библиография

[ редактировать ]- Бромберг, Джоан (1991). Лазер в Америке, 1950-1970 гг . МТИ Пресс. п. 202. ИСБН 978-0-262-02318-4 .

- Оберг, Эрик; Джонс, Франклин Д.; Хортон, Холбрук Л.; Райффель, Генри Х. (2004). Справочник по машинам (27-е изд.). Industrial Press Inc. Нью-Йорк, штат Нью-Йорк: ISBN 978-0-8311-2700-8 .

- Тодд, Роберт Х.; Аллен, Делл К.; Альтинг, Лео (1994). Справочное руководство по производственным процессам . Industrial Press Inc. ISBN 0-8311-3049-0 .