Общая эффективность оборудования

В этой статье есть несколько проблем. Пожалуйста, помогите улучшить его или обсудите эти проблемы на странице обсуждения . ( Узнайте, как и когда удалять эти шаблонные сообщения )

|

Общая эффективность оборудования [1] ( OEE ) — это показатель того, насколько хорошо используется производственная операция (оборудование, время и материалы) по сравнению с ее полным потенциалом в периоды, когда она запланирована. Он определяет процент производственного времени, которое действительно продуктивно. OEE, равный 100 %, означает, что производятся только хорошие детали (100 % качество ), с максимальной скоростью (100 % производительность ) и без перерывов (100 % доступность ).

Измерение OEE — это передовая производственная практика. Измеряя OEE и лежащие в его основе потери, можно получить важную информацию о том, как систематически улучшать производственный процесс. OEE — это эффективный показатель для выявления потерь, оценки прогресса и повышения производительности производственного оборудования (т. е. устранения отходов). Лучший способ надежного мониторинга OEE — автоматический сбор всех данных непосредственно с машин.

Общая эффективная производительность оборудования (TEEP) — это тесно связанный показатель, который количественно оценивает OEE по календарным часам, а не только по плановым часам работы. TEEP, равный 100 %, означает, что операции выполняются с OEE, равным 100 %, 24 часа в сутки и 365 дней в году (100 % загрузка ).

Термин OEE был придуман Сейити Накадзимой . [2] Он основан на Харрингтона Эмерсона к эффективности труда. подходе [ нужна ссылка ] Общая форма OEE позволяет сравнивать производственные подразделения в разных отраслях. Однако это не абсолютный показатель, и его лучше всего использовать для определения возможностей улучшения производительности процесса и способов достижения этого улучшения. [3] Измерение OEE также часто используется в качестве ключевого показателя эффективности (KPI) в сочетании с усилиями по бережливому производству, чтобы обеспечить показатель успеха. OEE можно проиллюстрировать кратким обсуждением шести показателей, составляющих систему («Шесть больших потерь»).

Расчеты OEE и TEEP

[ редактировать ]OEE производственной единицы рассчитывается как произведение трех отдельных компонентов:

- Доступность : процент запланированного времени, в течение которого операция доступна для выполнения. Часто называется Uptime.

- Производительность: скорость, с которой работает рабочий центр, в процентах от расчетной скорости.

- Качество : произведено хороших единиц в процентах от общего количества начатых единиц. Его обычно называют доходом первого прохода (FPY).

Для расчета общей эффективной производительности оборудования (TEEP) OEE умножается на четвертый компонент:

- Загрузка : процент от общего календарного времени, фактически запланированного для работы.

Расчеты OEE не особенно сложны, но необходимо внимательно относиться к стандартам, которые используются в качестве основы. Кроме того, эти расчеты действительны на уровне рабочего центра или номера детали, но становятся более сложными при свертывании до совокупных уровней. [4]

9. Крупные потери из-за простоев влияют на доступность

[ нужна ссылка ]

- Машина сломана

- Время установки

- Регулировка машины

- Проблемы с качеством материала

- Материал отсутствует

- Член оперативной группы пропал

- Смена инструмента

- Потери при запуске

- Другое-Разное

Общая эффективность оборудования

[ редактировать ]Каждый из трех компонентов OEE указывает на аспект процесса, который можно улучшить. OEE может применяться к любому отдельному рабочему центру или распространяться на уровни отдела или завода. Этот инструмент также позволяет детализировать очень специфический анализ, например, определенный номер детали, смену или любой из нескольких других параметров.Маловероятно, что какой-либо производственный процесс может работать на 100% OEE. Многие производители оценивают свою отрасль, чтобы поставить амбициозную цель; 85% — это не редкость.

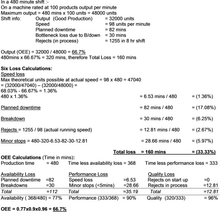

- OEE рассчитывается по формуле (Доступность)*(Производительность)*(Качество)

- Используя примеры, приведенные ниже:

- (Доступность= 86,6%)*(Производительность=93%)*(Качество=91,3%)= (OEE=73,6%)

Альтернативно, и часто проще, OEE рассчитывается путем деления минимального времени, необходимого для производства деталей в оптимальных условиях, на фактическое время, необходимое для производства деталей. Например:

- Общее время: 8-часовая смена или 28 800 секунд, производство 14 400 деталей или одна деталь каждые 2 секунды.

- Максимально возможное время цикла составляет 1,5 секунды, следовательно, для производства 14 400 деталей понадобилось бы всего 21 600 секунд. Остальные 7200 секунд или 2 часа были потеряны.

- OEE теперь равен 21 600 секундам, разделенным на 28 800 секунд (то же самое, что минимальные 1,5 секунды на часть, разделенные на 2 фактические секунды на часть), или 75%.

Общая эффективная производительность оборудования

[ редактировать ]В то время как OEE измеряет эффективность на основе запланированных часов, TEEP измеряет эффективность на основе календарных часов, то есть: 24 часа в сутки, 365 дней в году.

Таким образом, TEEP сообщает о «чистом» использовании активов.

TEEP = Загрузка * OEE [4]

Загрузка

[ редактировать ]Часть «Загрузка» метрики TEEP представляет собой процент времени, в течение которого запланировано выполнение операции, по сравнению с общим доступным календарным временем. Показатель загрузки — это чистое измерение эффективности расписания, предназначенное для исключения влияния на производительность этой операции.

Расчет: Загрузка = Запланированное время/Календарное время.

Пример:

Планируется, что данный рабочий центр будет работать 5 дней в неделю, 24 часа в сутки.

Общее календарное время для данной недели составляет 7 дней по 24 часа.

Загрузка = (5 дней х 24 часа) / (7 дней х 24 часа) = 71,4%

Доступность

[ редактировать ]Часть показателя «Доступность» метрики OEE представляет собой процент запланированного времени, в течение которого операция доступна для работы. Показатель доступности — это чистое измерение времени безотказной работы, предназначенное для исключения влияния качества и производительности. Потери из-за потери доступности называются потерями доступности . [5]

Пример: Для данного рабочего центра предусмотрена смена продолжительностью 8 часов (480 минут) с 30-минутным плановым перерывом, во время перерыва линии останавливаются, а время внепланового простоя составляет 60 минут.

Запланированное время = 480 минут – 30 минут = 450 минут.

Время работы = 480 минут – 30 минут потери графика – 60 минут незапланированного простоя = 390 минут

Расчет: Доступность = время работы / запланированное время. [6]

Доступность = 390 минут / 450 минут = 86,6%

Производительность и производительность

[ редактировать ]Расчет: Производительность ( Производительность ) = (Произведенные детали * Идеальное время цикла) / Время работы. [7]

Пример:

Планируется, что данный рабочий центр будет работать в течение 8-часовой (480-минутной) смены с 30-минутным запланированным перерывом.

Время работы = 450 минут по расписанию – 60 минут внеплановое время простоя = 390 минут

Стандартная ставка для производимой детали составляет 40 единиц/час или 1,5 минуты/единицу.

За смену рабочий центр производит 242 единицы продукции. Примечание. Основой является общее количество единиц, а не единиц товара. Метрика «Производительность» не наказывает за качество.

Время изготовления деталей = 242 единицы * 1,5 минуты/единица = 363 минуты

Производительность (Производительность) = 363 минуты/390 минут = 93,1%

Качество

[ редактировать ]Часть показателя «Качество» показателя OEE представляет собой количество произведенных единиц продукции в процентах от общего количества запущенных единиц. Показатель качества — это чистое измерение доходности процесса, предназначенное для исключения влияния доступности и производительности. Потери из-за дефектов и переделок называются потерями качества и остановками качества .Переработанные единицы, которые были исправлены, учитываются только как незапланированные простои, тогда как списание единиц может повлиять как на время работы, так и на количество единиц.

Расчет: Качество = (Произведено единиц - бракованных единиц) / (Произведено единиц) [6]

Пример:

Произведено 242 шт. 21 неисправен.

(выпущено 242 шт. - 21 бракованная единица) = 221 шт.

221 товарная единица / 242 произведенных единицы = 91,32%

«Шесть больших потерь»

[ редактировать ]

Чтобы лучше определить источники наибольших потерь и определить области, которые следует улучшить для повышения производительности, эти категории ( доступность, производительность и качество ) были подразделены на так называемые «шесть больших потерь». ОЭЭ.

Они классифицируются следующим образом:

| Доступность | Производительность | Качество |

|---|---|---|

| Планируемый простой | Незначительные остановки | Производственный брак |

| Поломки | Потеря скорости | Отклоняет при запуске |

Причина определения потерь в этих категориях заключается в том, чтобы можно было применить конкретные контрмеры для уменьшения потерь и улучшения общего показателя OEE.

Полное производственное обслуживание

[ редактировать ]Постоянное улучшение OEE — цель TPM ( Total Productive Maintenance ). В частности, цель TPM, сформулированная Сейити Накадзимой, заключается в «непрерывном совершенствовании OEE путем привлечения всех, кто на него влияет, к деятельности в небольших группах». Для достижения этой цели в наборе инструментов TPM предусмотрена тактика целенаправленного улучшения, направленная на сокращение каждого из шести типов потерь OEE. Например, тактика целенаправленного улучшения, направленная на систематическое снижение риска поломок, определяет, как улучшить состояние активов и стандартизировать методы работы, чтобы уменьшить количество человеческих ошибок и ускоренного износа.

Сочетание OEE с целенаправленным улучшением превращает OEE из запаздывающего показателя в опережающий. Первым этапом целенаправленного улучшения OEE является достижение стабильного OEE. Тот, который варьируется примерно на 5% от среднего значения для репрезентативной производственной выборки. Как только эффективность активов станет стабильной и на нее не будут влиять изменения в скорости износа оборудования и методах работы. Второй этап улучшения OEE (оптимизации) может быть проведен для устранения хронических потерь. Сочетание тактики целенаправленного улучшения OEE и TPM создает ведущий индикатор, который можно использовать для определения приоритетов управления производительностью. Поскольку процесс TPM обеспечивает эти преимущества за счет небольших кросс-функциональных команд по улучшению, процесс улучшения OEE повышает уровень вовлеченности и ответственности передовой команды, уровень сотрудничества и навыков. Именно такое сочетание OEE как KPI, тактики целенаправленного улучшения TPM и взаимодействия с командой на переднем крае фиксирует успехи и обеспечивает цель TPM — ежегодное улучшение OEE.

эвристика

[ редактировать ]OEE полезен в качестве эвристики , но может выйти из строя в ряде случаев. Например, гораздо дороже может оказатьсязапускать объект в определенное время. Производительность и качество не могут быть независимыми друг от друга или от доступности и загрузки.Опыт может накапливаться со временем. Поскольку производительность менеджеров цехов хотя бы иногда сравнивают с OEE, эти цифры часто ненадежны, и существует множество способов подделать эти цифры. [8]

OEE обладает свойствами среднего геометрического . По существу, он наказывает за изменчивость среди своих подкомпонентов. Например, 20% * 80% = 16%,тогда как 50% * 50% = 25%. Когда существуют асимметричные затраты, связанные с одним или несколькими компонентами, модель может стать менее подходящей.

Рассмотрим систему, в которой цена ошибки исключительно высока. В таких условиях более высокое качество может быть гораздо важнее.в правильной оценке эффективности, а не производительности или доступности. OEE также в некоторой степени предполагает закрытую и потенциально статическую систему. Если можно привлечь дополнительные ресурсы (или сдать неиспользованные ресурсы в аренду другим проектам или бизнес-подразделениям), тогда может быть более целесообразным, например, использовать анализ ожидаемой чистой приведенной стоимости .

Изменчивость потока также может привести к значительным затратам и рискам , которые могут заслуживать дальнейшего моделирования. Анализ чувствительности и меры изменений могут оказаться полезными.

Дальнейшее чтение

[ редактировать ]- Накадзима, Сейичи (1988). Введение в Tpm: комплексное обслуживание производительности . Производительность Пр. ISBN 978-0915299232 .

- Хансен, Роберт С. (2005). Общая эффективность оборудования (OEE) . Промышленная пресса. ISBN 978-0-8311-3237-8 .

- Кох, Арно (2007). OEE для производственной группы . Макигами. ISBN 978-90-78210-08-5 . (Английский). (голландский)., (немецкий).

- Группа разработчиков Productivity Press (1999), OEE для операторов: общая эффективность оборудования , Productivity Press, ISBN 978-1-56327-221-9

- OEE и производные показатели TEEP, PEE, OAE, OPE, OFE, OTE и CTE , Ассоциация MES Center

- Все, что вам нужно знать об OEE , производстве завтрашнего дня

- Общая эффективность оборудования (OEE) – что такое OEE и как рассчитывается OEE?

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Гимарайнш, Нило (16 августа 2019 г.). «OEE, TEEP и IROG! Важные показатели для отрасли» . CONAENGE — Онлайн-конгресс по машиностроению и автоматизации (на бразильском португальском языке) . Проверено 30 мая 2021 г.

- ^ «Происхождение OEE» . Фонд ОЭЭ . Проверено 15 июля 2015 г.

- ^ «Понимание OEE» . Архивировано из оригинала 23 сентября 2016 года . Проверено 7 июля 2015 г.

- ^ Jump up to: а б «Обзор OEE — с методами расчета» (PDF) . Архивировано из оригинала (PDF) 27 сентября 2013 года . Проверено 23 сентября 2013 г.

- ^ «Понимание доступности» . Проверено 9 октября 2014 г.

- ^ Jump up to: а б «Расчет OEE — простой калькулятор и формулы OEE» . Умная фабрика Минго . Проверено 15 октября 2016 г.

- ^ «Букварь OEE: расчет OEE» . Проверено 9 июля 2013 г.

- ^ «Три главных метода, как подделать OEE» . Проверено 5 января 2014 г.