Непрерывное литье

Эта статья включает список общих ссылок , но в ней отсутствуют достаточные соответствующие встроенные цитаты . ( Июль 2010 г. ) |

Непрерывная разливка , также называемая литьем в полосу , представляет собой процесс, при котором расплавленный металл затвердевает в «полуфабрикат» заготовки , блюма или сляба для последующей прокатки на чистовых станах. До внедрения непрерывного литья в 1950-х годах сталь разливали в стационарные изложницы для формирования слитков . С тех пор «непрерывное литье» эволюционировало для достижения улучшенного выхода, качества, производительности и экономической эффективности. Это позволяет удешевить производство металлических профилей более высокого качества благодаря более низким затратам на непрерывное стандартизированное производство продукта, а также обеспечивает повышенный контроль над процессом за счет автоматизации. Этот процесс чаще всего используется для отливки стали (в пересчете на тоннаж литья). Алюминий и медь также отливаются непрерывно.

Сэр Генри Бессемер , знаменитый бессемеровский преобразователь , получил в 1857 году патент на разливку металла между двумя вращающимися в противоположных направлениях валками. Основные принципы этой системы недавно были реализованы сегодня при литье стальной полосы.

Оборудование и процесс

[ редактировать ]

Ответ: Жидкий металл. Б: Затвердевший металл. С: Шлак. D: Медные пластины с водяным охлаждением. E: Огнеупорный материал.

Сталь

[ редактировать ]Расплавленный металл сливают в ковш из печи. После прохождения каких-либо обработок в ковше, таких как легирование и дегазация, и достижения нужной температуры ковш транспортируется в верхнюю часть разливочной машины. Обычно ковш устанавливается в паз на вращающейся турели разливочной машины. Один ковш находится в положении «разливка» (подача разливочной машины), в то время как другой готов к работе в положении «отключено» и переключается в положение разливки, когда первый ковш пуст.

Из ковша горячий металл переносится через огнеупорный кожух (трубу) в ванну-выдержку, называемую промковшем . Промковш позволяет резервуару с металлом подавать разливочную машину при включении ковшей, действуя таким образом как буфер горячего металла, а также сглаживая поток, регулируя подачу металла в формы и очищая металл (см. ниже).

одноразовая огнеупорная футеровка , известная как « промежуточные Обычно используется плиты».

Металл сливается из промежуточного ковша через другой кожух в верхнюю часть медной формы с открытым основанием . Глубина формы может составлять от 0,5 до 2 метров (от 20 до 79 дюймов), в зависимости от скорости разливки и размера секции. Форма охлаждается водой для затвердевания горячего металла, находящегося в непосредственном контакте с ней; это основной процесс охлаждения . Он также колеблется вертикально (или по почти вертикальной изогнутой траектории), чтобы предотвратить прилипание металла к стенкам формы. К металлу в форме добавляется смазка (либо порошки, которые плавятся при контакте с металлом, либо жидкости) для предотвращения прилипания и улавливания любых частиц шлака, включая частицы оксидов или окалины, которые могут присутствовать в металле и приводить к их наверх бассейна, образуя плавающий слой шлака. Кожух устанавливается таким образом, чтобы горячий металл выходил из него под поверхностью слоя шлака в форме, и поэтому его называют погружным входным соплом (SEN). В некоторых случаях нельзя использовать кожухи между промковшем и формой («отливка открытым способом»); в этом случае сменные дозирующие форсунки в основании промковша направляют металл в формы. Некоторые схемы непрерывного литья заполняют несколько форм из одного промежуточного ковша.

В форме тонкая металлическая оболочка рядом со стенками формы затвердевает перед центром, а затем формованный металл, который теперь называется ниткой, выходит из основания формы в камеру распыления. Основная часть металла в стенках пряди все еще расплавлена. Прядь немедленно поддерживается близко расположенными роликами с водяным охлаждением, которые поддерживают стенки пряди, противодействуя ферростатическому давлению (сравните гидростатическое давление ) все еще затвердевающей жидкости внутри пряди. Для увеличения скорости затвердевания прядь обрызгивается большим количеством воды при прохождении через распылительную камеру; это процесс вторичного охлаждения . Окончательное затвердевание пряди может произойти после того, как прядь выйдет из распылительной камеры.

Именно здесь конструкция машин непрерывного литья заготовок может различаться. Здесь описывается литейная машина с «изогнутым фартуком»; Также используются вертикальные конфигурации. В литейной машине с изогнутым фартуком прядь выходит из формы вертикально (или по почти вертикальной изогнутой траектории) и по мере прохождения через распылительную камеру ролики постепенно изгибают прядь в направлении горизонтали. В вертикальной разливочной машине прядь остается вертикальной при прохождении через распылительную камеру. Формы в литейной машине с изогнутым фартуком могут быть прямыми или изогнутыми, в зависимости от базовой конструкции машины.

В настоящей горизонтальной разливочной машине ось формы горизонтальна, а поток стали горизонтален: от жидкости к тонкой оболочке и к твердой оболочке (без изгиба). В машинах этого типа для предотвращения прилипания в форме используется колебание пряди или формы.

После выхода из распылительной камеры прядь проходит через выпрямляющие валки (если отлита не на вертикальной машине) и отводящие валки. После выдачи может быть установлена клеть горячей прокатки , чтобы использовать горячее состояние металла для предварительного формования конечной пряди. Наконец, прядь разрезается на заранее заданные длины механическими ножницами или передвижной кислородно-ацетиленовой горелкой, маркируется для идентификации и отправляется либо на склад, либо на следующий процесс формования.

Во многих случаях прядь может проходить через дополнительные ролики и другие механизмы, которые могут сплющивать, раскатывать или экструдировать металл, придавая ему окончательную форму.

Развитие событий, произошедших с середины 1980-х годов, привело к уменьшению толщины отливки, первоначально до передачи прутков толщиной ~ 50 мм, также называемых тонкими слябами. [ 1 ] а в последнее время – к отливкам из тонких полос толщиной 2 мм. [ 2 ]

Машины для литья алюминия и меди

[ редактировать ]-

Непрерывное горячее вертикальное литье в процессе (алюминий)

-

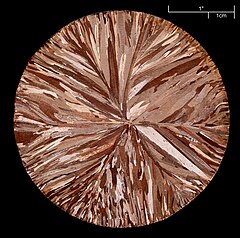

расплавленный алюминий льется в эту литейную форму (вид сверху на матрицу)

-

нижний конец литейной матрицы

-

полученные алюминиевые заготовки (после раскроя по размерам)

Алюминий и медь можно отливать горизонтально, и их легче отливать в форму, близкую к чистой , особенно полосу, из-за их более низких температур плавления.

Ассортимент непрерывнолитых профилей

[ редактировать ]- Машины для разливки предназначены для разливки заготовок , блюмов , слябов или полос.

- Установки для разливки слябов, как правило, отливают секции, ширина которых намного превышает толщину:

- Обычные плиты имеют ширину 100–1600 мм, толщину 180–250 мм и длину до 12 м с обычной скоростью разливки до 1,4 м/мин; однако ширина слябов и скорость разливки в настоящее время увеличиваются.

- Доступны более широкие плиты размером до 3250×150 мм.

- На конкретном сталелитейном заводе доступны толстые плиты размером до 2200×450 мм, обычно от 200 до 300 мм.

- Тонкие плиты (низкоуглеродистая сталь): 1680×50 мм на конкретном предприятии, обычно толщина от 40 до 110 мм в зависимости от конструкции отдельной машины. [ 1 ] [ 3 ]

- Обычные блюминальные машины отливают профили размером более 200×200 мм. Длина цветения может варьироваться от 4 до 10 м.

- Установки для разливки заготовок отливают заготовки меньшего размера, например квадратные менее 200 мм, длиной до 12 м. Скорость броска может достигать 4 м/мин.

- Круги: диаметром 500 мм или 140 мм.

- похожи на двутавры Заготовки обычных балок: в сечении ; Габаритные размеры 1048×450 мм или 438×381 мм.

- Заготовки балок почти чистой формы : общий размер 850×250 мм.

- Полоса: толщина 2–5 мм, ширина 760–1330 мм. [ 2 ]

Запуск и контроль процесса

[ редактировать ]Запуск машины непрерывного литья заготовок включает в себя размещение заглушки (по сути, изогнутой металлической балки) через распылительную камеру, чтобы закрыть основание формы. Металл заливают в форму и после затвердевания вынимают с помощью заглушки. Чрезвычайно важно, чтобы последующая поставка металла была гарантирована во избежание ненужных остановок и перезапусков, известных как «ремонты». Каждый раз, когда литейная машина останавливается и перезапускается, требуется новый промковш, поскольку любой неотлитый металл в промковше не может быть слит, а вместо этого замерзает в «череп». Чтобы избежать простоев, плавильный цех, включая печи-ковши (если таковые имеются), должен строго контролировать температуру металла, которая может резко меняться в зависимости от легирующих добавок, шлакового покрытия и удаления шлака, а также предварительного нагрева ковша перед приемкой металла, среди прочего. другие параметры. Однако скорость разливки можно снизить за счет уменьшения количества металла в промковше (хотя это может увеличить износ промковша), или, если МНЛЗ имеет несколько рутей, одну или несколько ручей можно остановить, чтобы учесть задержки на входе. Ремонтные работы могут быть включены в производственную последовательность, если температура промковша становится слишком высокой после определенного количества плавок или если срок службы незаменяемого компонента (например, погружного входного патрубка (SEN) в машине для разливки тонких слябов) истекает. достиг.

Многие операции непрерывного литья теперь полностью контролируются компьютером. Несколько электромагнитных, тепловых или радиационных датчиков на кожухе ковша, промежуточном ковше и кристаллизаторе определяют уровень или вес металла, скорость потока и температуру горячего металла, а программируемый логический контроллер (ПЛК) может устанавливать скорость вытягивания проволоки посредством регулирования скорости. рулонов вывода. Поток металла в формы можно контролировать тремя способами:

- Стопорными стержнями, спускающимися через промковш,

- С помощью шиберных ворот в верхней части кожухов формы,

- Если металл разливается открытой разливкой, то подача металла в формы регулируется исключительно внутренним диаметром дозирующих сопел. Эти насадки обычно взаимозаменяемы.

Общую скорость разливки можно регулировать, изменяя количество металла в промковше с помощью шиберного затвора ковша. ПЛК также может устанавливать скорость колебаний формы и скорость подачи порошка в форму, а также поток воды в охлаждающих распылителях внутри ручья. Компьютерное управление также позволяет передавать важные данные о литье в другие производственные центры (особенно в сталеплавильные печи), позволяя регулировать скорость их работы, чтобы избежать «переполнения» или «недопуска» продукта.

Проблемы

[ редактировать ]Загрязнение кислородом

[ редактировать ]Хотя большой объем автоматизации помогает производить отливки без усадки и с небольшим расслоением, непрерывная разливка бесполезна, если металл не очищен заранее или становится «грязным» в процессе литья. Одним из основных способов загрязнения горячего металла является окисление, которое быстро происходит при температуре расплавленного металла (до 1700 °С для стали); также могут присутствовать включения газа, шлака или нерастворенных сплавов. Чтобы предотвратить окисление, металл максимально изолируют от атмосферы. Для этого открытые поверхности жидкого металла покрывают – кожухами, а в случае ковша, промковша и кристаллизатора – синтетическим шлаком . В промковше любые включения, которые менее плотны, чем жидкий металл – пузырьки газа, другие шлаки или оксиды или нерастворенные сплавы – также могут всплывать на поверхность и задерживаться в слое шлака. В то время как промежуточный промежуточный продукт и форма заполняются впервые в начале процесса разливки, жидкость сильно загрязняется кислородом, и первые произведенные изделия обычно помещаются на карантин или перенаправляются клиентам, которым не требуется материал высшего качества.

Upcasting решает эту проблему путем формирования непрерывного продукта из металлической (например, медной или серебряной) затравки (например, металлического стержня). [ 4 ] [ 5 ]

Прорывы

[ редактировать ]Основная проблема, которая может возникнуть при непрерывной разливке, - это вырыв жидкого металла: по какой-либо причине твердая оболочка слитка ломается и позволяет находящемуся внутри все еще расплавленному металлу вылиться и загрязнить машину. В большинстве промышленных предприятий это событие обходится очень дорого, поскольку приводит к остановке линии и обычно требует длительного ремонта, включающего удаление пролитого материала из оборудования линии и/или замену поврежденного оборудования. Прорыв обычно происходит из-за того, что стенка оболочки слишком тонка, чтобы поддерживать столб жидкости над ней, и это состояние имеет несколько основных причин, часто связанных с управлением теплом. [ 6 ] Неправильный поток охлаждающей воды в форму или охлаждающие спреи ручья могут привести к недостаточному отводу тепла от затвердевающего металла, что приведет к слишком медленному утолщению твердой оболочки. Если скорость извлечения металла слишком высока, оболочка может не успеть затвердеть до необходимой толщины даже при усиленном охлаждающем распылении. Аналогичным образом, поступающий жидкий металл может быть слишком горячим, и окончательное затвердевание может произойти дальше по ленте и позже, чем ожидалось; если эта точка находится ниже правильных валков, оболочка может разрушиться от напряжений, приложенных во время правки. Разрыв также может произойти в результате физических нарушений или повреждения оболочки, происходящего внутри формы в первые секунды затвердевания. Чрезмерная турбулентность внутри формы может привести к неравномерному рисунку оболочки, которая будет аномально расти, или может привести к захвату капель шлака внутри оболочки, что снижает прочность стенки. [ 7 ] Обычно скорлупа прилипает к поверхности формы и рвется; современные инструментальные формы и компьютерные системы управления обычно обнаруживают это и временно замедляют литейную машину, чтобы стена снова замерзла и зажила, пока она все еще поддерживается в форме. [ 8 ] Если разрыв произойдет вблизи выхода из формы или будет иметь неожиданную серьезность, оболочка все равно может разрушиться при отрыве после выхода из стенки формы. Если поступающий металл сильно перегрет, может быть предпочтительнее остановить литейную машину, чем рисковать прорывом. Кроме того, загрязнение металла свинцом (вызванное противовесами или свинцово-кислотными батареями в начальной загрузке стали) может образовывать тонкую пленку между стенками формы и сталью, препятствуя отводу тепла и росту оболочки и увеличивая риск прорывов.

Другие соображения

[ редактировать ]Другая проблема, которая может возникнуть, — это кипение углерода : растворенный в стали кислород вступает в реакцию с также присутствующим углеродом , образуя пузырьки угарного газа . Как следует из термина «кипение» , эта реакция чрезвычайно быстрая и бурная, с выделением большого количества горячего газа и особенно опасна, если она происходит в замкнутом пространстве литейной машины. Кислород можно удалить, «убив» его путем добавления кремния в сталь или алюминия, которые вступают в реакцию с образованием оксида кремния (кремнезема) или оксида алюминия (глинозема). Однако слишком большое количество оксида алюминия в стали засорит литейные сопла и приведет к «засорению» стали.

Вычислительная гидродинамика и другие методы управления потоками жидкости широко используются при проектировании новых операций непрерывной разливки, особенно в промежуточном устройстве, чтобы обеспечить удаление включений и турбулентности из горячего металла, но при этом обеспечить, чтобы весь металл достиг формы раньше, чем он. слишком сильно охлаждает. Незначительные изменения условий течения внутри промковша или формы могут привести к разнице между высокими и низкими процентами брака продукта.

Стартовый бар

[ редактировать ]Стартовый стержень, также называемый заглушкой, имеет свободную концевую часть, которая является гибкой для хранения, и по существу жесткую часть на конце, которая закупоривает форму. Стартовый стержень состоит из отдельных блоков, прикрепленных к одной стороне плоского стержня, состоящего из сегментов и расположенных встык. Между блоками стержня расположены регулируемые проставки в виде конических блоков, позволяющие стартовому стержню быть самонесущим в изогнутой конфигурации, соответствующей траектории разливки. Более гибкий стержень в концевой части стартового стержня позволяет изгибать стартовый стержень до более узкого радиуса, чем у траектории заброса, в то время как блоки в конфигурации без опоры расходятся веером. Для поддержки гибкого конца в положении хранения предусмотрена рампа для хранения. Перед началом заброса стартовые стержни подаются через заклинатель (в обратном направлении заброса) с помощью гидравлических приводов. После подачи на дно формы процесс упаковки формы может продолжаться, обеспечивая плавный запуск.

Прямое литье полосы

[ редактировать ]Прямое литье полос — это процесс непрерывного литья для производства металлического листа непосредственно из расплавленного состояния, который сводит к минимуму необходимость существенной вторичной обработки. Для низкоуглеродистой листовой стали это относительно новый процесс, который добился коммерческого успеха только с начала 2000-х годов. [ 9 ] [ 10 ]

Двухленточное непрерывное литье

[ редактировать ]Двухленточное непрерывное литье — это процесс непрерывного литья, при котором производятся непрерывные металлические прутки или полосы постоянного прямоугольного сечения в больших объемах. При двухленточном непрерывном литье используется движущаяся форма, состоящая из параллельных лент из углеродистой стали, удерживаемых в натяжении в качестве верхней и нижней поверхностей разливки. Цепи прямоугольных стальных или медных блоков, движущиеся вместе с ремнями и расположенные на расстоянии в соответствии с желаемой шириной отливки, образуют боковые стороны формы.

Расплавленный металл подается в двухленточную машину непрерывного литья заготовок из промежуточного ковша через сопло, расположенное между литейными лентами. Металл охлаждается путем прямого контакта с лентами, которые, в свою очередь, охлаждаются циркулирующей водой под высоким давлением. На поверхности отливки ленты можно наносить различные покрытия для обеспечения требуемых характеристик интерфейса формы и предотвращения прилипания.

Металл, отлитый из двухленточной машины непрерывного литья заготовок, синхронизируется и напрямую подается на стан горячей прокатки . Объединение операций литья и прокатки может привести к значительной экономии энергии и затрат по сравнению с другими процессами литья, которые включают этапы промежуточного литья и повторного нагрева.

Металлы, разливаемые на двухленточных машинах непрерывного литья заготовок: Медь (Пруток, Полоса, Анод ), Алюминий (Полоса), Цинк (Полоса), Свинец (Полоса).

Производительность и скорость: Производительность двухленточной непрерывной разливки составляет до 60 тонн в час при скорости до 14 метров в минуту.

Двухленточное непрерывное литье — это процесс литья почти чистой формы , который значительно снижает потребность в операциях вторичной прокатки или формовки. Например, при отливке медной анодной пластины литой сляб не прокатывают, а разрезают непосредственно на отдельные анодные пластины.

Охлаждающие ленты обычно изготавливаются из низкоуглеродистой стали и удерживаются под натяжением внутри литейной машины для обеспечения плоскостности и точности. Когда «холодная» лента входит в область формы, она нагревается в зоне отливки и подвергается воздействию мощных сил, вызванных тепловым расширением . При отливке широкой полосы эти силы необходимо контролировать, чтобы исключить коробление и уменьшить термическую деформацию ленты на входе в форму. Этими силами можно управлять, предварительно нагревая ленты перед входом в форму или магнитно стабилизируя их после входа в форму.

Предварительный нагрев ленты : при литье широкой полосы можно использовать систему предварительного нагрева ленты, позволяющую довести ее температуру до 150 °C или выше непосредственно перед подачей в литейную форму, что снижает эффект холодного формования. Катушки индукционного нагрева можно использовать по всей ширине для предварительного нагрева каждой ленты. Помимо предотвращения термической деформации, высокая температура предварительного нагрева служит для устранения влаги, присутствующей на поверхности ремня.

Магнитная стабилизация: при разливке широкой полосы тенденции к локализованной термической деформации можно избежать за счет использования высокопрочных опорных роликов с магнитной лентой внутри формы. Движущаяся лента удерживается на опорных роликах намагниченными вращающимися ребрами, удерживая ленту в плоской плоскости.

В двухленточной машине непрерывного литья расплавленный металл постепенно затвердевает на поверхностях формы по мере его движения через область формы, при этом между затвердевающими внешними поверхностями присутствует отстойник расплавленного металла. Покрытия ленты, текстура и модификации газового слоя используются для точной настройки скорости теплопередачи от литого металла к ленте. Затвердевание на полную толщину может произойти уже на 30% пути через форму для тонкой полосы или на расстоянии до 2 м от выхода из формы для большого прутка, где требуется охлаждение распылением воды на выходе и поддержка роликов.

Подача в закрытую ванну: при разливке некоторых металлов, таких как алюминий, можно использовать полностью закрытую систему подачи металла «впрыскиванием» в ванну. Здесь металл под небольшим давлением вводится в закрытую полость формы. Поток металла контролируется путем поддержания заданного уровня в промковше. Подающее патрубок или сопло обычно изготавливается из керамического материала, который термически стабилен и проницаем для газов, выделяющихся из текущего металла.

Подача в открытый бассейн: при разливке других металлов, таких как медь, цинк и свинец, часто используется система подачи в открытый бассейн. В этом случае верхний шкив ремня смещен вниз по потоку от нижнего шкива. Металл течет через открытый желоб или промковш в стоячую ванну расплавленного металла, образующуюся при сближении лент. Для защиты от окисления можно использовать защитные газы.

Сужение формы: двухленточная литейная машина отличается от других литейных машин с подвижной формой тем, что все четыре поверхности формы независимы. Это позволяет сузить поверхности формы, чтобы они оставались в контакте с отлитым изделием во время его усадки. Охлаждающая вода с высокой скоростью, которая непрерывно подается на заднюю часть ремня, ударяется о ремень и создает на нем силу. Эта сила прижимает ленту к поверхности полосы или сляба по мере ее усадки, удерживая ленту в тесном контакте с отлитым изделием по всей форме. Каждая сторона формы образована бесконечной цепью запорных блоков, которые удерживаются на отлитой полосе регулируемыми подпружиненными направляющими.

Контроль уровня расплавленного металла: для обеспечения высоких скоростей разливки и поддержания как можно более высокого уровня в ванне можно использовать бесконтактные электромагнитные индикаторы уровня металла для определения уровня ванны в литейной машине.

Литье алюминиевых или медных полос: Коммерческие двухленточные машины непрерывного литья полос способны производить литые полосы толщиной от 10 до 35 мм и шириной до 2035 мм. После непосредственной подачи на стан горячей прокатки отлитую полосу обычно раскатывают до толщины 1–3 мм.

Литье медных прутков: размеры литого изделия варьируются от 35 до 75 мм в толщину и от 50 до 150 мм в ширину. После прямой подачи на стан горячей прокатки литой пруток обычно раскатывается в пруток диаметром 8 мм, который используется для волочения проволоки.

Литье медных анодов. Для непрерывного литья медных анодов сетчатой формы к двухленточной литейной машине добавляются специальные запорные блоки, которые содержат формы для анодных выступов и передвижные гидравлические ножницы. Ширина анода примерно 1 метр (без учета наконечников) и толщина от 16 мм до 45 мм. Основным преимуществом этого процесса является однородность литого анода по размеру и качеству поверхности. Аноды, отлитые этим способом, не требуют дополнительной подготовки после отливки.

Длина формы : Длина формы варьируется примерно от 2000 мм для машин для литья полос и до 3700 мм для машин для литья медных прутков.

Upcasting

[ редактировать ]Ссылки

[ редактировать ]- ^ Перейти обратно: а б Купер, Брайан (ноябрь 1993 г.). «В Европе начинается литье тонких слябов». Steel Times International : Том. 17, стр. 24-25.

- ^ Перейти обратно: а б Блейде, Уолтер; Махапатра, Рама; Фукасе, Хишахико (2000). «Развитие мощностей по производству низкоуглеродистой тонкой полосы на проекте «М» . Инженер черной металлургии : Том. 27, № 4, стр. 29-33.

- ^ « Четвертое поколение технологии литья тонких слябов – настоящее и будущее» – MPT International» . Сталайзен Коммуникейшнс. Архивировано из оригинала 28 июля 2014 г. Проверено 29 марта 2014 г.

- ^ CN102168180A , Сюэ Цзипин и Ван Инхуа, «Метод Upcast для производства блестящей медной катанки высокой чистоты», выпущено 31 августа 2011 г.;

- ^ ХАРККИ, К.; МИЕТТИНЕН, Дж. (31 марта 1998 г.). Математическое моделирование процесса литья меди и латуни (Отчет). Том. 30Б. Эспоо , Финляндия : Лаборатория металлургии, Хельсинкский технологический университет .

- ^ « Моделирование дефектов непрерывного литья, связанных с течением жидкости в форме» - AIST Transactions, Iron and Steel Technology, июль 2006 г.» (PDF) . АИСТ Интернешнл . Проверено 29 марта 2014 г.

- ^ « Явления переходного течения жидкости в кристаллизаторе для непрерывной разливки стальных слябов и образование дефектов» - JOM Online» . Общество минералов, металлов и материалов . Проверено 29 марта 2014 г.

- ^ « Анализ проблем литья с помощью онлайн-мониторинга температуры пресс-формы для непрерывной разливки» - JOM Online» . Общество минералов, металлов и материалов . Проверено 29 марта 2014 г.

- ^ «Перечень технических документов» . ООО Кастрип . Проверено 29 марта 2014 г.

- ^ «Nucor разрушает рекорд полосового литья с помощью процесса Castrip(R) » . Nucor Corporation, пресс-релиз от 15 января 2008 г. Архивировано из оригинала 4 марта 2016 г. . Проверено 29 марта 2014 г.

Дальнейшее чтение

[ редактировать ]- Оманская алюминиевая прокатная компания: Уловить тенденции роста производства алюминия и преобразовать Оман, Компания Андреа Свендсен: Проблема эпохи легких металлов: Том. Т. 70, № 6 Итоги 2013 г.

- Современные достижения в производстве строительных листов из двухвалкового литого алюминия, эпоха легких металлов, апрель 2008 г.

- Доктор –Инж. Катрин Каммер, Гослар, Непрерывное литье алюминия, стр. 16–17, 1999 г., Европейская алюминиевая ассоциация.

- Мэтью Дж. Кинг, Кэтрин К. Соул, Уильям Дж. Дэвенпорт, Добывающая металлургия меди, стр. 166, 239, 256–247, 404–408, Copyright 2011 Elsevier Science, Ltd.

- Справочник инженера-механика, 12-е издание . Под редакцией Э. Х. Смита. Опубликовано издательством Elsevier , Амстердам, 1998 г.

- Т. Фредерик Уолтерс, «Основы производства для инженеров» . Тейлор и Фрэнсис, Лондон, 2001 г.

- Размеры сечений с веб-сайта Bluescope Steel и с веб-сайта AISI по непрерывному литью.

- Литье и прокатка тонких слябов, сайт Ispatguru