Муда (японский термин)

Эта статья написана как личное размышление, личное эссе или аргументативное эссе , в котором излагаются личные чувства редактора Википедии или представлен оригинальный аргумент по определенной теме. ( январь 2008 г. ) |

Муда ( 無駄 , чтение онёми , атэдзи ) — японское слово, означающее «бесполезность», «бесполезность» или «расточность». [1] и является ключевой концепцией в бережливом процессе мышления , например, в производственной системе Toyota (TPS), обозначая один из трех типов отклонения от оптимального распределения ресурсов. Остальные типы известны под японскими терминами мура («неравномерность») и мури («перегрузка»). [2] Под отходами в этом контексте понимается потеря времени или ресурсов, а не расточительные побочные продукты, и их не следует путать с сокращением отходов .

С конечного потребителя точки зрения , работа с добавленной стоимостью — это любая деятельность, которая производит товары или предоставляет услуги, за которые клиент готов платить; Муда – это любое ограничение или препятствие, вызывающее расточительство. [3]

Существует два типа муда: [4]

- Тип Муда I : не добавляет ценности, но необходим конечным потребителям. Их обычно труднее устранить, поскольку, хотя они и классифицируются как не добавляющие ценности, они все же могут быть необходимы.

- Тип Муда II : не добавляет ценности и не нужен конечным потребителям. Они приводят к растратам, влекут за собой скрытые затраты и должны быть устранены. [5]

Оно Семь форм отходов Toyota ( )

Одним из ключевых шагов в бережливом процессе и TPS является определение того, какие действия добавляют ценность, а какие нет, а затем постепенно работать над их улучшением или устранением.

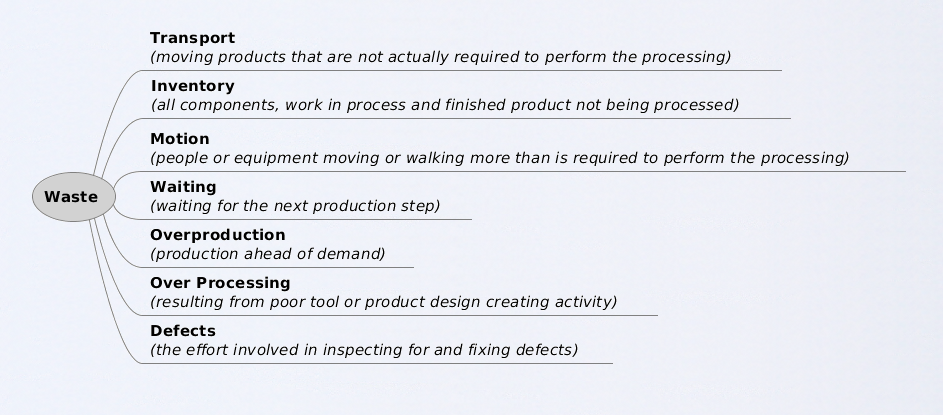

Тайити Оно , «отец» производственной системы Toyota, первоначально выделил семь форм муда или отходов: [6]

Мнемоника может быть полезна для запоминания категорий отходов, например ТИМ ВУД или ТИМ ВУДС (где буква S относится к навыкам). [7]

Транспортировка [ править ]

Каждый раз, когда к продукту прикасаются или перемещают без необходимости, существует риск того, что он может быть поврежден, утерян, задержан и т. д., а также является затратой без добавленной стоимости. Транспортировка не добавляет ценности продукту, т.е. не является преобразованием, за которое потребитель готов платить.

Инвентарь [ править ]

Будь то сырье, незавершенное производство (НЗП) или готовая продукция, это капитальные затраты, которые еще не могут принести доход. Чем дольше продукт находится в одном из этих состояний, тем больше он способствует образованию отходов. Плавный и непрерывный поток работы в каждом процессе гарантирует минимизацию избыточного количества запасов.

Движение [ править ]

В отличие от транспортировки, которая относится к ущербу и транзакционным издержкам, связанным с перемещением продукта, движение относится к ущербу и затратам, причиненным тому, что создает продукт. Это может включать износ оборудования, повторяющиеся травмы рабочих от перенапряжения или ненужные простои.

Ожидание [ править ]

Когда продукт не транспортируется и не обрабатывается, он ожидает (обычно в очереди). В традиционных процессах большая часть жизни отдельного продукта проводится в ожидании работы.

Перепроизводство [ править ]

Производство большего количества продукта, чем требуется, приводит к образованию нескольких видов отходов, обычно вызванных производством большими партиями. Потребности клиента часто меняются с течением времени, необходимого для производства более крупной партии. Перепроизводство называют наихудшим видом расточительства. [8]

Чрезмерная обработка [ править ]

Если делать с продуктом больше, чем требуется конечному потребителю, его производство занимает больше времени и обходится дороже. Это также включает в себя использование компонентов, которые являются более точными, сложными, дорогими или более качественными, чем это абсолютно необходимо. [ нужна ссылка ]

Дефекты [ править ]

Необходимость выбрасывать или переделывать продукт из-за ранее неисправной работы или компонентов приводит к дополнительным затратам и задержкам.

Неиспользуемые навыки [ править ]

Организации часто недостаточно используют навыки, которыми обладают их сотрудники, или позволяют работникам работать изолированно, чтобы знания не распространялись. Другими словами, рабочие слишком квалифицированы. Это было добавлено к первоначальным семи формам потерь, поскольку устранение этих отходов является ключевым фактором для устранения остальных. [9]

отходов Альтернативные формы

Восемь форм отходов были разработаны для конкретных процессов Toyota.

Другие компании и частные лица выявили или выявили другие формы отходов. Ниже приведены некоторые примеры:

Canon потерь Девять

- Отходы незавершенного производства : например, складирование предметов, которые не нужны немедленно.

- Дефектные отходы : производство дефектной продукции.

- Отходы оборудования : простаивающее или сломанное оборудование; пустые помещения; установка занимает слишком много времени

- Напрасные инвестиции или расходы : чрезмерное использование ресурсов для достижения необходимого результата.

- Косвенные трудовые потери : избыток персонала из-за неквалифицированного использования косвенного труда.

- Человеческие ресурсы или растрата талантов : наем людей, чьи таланты превышают требования к должности, когда работу можно механизировать или поручить менее квалифицированным людям.

- Отходы в работе или движении : Работа не соответствует лучшим стандартам.

- Отходы от планирования или проектирования продукта : реализация процессов или производство продуктов с большей функциональностью, чем необходимо.

- Потери при запуске : растраты или неэффективность при наращивании или стабилизации производства нового продукта. [10] [11]

Путаница [ править ]

Общая неуверенность в правильности действий или отсутствие документированных процедур и операционных инструкций.

Неуверенность в себе [ править ]

Писатель Джим Вомак назвал «думать, что ты не можешь» худшей формой растраты, цитируя Генри Форда афоризм :

Генри Форд, вероятно, выразил это лучше всего, когда заметил: «Вы можете думать, что можете чего-то достичь, или можете думать, что не можете, и вы будете правы». [12]

Реализация [ править ]

Сигео Синго делит деятельность, связанную с процессом, на процесс и операцию. [13] Он отличает «Процесс», то есть ход материала, превращающегося в продукт, от «Операции», представляющей собой действия, совершаемые над материалом рабочими и машинами. [14] Это различие не является общепризнанным, поскольку большинство людей рассматривают «Операции», выполняемые с сырьем продукта рабочими и машинами, как «Процесс», посредством которого это сырье превращается в конечный продукт. Шинго разбивает этот процесс на четыре явления: транспортировку, проверку, обработку и задержку. [15] Он проводит это различие, поскольку стоимость добавляется только на этапах обработки, а не на этапах транспортировки, проверки и задержки. Он утверждает, что, хотя многие рассматривают процессы и операции параллельно, он видит их под прямым углом (ортогонально) (см. « Картирование потока создания ценности» ). Это резко отбрасывает большинство операций в категорию отходов.

Многие методы TPS/Lean работают аналогичным образом. Планируя сократить рабочую силу, или сократить время переналадки, или сократить продолжительность кампании, или уменьшить размеры партий, вопрос потерь сразу же оказывается в центре внимания тех элементов, которые мешают осуществлению плана. Часто именно в зоне операций, а не в зоне процесса , муда можно устранить и устранить блокировку плана. Затем с этими отходами можно использовать инструменты многих типов и методологий, чтобы уменьшить или устранить их.

Поэтому план состоит в том, чтобы построить быстрый и гибкий процесс, непосредственным результатом которого будет сокращение отходов и, следовательно, затрат. Путем ускорения процесса для достижения этой цели с целенаправленным сокращением муда на каждом этапе улучшения «фиксируются» и становятся необходимыми для функционирования процесса. Без этого намерения построить быстрый и гибкий процесс существует значительная опасность того, что любые достигнутые улучшения не будут устойчивыми, поскольку они просто желательны и могут вернуться к старому поведению без остановки процесса.

См. также [ править ]

- Бережливое производство

- Бережливая разработка программного обеспечения

- Гибкая разработка программного обеспечения

- Тотальное управление качеством

- Теория ограничений

Ссылки [ править ]

- ^ Новый японско-английский словарь Кенкюши , 5-е издание, 2003 г., Токио: Кенкюша, стр. 2530.

- ^ Эмилиани, Боб; Стек, Дэвид; Грассо, Лоуренс; Стоддер, Джеймс (2007). Лучшее мышление, лучшие результаты: тематическое исследование и анализ бережливой трансформации в масштабе всего предприятия (2-е изд.). Кенсингтон, Коннектикут: Центр бережливого управления бизнесом. п. №11. ISBN 978-0-9722591-2-5 . Проверено 4 марта 2023 г.

- ^ Като, Исао ; Смолли, Искусство (2011). Методы Toyota Kaizen: шесть шагов к улучшению .

- ^ Институт бережливого предпринимательства, Отходы , по состоянию на 3 февраля 2018 г.

- ^ Сэйер, Натали; Уильямс, Брюс (2012). Lean для чайников, 2-е издание .

- ^ Оно, Т. (1988), Производственная система Toyota: за пределами крупномасштабного производства , Productivity Press, Портленд, Орегон

- ^ Отдел ультразвуковой диагностики Phillips Healthcare. «Гемба-тур: приезжайте и убедитесь сами», 2016 г. Брошюра, распространяемая компанией Philips Ultrasound Factory в Ботелле, штат Вашингтон.

- ^ «Почему перепроизводство — худшая Муда?» . Ле БЛОГ . XP Консалтинг. 4 января 2015 года . Проверено 29 марта 2016 г.

- ^ Лайкер (2004), Путь Toyota (стр. 28)

- ^ Качество личное: основа для тотального управления качеством. Свободная пресса, 1993. Гарри В. Робертс, Бернард Ф. Сергескеттер.

- ^ «ПРОИЗВОДСТВЕННАЯ СИСТЕМА CANON (CPS): 9 отходов, которые необходимо устранить, и 6 рекомендаций производственной системы Canon» . www.1000advices.com . Проверено 29 февраля 2020 г.

- ↑ Вомак, Дж., Худшая форма муда , опубликовано 14 августа 2008 г., по состоянию на 3 февраля 2018 г.

- ^ Исследование производственной системы Toyota, Сигео Синго, Productivity Press, 1989, стр. xxxi.

- ^ Сигео, Синго (1988). Внештатное производство Система Shingo для постоянного совершенствования . Производительность Пресс. п. 78. ИСБН 0-915299-30-5 .

- ^ Сигео, Синго (1988). Внештатное производство Система Shingo для постоянного совершенствования . Производительность Пресс. п. 79. ИСБН 0-915299-30-5 .