Электронно-лучевая сварка

Эта статья нуждается в дополнительных цитатах для проверки . ( декабрь 2021 г. ) |

Электронно-лучевая сварка ( ЭЛС ) — это процесс сварки плавлением , при котором луч высокоскоростных электронов воздействует на два соединяемых материала. Заготовки плавятся и стекают вместе, поскольку кинетическая энергия электронов при ударе преобразуется в тепло. ЭЛС часто выполняется в условиях вакуума , чтобы предотвратить рассеивание электронного луча.

История

[ редактировать ]Электронно-лучевая сварка была разработана немецким физиком Карлом-Хайнцем Штайгервальдом в 1949 году. [1] который в то время работал над различными электронно-лучевыми приложениями. Штайгервальд задумал и разработал первый практический аппарат электронно-лучевой сварки, который начал работать в 1958 году. [2] Американскому изобретателю Джеймсу Т. Расселу также приписывают разработку и создание первого электронно-лучевого сварочного аппарата. [3] [4] [5]

Физика

[ редактировать ]Электроны – это элементарные частицы, обладающие массой m = 9,1 · 10 −31 кг и отрицательным электрическим зарядом e = 1,6 · 10 −19 C. Они существуют либо связанными с ядром , как электроны проводимости в атомной решетке металлов атомным , либо как свободные электроны в вакууме .

Свободные электроны в вакууме можно ускорять, а их траекторию контролируют электрические и магнитные поля . Таким образом пучки электронов, несущих высокую кинетическую энергию могут быть сформированы . При столкновении с атомами твердых тел их кинетическая энергия переходит в тепло. ЭЛС обеспечивает превосходные условия сварки, поскольку включает в себя:

- Сильные электрические поля, которые могут ускорять электроны до высокой скорости и нести большую мощность, равную произведению тока луча и ускоряющего напряжения . Увеличивая ток пучка и ускоряющее напряжение, мощность пучка можно увеличить практически до любого желаемого значения.

- Магнитные линзы могут формировать луч в узкий конус и фокусировать его до небольшого диаметра. Это обеспечивает высокую удельную мощность на свариваемой поверхности. Значения плотности мощности в кроссовере (фокусе) луча могут достигать 10 4 – 10 6 Вт/мм 2 .

- Глубина проникновения может составлять порядка сотых долей миллиметра. Это обеспечивает высокую объемную плотность мощности, которая может достигать значений порядка 10 5 – 10 7 Вт/мм 3 . Температура в этом объеме может быстро возрастать, до 10 8 – 10 10 К/с.

Эффективность луча зависит от многих факторов. Наиболее важными являются физические свойства свариваемых материалов, особенно легкость их плавления или испарения в условиях низкого давления. ЭЛС может быть настолько интенсивным, что материал может закипеть, что необходимо учитывать. При меньших значениях поверхностной плотности мощности (в диапазоне около 10 3 Вт/мм 2 ) потери материала при испарении для большинства металлов незначительны, что благоприятно для сварки. При более высокой мощности материал, на который воздействует луч, может быстро испариться; переход от сварки к механической обработке .

Формирование луча

[ редактировать ]катод

[ редактировать ]

Электроны проводимости (не связанные с ядром атомов) движутся в кристаллической решетке металлов со скоростями, распределенными по закону Гаусса и зависящими от температуры. Они не могут покинуть металл, если их кинетическая энергия (в эВ) не превышает потенциальный барьер на поверхности металла. Число электронов, удовлетворяющих этому условию, увеличивается экспоненциально с увеличением температуры металла, следуя правилу Ричардсона.

В качестве источника электронов для электронно-лучевых сварщиков материал должен отвечать определенным требованиям:

- Для достижения высокой плотности мощности плотность тока эмиссии [А/мм 2 ], следовательно, рабочая температура должна быть как можно выше,

- Чтобы испарение в вакууме было низким, материал должен иметь достаточно низкое давление пара при рабочей температуре.

- Эмиттер должен быть механически стабильным, химически нечувствительным к газам, присутствующим в вакуумной атмосфере (таким как кислород и водяной пар), легкодоступным и т. д.

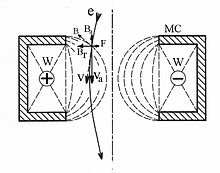

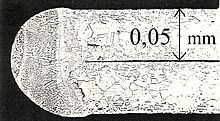

Эти и другие условия ограничивают выбор материала эмиттера металлами с высокими температурами плавления, практически только танталом и вольфрамом . Вольфрамовые катоды допускают плотность эмиссионного тока около 100 мА/мм. 2 , но в формировании пучка принимает участие лишь небольшая часть эмиттируемых электронов, в зависимости от электрического поля, создаваемого напряжениями анода и управляющего электрода. Наиболее часто используемый катод изготавливается из вольфрамовой ленты толщиной около 0,05 мм, имеющей форму, показанную на рисунке 1а. Подходящая ширина полосы зависит от максимального требуемого значения тока эмиссии. Для нижнего диапазона мощности луча, примерно до 2 кВт, подходит ширина w=0,5 мм.

Ускорение

[ редактировать ]

Электроны, вылетающие из катода, имеют низкую энергию, всего несколько эВ . Чтобы придать им необходимую скорость, их ускоряет электрическое поле, приложенное между эмиттером и анодом . Ускоряющее поле также должно направлять электроны в узкий сходящийся «пучок» вокруг оси. Этого можно достичь с помощью электрического поля вблизи катода, имеющего радиальную добавку и аксиальную составляющую, заставляющую электроны двигаться в направлении оси. Благодаря этому эффекту электронный пучок сходится до некоторого диаметра в плоскости, близкой к аноду.

Для практических применений мощность электронного луча должна быть контролируемой. Этого можно добиться с помощью другого электрического поля, создаваемого другим катодом, заряженным отрицательно по отношению к первому.

По крайней мере, эта часть электронной пушки должна быть откачана в высокий вакуум, чтобы предотвратить «сгорание» катода и появление электрических разрядов.

Фокусировка

[ редактировать ]После выхода из анода расходящийся электронный пучок не имеет достаточной для сварки металлов плотности мощности и его приходится фокусировать. Этого можно добиться с помощью магнитного поля, создаваемого электрическим током в цилиндрической катушке.

Фокусирующее воздействие вращательно-симметричного магнитного поля на траекторию электронов является результатом сложного воздействия магнитного поля на движущийся электрон. Этот эффект представляет собой силу, пропорциональную индукции B поля и скорости электрона v . Векторное произведение радиальной составляющей индукции B r и осевой составляющей скорости v a представляет собой силу, перпендикулярную этим векторам, заставляющую электрон двигаться вокруг оси. Дополнительным эффектом этого движения в том же магнитном поле является другая сила F, ориентированная радиально к оси, отвечающая за фокусирующий эффект магнитной линзы. Результирующая траектория электронов в магнитной линзе представляет собой кривую, похожую на спираль . В этом контексте изменения фокусного расстояния (тока возбуждения) вызывают небольшое вращение поперечного сечения луча.

Система отклонения балки

[ редактировать ]

Пятно луча должно быть точно расположено относительно свариваемого соединения. Обычно это достигается механически путем перемещения заготовки относительно электронной пушки, но иногда вместо этого предпочтительнее отклонить луч. Обычно для этой цели используется система из четырех катушек, расположенных симметрично вокруг оси пушки за фокусирующей линзой, создающих магнитное поле, перпендикулярное оси пушки.

Проникновение

[ редактировать ]Электронное проникновение

[ редактировать ]Когда электроны пучка ударяются о поверхность твердого тела, некоторые из них отражаются (обратно рассеиваются), а другие проникают через поверхность, где сталкиваются с твердым телом. При неупругих столкновениях они теряют свою кинетическую энергию. Электроны могут «пройти» лишь небольшое расстояние под поверхностью, прежде чем преобразуют свою кинетическую энергию в тепло. Это расстояние пропорционально их начальной энергии и обратно пропорционально плотности твердого тела. В типичных условиях «расстояние хода» составляет порядка сотых долей миллиметра.

Проникновение луча

[ редактировать ]Увеличивая количество электронов (ток пучка), мощность пучка можно увеличить до любого желаемого значения. Фокусируя луч на небольшой диаметр, значения планарной плотности мощности достигают 10 4 до 10 7 Вт/мм 2 можно добраться. Поскольку электроны передают свою энергию в тепло в тонком слое твердого тела, плотность мощности в этом объеме может быть высокой. Объемная плотность может достигать значений порядка 10 5 – 10 7 Вт/мм 3 . Следовательно, температура в этом объеме быстро возрастает, на 10 8 – 10 9 К/с.

Результаты

[ редактировать ]

Результаты применения балки зависят от нескольких факторов:

- Мощность луча. Мощность луча [Вт] представляет собой произведение ускоряющего напряжения [кВ] и тока луча [мА], которые легко измеряются и должны точно контролироваться. Мощность контролируется током луча при постоянном напряжении, обычно самом высоком доступном.

- Плотность мощности (фокусировка луча). Плотность мощности в месте падения зависит от таких факторов, как размер катодного источника электронов, оптическое качество ускоряющей электрической линзы и фокусирующей магнитной линзы, выравнивание луча, величина ускоряющее напряжение и фокусное расстояние. Все эти факторы (кроме фокусного расстояния) зависят от конструкции.

- Скорость сварки. Сварочное оборудование позволяет регулировать относительную скорость движения заготовки относительно балки в достаточно широких пределах, например, от 2 до 50 мм/с.

- Свойства материала – В зависимости от условий степень испарения может варьироваться от незначительного до полного. При значениях поверхностной плотности мощности около 10 3 Вт/мм 2 потери материала при испарении для большинства металлов незначительны, что благоприятно для сварки.

- Геометрия (форма и размеры) сустава

Конечный эффект зависит от конкретного сочетания этих параметров.

- Воздействие луча при малой плотности мощности или в течение короткого промежутка времени приводит к плавлению тонкого поверхностного слоя.

- Расфокусированный луч не проникает, и материал при низких скоростях сварки нагревается только за счет отвода тепла от поверхности, образуя полусферическую зону расплава.

- Высокая удельная мощность и низкая скорость создают более глубокую и слегка коническую зону плавления.

- Сфокусированный луч с высокой плотностью мощности проникает глубже пропорционально общей мощности.

Процесс сварки

[ редактировать ]

Свариваемость

[ редактировать ]Для сварки тонкостенных деталей обычно необходимы соответствующие сварочные приспособления. Их конструкция должна обеспечивать идеальный контакт деталей и предотвращать смещение во время сварки. Обычно их приходится проектировать индивидуально под данную заготовку.

Не все материалы можно сваривать электронным лучом в вакууме. Данную технологию нельзя применять к материалам с высоким давлением паров при температуре плавления, что влияет на цинк , кадмий , магний и практически на все неметаллы.

Другим ограничением может быть изменение свойств материала, вызванное процессом сварки, например, высокая скорость охлаждения. [2]

Соединение разнородных материалов

[ редактировать ]Некоторые металлические детали нельзя сваривать, то есть расплавлять часть обоих вблизи соединения, если материалы имеют разные свойства. По-прежнему возможно реализовать соединения, отвечающие высоким требованиям к механической компактности и абсолютно вакуумонепроницаемые. Принципиальный подход состоит в том, чтобы расплавить тот, у которого более низкая температура плавления, в то время как другой остается твердым. Преимущество электронно-лучевой сварки заключается в ее способности локализовать нагрев в определенной точке и точно контролировать энергию, необходимую для процесса. Более высокий вакуум существенно способствует положительному результату. Общее правило выполнения соединений, выполненных таким образом, заключается в том, что часть с более низкой температурой плавления должна быть непосредственно доступна балке.

Локальный вакуум

[ редактировать ]Локальные вакуумные системы позволяют сваривать детали, не требуя помещения детали в рабочую камеру. Вместо этого вакуум создается путем герметизации камеры к одной секции заготовки, сварки этой секции и перемещения камеры или заготовки (непрерывно или дискретными шагами) к дополнительным секциям и повторения процесса до завершения сварки. [6] Использование дуговой сварки сосудов под давлением требует 100 или более отдельных сварных швов/циклов с дополнительной обработкой для каждого цикла. Материалы толщиной до 200 мм можно сваривать за один проход. Усадка минимальная (желательна термическая обработка). Сварные швы исключают загрязнение оксидами или нитридами. Материал лучше сохраняет прочность. В сварном шве меньше дефектов/пустот, требуется меньше неразрушающих испытаний, и он существует уже несколько десятилетий.

Проблемы

[ редактировать ]

Если расплавленный лучом материал дает усадку при охлаждении после затвердевания, возможно появление трещин, деформаций и изменений формы.

Стык двух пластин может привести к изгибу сварного соединения , поскольку в головке расплавлено больше материала, чем в основании шва, хотя этот эффект не столь существенен, как при дуговой сварке.

В сварном шве могут появиться трещины. Если обе детали жесткие, усадка сварного шва может вызвать высокое напряжение, которое может привести к растрескиванию хрупкого материала (даже если только после переплавки сваркой).

Оборудование

[ редактировать ]

Разработано множество типов сварочных аппаратов, различающихся конструкцией, объемом рабочего пространства, манипуляторами заготовок и мощностью луча. Электронно-лучевые генераторы (электронные пушки), предназначенные для сварки, могут генерировать лучи мощностью от нескольких ватт до примерно ста киловатт. Можно реализовать «микросварку» мелких компонентов, а также глубокие сварные швы до 300 мм и более. Объемы вакуумных рабочих камер варьируются от нескольких литров до сотен кубических метров.

Основными компонентами EBW являются:

- Электронная пушка (генератор луча)

- Вакуумная камера

- Манипулятор заготовки (механизм позиционирования)

- Источник питания

- Электроника управления и контроля

Электронная пушка

[ редактировать ]Эмиттер

[ редактировать ]Электронная пушка генерирует, ускоряет и фокусирует луч. Свободные электроны получаются путем термоэмиссии из горячей металлической ленты (или проволоки).

Ускоритель

[ редактировать ]Затем они ускоряются и формируются в узкий пучок электрическим полем, создаваемым тремя электродами: лентой-эмиттером электронов, катодом, подключенным к отрицательному полюсу источника питания высокого (ускоряющего) напряжения (30–200 кВ), и анодом. Третий электрод (Венельта или контрольный) заряжен отрицательно по отношению к катоду. Его отрицательный потенциал контролирует долю эмиттируемых электронов, попадающих в ускоряющее поле, т. е. ток электронного пучка. Пройдя анодное отверстие, электроны движутся с постоянной скоростью по слегка расширяющемуся конусу.

фокусер

[ редактировать ]Для технологических применений расходящийся луч необходимо сфокусировать, что реализуется магнитным полем катушки, магнитной фокусирующей линзы.

Пучок должен быть ориентирован на оптические оси ускоряющей электрической линзы и магнитно-фокусирующей линзы. Это можно сделать, приложив перед фокусирующей линзой магнитное поле определенного радиального направления и силы, перпендикулярное оптической оси. Обычно это реализуется с помощью простой системы коррекции, состоящей из двух пар катушек. Регулировка токов в этих катушках создает правильное поле.

Дефлектор

[ редактировать ]После прохождения фокусирующей линзы луч может быть подан на сварку либо непосредственно, либо после отклонения отклоняющей системой. Система отклонения. Состоит из двух пар катушек, по одной для направлений X и Y. Их можно использовать для «статического» или «динамического» отклонения. Статическое отклонение полезно для точного позиционирования балки. Динамическое отклонение реализуется путем подачи на отклоняющие катушки токов, управляемых компьютером. Затем луч можно перенаправить для удовлетворения потребностей других применений, помимо сварки, таких как закалка поверхности, отжиг, точное позиционирование луча, визуализация и гравировка. Можно достичь разрешения 0,1 мм.

Рабочая камера

[ редактировать ]Сварка обычно происходит в рабочей вакуумной камере в условиях высокого или низкого вакуума, хотя сварщики могут работать и без камеры.

Объемы рабочих камер варьируются от нескольких литров до сотен кубических метров.

Манипулятор заготовки

[ редактировать ]Электронно-лучевая сварка никогда не может быть «ручной», даже если она не осуществляется в вакууме, из-за присутствия сильного рентгеновского излучения . Относительное движение балки и заготовки чаще всего достигается вращением или перемещением заготовки или балки.

Источник питания

[ редактировать ]Электронно-лучевое оборудование должно быть обеспечено соответствующим источником питания. Ускоряющее напряжение находится в пределах 30-200 кВ, обычно 60-150 кВ. Технические проблемы и затраты на оборудование все больше зависят от рабочего напряжения.

Высоковольтное оборудование должно также подавать ток низкого напряжения, выше 5 В, для нагрева катода и отрицательное напряжение примерно до 1000 В для управляющего электрода.

Электронная пушка нуждается в низковольтном питании системы коррекции, фокусирующей линзы и отклоняющей системы.

Контроль и мониторинг

[ редактировать ]Электроника управляет манипулятором заготовки, контролирует процесс сварки и регулирует различные напряжения, необходимые для конкретного применения.

Приложения

[ редактировать ]Сосуды реактора под давлением

[ редактировать ]Такие системы применялись для сварки корпусов реакторов под давлением небольших модульных реакторов с огромной экономией времени и затрат по сравнению с дуговой сваркой. [6] Использование дуговой сварки сосудов под давлением требует 100 или более отдельных сварных швов/циклов с дополнительной обработкой для каждого цикла. Материалы толщиной до 200 мм можно сваривать за один проход. Усадка минимальная (желательна термическая обработка). Сварные швы исключают загрязнение оксидами или нитридами. Материал лучше сохраняет прочность. Сварной шов имеет меньше дефектов/пустот. Требуется меньше NDE. [7]

Ветряная турбина

[ редактировать ]Для морской ветряной турбины может потребоваться 6000 часов дуговой сварки. Локальный вакуумный EBM может заменить это с гораздо меньшими затратами и временем, а также с улучшенным качеством. [7]

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ «Научно-исследовательская работа: Электронно-лучевая сварка – Методы и тенденции – Обзор» . Архивировано из оригинала 13 апреля 2017 г.

- ^ Перейти обратно: а б Шульц, Гельмут (1993). Электронно-лучевая сварка . Кембридж, Англия: Издательство Woodhead/Институт сварки. ISBN 1-85573-050-2 .

- ^ Брайер Дадли (29 ноября 2004 г.). «Изобретение ученого было отпущено за бесценок» . Сиэтл Таймс . Проверено 24 июля 2014 г.

- ^ «ИЗОБРЕТАТЕЛЬ И ФИЗИК ДЖЕЙМС РАССЕЛ '53 ПОЛУЧИТ НАГРАДУ ВОЛЛУМА НА СЪЕЗДЕ РИДА» (пресс-релиз). Офис по связям с общественностью колледжа Рид. 2000 . Проверено 24 июля 2014 г.

- ^ «Изобретатель недели — Джеймс Т. Рассел — Компакт-диск» . Массачусетский технологический институт . Декабрь 1999 г. Архивировано из оригинала 17 апреля 2003 г.

- ^ Перейти обратно: а б «Британская компания является пионером новой технологии ядерной сварки: Corporate – World Nuclear News» . Мировые ядерные новости . 19 февраля 2024 г. Проверено 20 февраля 2024 г.

- ^ Перейти обратно: а б Тейлор, Джордан (23 февраля 2024 г.). «Что такое электронно-лучевая сварка?» . Х.

Внешние ссылки

[ редактировать ]- Шульце, Клаус-Райнер. «Электронно-лучевые технологии». ДВС Медиа, Дюссельдорф, 2012.

- Элмер, Джон (3 марта 2008 г.). «Стандартизация техники электронно-лучевой сварки» . Ливерморская национальная лаборатория Лоуренса. Архивировано из оригинала 20 сентября 2008 г. Проверено 16 октября 2008 г.

- Что такое электронно-лучевая сварка?

- Электронно-лучевая сварка тонкостенных деталей. Архивировано 17 мая 2014 г. на Wayback Machine.

- Свариваемость различных материалов. Архивировано 4 марта 2016 г. на Wayback Machine.

- Лептоны-Технологии Свариваемость металлов. Архивировано 7 октября 2020 г. на Wayback Machine.