печь для обжига извести

Известковая печь — это печь, для обжига известняка используемая ( карбоната кальция ) для производства извести, называемой негашеной ( оксид кальция ). Химическое уравнение этой реакции :

Эта реакция может происходить при температуре выше 840 °C (1540 °F), но обычно считается, что она происходит при температуре 900 °C (1650 °F) (при этой температуре парциальное давление CO 2 составляет 1 атмосферу ), но температура около 1000 °C (1830 °F) (при этой температуре парциальное давление CO 2 составляет 3,8 атмосферы). [ 1 ] ) обычно используется для ускорения реакции. [ 2 ] Избегайте чрезмерной температуры, поскольку при этом образуется нереактивная, «обожженная» известь.

Гашеную известь ( гидроксид кальция ) можно получить путем смешивания негашеной извести с водой.

История

[ редактировать ]Докерамический неолит

[ редактировать ]В гипсе, протокерамике и растворе

[ редактировать ]

Поскольку ее так легко получить путем нагревания известняка, известь, должно быть, была известна с древнейших времен, и все ранние цивилизации использовали ее в строительных растворах и в качестве стабилизатора в глиняных штукатурках и полах. [ 3 ] Согласно находкам в Айн-Газале в Иордании, Ифтахеле в Израиле и Абу-Хурейре в Сирии, датируемым 7500–6000 гг. до н. э., самое раннее использование извести было в основном в качестве связующего вещества для полов и штукатурки для покрытия стен. [ 4 ] Использование гипса, в свою очередь, могло привести к развитию протокерамики, изготовленной из извести и ясеня. [ 4 ] Самым старым связующим веществом в строительном растворе была грязь. [ 4 ] Согласно находкам в Чатал-Хуюке в Турции, за грязью вскоре последовала глина, а затем в 6-м тысячелетии до нашей эры - известняк. [ 4 ]

Использование извести в сельском хозяйстве и угледобыче

[ редактировать ]

Знания о его ценности в сельском хозяйстве также древние, но широкое использование в сельском хозяйстве стало возможным только тогда, когда использование угля сделало его дешевым. [ 5 ] на угольных месторождениях в конце 13 века, а отчет о сельскохозяйственном использовании был дан в 1523 году. [ 6 ] Самые ранние описания печей для обжига извести мало чем отличаются от тех, которые использовались для мелкосерийного производства сто лет назад. [ нужна ссылка ] Поскольку в доиндустриальную эпоху наземная транспортировка полезных ископаемых, таких как известняк и уголь, была затруднена, их распространяли по морю, а производство извести чаще всего производилось в небольших прибрежных портах. [ нужна ссылка ] Многие сохранившиеся печи до сих пор можно увидеть на причалах вдоль побережья Великобритании.

Типы печей

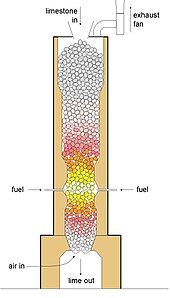

[ редактировать ]Постоянные печи для обжига извести делятся на две большие категории: «факельные печи», также известные как «периодические» или «периодические» печи; и «вытяжные печи», также известные как «вечные» или «работающие» печи. В факельной печи наращивался нижний слой угля, а верхняя печь заполнялась исключительно мелом. Огонь горел несколько дней, а затем вся печь опустела от извести.

В вытяжной печи, обычно каменной конструкции, мел или известняк покрывали слоем древесины, угля или кокса и поджигали. По мере прогорания известь извлекалась со дна печи через вытяжное отверстие. Сверху были добавлены дополнительные слои камня и топлива. [ 7 ] [ 8 ]

Ранние печи

[ редактировать ]

Общей чертой ранних печей была камера сгорания в форме яичной чашки с воздухозаборником у основания («глаз»), построенная из кирпича. Известняк измельчали (часто вручную) до довольно однородного состояния. Комки размером 20–60 мм (1–2 + 1 ⁄ 2 дюйма ) - мелкий камень был забракован. Последовательные куполообразные слои известняка, дерева или угля выстраивались в печи на решетках поперек глазка. Когда загрузка была завершена, печь разжигалась внизу, и огонь постепенно распространялся вверх по шихте. При прожжении известь охлаждали и выгребали через основание. Мелкая зола выпадала и отбраковывалась с «загадками».

Можно было использовать только кусковый камень, поскольку заряду нужно было «дышать» во время выстрела. Это также ограничивало размер печей и объясняет, почему все печи были примерно одинакового размера. При достижении определенного диаметра полусгоревший заряд, скорее всего, разрушится под собственным весом, потушив пожар. Таким образом, печи всегда производили 25–30 тонн извести за загрузку. Обычно печь занимала день на загрузку, три дня на обжиг, два дня на охлаждение и день на разгрузку, поэтому недельный ремонт был нормальным. Степень горения контролировали методом проб и ошибок от партии к партии, варьируя количество используемого топлива. Поскольку существовала большая разница температур между центром шихты и материалом вблизи стенки, обычно получалась смесь недожженной (т.е. с высокими потерями при прокаливании ), хорошо обожженной и обожженной до конца извести. Типичная топливная эффективность была низкой: на тонну готовой извести (15 МДж/кг) использовалось 0,5 тонны или более угля.

Производство в промышленных масштабах

[ редактировать ]Производство извести иногда осуществлялось в промышленных масштабах. Один пример в Эннери в Северном Девоне , Англия , недалеко от Грейт-Торрингтона , состоял из трех печей, сгруппированных вместе в форме буквы «L», и был расположен рядом с каналом Торрингтона и рекой Торридж для доставки известняка и угля, а также для транспортировки. от кальцинированной извести в те времена, когда еще не существовало дорог с хорошим покрытием . [ 9 ]

Обычно встречались комплекты из семи печей. Бригада погрузочно-разгрузочных работ работала с печами поочередно в течение недели.

Редко используемая печь была известна как «ленивая печь». [ 10 ]

Австралия

[ редактировать ]В конце 19-го и начале 20-го веков город Варата в Гиппсленде , Виктория , Австралия, производил большую часть негашеной извести, используемой в городе Мельбурн , а также в других частях Гиппсленда. Город, который сейчас называется Уокервилл , был расположен на изолированной части викторианского побережья и экспортировал известь на корабле. Когда в 1926 году это стало нерентабельно, печи закрыли. Современный район, хотя и не имеет городских удобств как таковых, позиционирует себя как туристическое направление. Руины печей для обжига извести можно увидеть и сегодня.

- Печи для обжига извести в Австралии

-

Руины печи для обжига известняка в Уокервилле, Виктория, Австралия

-

Руины известняковой печи, вид с пешеходной тропы, Уокервилл, Виктория, Австралия

, также существовала печь для обжига извести В Вул Бэй , Южная Австралия .

- Печь для обжига извести, Wool Bay

Украина

[ редактировать ]-

Старые печи для обжига извести в Манжиков Куте, Украина

-

Старые печи для обжига извести в Манжиков Куте, Украина

-

Старые печи для обжига извести в Манжиков Куте, Украина

-

Старые печи для обжига извести в Манжиков Куте, Украина

Великобритания

[ редактировать ]Большая печь в Криндлдайксе недалеко от Хейдон-Бридж , Нортумбрия, была одной из более чем 300 печей в графстве. Это было уникально для этого района: в одном горшке было четыре раздвижных арки. Поскольку производство было сокращено, две боковые арки были заблокированы, но были восстановлены в 1989 году компанией English Heritage .

Развитие национальной железнодорожной сети сделало местные небольшие печи все более нерентабельными, и в 19 веке они постепенно вымерли. На смену им пришли более крупные промышленные предприятия. В то же время новые способы использования извести в химической , сталелитейной и сахарной промышленности привели к созданию крупных заводов. Также были разработаны более эффективные печи.

Печь для обжига извести, построенная в Дадли , Уэст-Мидлендс (бывший Вустершир ) в 1842 году, сохранилась как часть Живого музея Черной страны , который открылся в 1976 году, хотя последний раз печи использовались в 1920-х годах. Сейчас это один из последних регионов в регионе, где до 1960-х годов на протяжении поколений доминировали добыча угля и известняка. [ 11 ]

- Печи для обжига извести в Великобритании

-

Печи для обжига извести XIX века во Фрогхолле .

-

Сохранившаяся печь для обжига извести в Берджесс-парке в Лондоне.

-

Старая печь для обжига извести, Боскасл, Корнуолл.

-

Большая печь для обжига извести в Бродстоне, Бейт, Эйршир.

-

в Печь Эннери Девоне, Англия.

-

Большая одиночная печь для обжига извести XIX века в Криндлдайксе недалеко от Хаусстедс , Нортумбрия .

-

Замок Думбартон в 1800 году и действующая печь для обжига извести с дымом на переднем плане. [ 12 ]

Другие страны

[ редактировать ]-

Старые печи для обжига извести, Антуан , Бельгия

-

Печь для обжига извести Унтермархталь, Баден-Вюртемберг

-

Печь для обжига извести 1906 года в Симплоне, Намибия.

Современные печи

[ редактировать ]

Шахтные печи

[ редактировать ]Теоретическая теплота (стандартная энтальпия ) реакции, необходимая для производства извести с высоким содержанием кальция, составляет около 3,15 МДж на кг извести, поэтому эффективность печей периодического действия была лишь около 20%. Ключом к повышению эффективности стало изобретение печей непрерывного действия, позволяющих избежать ненужных циклов нагрева и охлаждения, как в печах периодического действия. Первыми были простые шахтные печи, по конструкции похожие на доменные печи . Это шахтные печи с противотоком. Современные варианты включают регенеративные и кольцевые печи. Производительность обычно находится в диапазоне 100–500 тонн в день.

Противоточные шахтные печи

[ редактировать ]Топливо впрыскивается частично вверх по валу, создавая в этой точке максимальную температуру. Свежее сырье, подаваемое сверху, сначала сушится, затем нагревается до 800 °C, после чего начинается декарбонизация, которая происходит все быстрее по мере повышения температуры. Под горелкой горячая известь передает тепло воздуху для горения и охлаждается им. Механическая решетка удаляет известь со дна. Вентилятор . протягивает газы через печь, а уровень в печи поддерживается постоянным за счет добавления сырья через воздушный шлюз Как и в печах периодического действия, можно использовать только крупный градуированный камень, чтобы обеспечить равномерный поток газа через загрузку. Степень обгорания можно регулировать, изменяя скорость вывода извести. Возможно потребление тепла до 4 МДж/кг, но более типично от 4,5 до 5 МДж/кг. Благодаря пику температуры на горелках до 1200 °С в шахтной печи условия идеальны для производства извести среднего и сильного обжига.

Регенеративные печи

[ редактировать ]Обычно они состоят из пары валов, работающих попеременно. Во-первых, когда вал A является «первичным», а вал B — «вторичным», воздух для горения добавляется сверху вала A, а топливо — несколько снизу через фурмы горелки. Пламя сверху-снизу. Горячие газы проходят вниз, переходят в шахту Б по так называемому «каналу» и поднимаются вверх к выхлопу шахты Б. Одновременно в обе шахты снизу добавляется охлаждающий воздух для охлаждения извести и отвода газов. через нижнюю часть печи невозможно, поскольку постоянно поддерживается положительное давление. Воздух для горения и охлаждающий воздух покидают печь совместно через вытяжку сверху шахты B, предварительно нагревая камень. Направление потока периодически меняется (обычно 5–10 раз в час), валы A и B меняют роль «первичного» и «вторичного» вала. Печь имеет три зоны: зона предварительного нагрева вверху, зона обжига посередине и зона охлаждения внизу. Циклический цикл создает длинную зону обжига с постоянной и относительно низкой температурой (около 950 °C), которая идеально подходит для производства высококачественной реактивной извести мягкого обжига. При температуре отходящих газов всего 120 °С и температуре извести на выходе из печи в диапазоне 80 °С тепловые потери регенеративной печи минимальны, расход топлива составляет всего 3,6 МДж/кг. Благодаря этим особенностям регенеративные печи сегодня являются основной технологией в условиях значительных затрат на топливо. Регенеративные печи имеют производительность от 150 до 800 т/день, обычно от 300 до 450 т.

Кольцевые печи

[ редактировать ]Они содержат концентрический внутренний цилиндр. Он собирает предварительно нагретый воздух из зоны охлаждения, который затем используется для создания давления в средней кольцевой зоне печи. Воздух, распространяющийся наружу из зоны давления, вызывает противоток вверх и прямоток вниз. Это снова приводит к образованию длинной и относительно прохладной зоны обжига. Расход топлива находится в диапазоне от 4 до 4,5 МДж/кг, а известь обычно имеет средний обжиг.

Вращающиеся печи

[ редактировать ]Вращающиеся печи начали использоваться для производства извести в начале 20-го века, и в настоящее время на их долю приходится значительная часть новых установок, если затраты на энергию менее важны. Раннее использование простых вращающихся печей имело то преимущество, что можно было использовать гораздо более широкий диапазон размеров известняка, от мелкой фракции и выше, и нежелательные элементы, такие как сера можно было удалить . С другой стороны, расход топлива был относительно высоким из-за плохого теплообмена по сравнению с шахтными печами, что приводило к чрезмерным потерям тепла с отходящими газами. Старомодные «длинные» вращающиеся печи работают при расходе от 7 до 10 МДж/кг. Современные установки частично преодолевают этот недостаток за счет добавления подогревателя, который имеет такой же хороший контакт твердых веществ и газа, как и шахтная печь, но расход топлива все еще несколько выше, обычно в диапазоне от 4,5 до 6 МДж/кг. В показанной конструкции круг шахт (обычно 8–15) расположен вокруг стояка печи. Горячий известняк последовательно выгружается из шахт под действием гидравлического «толкателя». Типичными являются печи производительностью 1000 тонн в день. Вращающаяся печь является наиболее гибкой из всех печей для обжига извести, способной производить известь мягкого, среднего или сильного обжига, а также необожженную известь или долину.

Очистка газа

[ редактировать ]Все вышеперечисленные конструкции печей выделяют отходящие газы, содержащие значительное количество пыли. Известковая пыль особенно агрессивна. Для улавливания этой пыли устанавливается оборудование, обычно в виде электростатических осадителей или рукавных фильтров. Пыль обычно содержит высокую концентрацию таких элементов, как щелочные металлы , галогены и сера.

Выбросы углекислого газа

[ редактировать ]Известковая промышленность является крупным источником выбросов углекислого газа . Производство одной тонны оксида кальция включает разложение карбоната кальция с образованием 785 кг CO 2 в некоторых применениях, например, при использовании в качестве строительного раствора ; этот CO 2 позже повторно поглощается при разрушении строительного раствора.

Если тепло, подаваемое для образования извести (3,75 МДж/кг в эффективной печи), получается путем сжигания ископаемого топлива, то при этом выделяется CO 2 : в случае угольного топлива 295 кг/т; в случае природного газового топлива 206 кг/т. Потребление электроэнергии эффективной установки составляет около 20 кВтч на тонну извести. Этот дополнительный выброс эквивалентен примерно 20 кг CO 2 на тонну, если электроэнергия производится на угле. Таким образом, общий объем выбросов может составлять около 1 тонны CO 2 на каждую тонну извести даже на эффективных промышленных предприятиях, но обычно составляет 1,3 т/т. [ 13 ] Однако если источником тепловой энергии, используемой при его производстве, является полностью возобновляемый источник энергии, например, солнечный, ветровой, гидроэнергетический или даже ядерный; чистых выбросов CO 2 в процессе обжига может не быть. Для производства на вес требуется меньше энергии, чем портландцемента , в первую очередь потому, что требуется более низкая температура.

Прочие выбросы

[ редактировать ]Этот раздел пуст. Вы можете помочь, добавив к нему . ( июнь 2021 г. ) |

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Справочник CRC по химии и физике , 54-е изд., стр. F-76

- ^ Паркс, Г.Д. и Меллор, Дж.В. (1939). Современная неорганическая химия Меллора , Лондон: Longmans, Green and Co.

- ^ Хьюлетт, ПК (ред.) (1998). Химия цемента и бетона Ли: 4-е изд. , Арнольд, ISBN 0-340-56589-6 , Глава 1

- ^ Jump up to: а б с д Карран, Д.; Хьюз, Дж.; Лесли, А.; Кеннеди, К. (2012). «Краткая история использования извести в качестве строительного материала за пределами Европы и Северной Америки» . Международный журнал архитектурного наследия . 6 (2): 117–146. дои : 10.1080/15583058.2010.511694 . S2CID 111165006 .

- ^ Платт, Колин (1978). Средневековая Англия , BCA, ISBN 0-7100-8815-9 , стр. 116–7

- ↑ Сэр Энтони Фицгерберт, Боке Хасбандри , 1523 г.

- ^ Смит, Ники (май 2011 г.). «Доиндустриальные печи для обжига извести» (PDF) . Знакомство с объектами наследия . Английское наследие . Проверено 21 апреля 2013 г.

- ^ Сиддалл, Рут. «Печная архитектура и технология» . Материаловедение . Университетский колледж, Лондон . Проверено 21 апреля 2013 г.

- ^ Гриффит, RS Ll. (1971). Эннери Килн, Уир Гиффорд. Проект Гренвиллского колледжа. Руководитель г-н Б.Д. Хьюз.

- ^ Худ, Джеймс (1928). Килмарнок Уотер и Крауфурдленд Килм Гленф Рамб Соц. Анналы. 1919 – 1930. С. 126.

- ^ «Известковые печи — живой музей Черной страны» . www.bclm.co.uk. Проверено 6 апреля 2018 г.

- ^ Стоддарт, Джон (1800), Заметки о местных пейзажах и манерах в Шотландии. Паб. Уильям Миллер, Лондон. Облицовка п. 212.

- ↑ Схема торговли выбросами ЕС. Архивировано 11 декабря 2009 г. в Национальном архиве Wayback Machine , правительство Великобритании.

Внешние ссылки

[ редактировать ]- Авторитетное обсуждение извести и ее использования (контекст США)

- Печи для обжига извести в Ньюпорт-Пемброкшире, Западный Уэльс

- Техническое описание обжига извести и цемента, сделанное Маспраттом в середине XIX века.

- Известковый физико-химический процесс

- Цифровая коллекция печи для обжига извести в библиотеке государственного университета Сономы

Печь для обжига извести с двойной аркой Wainmans - здание, внесенное в список памятников архитектуры II степени, - 1 февраля 2005 г.

Подробности и изображения: https://web.archive.org/web/20140522012536/http://cowlingweb.co.uk/local_history/history/wainmanslimekiln.asp .