Процессы 3D-печати

используются различные процессы , оборудование и материалы При производстве трехмерных объектов с помощью аддитивного производства . 3D-печать также известна как аддитивное производство, поскольку многочисленные доступные процессы 3D-печати, как правило, являются аддитивными по своей природе, с некоторыми ключевыми различиями в технологиях и материалах, используемых в этом процессе.

Некоторые из различных типов физических преобразований, которые используются в 3D-печати, включают экструзию расплава, легкую полимеризацию, непрерывное производство поверхности раздела жидкостей и спекание.

Типы процессов 3D-печати

[ редактировать ]Существует множество различных процессов 3D-печати, которые можно сгруппировать в семь категорий: [1]

- Фотополимеризация в чане

- Струйная обработка материала

- Струйная очистка связующего

- Сварка в порошковом слое

- Экструзия материала

- Направленное энерговыделение

- Листовая ламинация

У каждого процесса и оборудования есть свои плюсы и минусы. Обычно они включают в себя такие аспекты, как скорость, стоимость, универсальность в отношении материала сырья , геометрические ограничения и допуски , а также механические и внешние свойства продуктов, такие как прочность, текстура и цвет.

Разнообразие процессов и оборудования позволяет использовать его как любителям, так и профессионалам. Некоторые из них лучше подходят для промышленного использования (в данном случае предпочтительным является термин «аддитивное производство»), тогда как другие делают 3D-печать доступной для среднего потребителя. Некоторые принтеры достаточно велики для изготовления зданий, в то время как другие ориентированы на объекты микро- и наноразмера, и в целом для физического производства спроектированных объектов можно использовать множество различных технологий. [2]

Процессы

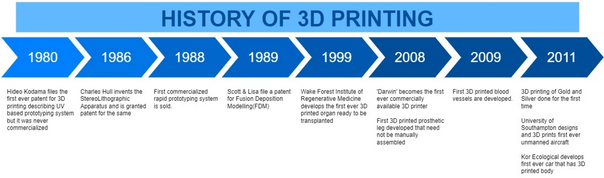

[ редактировать ]С конца 1970-х годов было изобретено несколько процессов 3D-печати. [3] Изначально принтеры были большими, дорогими и имели весьма ограниченную производительность. [4]

В настоящее время доступно большое количество аддитивных процессов. Основные различия между процессами заключаются в способе нанесения слоев при создании деталей и в используемых материалах. Некоторые методы плавят или смягчают материал, например, для создания слоев. селективное лазерное плавление (SLM) или прямое лазерное спекание металлов (DMLS), селективное лазерное спекание (SLS), моделирование наплавлением (FDM), [5] [6] [7] или изготовление плавленых нитей (FFF), в то время как другие отверждают жидкие материалы с использованием различных сложных технологий, таких как стереолитография (SLA). При производстве ламинированных объектов (LOM) тонкие слои разрезаются по форме и соединяются (например, бумага, полимер, металл). Нанесение частиц с помощью струйной технологии печатает слои материала в виде отдельных капель. Каждая капля твердых чернил из термоплавкого материала фактически печатает одну частицу или один объект. Цветные термоплавкие чернила печатают отдельные капли CMYK друг на друге, образуя единый цветной объект, состоящий из 1–3 слоев, расплавленных вместе. Сложные 3D-модели печатаются со множеством перекрывающихся капель, объединенных в слои, как это определено нарезанным файлом САПР. Технология струйной печати позволяет 3D-моделям иметь твердую или открытую ячеистую структуру в соответствии с конфигурацией струйной печати 3D-принтера. Каждый метод имеет свои преимущества и недостатки, поэтому некоторые компании предлагают на выбор порошок и полимер в качестве материала, из которого построен объект. [8] Другие иногда используют стандартную, имеющуюся в наличии деловую бумагу в качестве строительного материала для создания прочного прототипа. Основными факторами при выборе машины обычно являются скорость, стоимость 3D-принтера, напечатанного прототипа, выбор и стоимость материалов, а также цветовые возможности. [9]

Принтеры, работающие напрямую с металлами, обычно дороги. Однако для изготовления пресс-форм можно использовать менее дорогие принтеры, которые затем используются для изготовления металлических деталей. [10]

| Тип | Технологии | Материалы |

|---|---|---|

| Струйная обработка материала | Капельное или непрерывное (одно- или многосопловое) осаждение частиц | Термоплавкие материалы (воск, термопласт, сплав металлов ), дисперсные материалы (техническая керамика, металлы, полимеры) |

| Экструзия материала | Моделирование наплавлением (FDM) или изготовление плавленых нитей (FFF) и изготовление плавленых гранул или изготовление плавленых частиц | Термопласты , эвтектические металлы, пищевые материалы, каучуки , пластилин , пластилин. |

| Роболитье или сварка MIG, 3D-печать [11] или прямое письмо чернилами (DIW), или аддитивное производство металлов (EAM) и керамики (EAC) на основе экструзии. | Металло-связывающие смеси, такие как металлическая глина , керамико-связывающие смеси (включая керамическую глину и керамические суспензии ), металлокерамика , композит с металлической матрицей , композит с керамической матрицей , металл ( сварка MIG ) [11] | |

| Аддитивное осаждение трением с перемешиванием (AFSD) | Металлические сплавы | |

| Производство композитных нитей (CFF) | Нейлон или нейлон, армированный углеродными, кевларовыми или стеклянными волокнами. | |

| Легкая полимеризация | Стереолитография (SLA) | Фотополимер (включая прекерамические полимеры ) |

| Цифровая обработка света (DLP) | Фотополимер | |

| Непрерывное производство раздела жидкостей (CLIP) | Фотополимер + термоактивированная химия | |

| Порошковая кровать | 3D-печать с порошковым слоем и струйной головкой (3DP) | Практически любой металлический сплав, порошкообразные полимеры, гипс. |

| Электронно-лучевая плавка (ЭЛП) | Практически любой металлический сплав, включая титановые сплавы. | |

| Селективное лазерное плавление (SLM) | Титановые сплавы , кобальт-хромовые сплавы , нержавеющая сталь , алюминий. | |

| Селективное термическое спекание (СВС) [12] | Термопластичный порошок | |

| Селективное лазерное спекание (SLS) | Термопласты , металлические порошки , керамические порошки | |

| Прямое лазерное спекание металлов (DMLS) | Металлические сплавы | |

| Ламинированный | Производство ламинированных изделий (LOM) | Бумага, металлическая фольга , полиэтиленовая пленка |

| Порошковая подача | Лазерное осаждение металла (LMD) или направленное энергетическое осаждение (DED) | Металлические сплавы |

| Экстремальная высокоскоростная лазерная наплавка (EHLA) [13] | Металлические сплавы | |

| Проволока | Изготовление электронно-лучевого луча произвольной формы (EBF 3 ) | Металлические сплавы |

| Проволочно-дуговое аддитивное производство (WAAM). | Металлические сплавы |

Струйная обработка материала

[ редактировать ]Сопло с жидким материалом можно провести над впитывающей поверхностью, чтобы отвести материал, электростатически вытягиваемый из более крупного струйного отверстия. [14] давление для потока материала или давление жидкости резко возрастает для выбрасывания коротких порций жидкости в виде струи или отдельных капель. Перьевая ручка с наконечником является примером впитывающего материала. Шланг является примером текущей жидкости. Короткий взрыв насоса является примером выброса капли или распыления.

Сопла могут быть изготовлены из любого материала и могут быть одинарными с одной камерой для жидкости или многосоплом с одной или несколькими камерами для жидкости. Сегодняшние струйные принтеры могут представлять собой любую вариацию этих стилей струйной печати.

Материал чернил для струйных принтеров должен иметь достаточно низкую вязкость, чтобы жидкость могла проходить через отверстие сопла. Материалы можно плавить до состояния жидкости. Это так называемые термоплавкие чернила. Во всех случаях чернила для струйной печати должны быть трехмерными на печатной поверхности, чтобы создать компонент высоты Z для трехмерного объекта.

Технология струйной печати была разработана компанией Teletype, которая представила электростатическое притяжение Inktronic. [14] телетайп в 1966 году. Принтер имел 40 форсунок, обеспечивающих революционную скорость 120 символов в секунду.

Струйные принтеры непрерывного действия были популярны в 1950–1960-х годах, до появления технологии Drop-On-Demand. [15] струйные принтеры были изобретены в 1972 году. Непрерывные трехмерные чернила изготавливались на основе воска и низкотемпературных металлических сплавов . При печати этими термоплавкими чернилами буквенно-цифровые символы были сплошными и выпуклыми, но никто не распознал в них 3D-печать. В 1971 году молодой инженер Йоханнес Готвальд запатентовал жидкометаллический самописец, который печатал на металле большие символы для вывесок, но Teletype Corp проигнорировала это открытие. Шрифт Брайля печатался восковыми чернилами, но в 1960-е годы он так и не поступил в продажу.

Были изобретены струйные принтеры Drop-on-Demand (DOD). [16] в 1972 году использовал пьезоэлектрическую технологию «сжатия», позволяющую откачивать одну каплю за одно сжатие. В этих первых струях Министерства обороны США использовались только чернила на водной основе. Эксперименты проводились с отверстиями различных форм, диаметров и несколькими отверстиями для сопел на каждую трубку для струйной печати. Струйные принтеры с одним соплом назывались «Alpha Jets» в компании Exxon Office Systems, где печать исследовали многие первые изобретатели, нанятые для улучшения печати. Реактивный самолет «Альфа» был отклонен как слишком сложный. Многоструйные печатающие головки были разработаны и внедрены этой группой.

Небольшая компания RH Research в Нью-Гэмпшире, принадлежащая Роберту Ховарду. [17] исследовал печать в 1982–1983 годах и решил, что струйный принтер с одним соплом вполне подойдет, а затем связался с изобретателем из Exxon, который назвал Эла Хока хорошим выбором для этого проекта. Эл Хок пригласил Тома Пира и Дэйва Лутца присоединиться к нему в Нью-Гэмпшире, чтобы изучить это новое предприятие, и они приняли предложение о работе. Дэйв Лутц связался с двумя специалистами по реактивным самолетам, все еще работавшими в Exxon, Джимом и Кэти МакМахон, и они также приняли предложения стать основателями этого предприятия, которое позже будет называться Howtek, Inc. Через несколько месяцев самолеты Alpha, созданные новой командой Howtek, работали нормально. Руководство Howtek решило заменить стеклянные сопла на Tefzel на основании результатов испытаний струйной печати. Tefzel позволил струйному принтеру работать при высоких температурах с новыми термопластичными термоплавкими чернилами и работать без вибраций в конструкции сопла, приводящих к образованию случайных капель. Каждое сжатие производило одну каплю в диапазоне частот от 1 до 16 000 капель в секунду. Сопла стали изготавливаемыми, и на свет появился Pixelmaster. На каждую печатающую головку приходилось 32 одиночных струйных сопла, печатающих 4 цвета (8 струй на цвет) CMYK. Механизм представлял собой печатающую головку, вращающуюся со скоростью 121 об/мин и точно размещающую капли одинакового размера и формы при субтрактивной цветной печати текста и изображений в полиграфической промышленности. Эта технология печати слоев CMYK термоплавкими чернилами была предшественником 3D-патента Ричарда Хелински. Несколько лет спустя (1993 г.) патент был сначала лицензирован компанией Sanders Prototype, Inc. (переименованной в Solidscape , Inc) — производитель первого в отрасли настольного принтера Rapid Prototype Modelmaker 6 Pro. В этом принтере и более новых продуктах используются струйные принтеры Howtek и термопластичные чернила. Модели, напечатанные термопластиком, идеально подходили для литья по выплавляемым моделям, не оставляя золы при выгорании. Капельная печать термопластическими чернилами обеспечивает точность и точность, обеспечивая высокое качество поверхности моделей, которые популярны среди ювелиров и дизайнеров САПР, чувствительных к деталям. Струйные принтеры Howtek, рассчитанные на печать страницы за 4 минуты, теперь печатали в некоторых случаях 4 дня подряд. Первый принтер был продан в 1993 году компании Hitchner Corporation, группе исследований и разработок Metal Casting Technology, где они печатают головки клюшек для гольфа и детали для автомобильных двигателей.

Экструзия материала

[ редактировать ]

Производство плавленых нитей ( FFF ), также известное под торговой маркой термин «моделирование наплавлением» ( FDM ), основано на автоматической системе сварки полимерной фольги горячим воздухом, склеивании горячим расплавом и автоматическом нанесении прокладок. Такой принцип был далее развит С. Скоттом Крампом в конце 1980-х годов и коммерциализирован в 1990 году компанией Stratasys . [18] После истечения срока действия патента на эту технологию появилось большое сообщество разработчиков с открытым исходным кодом, и появились как коммерческие, так и самодельные варианты, использующие этот тип 3D-принтера, известные как проект RepRap (самовоспроизводящийся быстрый прототип). В результате цена на эту технологию упала на два порядка с момента ее создания, и она стала самой распространенной формой 3D-печати. [19]

При моделировании наплавлением модель или деталь изготавливается путем экструзии небольших шариков или потоков материала, которые сразу же затвердевают, образуя слои. Нить из термопластика или другого материала или смеси с низкой температурой плавления подается в головку экструзионного сопла ( экструдер для 3D-принтера ), где нить нагревается до температуры плавления и экструдируется на рабочий стол. Совсем недавно было разработано осаждение плавленых гранул (или осаждение плавленых частиц), при котором частицы или гранулы пластика заменяют необходимость использования нити. [20] [21] Головка сопла нагревает материал и включает и выключает поток. Обычно шаговые двигатели или серводвигатели для перемещения экструзионной головки и регулировки потока используются . Принтер обычно имеет 3 оси движения. Пакет программного обеспечения для автоматизированного производства (CAM) используется для генерации G-кода, который отправляется на микроконтроллер , который управляет двигателями.

Пластик – наиболее распространенный материал для такой печати. Могут использоваться различные полимеры, в том числе акрилонитрилбутадиенстирол (АБС), поликарбонат (ПК), полимолочная кислота (ПЛА), полиэтилен высокой плотности (ПЭВП), ПК/АБС, полифенилсульфон (ППСУ) и ударопрочный полистирол (УППС). Обычно полимер имеет форму нити, изготовленной из первичных смол. В сообществе открытого ПО существует множество проектов, направленных на переработку бывших в употреблении пластиковых отходов в нить. [22] [23] [24] [25] К ним относятся машины, используемые для измельчения и экструзии пластикового материала в нити, такие как роботы-рециклеры . Кроме того, в этом процессе используются фторполимеры, такие как трубки из ПТФЭ, из-за способности материала выдерживать высокие температуры. Эта способность особенно полезна при переносе нитей. [26]

Металл и стекло также можно использовать для 3D-печати, хотя они намного дороже и обычно используются для произведений искусства. Однако развитие WAAM (аддитивного производства проволочной дуги) позволило снизить затраты на 3D-печать металлом.

FDM несколько ограничен в вариациях форм, которые можно изготовить. Например, FDM обычно не может создавать сталактитоподобные конструкции, поскольку во время сборки они не будут поддерживаться. В противном случае в конструкцию необходимо заложить тонкую опору, которая может отломиться при отделке. Обычно программное обеспечение, которое преобразует 3D-модель в набор плоских слоев, называемое слайсером , заботится о добавлении этих опор и некоторых других ресурсов, позволяющих создавать формы такого типа.

Аддитивное осаждение трением с перемешиванием

[ редактировать ]Аддитивное осаждение трением с перемешиванием (AFSD) — это процесс аддитивного производства металлов в твердом состоянии, в котором используется вращающийся инструмент для нанесения исходного материала на подложку. [27] AFSD предлагает ряд преимуществ по сравнению с другими процессами аддитивного производства металлов, включая высокую степень использования материала, низкое энергопотребление и возможность печатать металлические сплавы, несовместимые с процессами на основе расплава. [28]

Сварка в порошковом слое

[ редактировать ]

Другой подход к 3D-печати — избирательное сплавление материалов в гранулированном слое. [29] В этом методе части слоя сплавляются, а затем продвигаются вверх в рабочей зоне, добавляя еще один слой гранул и повторяя процесс до тех пор, пока деталь не соберется. В этом процессе используется несплавленная среда для поддержки выступов и тонких стенок изготавливаемой детали, что снижает потребность во временных вспомогательных опорах для детали. Например, при селективном термическом спекании термопечатающая головка нагревает слои порошкообразного термопластика ; когда слой готов, слой порошка перемещается вниз, и автоматический ролик добавляет новый слой материала, который спекается , образуя следующее поперечное сечение модели; использование менее интенсивной термопечатающей головки вместо лазера делает это решение более дешевым, чем использование лазеров, и его можно уменьшить до размеров настольного компьютера. [30]

Методы лазерного спекания включают селективное лазерное спекание (SLS) как с металлами, так и с полимерами (например, PA, PA-GF, Rigid GF, PEEK, PS, алюминид , карбонмид, эластомеры) и прямое лазерное спекание металлов (DMLS). [31]

Селективное лазерное спекание (SLS) было разработано и запатентовано доктором Карлом Декардом и доктором Джозефом Биманом в Техасском университете в Остине в середине 1980-х годов. [32] при поддержке DARPA . [33] Похожий процесс был запатентован, но не был коммерциализирован РФ Хаусхолдером в 1979 году. [34]

Селективное лазерное плавление (SLM) не использует спекание для плавления гранул порошка, а полностью плавит порошок с помощью высокоэнергетического лазера для создания полностью плотных материалов послойным методом, которые имеют механические свойства, аналогичные свойствам обычных промышленных металлов. . [35]

-

Селективное лазерное плавление в TRUMPF TruPrint 1000 — вид печатной камеры во время печати.

-

Выполняется печать

-

Печать завершена

-

Печать завершена (лишний порошок очищен)

Электронно-лучевая плавка (ЭЛП) — это аналог технологии аддитивного производства металлических деталей (например, титановых сплавов ). EBM производит детали путем плавления металлического порошка слой за слоем электронным лучом в высоком вакууме. В отличие от методов спекания металлов, которые работают при температуре ниже точки плавления, детали EBM не содержат пустот. [36] [37]

Струйная очистка связующего

[ редактировать ]Технология 3D-печати методом струйной печати представляет собой нанесение связующего клеящего вещества на слои материала, обычно в виде порошка. Материалы могут быть на основе керамики или металла. Этот метод также известен как система струйной 3D-печати . Для изготовления изделия принтер строит модель с помощью головки, которая перемещается по основанию платформы и наносит слой за слоем, распределяя слой порошка ( гипса или смолы ) и печатая связующее вещество в поперечном сечении детали. часть с использованием процесса, подобного струйной печати. Это повторяется до тех пор, пока не будет напечатан каждый слой. Эта технология позволяет печатать полноцветные прототипы, выступы и детали из эластомера. Прочность склеенных порошковых отпечатков можно повысить с помощью пропитки воском или термореактивным полимером. [38]

Стереолитография

[ редактировать ]

Процесс стереолитографии ( SLA ) основан на светоотверждении ( фотополимеризации ) жидких материалов в твердую форму; он был запатентован в 1986 году Чаком Халлом . [39]

В этом процессе чан с жидким полимером подвергается воздействию контролируемого освещения (например, лазера или цифрового светового проектора) в условиях безопасного освещения . Чаще всего обнаженный жидкий полимер затвердевает в результате сшивания, вызванного реакцией присоединения двойных углерод-углеродных связей в акрилатах. [40] Полимеризация происходит, когда фотополимеры подвергаются воздействию света, когда фотополимеры содержат хромофоры , в противном случае для начала полимеризации используются добавление фоточувствительных молекул для реакции с раствором. Полимеризация мономеров приводит к сшиванию, в результате которого образуется полимер. Благодаря этим ковалентным связям изменяются свойства раствора. [41] Затем рабочая пластина небольшими шагами опускается вниз, и жидкий полимер снова подвергается воздействию света. Процесс повторяется до тех пор, пока модель не будет построена. Затем жидкий полимер сливают из ванны, оставляя твердую модель. Фабрика EnvisionTEC [42] является примером системы быстрого прототипирования DLP.

Системы струйных принтеров, такие как система Objet PolyJet, распыляют фотополимерные материалы на модельный лоток ультратонкими слоями (от 16 до 30 мкм) до тех пор, пока деталь не будет завершена. Каждый слой фотополимера отверждается после нанесения струей УФ-светом, в результате чего получаются полностью отвержденные модели, с которыми можно обращаться и использовать сразу же, без последующего отверждения. Гелеобразный опорный материал, предназначенный для поддержки изделий сложной формы, удаляется вручную и струей воды. Он также подходит для эластомеров. На рынке доступен другой тип системы струйной печати, которая позволяет печатать фотополимером слой за слоем с промежуточным УФ-отверждением для производства офтальмологических корректирующих линз . В этом случае не требуются опорные конструкции, поскольку офтальмологическим линзам не нужны выступы. Luxexcel, голландская компания, коммерциализировала эту технологию и платформу печати. [43]

Сверхмаленькие детали можно создать с помощью техники 3D-микропроизводства, используемой при многофотонной фотополимеризации. Этот подход использует сфокусированный лазер для отслеживания желаемого трехмерного объекта в блоке геля. Из-за нелинейного характера фотовозбуждения гель отверждается до твердого состояния только в местах фокусировки лазера, а остатки геля затем смываются. Легко изготавливаются элементы размером менее 100 нм, а также сложные структуры с движущимися и взаимосвязанными частями. [44]

Еще один подход использует синтетическую смолу, затвердевающую с помощью светодиодов . [45]

В стереолитографии на основе проекции маски-изображения трехмерная цифровая модель нарезается набором горизонтальных плоскостей. Каждый срез преобразуется в двумерное изображение маски. Затем изображение маски проецируется на поверхность фотоотверждаемой жидкой смолы, а свет проецируется на смолу, чтобы отвердить ее в форме слоя. [46] Эта техника использовалась для создания объектов, состоящих из нескольких материалов, которые отверждаются с разной скоростью. [46] В исследовательских системах свет проецируется снизу, что позволяет быстро распределить смолу равномерными тонкими слоями, сокращая время производства с часов до минут. [46] Коммерчески доступные устройства, такие как Objet Connex, наносят смолу через небольшие сопла. [46]

Непрерывное производство интерфейса жидкости (CLIP) — это еще одна форма аддитивного производства, в которой используется процесс фотополимеризации на основе DLP для создания твердых объектов с гладкими сторонами самых разных форм. Непрерывный процесс CLIP начинается с использования жидкой фотополимерной смолы . Часть дна бассейна прозрачна для ультрафиолета («окно»). Как и в предыдущих системах DLP, луч ультрафиолетового света проникает через окно, освещая точное поперечное сечение объекта. Свет заставляет смолу затвердевать. Объект поднимается достаточно медленно, чтобы смола могла стекать под него и поддерживать контакт с нижней частью объекта. [47] CLIP отличается от традиционных процессов DLP тем, что кислородопроницаемая расположена под смолой мембрана и создает «мертвую зону» (постоянную границу раздела жидкостей), предотвращающую прилипание смолы к окну (фотополимеризация между окном и полимеризатором ингибируется). ). [48]

В отличие от стереолитографии , ее основатели считают процесс печати непрерывным и значительно более быстрым, чем традиционные процессы DLP, что позволяет производить детали за считанные минуты, а не часы. [47] [48] [49]

В последнее время использование методов стереолитографической 3D-печати получило дальнейшее развитие, что позволяет осуществлять аддитивное производство керамических материалов. Успешная 3D-печать керамики с использованием стереолитографии достигается за счет фотополимеризации прекерамических полимеров с получением керамики на основе кремния класса, более широко известного как керамика, полученная из полимеров , включая карбид кремния и оксикарбид кремния . [40]

Компьютерная аксиальная литография

[ редактировать ]Компьютерная аксиальная литография — это метод 3D-печати, основанный на обратном принципе компьютерной томографии (КТ) для создания отпечатков из фотоотверждаемой смолы. Он был разработан в результате сотрудничества Калифорнийского университета в Беркли и Ливерморской национальной лаборатории Лоуренса . [50] [51] [52] В отличие от других методов 3D-печати, он не создает модели путем нанесения слоев материала, как моделирование методом наплавления и стереолитография , вместо этого он создает объекты, используя серию 2D-изображений, проецируемых на цилиндр из смолы. [50] [51] [52] Он примечателен своей способностью создавать объекты гораздо быстрее, чем другие методы с использованием смол, а также возможностью встраивать объекты в отпечатки. [50]

Жидкое аддитивное производство

[ редактировать ]Жидкостное аддитивное производство (LAM) — это метод аддитивного производства , при котором жидкий или высоковязкий материал (например, жидкая силиконовая резина) наносится на поверхность сборки для создания объекта, который затем вулканизируется с использованием тепла для его затвердевания. [53] [54] [55] Первоначально этот процесс был разработан Адрианом Бойером , а затем развит немецкой компанией RepRap. [53] [56] [57]

Ламинирование

[ редактировать ]В некоторых принтерах в качестве строительного материала можно использовать бумагу, что снижает стоимость печати. В 1990-х годах некоторые компании продавали принтеры, которые вырезали поперечные сечения бумаги со специальным клейким покрытием с помощью углекислотного лазера, а затем ламинировали их вместе.

В 2005 году Mcor Technologies Ltd разработала другой процесс, используя обычные листы офисной бумаги, лезвие из карбида вольфрама для вырезания формы, а также выборочное нанесение клея и давление для склеивания прототипа. [58]

Есть также ряд компаний, продающих принтеры, которые печатают ламинированные объекты с использованием тонких пластиковых и металлических листов.

Ультразвуковая консолидация (UC) или ультразвуковое аддитивное производство (UAM) — это технология низкотемпературного аддитивного производства или 3D-печати металлов.

Направленное энерговыделение (DED)

[ редактировать ]Порошковое осаждение направленной энергией

[ редактировать ]При осаждении направленной энергии с подачей порошка мощный лазер используется для плавления металлического порошка, подаваемого в фокус лазерного луча. Лазерный луч обычно проходит через центр осаждающей головки и фокусируется в небольшое пятно с помощью одной или нескольких линз. Сборка происходит на таблице XY , которая управляется траекторией инструмента, созданной на основе цифровой модели для изготовления объекта слой за слоем. Головка для осаждения перемещается вверх вертикально по мере завершения нанесения каждого слоя. Некоторые системы даже используют 5-осевой [59] [60] или 6-осевые системы [61] ( т.е. шарнирные рычаги ), способные доставлять материал на подложку (печатную платформу или уже существующую деталь). [62] ) с небольшими ограничениями пространственного доступа или вообще без них. Металлический порошок доставляется и распределяется по окружности головки или может быть разделен внутренним коллектором и доставлен через сопла, расположенные в различных конфигурациях вокруг осаждающей головки. Герметично закрытая камера, заполненная инертным газом, или местный инертный защитный газ (иногда оба вместе) часто используются для защиты ванны расплава от атмосферного кислорода, для ограничения окисления и лучшего контроля свойств материала. Процесс направленной энергии с подачей порошка аналогичен селективному лазерному спеканию, но металлический порошок выделяется только там, где в этот момент к детали добавляется материал. Лазерный луч используется для нагрева и создания «ванны расплава» на подложке, в которую квазиодновременно вводится новый порошок. Этот процесс поддерживает широкий спектр материалов, включая титан, нержавеющую сталь, алюминий, вольфрам и другие специальные материалы, а также композиты и функционально классифицированные материалы. Этот процесс позволяет не только полностью создавать новые металлические детали, но также добавлять материал к существующим деталям, например, для нанесения покрытий, ремонта и гибридного производства. LENS (лазерное формирование сетки) — это один из примеров процесса направленного осаждения энергии с подачей порошка для 3D-печати или восстановления металлических деталей. [63] [64]

Процессы с металлической проволокой

[ редактировать ]Лазерные системы подачи проволоки, такие как проволока для лазерного осаждения металла (LMD-w), подают проволоку через сопло, которое плавится лазером с использованием защиты инертным газом либо в открытой среде (газ, окружающий лазер), либо в герметичная камера. При изготовлении произвольной формы электронным лучом используется источник тепла электронного луча внутри вакуумной камеры.

Также можно использовать обычную газовую дуговую сварку, прикрепленную к 3D-сцене, для 3D-печати металлов, таких как сталь, бронза и алюминий. [65] [66] Недорогие RepRap 3D-принтеры в стиле Arduino на базе с открытым исходным кодом были оснащены датчиками и продемонстрировали приемлемые металлургические свойства при использовании обычной сварочной проволоки в качестве сырья. [67]

Селективное нанесение порошка (СПД)

[ редактировать ]При селективном осаждении порошка наполнитель и опорный порошок избирательно осаждаются в тигель так, что наращиваемый порошок принимает форму желаемого объекта, а опорный порошок заполняет остальной объем тигля. Затем наносится наполнитель так, чтобы он контактировал с строительным порошком. Затем тигель обжигают в печи при температуре выше температуры плавления наполнителя, но ниже температуры плавления порошков. Когда наполнитель плавится, он впитывает строительный порошок. Но он не пропитывает опорный порошок, поскольку опорный порошок выбран таким, чтобы он не смачивался наполнителем. Если при температуре обжига атомы материала наполнителя и строительного порошка взаимно разгораются, как, например, в случае с медным порошком и наполнителем из цинка, то полученный материал будет представлять собой однородную смесь этих атомов, в данном случае бронзу. Но если атомы не являются взаимно разряжаемыми, как, например, в случае вольфрама и меди при 1100°C, то полученный материал будет композитным. Чтобы предотвратить искажение формы, температура обжига должна быть ниже температуры солидуса получаемого сплава. [68]

Принтеры

[ редактировать ]Промышленное использование

[ редактировать ]По состоянию на октябрь 2012 года на рынке присутствовали системы аддитивного производства, цена которых варьировалась от 2000 до 500 000 долларов США, и они использовались в таких отраслях, как аэрокосмическая, архитектурная, автомобильная, оборонная и медицинская, среди многих других. По состоянию на 2018 год стоимость 3D-принтеров упала до 100 долларов, а недорогие настольные принтеры более высокого качества стоят примерно 2500 долларов. Устройства такого типа широко используются в промышленности для прототипирования, изготовления приспособлений, крепления, фиксации небольших нестандартных компонентов и даже аддитивного производства реальных продуктов. [69]

Кроме того, 3D-принтеры более высокого класса в настоящее время стали относительно распространены в производстве и аддитивном производстве . [69] Например, General Electric использует модели высокого класса для изготовления деталей для турбин . [70] Многие из этих систем используются для быстрого прототипирования до того, как будут применены методы массового производства. Volkswagen использует 3D-принтеры на своих сборочных линиях для печати инструментов, приспособлений и приспособлений. По их оценкам, 3D-принтеры экономят 250 000 евро в год. [71] По оценкам одного отчета, почти 75% производимых настольных 3D-принтеров используются в промышленности, а не потребителями. [72]

Военные и оборонные ведомства также используют 3D-принтеры. Королевские ВВС Нидерландов используют настольные 3D-принтеры на своей базе ВВС Вундрехт для изготовления приспособлений и инструментов для выравнивания. [73] В США база ВВС Хилл использует 3D-печатные детали при ремонте истребителей. [74]

Высшее образование оказалось основным покупателем настольных и профессиональных 3D-принтеров. [75] Значительные закупки настольных 3D-принтеров как школами, так и университетами помогли поддержать рынок настольных 3D-принтеров, на котором в 2015–2016 годах были проблемы. [76] Поскольку высшее образование является местом проведения исследований, 3D-печать используется для изготовления оборудования для дальнейших исследований и снижения затрат. Например, химики могут 3D-печать систем проточных реакторов, покупка которых в противном случае была бы слишком дорогостоящей. [77] Фармацевтическая школа UCL в Великобритании создала модульную систему проточного реактора для химического синтеза, которую можно легко и недорого распечатать на 3D-принтере в лабораториях по всему миру. [78] Библиотеки по всему миру также стали местами размещения небольших 3D-принтеров для образовательных и общественных целей. [79]

Потребительское использование

[ редактировать ]

Несколько проектов и компаний прилагают усилия по разработке доступных 3D-принтеров для домашнего использования. Большая часть этой работы была проведена и ориентирована на сообщества DIY / Maker / энтузиастов / первых пользователей , с дополнительными связями с академическими и хакерскими сообществами. [80]

RepRap Project — один из старейших проектов в категории настольных компьютеров. Проект RepRap направлен на создание бесплатного аппаратного 3D-принтера с открытым исходным кодом (FOSH), полные спецификации которого выпущены под лицензией GNU General Public License , который способен воспроизводить себя путем печати множества собственных (пластмассовых) деталей для создания большего количества машин. . [81] [82] Уже было показано, что RepRap способен печатать печатные платы. [83] и металлические детали. [84] [85] Самый популярный 3D-принтер в мире — Prusa i3 , принтер RepRap. [86] [87]

Из-за целей RepRap , связанных с FOSH , многие связанные проекты использовали их дизайн в качестве вдохновения, создавая экосистему родственных или производных 3D-принтеров, большинство из которых также имеют проекты с открытым исходным кодом. Доступность этих проектов с открытым исходным кодом означает, что варианты 3D-принтеров легко изобретать. Однако качество и сложность конструкции принтеров, а также качество комплектов или готовой продукции сильно различаются от проекта к проекту. Такое быстрое развитие 3D-принтеров с открытым исходным кодом вызывает интерес во многих сферах, поскольку оно обеспечивает гипериндивидуализацию и использование общедоступных проектов для изготовления соответствующих технологий с открытым исходным кодом . Эта технология также может помочь инициативам в области устойчивого развития , поскольку технологии легко и экономично производятся из ресурсов, доступных местным сообществам. [88]

Стоимость 3D-принтеров резко снизилась примерно с 2010 года: машины, которые раньше стоили 20 000 долларов, теперь стоят менее 1000 долларов. [89] Например, по состоянию на 2013 год несколько компаний и частных лиц продают детали для создания различных конструкций RepRap по ценам, начинающимся примерно с 400 евро / 500 долларов США . [90] с открытым исходным кодом Fab@Home Проект [91] разработала принтеры общего назначения, в которых можно распылять все, что можно, от шоколада до силиконового герметика и химических реагентов. Принтеры, разработанные в рамках проекта, можно приобрести у поставщиков в комплектах или в предварительно собранном виде с 2012 года по ценам около 2000 долларов США. [90] Несколько новых 3D-принтеров, включая mUVe3D и Lumifold, ориентированы на небольшой и недорогой рынок. Компания Rapide 3D разработала краудсорсинговый 3D-принтер профессионального уровня стоимостью 1499 долларов, который не издает ни дыма, ни постоянного дребезжания во время использования. [92] 3Doodler . , «ручка для 3D-печати», собрала на Kickstarter 2,3 миллиона долларов, при этом ручки продавались по цене 99 долларов [93] хотя 3D Doodler критиковали за то, что он больше похож на ручку для рукоделия, чем на 3D-принтер. [94]

Поскольку стоимость 3D-принтеров снизилась, их использование для самостоятельного производства товаров личного пользования становится все более привлекательным с финансовой точки зрения. [95] Кроме того, продукты 3D-печати в домашних условиях могут снизить воздействие производства на окружающую среду за счет уменьшения воздействия на использование и распространение материалов. [96]

Кроме того, несколько RecycleBots, таких как коммерческий Filastruder, для переработки отходов пластика, таких как контейнеры для шампуня и молочные кувшины, в недорогую нить RepRap. было разработано и изготовлено [97] Есть некоторые свидетельства того, что использование такого подхода к распределенной переработке лучше для окружающей среды. [98]

Разработка и гипериндивидуализация 3D-принтеров на основе RepRap позволили создать новую категорию принтеров, подходящих для малого бизнеса и потребительского использования. Такие производители, как Solidoodle , [70] Robo 3D , RepRapPro и Pirx 3D представили модели и комплекты по цене менее 1000 долларов, что на тысячи долларов меньше, чем в сентябре 2012 года. [70] В зависимости от применения разрешение печати и скорость изготовления находятся где-то между персональным принтером и промышленным принтером. Ведется список принтеров с ценами и другой информацией. [90] Совсем недавно дельта-роботы , такие как TripodMaker, стали использоваться для 3D-печати, чтобы еще больше увеличить скорость производства. [99] Для дельта-3D-принтеров из-за их геометрии и дифференциации движений точность печати зависит от положения головки принтера.

Некоторые компании [ указать ] также предлагают программное обеспечение для 3D-печати в качестве поддержки оборудования, производимого другими компаниями. [100]

Большие 3D-принтеры

[ редактировать ]Большие 3D-принтеры были разработаны для промышленного, образовательного и демонстрационного использования. Большой дельта- 3D-принтер был построен в 2014 году компанией SeeMeCNC. Принтер способен изготавливать объекты диаметром до 4 футов (1,2 м) и высотой до 10 футов (3,0 м). В качестве сырья он также использует пластиковые гранулы вместо типичных пластиковых нитей, используемых в других 3D-принтерах. [101]

Другой тип крупных принтеров — это аддитивное производство большой площади (BAAM). Цель состоит в том, чтобы разработать принтеры, способные печатать большие объекты с высокой скоростью. Машина BAAM компании Cincinnati Incorporated может производить объект со скоростью в 200–500 раз быстрее, чем типичные 3D-принтеры, доступные в 2014 году. Еще одна машина BAAM разрабатывается компанией Lockheed Martin с целью печати длинных объектов длиной до 100 футов (30 м). ) для использования в аэрокосмической промышленности. [102]

См. также Строительная 3D-печать.

Микро- и наномасштабная 3D-печать

[ редактировать ]Методы изготовления микроэлектронных устройств можно использовать для 3D-печати объектов наноразмера. Такие печатные объекты обычно выращиваются на твердой подложке, например, кремниевой пластине, к которой они прилипают после печати, поскольку они слишком малы и хрупки, чтобы с ними можно было манипулировать после изготовления.

Согласно одному из методов, 3D-наноструктуры можно печатать путем физического перемещения динамической трафаретной маски во время процесса осаждения материала, что в некоторой степени аналогично методу экструзии традиционных 3D-принтеров. Наноструктуры программируемой высоты с разрешением всего 10 нм были получены таким способом путем физического осаждения металлов из паровой фазы, управляемой механическим пьезоактуатором, трафаретной маски, имеющей фрезерованные нанопоры в мембране из нитрида кремния. [103]

Другой метод улучшает процесс фотополимеризации в гораздо меньших масштабах, используя тонко сфокусированные лазеры, управляемые регулируемыми зеркалами. Этот метод позволил создать объекты с разрешением 100 нм. [104] Медные провода шириной в микрон и длиной в миллиметр также печатаются с помощью лазеров. [105]

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ «Аддитивное производство. Общие принципы. Обзор категорий процессов и сырья». Международный стандарт ISO/ASTM . 17296-2:2015(Е). 2015.

- ^ Бикель, Б.; Лебедь, П.; Маломо, Л.; Пьетрони, Н. (2018). «Современное состояние стилизованного производства» (PDF) . Форум компьютерной графики . 37 (6): 325–342. дои : 10.1111/cgf.13327 . hdl : 10453/129681 . S2CID 51870522 .

- ^ Перейти обратно: а б Самес, В. (2016). «Металлургия и технология аддитивного производства металлов» . Международные обзоры материалов . 61 (5): 315–360. Бибкод : 2016ИМРв...61..315С . дои : 10.1080/09506608.2015.1116649 . ОСТИ 1267051 . S2CID 39704506 .

- ^ Джейн Берд (8 августа 2012 г.). «Изучение возможностей 3D-печати» . Файнэншл Таймс . Проверено 30 августа 2012 г.

- ^ Ибрагим, Язан; Хилал, Нидал (2023). «Потенциал напечатанных на 3D-принтере разделителей корма в снижении воздействия процессов мембранного разделения на окружающую среду» . Журнал экологической химической инженерии . 11 : 109249. doi : 10.1016/j.jece.2022.109249 . S2CID 255328712 .

- ^ Хамза, Хайрул Хишам; Шафии, Сайфул Арифин; Абдалла, Айя; Патель, Бхавик Анил (2018). «Топроводящие материалы для 3D-печати для изготовления электрохимических сенсоров: мини-обзор» . Электрохимические коммуникации . 96 : 27–31. дои : 10.1016/j.elecom.2018.09.006 . S2CID 105586826 .

- ^ FDM — это собственный термин, принадлежащий Stratasys . Все 3D-принтеры, которые не являются машинами Stratasys и используют процесс плавления нитей, называются производством плавленых нитей (FFF).

- ^ Манолис Шерман, Лилли (15 ноября 2007 г.). «Совершенно новое измерение – богатые дома могут позволить себе 3D-принтеры» . Экономист .

- ^ Волерс, Терри. «Факторы, которые следует учитывать при выборе 3D-принтера (WohlersAssociates.com, ноябрь/декабрь 2005 г.)» . Архивировано из оригинала 04.11.2020 . Проверено 24 февраля 2017 г.

- ^ «Литье алюминиевых деталей непосредственно из деталей из PLA, напечатанных на 3D-принтере» . 3ders.org . 25 сентября 2012 г. Проверено 30 октября 2013 г.

- ^ Перейти обратно: а б «Исследователи разрабатывают недорогой 3D-принтер по металлу с использованием сварки MIG» . 8 октября 2018 г.

- ^ «Доступная 3D-печать с новой технологией селективного термического спекания (SHS)» . чертежник. Архивировано из оригинала 9 августа 2014 г. Проверено 24 февраля 2017 г.

- ^ Шопховен, Томас; Гассер, Андрес; Бакес, Герхард (2017). «EHLA: Экстремально-высокоскоростное лазерное осаждение материалов» . Журнал лазерных технологий . 14 (4): 26–29. дои : 10.1002/latj.201700020 .

- ^ Перейти обратно: а б Вебстер, Эдвард (2000). Печать без ограничений: пятьдесят лет цифровой печати, 1950–2000 годы и позже: сага об изобретениях и предпринимательстве . Западный Довер, Вирджиния: DRA of Vermont, Inc., с. 116. ИСБН 0-9702617-0-5 . OCLC 46611664 .

- ^ Кеньон, RW (1996). «Термальная печать». Химия и технология систем печати и изображения . Дордрехт: Springer Нидерланды. стр. 115–118. дои : 10.1007/978-94-011-0601-6_6 . ISBN 978-94-010-4265-9 .

- ^ Грегори, П., изд. (1996). Химия и технология систем печати и изображения . Лондон: Blackie Academic & Professional. ISBN 978-94-011-0601-6 . OCLC 669699931 .

- ^ Ховард, Роберт (2009). Соединяем точки: моя жизнь и изобретения, от рентгеновских лучей до лучей смерти . Нью-Йорк: Добро пожаловать, дождь. ISBN 978-1-56649-957-6 . OCLC 455879561 .

- ^ Чи Кай Чуа; Ка Фай Леонг; Чу Синг Лим (2003). Быстрое прототипирование . Всемирная научная. п. 124. ИСБН 978-981-238-117-0 .

- ^ Палермо, Элизабет (19 сентября 2013 г.). «Моделирование наплавлением: наиболее распространенный метод 3D-печати» . Живоведение . Проверено 9 февраля 2017 г.

- ^ Оптимизация свойств переработанных материалов для 3D-печати https://3dprint.com/223571/optimizing-recycled-materials/

- ^ Воерн, Обри; Байард, Деннис; Окли, Роберт; Фидлер, Мэтью; Снабс, Саманта; Пирс, Джошуа (2018). «3D-печать при изготовлении плавленых частиц: оптимизация и механические свойства переработанных материалов» . Материалы . 11 (8): 1413. Бибкод : 2018Mate...11.1413W . дои : 10.3390/ma11081413 . ПМК 6120030 . ПМИД 30103532 .

- ^ Мохаммед М., Мохан М., Дас А., Джонсон, МД, Бадвал П.С., Маклин Д. и Гибсон И., 2017, январь. Подход с низким уровнем выбросов углекислого газа к переработке пластика в нить для 3D-принтера для более эффективного сокращения отходов. В DesTech 2016: Материалы Международной конференции по дизайну и технологиям (стр. 234-241). Знание Э.

- ^ Бэхлер, К., ДеВуоно, М. и Пирс, Дж. М., 2013. Распределенная переработка отходов полимера в сырье RepRap. Журнал быстрого прототипирования, 19 (2), стр. 118–125.

- ^ Чжун, С. и Пирс, Дж. М., 2018. Затягивание цикла экономики замкнутого цикла: объединение распределенной переработки и производства с помощью recyclebot и 3-D печати RepRap. Ресурсы, сохранение и переработка, 128, стр. 48–58.

- ^ Деспейсс, М., Баумерс, М., Браун, П., Чарнли, Ф., Форд, С.Дж., Гармулевич, А., Ноулз, С., Миншалл, THW, Мортара, Л., Рид-Цочас, Ф.П. и Роули, Дж., 2017. Раскрытие ценности экономики замкнутого цикла с помощью 3D-печати: программа исследований. Технологическое прогнозирование и социальные изменения, 115, стр. 75–84.

- ^ «Преимущества и применение трубок из ПТФЭ» . Fluorotherm Polymers, Inc. 17 ноября 2015 г. Проверено 17 ноября 2015 г.

- ^ https://www.researchgate.net/profile/Hang-Yu-16/publication/324276200_Non-beam-based_metal_additive_manufacturing_enabled_by_additive_friction_stir_deposition/links/5b245308a6fdcc6974677540/Non-beam-based-metal-additive-manuf действие с помощью аддитивного трения -stir-deposition.pdf

- ^ Андерсон-Ведж, К.; Эйвери, ДЗ; Даниевич, СР; Совардс, Дж.В.; Эллисон, PG; Джордан, Дж. Б.; Амаро, РЛ (2021). «Характеристика усталостного поведения аддитивного трения с перемешиванием AA2219». Международный журнал усталости . 142 . doi : 10.1016/j.ijfatigue.2020.105951 . S2CID 225011973 .

- ^ Ибрагим, Язан; Хилал, Нидал (2023). «Потенциал напечатанных на 3D-принтере разделителей корма в снижении воздействия процессов мембранного разделения на окружающую среду» . Журнал экологической химической инженерии . 11 : 109249. doi : 10.1016/j.jece.2022.109249 . S2CID 255328712 .

- ^ «Как работает селективное термическое спекание» . THRE3D.com. Архивировано из оригинала 3 февраля 2014 года . Проверено 3 февраля 2014 г.

- ^ «Деталь, напечатанная DMLS из алюминиевого порошка, финиширует первой» . 03.03.2014.

- ^ «Селективное лазерное спекание, рождение отрасли - кафедра машиностроения» . www.me.utexas.edu .

- ^ Декард, К., «Метод и устройство для производства деталей путем селективного спекания», патент США 4,863,538 , подан 17 октября 1986 г., опубликован 5 сентября 1989 г.

- ^ States4247508 Соединенные Штаты 4247508 , Р. Хаушулдер, «Процесс формования», опубликовано 27 января 1981 г.

- ^ Ибрагим, Язан; Хилал, Нидал (2023). «Потенциал напечатанных на 3D-принтере разделителей корма в снижении воздействия процессов мембранного разделения на окружающую среду» . Журнал экологической химической инженерии . 11 : 109249. doi : 10.1016/j.jece.2022.109249 . S2CID 255328712 .

- ^ Хименц, Джо. «Быстрые прототипы переходят на металлические компоненты (EE Times, 9 марта 2007 г.)» . Архивировано из оригинала 2 ноября 2012 г. Проверено 24 февраля 2017 г.

- ^ «Быстрое производство методом электронно-лучевой плавки» . СМУ.edu. Архивировано из оригинала 26 сентября 2015 года.

- ^ «Процесс струйной печати» .

- ^ Патент США 4 575 330.

- ^ Перейти обратно: а б Ван, Сифань; Шмидт, Франциска; Хананор, Дориан; Камм, Пол Х.; Ли, Шуан; Гурло, Александр (2019). «Аддитивное производство керамики из прекерамических полимеров: универсальный стереолитографический подход с использованием тиол-еновой клик-химии» . Аддитивное производство . 27 : 80–90. arXiv : 1905.02060 . дои : 10.1016/j.addma.2019.02.012 . S2CID 104470679 .

- ^ Джейкобс, Пол Фрэнсис (1 января 1992 г.). Быстрое прототипирование и производство: основы стереолитографии . Общество инженеров-технологов. ISBN 978-0-87263-425-1 .

- ^ «Завод EnvisionTEC Perfactory» . ЭнвижнТЕК. Архивировано из оригинала 13 октября 2013 г.

- ^ Батлер Миллсапс, Бриджит (6 марта 2015 г.). «Сравнение оптической технологии LUXeXceL с прозрачной 3D-печатью Polyjet, SLA и MJM» . 3DPRINT.com . Проверено 15 февраля 2018 г.

- ^ Джонсон, Р. Колин. «Дешевый проспект до 65 нм? (EE Times, 30 марта 2007 г.)» .

- ^ «Самый маленький в мире 3D-принтер» . ТУ Вена . 12 сентября 2011 года. Архивировано из оригинала 20 сентября 2011 года . Проверено 24 февраля 2017 г.

- ^ Перейти обратно: а б с д «3D-печать объектов из нескольких материалов за считанные минуты, а не часы» . Курцвейл «Ускорение интеллекта». 22 ноября 2013 г.

- ^ Перейти обратно: а б Сен-Флер, Николас (17 марта 2015 г.). «3D-печать стала в 100 раз быстрее» . Атлантика . Проверено 19 марта 2015 г.

- ^ Перейти обратно: а б Кастельвекки, Давиде (17 марта 2015 г.). «Химический трюк ускоряет 3D-печать» . Природа . Проверено 19 марта 2015 г.

- ^ Саксена, Шалини (19 марта 2015 г.). «Новый непрерывный процесс 3D-печати занимает всего несколько минут, а не часов» . Арс Техника . Проверено 19 марта 2015 г.

- ^ Перейти обратно: а б с Келли, Бретт Э.; Бхаттачарья, Индрасен; Хейдари, Хосейн; Шустефф, Максим; Спадаччини, Кристофер М.; Тейлор, Хайден К. (31 января 2019 г.). «Объемное аддитивное производство методом томографической реконструкции» . Наука . 363 (6431): 1075–1079. Бибкод : 2019Sci...363.1075K . дои : 10.1126/science.aau7114 . ISSN 0036-8075 . ПМИД 30705152 .

- ^ Перейти обратно: а б «Репликатор, подобный «Звездному пути», создает целые объекты за считанные минуты» . Наука . 31 января 2019 г. Проверено 31 января 2019 г.

- ^ Перейти обратно: а б Келли, Бретт; Бхаттачарья, Индрасен; Шустефф, Максим; Панас, Роберт М.; Тейлор, Хайден К.; Спадаччини, Кристофер М. (16 мая 2017 г.). «Компьютерная осевая литография (CAL): к одноэтапной 3D-печати произвольной геометрии». arXiv : 1705.05893 [ cs.GR ].

- ^ Перейти обратно: а б «Немецкая компания RepRap представляет L280, первый готовый к производству 3D-принтер для аддитивного производства жидкостей (LAM)» . 3ders.org . Проверено 13 апреля 2019 г.

- ^ Дэвис, Сэм (2 ноября 2018 г.). «Немецкая компания RepRap представит на выставке Formnext готовую к серийному производству систему производства жидких добавок» . Журнал ТСТ . Проверено 13 апреля 2019 г.

- ^ «Немецкая компания RepRap представляет технологию производства жидких добавок на выставке RAPID+TCT» . Журнал ТСТ . 10 мая 2017 г. Проверено 13 апреля 2019 г.

- ^ Скотт, Клэр (2 ноября 2018 г.). «Немецкая компания RepRap представит на выставке Formnext аддитивное производство жидких добавок и 3D-принтер L280» . 3DPrint.com | Голос 3D-печати/аддитивного производства . Проверено 13 апреля 2019 г.

- ^ «Немецкая компания RepRap разрабатывает новый полиуретановый материал для производства жидких добавок» . Журнал ТСТ . 2017-08-02 . Проверено 13 апреля 2019 г.

- ^ «3D-принтер использует стандартную бумагу» .

- ^ Ян, Ю.; Гонг, Ю.; Цюй, С. (2019). «Аддитивно-субтрактивное гибридное производство порошка нержавеющей стали 316L: уплотнение, микротвердость и остаточные напряжения» . J Mech Sci Technol . 33 (12): 5797–5807. дои : 10.1007/s12206-019-1126-z . S2CID 214298577 .

- ^ Буасселье, Д.; Санкаре, С.; Энгель, Т. (2014). «Улучшение процесса прямого лазерного напыления металлов в 5-осевой конфигурации» . Процессия по физике . 56 (8-я Международная конференция по лазерному формированию сетчатых форм LANE, 2014 г.): 239–249. Бибкод : 2014PhPro..56..239B . дои : 10.1016/j.phpro.2014.08.168 . S2CID 109491084 .

- ^ Ли, Л.; Хагиги, А.; Ян, Ю. (2018). «Новый 6-осевой гибридный аддитивно-субтрактивный производственный процесс: проектирование и практические примеры» . Журнал производственных процессов . 33 : 150–160. дои : 10.1016/j.jmapro.2018.05.008 . S2CID 139579311 .

- ^ «Экономия с добавлением функций» . Машины BeAM . 17 июля 2020 г. Проверено 29 апреля 2022 г.

- ^ Биз, Эллисон М.; Кэрролл, Бет Э. (21 декабря 2015 г.). «Обзор механических свойств Ti-6Al-4V, полученного методом лазерного аддитивного производства с использованием порошкового сырья». ДЖОМ . 68 (3): 724–734. Бибкод : 2016JOM....68c.724B . дои : 10.1007/s11837-015-1759-z . ISSN 1047-4838 . S2CID 138250882 .

- ^ Гибсон, Ян; Розен, Дэвид; Стакер, Брент (2015). «Глава 10». Технологии аддитивного производства — Springer (PDF) . дои : 10.1007/978-1-4939-2113-3 . ISBN 978-1-4939-2112-6 . S2CID 114833020 .

- ^ Сурови, Ноурин Актер; Хусейн, Шайста; Со, Гим Сон (2022). Исследование структуры машинного обучения для обеспечения раннего обнаружения дефектов в процессах аддитивного производства дуговой проволоки . Международные инженерно-технические конференции по проектированию и Конференция по компьютерам и информации в инженерии. Том. 86229. стр. V03AT03A002.

- ^ Нильсиам, Юэнён; Хазельхун, Эмберли; Вейнен, Бас; Сандерс, Пол; Пирс, Джошуа М. (2015). «Интегрированный мониторинг напряжения и тока и управление газовой дуговой сваркой металла, магнитный шаровой 3D-принтер с открытым исходным кодом» . Машины . 3 (4): 339–51. дои : 10.3390/machines3040339 .

- ^ Пинар, А.; Вейнен, Б.; Анзалоне, Греция; Хэвенс, Техас; Сандерс, П.Г.; Пирс, Дж. М. (2015). «Недорогой монитор напряжения и тока с открытым исходным кодом для 3D-печати при сварке газовым металлом» . Журнал датчиков . 2015 : 1–8. дои : 10.1155/2015/876714 .

- ^ МАГАЛЬЕС, Самуэль; Сардина, Маноэль; Висенте, Карлос; ЛЕИТЕ, Марко; Рибейро, Часы; ВАЗ, Мария; Рейс, Луис (23 августа 2021 г.). «Валидация недорогого процесса селективного осаждения порошка путем определения характеристик образцов оловянной бронзы». Журнал материалов: дизайн и применение . 235 (12): 2681–2691. дои : 10.1177/14644207211031941 . S2CID 238738655 .

- ^ Перейти обратно: а б Волерс, Терри. Отчет Wohlers за 2016 г. Wohlers Associates, Inc, 2016 г.

- ^ Перейти обратно: а б с «3D-печать: вызовы и возможности для международных отношений» . Совет по международным отношениям . 23 октября 2013 г. Архивировано из оригинала 28 октября 2013 г. Проверено 30 октября 2013 г.

- ^ О'Коннор, Дэниел (22 февраля 2018 г.). «Сможете ли вы это сделать? 3D-печать внутри Volkswagen Autoeuropa» . Журнал ТСТ . Проверено 28 ноября 2018 г.

- ^ Гриффитс, Лаура (22 ноября 2018 г.). «Как настольные 3D-принтеры стали важным инструментом промышленности» . Журнал ТСТ . Проверено 28 ноября 2018 г.

- ^ «Королевские ВВС Нидерландов нанимают 3D-принтеры Ultimaker для обслуживания и ремонта» . Индустрия 3D-печати . 11 января 2019 г. Проверено 11 января 2019 г.

- ^ «Истребитель-невидимка F-35 получит новый импульс благодаря 3D-печати» . Индустрия 3D-печати . 27 июля 2018 г. Проверено 11 января 2019 г.

- ^ «Несмотря на проблемы рынка, у 3D-печати есть будущее благодаря высшему образованию – смело» . 2 декабря 2015 г.

- ^ «Краткая информация о Stratasys Ltd.» . Американский торговый журнал.com.

- ^ Батлер О'Нил, Бриджит (12 марта 2019 г.). «Фармацевтическая школа UCL: 3D-печать доступных систем непрерывного потока» . 3DPrint.com | Голос 3D-печати/аддитивного производства . Проверено 12 марта 2019 г.

- ^ Хилтон, Стивен; Пенише, Бруно; Рао, Зенобия; Пенни (28 февраля 2019 г.). «Модульные 3D-печатные непрерывные системы с приводом от сжатого воздуха для химического синтеза» . ChemRxiv . дои : 10.26434/chemrxiv.7781033.v1 .

- ^ «Библиотека Массачусетского университета в Амхерсте открывает инновационный центр 3D-печати» . Архивировано из оригинала 02 апреля 2015 г. Проверено 24 февраля 2017 г.

- ^ Калиш, Джон. «Пространство, где люди, занимающиеся своими руками, могут заниматься своим бизнесом (NPR.org, 28 ноября 2010 г.)» . ЭНЕРГЕТИЧЕСКИЙ ЯДЕРНЫЙ РЕАКТОР . Проверено 31 января 2012 г.

- ^ Джонс, Р.; Хауфе, П.; Селлс, Э.; Иравани, П.; Оливер, В.; Палмер, К.; Бойер, А. (2011). «Reprap — быстрореплицирующийся прототип» . Роботика . 29 (1): 177–191. дои : 10.1017/s026357471000069x .

- ^ «3D-принтер с открытым исходным кодом копирует сам себя» . Компьютерный мир Новой Зеландии. 7 апреля 2008 г. Проверено 30 октября 2013 г.

- ^ «Первая переработанная схема» . РепРэп.

- ^ «Недорогой способ распечатать металлические детали» . Нью-Йорк Таймс . 10 декабря 2013 г.

- ^ Анзалоне, Джеральд С.; Чжан, Ченлун; Вейнен, Бас; Сандерс, Пол Г.; Пирс, Джошуа М. (2013). «Недорогая 3D-печать металлом с открытым исходным кодом» . Доступ IEEE . 1 : 803–810. дои : 10.1109/ACCESS.2013.2293018 .

- ^ «Тенденции 3D-печати, июль 2016 г.» . 3D-концентраторы . Проверено 12 июля 2016 г.

- ^ «Что случилось с Original Prusa i3? - Принтеры Prusa» . 2016-03-02 . Проверено 12 июля 2016 г.

- ^ «3D-печать» . 13 февраля 2012 г. Архивировано из оригинала 27 декабря 2014 г.

- ^ Билтон, Ник (17 февраля 2013 г.). «Прорывы: на быстром пути к рутинной 3D-печати» .

- ^ Перейти обратно: а б с «Список 3D-принтеров с ценами» . 3ders.org . Архивировано из оригинала 30 октября 2013 г. Проверено 30 октября 2013 г.

- ^ Симонит, Том. «Производитель настольных компьютеров может дать толчок домашней революции» .

- ^ «Rapide One — доступный профессиональный настольный 3D-принтер Rapide 3D» . Индиегого. 2 декабря 2013 года . Проверено 20 января 2014 г.

- ^ «Обзор ручки 3Doodler, которая собрала на Kickstarter более 2 миллионов долларов» . 5 февраля 2014 г.

- ^ Дорье, Джейсон (27 февраля 2013 г.). «Ручка для 3D-печати 3Doodler на Kickstarter. Ничего подобного, но каким-то образом удалось собрать 2 миллиона долларов» .

- ^ Витбродт, Британская Колумбия; Гловер, АГ; Лаурето, Дж.; Анзалоне, Греция; Опплигер, Д.; Ирвин, Дж.Л.; Пирс, Дж. М. (2013). «Экономический анализ жизненного цикла распределенного производства с использованием 3D-принтеров с открытым исходным кодом» (PDF) . Мехатроника . 23 (6): 713–726. doi : 10.1016/j.mechatronics.2013.06.002 . S2CID 1766321 .

- ^ Крейгер, М.; Пирс, Дж. М. (2013). «Анализ экологического жизненного цикла распределенной трехмерной печати и традиционного производства полимерных изделий». ACS Устойчивая химия и инженерия . 1 (12): 131002082320002. doi : 10.1021/sc400093k .

- ^ Бэхлер, Кристиан; ДеВуоно, Мэтью; Пирс, Джошуа М. (2013). «Распределенная переработка отходов полимера в сырье RepRap» . Журнал быстрого прототипирования . 19 (2): 118–125. дои : 10.1108/13552541311302978 . S2CID 15980607 .

- ^ Пирс, Дж. М.; Гловер, А.; Малдер, ML; Анзалоне, Греция; Крейгер, М. (2013). «Распределенная переработка бытовых пластиковых отходов в сельской местности» . Дело МРС . 1492 : 91. дои : 10.1557/опл.2013.258 . S2CID 18303920 .

- ^ «Как работает 3D-принтер?» . www.llowlab.nl.

- ^ Титч, Майк (11 июля 2013 г.). «MatterHackers открывает магазин 3D-печати и выпускает MatterControl 0.7.6» . Архивировано из оригинала 11 июля 2015 года . Проверено 30 ноября 2013 г.

- ^ «Hoosier Daddy — самый большой 3D-принтер Delta в мире» . Мир 3D-принтеров . Панчбоул Медиа. 23 сентября 2014 г. Архивировано из оригинала 26 октября 2014 г. Проверено 28 сентября 2014 г.

- ^ Маккенна, Бет (26 сентября 2014 г.). «Следующее большое достижение в 3D-печати: аддитивное производство на больших площадях, или BAAM» . Пестрый дурак . Проверено 28 сентября 2014 г.

- ^ Дж. Л. Вассерман; и др. (2008). «Изготовление одномерных наноструктур программируемой высоты посредством динамического трафаретного осаждения». Обзор научных инструментов . 79 (7): 073909–073909–4. arXiv : 0802.1848 . Бибкод : 2008RScI...79g3909W . дои : 10.1063/1.2960573 . ПМИД 18681718 . S2CID 9775171 .

- ^ Патель, Прачи (5 марта 2013 г.). «Микро3D-принтер создает крошечные структуры за считанные секунды» . Обзор технологий Массачусетского технологического института .

- ^ Грант-Джейкоб, Джеймс А.; Миллс, Бенджамин; Фейнегл, Матиас; Сонс, Коллин Л.; Остерхейс, Геррит; Хоппенбрауэрс, Марк Б.; Исон, Роберт В. (01 июня 2013 г.). «Медные провода микронного размера, напечатанные с использованием прямого переноса, индуцированного фемтосекундным лазером, с автоматическим пополнением доноров» (PDF) . Оптические материалы Экспресс . 3 (6): 747. Бибкод : 2013OMExp...3..747G . дои : 10.1364/ome.3.000747 . ISSN 2159-3930 .

Дальнейшее чтение

[ редактировать ]- Бомонт Ньюхолл (май 1958 г.) «Фотоскульптура», изображение , 7 (5): 100–105. Архивировано 4 октября 2013 г. в Wayback Machine.

- Франсуа Виллем, «Фотоскульптура», патент США №. 43 822 (9 августа 1864 г.). Доступно в Интернете по адресу: патент США № 43,822.

- Франсуа Виллем (15 мая 1861 г.) «Фотографическая скульптура», Le Moniteur de la Photographie , стр. 34.

- «Быстрое прототипирование в Европе и Японии» (PDF) . Отчет комиссии JTEC/WTEC. Архивировано из оригинала (PDF) 30 августа 2017 г. Проверено 28 декабря 2016 г.