раздражение

В этой статье есть несколько проблем. Пожалуйста, помогите улучшить его или обсудите эти проблемы на странице обсуждения . ( Узнайте, как и когда удалять эти шаблонные сообщения )

|

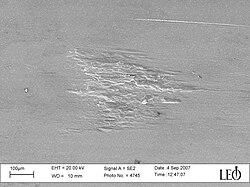

Истирание — это форма износа, вызванная сцеплением между поверхностями скольжения. Когда материал истирается, часть его притягивается к контактирующей поверхности, особенно если существует большая сила, сжимающая поверхности вместе. [1] Истирание вызвано сочетанием трения и сцепления между поверхностями с последующим скольжением и разрывом кристаллической структуры под поверхностью. [2] Обычно это приводит к тому, что часть материала прилипает или даже приваривается трением к прилегающей поверхности, тогда как испорченный материал может выглядеть раздолбленным со скомканными или разорванными комками материала, прилипшими к его поверхности.

Истирание чаще всего встречается на металлических поверхностях, находящихся в скользящем контакте друг с другом. Это особенно распространено при недостаточной смазке между поверхностями. Однако некоторые металлы, как правило, более склонны к истиранию из-за атомной структуры их кристаллов. Например, алюминий — это металл, который очень легко истирается, тогда как отожженная (размягченная) сталь немного более устойчива к истиранию. Полностью закаленная сталь очень устойчива к истиранию.

Истирание является распространенной проблемой в большинстве случаев, когда металлы скользят при контакте с другими металлами. Это может произойти независимо от того, одинаковые или разные металлы. Такие сплавы, как латунь и бронза, часто выбирают для изготовления подшипников , втулок и других устройств скольжения из-за их устойчивости к истиранию, а также к другим формам механического истирания .

Введение

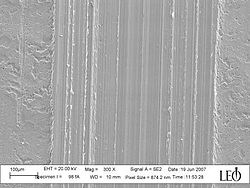

[ редактировать ]Истирание – это адгезионный износ , вызванный микроскопическим переносом материала между металлическими поверхностями при поперечном движении (скольжении). Это часто происходит всякий раз, когда металлические поверхности соприкасаются и скользят друг по другу, особенно при плохой смазке. Это часто происходит в высоконагруженных и низкоскоростных приложениях, хотя также может возникать и в высокоскоростных приложениях с очень небольшой нагрузкой. Истирание является распространенной проблемой при формовке листового металла , подшипниках и поршнях двигателей , гидравлических цилиндрах , пневматических двигателях и многих других промышленных операциях. Истирание отличается от выдалбливания или царапания тем, что оно включает в себя видимый перенос материала, поскольку он прилипает ( механически отслаивается ) от одной поверхности, оставляя его прилипшим к другой в виде приподнятого комка (нагара). В отличие от других форм износа, истирание обычно не является постепенным процессом, а происходит быстро и быстро распространяется, поскольку выступающие выступы вызывают еще большее истирание.Это часто может произойти с винтами и болтами, в результате чего резьба заедает и вырывается из крепежа или отверстия. В крайних случаях болт может заклинить без снятия резьбы, что может привести к поломке крепежа, инструмента или того и другого. Резьбовые вставки из закаленной стали часто используются для металлов, таких как алюминий или нержавеющая сталь , которые легко истираются. [3]

Для истирания необходимы два свойства, общие для большинства металлов: сцепление за счет притяжения металлических связей и пластичность (способность деформироваться без разрушения). На склонность материала к истиранию влияет пластичность материала. Обычно закаленные материалы более устойчивы к истиранию, тогда как более мягкие материалы того же типа быстрее истираны. На склонность материала к галлу также влияет специфическое расположение атомов, поскольку кристаллы, расположенные в гранецентрированной кубической (FCC) решетке, обычно обеспечивают перенос материала в большей степени, чем объемноцентрированная кубическая (BCC). . Это связано с тем, что гранецентрированный кубик имеет большую склонность к образованию дислокаций в кристаллической решетке, которые являются дефектами, которые позволяют решетке смещаться или «перекрестно смещаться», делая металл более склонным к истиранию. Однако, если металл имеет большое количество дефектов упаковки (разница в последовательности упаковки между атомными плоскостями), он будет менее склонен к поперечному скольжению на дислокациях. Таким образом, устойчивость материала к истиранию в первую очередь определяется его энергия дефекта упаковки . Материал с высокой энергией дефекта упаковки, такой как алюминий или титан , будет гораздо более подвержен истиранию, чем материалы с низкой энергией дефекта упаковки, такие как медь , бронза или золото . И наоборот, материалы с гексагональной плотноупакованной структурой (HCP) и высоким соотношением C/A , такие как кобальта на основе сплавы , чрезвычайно устойчивы к истиранию. [4]

Первоначально истирание происходит при переносе материала с отдельных зерен микроскопического масштаба, которые прилипают или даже диффузионно привариваются к прилегающей поверхности. Этот перенос можно усилить, если один или оба металла образуют тонкий слой твердых оксидов с высокими коэффициентами трения , например, на алюминии или нержавеющей стали. По мере роста комка он давит на соседний материал, раздвигая его и концентрируя большую часть тепловой энергии трения на очень маленькой площади. Это, в свою очередь, приводит к усилению адгезии и налипанию материала. Локализованное тепло увеличивает пластичность испорченной поверхности, деформируя металл до тех пор, пока комок не прорвется через поверхность и не начнет выпахивать большое количество материала с испорченной поверхности. Методы предотвращения истирания включают использование смазочных материалов, таких как консистентная смазка и масло , покрытий с низким коэффициентом трения и тонкопленочных отложений, таких как дисульфид молибдена или нитрид титана , а также увеличение поверхностной твердости металлов с помощью таких процессов, как цементация. и индукционная закалка .

Механизм

[ редактировать ]В инженерных науках и других технических аспектах широко распространен термин истирание. Влияние ускорения в зоне контакта между материалами было математически описано и соотнесено с механизмом трения, обнаруженным в гусеницах во время эмпирических наблюдений явления истирания. Из-за проблем с предыдущими несовместимыми определениями и методами испытаний более совершенные средства измерений в сочетании с более глубоким пониманием задействованных механизмов трения привели к попытке стандартизировать или переопределить термин «истирание», чтобы обеспечить более широкое использование. ASTM International сформулировала и установила общее определение технического аспекта явления истирания в стандарте ASTM G40: «Истирание — это форма повреждения поверхности, возникающая при скольжении твердых тел, отличающаяся микроскопическим, обычно локализованным, шероховатостью и образованием выступов (например, , комочки) над исходной поверхностью». [5]

Когда две металлические поверхности прижимаются друг к другу, начальным взаимодействием и точками соприкосновения являются неровности или выступы, находящиеся на каждой поверхности. Неровность может проникнуть в противоположную поверхность при наличии сходящегося контакта и относительного движения. Контакт между поверхностями вызывает трение или пластическую деформацию и вызывает давление и энергию на небольшой площади, называемой зоной контакта.

Повышение давления увеличивает плотность энергии и уровень тепла в деформированной области. Это приводит к усилению сцепления между поверхностями, что приводит к переносу материала, образованию истираний, росту комков и образованию выступов над исходной поверхностью.

Если комок (или выступ перенесенного материала на одну поверхность) вырастет до высоты нескольких микрометров противоположной , он может проникнуть в оксидный слой поверхности и вызвать повреждение основного материала. Повреждение сыпучего материала является предпосылкой возникновения пластического течения в деформированном объеме, окружающем комок. Геометрия и скорость куска определяют, как текущий материал будет транспортироваться, ускоряться и замедляться вокруг куска. Этот поток материала имеет решающее значение при определении контактного давления, плотности энергии и развиваемой температуры во время скольжения. Таким образом, математическая функция, описывающая ускорение и замедление текущего материала, определяется геометрическими ограничениями, выведенными или заданными контуром поверхности куска.

Если соблюдены правильные условия, такие как геометрические ограничения куска, накопление энергии может вызвать явное изменение контактного и пластического поведения материала, увеличивая силу трения, необходимую для адгезии и дальнейшего движения.

При трении скольжения увеличение напряжения сжатия пропорционально увеличению потенциальной энергии и температуры внутри зоны контакта. Накопление энергии при скольжении позволяет уменьшить потери энергии из зоны контакта за счет малой площади поверхности на границе поверхности и, следовательно, низкой теплопроводности. Другая причина — энергия, постоянно проникающая в металлы, которая является продуктом ускорения и давления. В совокупности эти механизмы обеспечивают постоянное накопление энергии, вызывая увеличение плотности энергии и температуры в зоне контакта во время скольжения.

Этот процесс и контакт можно сравнить с холодной сваркой или сваркой трением, поскольку холодная сварка не является по-настоящему холодной, а в точках плавления наблюдается увеличение температуры и плотности энергии в результате приложенного давления и пластической деформации в зоне контакта.

Заболеваемость и местоположение

[ редактировать ]Истирание часто наблюдается между металлическими поверхностями, где произошел прямой контакт и относительное движение. Формовка листового металла , производство резьбы и другие промышленные операции могут включать движущиеся части или контактные поверхности из нержавеющей стали, алюминия, титана и других металлов, естественное развитие внешнего оксидного слоя которых посредством пассивации повышает их коррозионную стойкость, но делает их особенно восприимчивыми. чтобы раздражать. [6]

В металлообработке, включающей резку (в основном токарную и фрезерную обработку), истирание часто используется для описания явления износа, возникающего при резке мягкого металла. Рабочий материал переносится на фрезу и образует «комок». Образовавшийся комок меняет поведение контакта между двумя поверхностями, что обычно увеличивает адгезию и устойчивость к дальнейшему резанию, а из-за создаваемых вибраций его можно услышать как отчетливый звук.

Истирание часто происходит при использовании соединений алюминия и является частой причиной поломки инструмента. Алюминий — пластичный металл, а это означает, что он относительно легко обладает способностью к пластическому течению, что предполагает относительно постоянную и значительную пластическую зону.

Высокую пластичность и текучесть материала можно считать общей предпосылкой чрезмерного переноса материала и истирания, поскольку фрикционный нагрев тесно связан со структурой пластических зон вокруг проникающих предметов.

Истирание может происходить даже при относительно низких нагрузках и скоростях, поскольку именно реальная плотность энергии в системе вызывает фазовый переход, который часто приводит к увеличению переноса материала и увеличению трения.

Профилактика

[ редактировать ]Обычно на адгезионный износ или истирание влияют две основные системы трения: контакт с твердой поверхностью и контакт со смазкой. С точки зрения предотвращения они действуют по-разному и предъявляют разные требования к структуре поверхности, сплавам и кристаллической матрице, используемой в материалах.

При контакте с твердой поверхностью или в условиях отсутствия смазки первоначальный контакт характеризуется взаимодействием между неровностями и проявлением двух разных видов притяжения: энергии сцепления поверхности или молекул, которые соединяют и склеивают две поверхности вместе, особенно даже если их разделяет измеримое расстояние. их. Прямой контакт и пластическая деформация создают другой тип притяжения за счет образования пластической зоны с текущим материалом, где индуцированная энергия, давление и температура позволяют связывать поверхности в гораздо большем масштабе, чем энергия сцепления поверхности.

В металлических соединениях и штамповке листового металла неровности обычно представляют собой оксиды, а пластическая деформация в основном состоит из хрупкого разрушения , что предполагает очень небольшую пластическую зону. Накопление энергии и температуры невелико из-за неоднородности механизма разрушения.Однако во время первоначального контакта шероховатостей/неровностей остатки износа или кусочки неровностей прилипают к противоположной поверхности, создавая микроскопическое, обычно локализованное, шероховатость и образование выступов (фактически комков) над исходной поверхностью. Перенесенные частицы износа и комки проникают в противоположный оксидный поверхностный слой и вызывают повреждение нижележащего сыпучего материала, продвигая его вперед. Это обеспечивает непрерывную пластическую деформацию, пластическое течение и накопление энергии и температуры.Предотвращение переноса адгезивного материала достигается с помощью следующих или аналогичных подходов:

- Низкотемпературная цементация, такая как кольстеризация, может устранить истирание аустенитных нержавеющих сталей за счет увеличения твердости поверхности до 1200 HV0,05 (в зависимости от основного материала и состояния поверхности). [7]

- Менее когезионное или химическое притяжение между поверхностными атомами или молекулами.

- Избегайте непрерывной пластической деформации и пластического течения, например, через более толстый оксидный слой на обрабатываемом материале при формовке листового металла (SMF).

- Покрытия, нанесенные на рабочий инструмент SMF, такие как химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVD), а также покрытия из нитрида титана (TiN) или алмазоподобного углерода, проявляют низкую химическую активность даже при высокоэнергетическом фрикционном контакте, когда материал объекта защитный оксидный слой нарушается, а фрикционный контакт отличается непрерывной пластической деформацией и пластическим течением.

Смазываемый контакт предъявляет другие требования к структуре поверхности задействованных материалов, и основной проблемой является сохранение толщины защитной смазки и предотвращение пластической деформации. Это важно, поскольку пластическая деформация повышает температуру масла или смазочной жидкости и изменяет вязкость. Любое возможное перемещение материала или образование выступов над исходной поверхностью также уменьшит способность сохранять толщину защитной смазки. Правильную толщину защитной смазки можно обеспечить или сохранить за счет:

- Поверхностные полости или небольшие отверстия могут создать благоприятную геометрическую ситуацию, позволяющую маслу сохранять защитную толщину смазки в зоне контакта.

- Силы сцепления на поверхности могут увеличить химическое притяжение между поверхностью и смазочными материалами и увеличить толщину смазки.

- Присадки к маслу могут снизить склонность к истиранию или адгезионному износу.

См. также

[ редактировать ]- Трибология - наука и техника взаимодействующих поверхностей в относительном движении.

- Реология - изучение течения вещества, преимущественно в жидком состоянии.

- Поверхностная инженерия - Изменение свойств твердых поверхностей.

- Дисковый трибометр со штифтом — прибор, измеряющий трение и износ между поверхностями.

Ссылки

[ редактировать ]- ^ Будински, Кеннет; Будински, Стивен (2015). «Интерпретация искажающих тестов» . Носить . 332 (1): 1185–1192. дои : 10.1016/j.wear.2015.01.022 .

- ^ Дохда, Куниаки (2021). «Истирательные явления при обработке металлов давлением» . Трение . 9 (4): 665–685. дои : 10.1007/s40544-020-0430-z . S2CID 228815215 .

- ^ Соединительный узел механического крепления Джеймса А. Спека - Марсель Деккер, 1997 г., стр. 128

- ^ Разработка поверхности для обеспечения устойчивости к коррозии и износу , Дж. Р. Дэвис - ASM International, 2001, стр. 76

- ^ Стандарт ASTM G40 (2006 г.)

- ^ «Истирание/заклинивание/замерзание нержавеющей стали» . Estainlesssteel.com . Проверено 4 ноября 2013 г.

- ^ Поверхностная закалка нержавеющих сталей методом кольстеризации, автор Гюмпель П. - Университет прикладных наук, Констанц, Германия AIJSTPME (2012) 5 (1): 11-18 (PDF)