Дефект сварки

В металлообработке дефектом сварки является любой дефект, который снижает работоспособность сварного изделия . Существует множество различных типов дефектов сварки , которые классифицируются в соответствии с ISO 6520. [1] в то время как допустимые пределы для сварных швов указаны в ISO 5817. [2] и ИСО 10042. [3]

Основные причины

[ редактировать ]По данным Американского общества инженеров-механиков (ASME), причины дефектов сварки можно классифицировать следующим образом: 41% плохие условия технологического процесса, 32% ошибки оператора, 12% использование неправильной техники, 10% неправильные расходные материалы и 5% плохие сварочные материалы. сварные канавки. [4]

Водородное охрупчивание

[ редактировать ]Остаточные напряжения

[ редактировать ]Величину остаточного напряжения, вызванного нагревом и последующим охлаждением при сварке, можно грубо рассчитать с помощью: [5]

Где – модуль Юнга , - коэффициент теплового расширения , а это изменение температуры. Это примерно 3,5 ГПа (510 000 фунтов на квадратный дюйм) для стали.

Типы

[ редактировать ]Трещины

[ редактировать ]

Пожары дуги

[ редактировать ]Зажигание дуги — это нарушение сплошности, возникающее в результате дуги, состоящей из любого локализованного переплавленного металла, металла, подвергшегося термическому воздействию, или изменения профиля поверхности любого металлического объекта. [6] Пожары дуги приводят к локальному нагреву основного металла и очень быстрому охлаждению. Если они расположены за пределами предполагаемой зоны сварки, они могут привести к затвердеванию или локализованному растрескиванию и могут служить потенциальными местами последующего разрушения. В статически нагруженных конструкциях устранение зажиганий дуги не требуется, если такое удаление не требуется в договорной документации. Однако в конструкциях с циклическими нагрузками удары дуги могут привести к концентрации напряжений, которые могут отрицательно сказаться на работоспособности таких конструкций, поэтому удары дуги должны быть отшлифованы и визуально проверены на наличие трещин. [7]

Холодное растрескивание

[ редактировать ]Холодное растрескивание, также известное как замедленное растрескивание, водородное растрескивание (HAC) или водородное растрескивание (HIC), представляет собой тип дефекта, который часто развивается после затвердевания сварного шва, когда температура начинает падать примерно с 190 °C. (375 °Ф); явление часто возникает при комнатной температуре, и его появление может занять до 24 часов даже после полного охлаждения. [8] Некоторые нормы требуют проведения испытаний сварных изделий через 48 часов после процесса сварки. Этот тип трещин обычно наблюдается в зоне термического влияния (ЗТВ), особенно у углеродистой стали, имеющей ограниченную прокаливаемость . Для других легированных сталей с высокой степенью прокаливаемости холодные трещины могут возникать как в металле шва, так и в ЗТВ. Этот механизм трещин также может распространяться между зернами и сквозь зерна. [9] Факторами, которые могут способствовать возникновению холодных трещин, являются: [10]

- Количество водорода (H2), растворенного в металле шва:

- Растворенный водород в металле сварного шва связан с водородным охрупчиванием. Содержание водорода можно снизить за счет использования безводородных расходных материалов. В случае, если сварочный присадочный материал (особенно при дуговой сварке в среде защитного металла (SMAW)) подвергается воздействию атмосферы, рекомендуется провести правильную прокалку электрода для удаления влаги из флюса. Предварительный нагрев основного материала также является одним из методов выделения водорода из рабочего объекта.

- Остаточное растягивающее напряжение:

- Остаточные растягивающие напряжения могут привести к распространению трещин без какого-либо приложенного напряжения. Этого можно избежать, предварительно нагревая основной металл, что снижает различные коэффициенты теплового расширения, влияющие на скорость охлаждения металла сварного шва. Использование присадочного металла с низким пределом текучести предпочтительнее еще и потому, что величина остаточных напряжений может быть равна пределу текучести σ металла. возможность использования аустенитной нержавеющей стали Поэтому можно рассмотреть или наполнителя на основе никеля из-за его пластичного характера. Кроме того, термообработка после сварки (PWHT) снимет любые остаточные напряжения в сварном соединении.

- Твердость металла шва и зоны термического влияния (ЗТВ):

- Твердость коррелирует с хрупкостью материала. Чтобы уменьшить чрезмерную твердость, к объекту можно применить предварительный нагрев и PWHT. Значения твердости ниже 350 VHN имеют меньшую склонность к растрескиванию. [10]

- Структура металла шва и ЗТВ:

- Холодное растрескивание сталей связано с образованием мартенсита при охлаждении сварного шва. Водород имеет очень низкую растворимость в мартенсите, что может привести к попаданию газа внутрь сварного шва, если не принять меры предосторожности. Более медленные скорости охлаждения в процессе сварки помогают избежать образования мартенсита. Кроме того, более медленная скорость охлаждения означает более длительное время пребывания при повышенной температуре, что позволяет улетучиться большему количеству водорода. Более медленная скорость охлаждения достигается за счет использования высокого подвода тепла и его поддержания во время сварки.

Состав сплава основного металла также играет важную роль в вероятности возникновения холодных трещин, поскольку этот состав связан с прокаливаемостью материалов. При высоких скоростях охлаждения более вероятен риск образования твердой, хрупкой структуры в металле шва и ЗТВ. Прокаливаемость материала обычно выражается через содержание в нем углерода или, если принимаются во внимание другие элементы, через значение его углеродного эквивалента (CE).

- [8] (концентрация указана в процентах от массы)

Затем, в зависимости от содержания углерода (с дополнительными элементами, влияющими на индекс углеродного эквивалента), стали можно разделить на три зоны по их поведению при холодном растрескивании, как показано на диаграмме Гравилля. [11]

- К I зоне относятся малоуглеродистые и низколегированные стали с содержанием углерода менее 0,10%. Материалы, находящиеся в этой области, считаются нечувствительными к растрескиванию.

- В зону II входит большинство углеродистых сталей с содержанием углерода выше 0,10%. Стали в этой зоне могут быть склонны к образованию холодных трещин. В этом случае предпочтительно использовать наполнитель с низким содержанием водорода и снизить скорость охлаждения в процессе сварки.

- К зоне III относятся легированные стали с содержанием углерода более 0,10 % и высоким индексом углеродного эквивалента. Материалы в этой зоне считаются трудносвариваемыми, поскольку образование мартенсита неизбежно даже при контролируемом охлаждении. Поэтому в процессе сварки необходимы дополнительные процедуры, такие как предварительный нагрев и термообработка.

Кратерная трещина

[ редактировать ]Кратерные трещины возникают при обрыве сварочной дуги. Кратер образуется, если имеется достаточное количество расплавленного металла для заполнения полости дуги. [12]

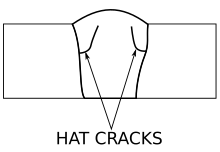

Трещина в шляпе

[ редактировать ]

Шляпчатые трещины получили свое название из-за формы поперечного сечения сварного шва, поскольку сварной шов расширяется на лицевой стороне сварного шва. Трещина начинается на линии сварки и распространяется вверх по сварному шву. Обычно они вызваны слишком большим напряжением или недостаточной скоростью. [12]

Горячее растрескивание

[ редактировать ]Горячее растрескивание, также известное как растрескивание при затвердевании, может возникать у всех металлов и происходит в зоне плавления сварного шва. Следует избегать чрезмерных ограничений в использовании материала, чтобы уменьшить вероятность растрескивания этого типа, и следует использовать подходящий наполнитель. [13] Другие причины включают слишком высокий сварочный ток, плохую конструкцию соединения, которое не рассеивает тепло, примеси (такие как сера и фосфор ), предварительный нагрев, слишком высокую скорость сварки и длинные дуги. [14]

Трещина под бортом

[ редактировать ]Трещина под бортом, также известная как трещина в зоне термического влияния (ЗТВ), [15] образуется на небольшом расстоянии от линии сварки; Это происходит в низколегированных и высоколегированных сталях . Точные причины возникновения этого типа трещин не совсем понятны, но известно, что растворенный водород в них должен присутствовать . Другим фактором, влияющим на этот тип трещин, являются внутренние напряжения, возникающие в результате: неравномерного сжатия между основным металлом и металлом сварного шва, ограничения основного металла, напряжений из-за образования мартенсита и бликов из-за выделения водорода из металла. . [16]

Продольная трещина

[ редактировать ]По длине сварного шва проходят продольные трещины. Существует три типа: контрольные трещины , корневые трещины и полноценные осевые трещины . Контрольные трещины видны с поверхности и частично заходят в сварной шов. Они обычно вызваны высокими усадочными напряжениями , особенно на финальных проходах, или механизмом горячего растрескивания. Корневые трещины начинаются от корня и доходят до середины сварного шва. Это наиболее распространенный тип продольных трещин из-за небольшого размера первого сварного валика. Если этот тип трещины не устранить, она обычно будет распространяться на последующие проходы сварки, именно так обычно образуются полные трещины (трещины от корня к поверхности). [12]

Повторный нагрев крекинга

[ редактировать ]Растрескивание при повторном нагреве — это тип растрескивания, который возникает в сталях HSLA , особенно в хромистых , молибденовых и ванадиевых сталях, во время последующего нагрева. Это явление также наблюдалось в аустенитной нержавеющей стали. Причиной появления таких трещин является плохая пластичность ползучести зоны термического влияния. Любые имеющиеся дефекты или зазубрины усугубляют образование трещин. Условия, способствующие предотвращению растрескивания при повторном нагреве, включают предварительную термообработку с низкотемпературной выдержкой, а затем быстрый нагрев до высоких температур, шлифовку или проклейку мест сварного шва, а также использование технологии двухслойной сварки для уточнения зеренной структуры ЗТВ . [17] [18]

Трещины корней и пальцев ног

[ редактировать ]Корневая трещина образуется коротким валиком у корня (подготовки кромки) — в начале сварки, при слабом токе в начале и при неправильном присадочном материале. Основной причиной возникновения этих типов трещин является водородное охрупчивание. Эти дефекты можно устранить, используя большой ток при пуске и правильный присадочный материал. Трещина на носке возникает из-за содержания влаги в зоне сварки; это поверхностная трещина, поэтому ее можно легко обнаружить. Предварительный нагрев и правильное формирование швов являются обязательными для устранения подобных дефектов.

Поперечная трещина

[ редактировать ]Поперечные трещины перпендикулярны направлению сварного шва. Обычно они являются результатом продольных усадочных напряжений, действующих на металл сварного шва с низкой пластичностью. Кратерные трещины возникают в кратере при преждевременном прекращении сварочной дуги. Кратерные трещины обычно представляют собой неглубокие горячие трещины, обычно образующие одиночные или звездчатые трещины. Эти трещины обычно начинаются в трубе кратера и распространяются вдоль кратера. Однако они могут распространяться в продольные трещины в остальной части сварного шва.

Искажение

[ редактировать ]Методы сварки, предполагающие плавление металла в месте соединения, обязательно склонны к усадке по мере остывания нагретого металла. Усадка затем приводит к появлению остаточных напряжений и деформации. Искажение может стать серьезной проблемой, поскольку конечный продукт не имеет желаемой формы. Чтобы уменьшить некоторые виды искажений, заготовки можно смещать так, чтобы после сварки изделие имело правильную форму. [19] На следующих рисунках описаны различные типы сварочных искажений: [20]

-

Поперечная усадка

-

Угловое искажение

-

Продольная усадка

-

Искажение скругления

-

Искажение нейтральной оси

Включение газа

[ редактировать ]Газовые включения — захват газа внутри затвердевшего сварного шва — проявляются в самых разных дефектах, включая пористость , дыры и трубы (или червоточины ). Образование газа может быть вызвано любой из следующих причин: высокое содержание серы в заготовке или электроде , чрезмерная влага на электроде или заготовке, слишком короткая дуга , неправильный сварочный ток или полярность . [15]

Другие включения

[ редактировать ]Есть еще два типа включений: линейные включения и изолированные включения . Линейные включения возникают при наличии шлака или флюса в сварном шве . Шлак образуется в результате использования флюса, поэтому этот тип дефекта обычно возникает в сварочных процессах, в которых используется такой флюс, таких как дуговая сварка защитным металлом , дуговая сварка порошковой проволокой и дуговая сварка под флюсом ; но это также может произойти при газовой дуговой сварке . Этот дефект обычно возникает в сварных швах, требующих нескольких проходов, когда между сварными швами имеется плохое перекрытие. Плохое перекрытие не позволяет шлаку от предыдущего сварного шва расплавиться и подняться на верх нового валика шва. Это также может произойти, если предыдущий сварной шов оставил подрез или неровный профиль поверхности. Чтобы предотвратить появление шлаковых включений, шлак следует очищать от сварного валика между проходами путем шлифования , чистки проволочной щеткой или скалывания. [21]

Изолированные включения возникают при наличии ржавчины или прокатной окалины на основном металле. [22]

Несплавление и неполное проникновение

[ редактировать ]Непровар – это плохое сцепление наплавленного валика с основным металлом. Неполный провар — это сварной валик, который не начинается в корне сварной канавки, оставляя каналы и щели в корне сварного шва. Это вызывает серьезные проблемы с трубами, поскольку в этих местах могут осаждаться коррозийные вещества. Эти типы дефектов возникают при несоблюдении процедур сварки; Возможные причины включают настройку тока, длину дуги, угол наклона электрода и манипуляции с электродом. [23] Дефекты могут быть разнообразными и классифицироваться как критические и некритические. Пористость (пузырьки) в сварном шве обычно в определенной степени допустима. Шлаковые включения, подрезы и трещины обычно недопустимы. Некоторые пористость, трещины и шлаковые включения видны и могут не нуждаться в дальнейшей проверке для их удаления. Тестирование на проникновение жидкости (проверка красителем) позволяет выявить незначительные дефекты. Магнитопорошковый контроль позволяет обнаружить шлаковые включения и трещины прямо под поверхностью. Более глубокие дефекты можно обнаружить с помощью методов рентгенографического (рентгеновского) и/или ультразвукового (звуковые волны) контроля.

Пластинчатый разрыв

[ редактировать ]Пластинчатый надрыв — дефект сварки, возникающий в прокатных стальных пластинах, сваренных между собой таким образом, что создаются усадочные силы, перпендикулярные граням пластин, и вызванный главным образом сернистыми включениями в материале. [24] С 1970-х годов изменения в производственной практике, ограничивающие количество используемой серы , значительно снизили распространенность этой проблемы. [25]

Другие причины включают избыток водорода в сплаве. Этот дефект можно устранить, поддерживая содержание серы в стальном сплаве ниже 0,005%. [25] Добавление в сплав редкоземельных элементов , циркония или кальция для контроля конфигурации включений серы по всей решетке металла также может смягчить проблему. [26]

Изменение процесса строительства с использованием литых или кованых деталей вместо сварных деталей может устранить эту проблему, поскольку разрыв пластинок происходит только в сварных деталях. [24]

Подрез

[ редактировать ]

Подрез — это когда сварной шов уменьшает толщину поперечного сечения основного металла и снижает прочность сварного шва и заготовок. Одной из причин дефектов этого типа является чрезмерный ток, из-за которого края соединения плавятся и стекают в сварной шов, оставляя, таким образом, дренажный отпечаток по всей длине сварного шва. не наносится достаточное количество присадочного металла Другая причина — плохая техника, из-за которой по краям сварного шва . Третья причина — использование неправильного присадочного металла, что приведет к увеличению температурного градиента между центром сварного шва и краями. Другие причины включают слишком малый угол электрода, увлажненный электрод, чрезмерную длину дуги и низкую скорость сварки. [27]

Ссылки

[ редактировать ]- ^ BS EN ISO 6520-1: «Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением» (2007).

- ^ BS EN ISO 5817: «Сварка. Сварные соединения стали, никеля, титана и их сплавов (исключая лучевую сварку). Уровни качества для устранения дефектов» (2007).

- ^ BS EN ISO 10042: «Сварка. Дуговая сварка алюминия и его сплавов. Уровни качества для устранения дефектов» (2005).

- ^ Мэтьюз, Клиффорд (2001), Справочник инженера ASME , ASME Press, стр. 211, ISBN 978-0-7918-0155-0 .

- ^ Булл, Стив (16 марта 2000 г.), Величина возникающих напряжений , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г. , получено 6 декабря 2009 г.

- ^ AWS A3.0: 2020 – Стандартные термины и определения сварки

- ^ aisc.org/steel-solutions-center/engineering-faqs/8.5.-repairs

- ^ Jump up to: а б Холодное растрескивание сварного шва (PDF) .

- ^ Плювинаж, Гай; Капелле, Жюльен; Шмитт, Кристиан (01 января 2016 г.), Махлуф, Абдель Салам Хамди; Алиофхазраи, Махмуд (ред.), «Глава 3 – Методы оценки дефектов, приводящих к поломке газопровода» , Справочник по анализу отказов материалов на примере нефтегазовой промышленности , Баттерворт-Хейнеманн, стр. 55–89, doi : 10.1016/b978-0-08-100117-2.00003-0 , ISBN 978-0-08-100117-2 , получено 21 мая 2022 г.

- ^ Jump up to: а б Lec 40 – Растрескивание сварных соединений II: Холодные трещины , получено 21 мая 2022 г.

- ^ Курджи, Р.; Конильо, Н. (14 ноября 2014 г.). «К установлению стандартов испытаний свариваемости на холодное растрескивание под действием водорода» . Международный журнал передовых производственных технологий . 77 (9–12): 1581–1597. дои : 10.1007/s00170-014-6555-3 . hdl : 10985/9418 . ISSN 0268-3768 . S2CID 253678716 .

- ^ Jump up to: а б с Радж, Джаякумар и Тавасимуту 2002 , с. 128.

- ^ Кэри и Хельцер 2005 , стр. 404–405.

- ^ Булл, Стив (16 марта 2000 г.), Факторы, способствующие горячему растрескиванию , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г. , получено 6 декабря 2009 г.

- ^ Jump up to: а б Радж, Джаякумар и Тавасимуту 2002 , с. 126.

- ^ Рампол 2003 , с. 208.

- ^ Булл, Стив (16 марта 2000 г.), Крекинг с повторным нагревом , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г. , получено 6 декабря 2009 г.

- ^ Булл, Стив (16 марта 2000 г.), Крекинг с повторным нагревом , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г. , получено 6 декабря 2009 г.

- ^ Веман 2003 , стр. 7–8.

- ^ Булл, Стив (16 марта 2000 г.), Неисправности и дефекты сварки , Университет Ньюкасл-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г. , получено 6 декабря 2009 г.

- ^ Дефекты/несовершенства сварных швов – шлаковые включения , заархивировано из оригинала 5 декабря 2009 г. , получено 5 декабря 2009 г.

- ^ Булл, Стив (16 марта 2000 г.), Неисправности и дефекты сварки , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г.

- ^ Рампол 2003 , с. 216.

- ^ Jump up to: а б Булл, Стив (16 марта 2000 г.), Неисправности и дефекты сварки , Университет Ньюкасла-апон-Тайн, заархивировано из оригинала 16 апреля 2009 г.

- ^ Jump up to: а б Тем не менее, JR, «Понимание проблем с водородом» , получено 3 декабря 2009 г.

- ^ Гинзбург Владимир Б.; Баллас, Роберт (2000), Основы плоской прокатки , CRC Press, стр. 142, ISBN 978-0-8247-8894-0 .

- ^ Рампол 2003 , стр. 211–212.

Библиография

[ редактировать ]- Кэри, Ховард Б.; Хельцер, Скотт К. (2005), Современные сварочные технологии , Аппер-Сэддл-Ривер, Нью-Джерси : Pearson Education, ISBN 0-13-113029-3 .

- Радж, Балдев; Джаякумар, Т.; Тавасимуту, М. (2002), Практический неразрушающий контроль (2-е изд.), Woodhead Publishing, ISBN 978-1-85573-600-9 .

- Рампол, Хубасар (2003), Процедуры сварки труб (2-е изд.), Industrial Press, ISBN 978-0-8311-3141-8 .

- Морено, Прето (2013), Дефекты сварки (1-е изд.), Аракне, ISBN 978-88-548-5854-1 , заархивировано из оригинала 19 мая 2017 г. , получено 26 апреля 2017 г.

- Веман, Клас (2003), Справочник по сварочным процессам , Нью-Йорк, Нью-Йорк: CRC Press, ISBN 0-8493-1773-8 .