Керамография

Керамография — это искусство и наука подготовки, исследования и оценки керамических микроструктур . [1] Керамографию можно рассматривать как металлографию керамики. Микроструктура — это уровень структуры примерно от 0,1 до 100 мкм , между минимальной длиной волны видимого света и пределом разрешения невооруженного глаза. Микроструктура включает в себя большинство зерен, вторичные фазы, границы зерен , поры, микротрещины и микроотпечатки твердости. На большинство объемных механических, оптических, тепловых, электрических и магнитных свойств существенно влияет микроструктура. Метод изготовления и условия процесса обычно определяются микроструктурой. Основная причина многих отказов керамики очевидна в микроструктуре. Керамография является частью более широкой области материалографии, которая включает в себя все микроскопические методы анализа материалов, такие как металлография, петрография и пластография. Керамография обычно предназначена для высокопроизводительной керамики промышленного применения, такой как 85–99,9% глинозема (Al 2 O 3 ) на рис. 1, циркония (ZrO 2 ), карбида кремния. (SiC), нитрид кремния (Si 3 N 4 с керамической матрицей ) и композиты . Его редко используют для обработки белой керамики, такой как сантехника, настенная плитка и посуда.

- Керамографические микроструктуры

-

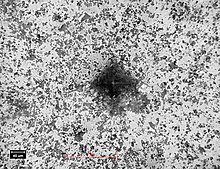

Рис. 1: Термически травленный оксид алюминия 99,9 %.

-

Рис. 2: Тонкий срез 99,9% глинозема

История

[ редактировать ]Керамография развивалась вместе с другими разделами материалографии и керамической техники . Алоис де Видманштеттен из Австрии в 1808 году протравил метеорит, чтобы обнаружить полосы проэвтектоидного феррита , которые росли на границах зерен предшествующего аустенита . Геолог Генри Клифтон Сорби , «отец металлографии», применил петрографические методы в сталелитейной промышленности в 1860-х годах в Шеффилде, Англия. [2] В 1880-х годах французский геолог Огюст Мишель-Леви разработал диаграмму, которая соотносила оптические свойства минералов с их передаваемым цветом и толщиной. Шведский металлург Я. А. Бринель изобрел первую количественную шкалу твердости в 1900 году. [3] Смит и Сэндленд разработали первый метод измерения твердости методом микроиндентирования в компании Vickers Ltd. в Лондоне в 1922 году. [4] Микроскопист швейцарского происхождения А.И. Бюлер основал первое предприятие по производству металлографического оборудования недалеко от Чикаго в 1936 году. Фредерик Кнооп и его коллеги из Национального бюро стандартов разработали менее проникающий (чем Виккерс) тест на микроиндентирование в 1939 году. [5] Компания Struers A/S из Копенгагена представила электролитический полировщик в металлографии в 1943 году. Джордж Кель из Колумбийского университета написал книгу, которая до 1980-х годов считалась библией материалографии. [6] Кель стал соучредителем группы в рамках Комиссии по атомной энергии , которая стала Международным металлографическим обществом. [7] в 1967 году.

Подготовка керамических образцов

[ редактировать ]Подготовка керамических образцов к микроструктурному анализу состоит из пяти основных этапов: распиловка , заливка, шлифовка , полировка и травление . Инструменты и расходные материалы для керамической подготовки можно приобрести по всему миру у поставщиков металлографического оборудования и компаний-поставщиков лабораторного оборудования .

Распиловка

[ редактировать ]Большая часть керамики чрезвычайно тверда, и ее необходимо распиливать с помощью мокрого пиления дисковым лезвием с алмазными частицами. металлографическая или гранильная пила, оснащенная алмазным диском низкой плотности. Обычно подходит [8] [ нужна ссылка ] Лезвие должно охлаждаться непрерывным распылением жидкости. [8]

Встраивание

[ редактировать ]Для облегчения дальнейшей подготовки отпиленный образец обычно заделывают (или монтируют, или герметизируют) в пластиковый диск диаметром 25, 32 или 38 мм. [9] [ нужна ссылка ] твердая Для большинства применений лучше всего подходит термореактивная смола , активируемая под действием тепла и сжатия с минеральным наполнителем , например эпоксидная смола . Литейная (жидкая) смола, такая как ненаполненная эпоксидная смола, акрил или полиэфир, может использоваться для пористой огнеупорной керамики или микроэлектронных устройств. [10] Литые смолы также доступны с флуоресцентными красителями, которые помогают в флуоресцентной микроскопии . Левый и правый образцы на рис. 3 были залиты эпоксидной смолой с минеральным наполнителем. Центральный огнеупор на рис. 3 был залит литым прозрачным акрилом.

Шлифование

[ редактировать ]Шлифование — это истирание интересующей поверхности абразивными частицами, обычно алмазными, которые прикреплены к бумаге или металлическому диску. Шлифование стирает следы пил, грубо выравнивает поверхность и удаляет заготовку на желаемую глубину. Типичная последовательность шлифования керамики составляет одну минуту на круге с зернистостью 240 на металлической связке, алмазном вращающемся со скоростью 240 об/мин и смазываемом проточной водой, с последующей аналогичной обработкой на круге с зернистостью 400. После каждого этапа образец промывают в ультразвуковой ванне. [9] [ нужна ссылка ]

Полировка

[ редактировать ]Полировка – это истирание свободными абразивами, которые взвешены в смазке и могут катиться или скользить между образцом и бумагой. Полировка стирает следы шлифовки и выравнивает образец до зеркального блеска. Полировка голого металлического стола называется притиркой . Типичная последовательность полировки керамики составляет 5–10 минут каждый с использованием алмазной пасты или суспензии размером 15, 6 и 1 мкм на безворсовой бумаге, вращающейся со скоростью 240 об/мин. После каждого этапа образец снова промывают в ультразвуковой ванне. Три набора образцов на рис. 3 были распилены, заделаны, отшлифованы и отполированы.

Офорт

[ редактировать ]Травление выявляет и очерчивает границы зерен и другие микроструктурные особенности, которые не заметны на отполированной поверхности. Двумя наиболее распространенными типами травления в керамике являются селективная химическая коррозия и термическая обработка, вызывающая облегчение . Например, оксид алюминия можно химически травить путем погружения в кипящую концентрированную фосфорную кислоту на 30–60 с или термически травить в печи в течение 20–40 минут при температуре 1500 ° C (2730 ° F) на воздухе. Перед термическим травлением необходимо удалить пластиковую капсулу. Оксид алюминия на рис. 1 был термически травлен.

Альтернативно, некубическую керамику можно приготовить в виде тонких срезов , также известных как петрография , для исследования с помощью микроскопии в поляризованном проходящем свете. В этом методе образец распиливается до толщины ~1 мм, приклеивается к предметному стеклу микроскопа и шлифуется или распиливается (например, микротомом ) до толщины ( x ), приближающейся к 30 мкм. [11] [12] На открытую поверхность наклеивается покровное стекло. Клеи, такие как эпоксидная смола или канадская бальзамическая смола, должны иметь примерно такой же показатель преломления (η ≈ 1,54), что и стекло. Большинство керамик имеют очень малый коэффициент поглощения (α ≈ 0,5 см −1 для оксида алюминия на рис. 2) в соответствии с законом Бера – Ламберта, приведенным ниже, и его можно наблюдать в проходящем свете. Кубическая , стабилизированный иттрием керамика, например, цирконий и шпинель , имеют одинаковый показатель преломления во всех кристаллографических микроскопа направлениях и поэтому кажутся черными, когда поляризатор сдвинут по фазе с анализатором на 90° .

- (уравнение Бера – Ламберта)

Керамографические образцы в большинстве случаев являются электрическими изоляторами и должны быть покрыты проводящим слоем металла или углерода размером ~ 10 нм для электронной микроскопии после полировки и травления. Золото или сплав Au-Pd, полученный с помощью устройства для напыления или испарения, также улучшает отражение видимого света от полированной поверхности под микроскопом по формуле Френеля , приведенной ниже. Голый оксид алюминия (η ≈ 1,77, k ≈ 10 −6 ) имеет незначительный коэффициент экстинкции и отражает лишь 8% падающего света от микроскопа, как на рис. 1. Покрытый золотом ( η ≈ 0,82, k ≈ 1,59 @ λ = 500 нм) оксид алюминия отражает на воздухе 44%, 39 % в иммерсионном масле .

- (уравнение Френеля)..

Керамографический анализ

[ редактировать ]Керамические микроструктуры чаще всего анализируются с помощью микроскопии отраженного видимого света в светлом поле . Темное поле используется в ограниченных случаях, например, для выявления трещин. Поляризованный проходящий свет используется для тонких срезов, где контраст между зернами возникает за счет двойного лучепреломления . Для очень мелких микроструктур может потребоваться более высокое увеличение и разрешение сканирующего электронного микроскопа (SEM) или конфокального лазерного сканирующего микроскопа (CLSM). Катодолюминесцентный микроскоп (CLM) полезен для различения фаз огнеупоров. Трансмиссионный электронный микроскоп (ТЕМ) и сканирующий акустический микроскоп (SAM) находят специальные применения в керамиографии.

Керамография часто выполняется качественно для сравнения микроструктуры компонента со стандартом в целях контроля качества или анализа неисправностей . Тремя распространенными количественными анализами микроструктуры являются размер зерна, содержание второй фазы и пористость . Микроструктуры измеряются с помощью принципов стереологии , в которой трехмерные объекты оцениваются в двухмерном виде с помощью проекций или поперечных сечений. В различных керамических системах встречаются микроструктуры с неоднородными размерами зерен, причем некоторые зерна становятся очень большими, и это явление известно как аномальный рост зерен или AGG. Появление AGG имеет положительные или отрицательные последствия для механических и химических свойств керамики, и его идентификация часто является целью керамиграфического анализа.

Размер зерна можно измерить методами линейной фракции или площади фракции согласно ASTM E112. В методах линейных фракций статистический размер зерна рассчитывается по количеству зерен или границ зерен, пересекающих линию известной длины или окружность известной окружности. В методе доли площади размер зерна рассчитывается по количеству зерен внутри известной площади. В каждом случае на измерение влияют вторичные фазы, пористость, предпочтительная ориентация , экспоненциальное распределение размеров и неравноосные зерна. Анализ изображений позволяет измерить коэффициенты формы отдельных зерен по стандарту ASTM E1382.

Содержание второй фазы и пористость измеряются таким же образом в микроструктуре, например ASTM E562. Процедура E562 представляет собой метод точечных фракций, основанный на стереологическом принципе точечной доли = объемной доли, т. е. P p = V v . Содержание второй фазы в керамике, например карбидных ниток в оксидной матрице, обычно выражают в массовой доле. Объемные доли можно перевести в массовые, если плотность известна каждой фазы. Анализ изображений позволяет измерить пористость, распределение пор по размерам и объемные доли вторичных фаз по стандарту ASTM E1245. Измерения пористости не требуют травления. Многофазные микроструктуры не требуют травления, если контраст между фазами достаточен, как это обычно бывает.

Размер зерна, пористость и содержание второй фазы коррелируют со свойствами керамики, такими как механическая прочность σ, по уравнению Холла-Петча . Твердость , ударная вязкость , диэлектрическая проницаемость и многие другие свойства зависят от микроструктуры.

Твердость и ударная вязкость при микроиндентировании

[ редактировать ]

Твердость материала можно измерить разными способами. Тест на твердость по Кнупу — метод определения твердости микроиндентирования — наиболее воспроизводим для плотной керамики. чем по Кнупу . Также можно использовать тест на твердость по Виккерсу и поверхностную шкалу Роквелла (например, 45 Н), но они, как правило, вызывают большее повреждение поверхности, Тест Бринелля подходит для пластичных металлов, но не для керамики. В тесте Кнупа алмазный индентор в форме вытянутой пирамиды вдавливается в полированную (но не травленную) поверхность под заданной нагрузкой, обычно 500 или 1000 г. Нагрузка удерживается некоторое время, скажем, 10 с, и индентор втягивается. Длинная диагональ отпечатка ( d , мкм на рис. 4) измеряется под микроскопом, а твердость по Кнупу (HK) рассчитывается на основе нагрузки (P, g ) и квадрата длины диагонали в приведенных ниже уравнениях. Константы учитывают проекционную площадь индентора и коэффициенты пересчета единиц измерения. Большинство оксидной керамики имеют твердость по Кнупу в диапазоне 1000–1500. кг ф /мм 2 (10–15 ГПа ) , а многие карбиды имеют давление более 2000 (20 ГПа). Метод указан в ASTM C849, C1326 и E384. Твердость микроиндентирования также называют твердостью микроиндентирования или просто микротвердостью. Твердость очень мелких частиц и тонких пленок керамики, порядка 100 нм, можно измерить методами наноиндентирования с использованием индентора Берковича .

- (кг ф /мм 2 ) и (ГПа)

Прочность керамики можно определить по тесту Виккерса под нагрузкой 10–20 кг. Прочность – это способность материала противостоять распространению трещин . Несколько расчетов были сформулированы на основе нагрузки (P), модуля упругости (E), твердости при микроиндентировании (H), трещины . длины [13] ( в на рис. 5) и прочность на изгиб (σ). [14] Прутки модуля прочности (MOR) прямоугольного сечения наносят в трех местах на полированную поверхность. Стержни нагружают четырехточечным изгибом с полированной поверхностью с выемками в растяжении до разрушения. Перелом обычно возникает в одном из углублений. Длины трещин измеряются под микроскопом. Прочность большинства керамик составляет 2–4 МПа√м , но закаленный диоксид циркония достигает 13, а цементированные карбиды часто превышают 20. [15] Методы измерения ударной вязкости в последнее время были дискредитированы и заменяются более строгими методами, измеряющими рост трещин в балке с надрезом при изгибе. [16]

- начальная длина трещины

- прочность на вдавливание при изгибе

Ссылки

[ редактировать ]- ^ Р.Э. Чинн, Керамография , ASM International и Американское керамическое общество, 2002, стр. 1.

- ^ К.С. Смит, История металлографии , University of Chicago Press, 1960, стр. 169–185.

- ^ В. Е. Лисахт, Испытание на твердость при вдавливании , Reinhold Publishing Corp., 1949, стр. 17–18.

- ^ Р. Л. Смит и Дж. Э. Сэндланд, «Точный метод определения твердости металлов с особым упором на металлы с высокой степенью твердости», Труды Института инженеров-механиков , Vol. Я, 1922, стр. 623–641.

- ^ Ф. Кнуп, К. Г. Питерс и В. Б. Эмерсон, «Чувствительный пирамидально-алмазный инструмент для измерений вдавливаний», Журнал исследований Национального бюро стандартов , V23 № 1, июль 1939 г., исследовательский документ RP1220, стр. 39–61.

- ^ Г. Л. Кель, Принципы металлографической лабораторной практики , McGraw – Hill Book Co., 1939, 1943 и 1949 (три издания).

- ^ Международное металлографическое общество

- ^ Перейти обратно: а б Д.С. Зипперян, Справочник по металлографии , PACE Technologies, 2011, стр. 34–43.

- ^ Перейти обратно: а б «Монтаж образцов», Справочник ASM, Том 9: Металлография и микроструктуры , ASM International, 1985, ISBN 0-87170-015-8, DOI: https://doi.org/10.31399/asm.hb.v09.a0003786 , стр 28.

- ^ Х. Мёртель, «Микроструктурный анализ», Справочник по инженерным материалам, Том 4: Керамика и стекло , ASM International, 1991, стр. 570–579.

- ^ У. Таффнер и Р. Телле, «Опыт, полученный при приготовлении тонких срезов высокопроизводительной керамики с использованием дископлан- TS, « Структура » , 24 февраля 1991 г., стр. 12–14.

- ^ В. Ахмед, «Методы петрографических исследований», Tech-Notes , Buehler Ltd., Том 3, Выпуск 5, 2000.

- ^ GR Anstis et al. , «Критическая оценка методов вдавливания для измерения вязкости разрушения: I, Прямые измерения трещин», J. Am. Керам. Соц. , 64 [9] стр. 533–538 (сентябрь 1981 г.).

- ^ П. Чантикул и др. , «Критическая оценка методов вдавливания для измерения вязкости разрушения: II, метод прочности», J. Am. Керам. Соц. , 64 [9] стр. 539–543 (сентябрь 1981 г.).

- ^ Д. В. Ричерсон, Современная керамическая инженерия , 2-е изд., Marcel Dekker Inc., 1992, ISBN 0-8247-8634-3 , стр. 741.

- ^ Г. Д. Куинн и Р. К. Брэдт , «Об испытании на вязкость разрушения при вдавливании по Виккерсу», J. Am. Керам. Соц. , 90 [3] стр. 673–680 (март 2007 г.).

Дальнейшее чтение и внешние ссылки

[ редактировать ]- Руководство для экспертов: Материалография/Металлография , Академия QATM, ATM Qness GmbH, 2022.

- Металлографическая подготовка керамических и металлокерамических материалов , Leco Met-Tips № 19 , 2008.

- Подготовка проб керамического материала , Buehler Ltd. , 1990.

- Структура , том 33, Struers A/S , 1998, стр. 3–20.

- Руководство для металлолога Струера

- С. Бинковски, Р. Пол и М. Войдт, «Сравнение методов подготовки с использованием микроструктурных изображений керамических материалов», « Структура » , том 39, 2002 г., стр. 8–19.

- Р.Э. Чинн, Керамография , ASM International и Американское керамическое общество , 2002 г., ISBN 0-87170-770-5 .

- DJ Клинтон, Руководство по полировке и травлению технической и инженерной керамики , Институт керамики, 1987.

- Цифровая библиотека керамических микроструктур , Дейтонский университет, 2003 г.

- Г. Элсснер, Х. Ховен, Г. Кисслер и П. Веллнер, перевод Р. Верта, Керамика и керамические композиты: материалографическая подготовка , Elsevier Science Inc., 1999, ISBN 978-0-444-10030-6 .

- Р. М. Фулрат и Дж. А. Паск, редакторы, Керамические микроструктуры: их анализ, значение и производство , Robert E. Krieger Publishing Co., 1968, ISBN 0-88275-262-6 .

- К. Гилс в сотрудничестве с Д.Б. Фаулером, В.У. Коппом и М. Рюкертом, Подготовка металлографических и материалографических образцов, световая микроскопия, анализ изображений и определение твердости , ASTM International, 2007 г., ISBN 978-0-8031-4265-7 .

- Х. Инсли и В.Д. Фрешетт, Микроскопия керамики и цементов , Academic Press Inc., 1955.

- В.И. Ли и В.М. Рейнфорт, Керамические микроструктуры: контроль свойств путем обработки , Chapman & Hall, 1994.

- И. Дж. МакКолм, Твердость керамики , Plenum Press, 2000 г., ISBN 0-306-43287-0 .

- Центр микрографий , ASM International, 2005.

- Х. Мёртель, «Микроструктурный анализ», Справочник по инженерным материалам, Том 4: Керамика и стекло , ASM International, 1991, стр. 570–579, ISBN 0-87170-282-7 .

- Г. Петцов, Металлографическое травление, 2-е издание , ASM International, 1999, ISBN 978-0-87170-633-1 .

- Дж. Д. Куинн, «Испытание керамики на твердость при вдавливании», Справочник ASM, том 8: Механические испытания и оценка , ASM International, 2000, стр. 244–251, ISBN 0-87170-389-0 .

- А. Т. Сантанам, «Металлография цементированных карбидов», Справочник ASM, том 9: Металлография и микроструктуры , ASM International, 2004, стр. 1057–1066, ISBN 0-87170-706-3 .

- У. Теффнер, В. Карл и У. Шефер, «Подготовка и микроструктурный анализ высокопроизводительной керамики», Справочник ASM, том 9: Металлография и микроструктуры , ASM International, 2004, стр. 1057–1066, ISBN 0-87170-706-3 .

- Д.С. Зипперян, Справочник по металлографии , PACE Technologies, 2011.

![{\displaystyle K_{isb}=0,59\left({\frac {E}{H}}\right)^{1/8}[\sigma (P^{1/3})]^{3/4} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/5c1032213c562f9d5c75099a68822872c144487a)