Карбидный углерод

Карбидный углерод (CDC), также известный как настраиваемый нанопористый углерод , — это общий термин для углеродных материалов, полученных из предшественников карбидов , таких как бинарные (например, SiC, TiC) или тройные карбиды, также известные как MAX-фазы (например, Ti 2 AlC, Ti 3 SiC 2 ). [1] [2] [3] [4] CDC также были получены из керамики на основе полимеров, такой как Si-OC или Ti-C, и карбонитридов, таких как Si-NC. [5] [6] [7] CDC могут иметь различные структуры: от аморфного до кристаллического углерода, от sp 2 - говорить 3 -связанные, от высокопористых до полностью плотных. Среди прочего, из предшественников карбидов были получены следующие углеродные структуры: микро- и мезопористый углерод, аморфный углерод, углеродные нанотрубки , лукообразный углерод, нанокристаллический алмаз , графен и графит . [1] Среди углеродных материалов микропористые CDC имеют одни из самых высоких показателей удельной поверхности (до более 3000 мкм). 2 /г). [8] Варьируя тип прекурсора и условия синтеза CDC, можно получить микропористые и мезопористые структуры с контролируемым средним размером пор и распределением пор по размерам. В зависимости от прекурсора и условий синтеза, контроль среднего размера пор может применяться с точностью менее ангстрема. [9] Эта способность точно настраивать размер и форму пор делает CDC привлекательными для селективной сорбции и хранения жидкостей и газов (например, водорода, метана, CO 2 ), а высокая электропроводность и электрохимическая стабильность позволяют эффективно реализовывать эти структуры в электротехнике. накопление энергии и емкостное опреснение воды.

История

[ редактировать ]Производство SiCl 4 путем высокотемпературной реакции газообразного хлора с карбидом кремния было впервые запатентовано в 1918 году Отисом Хатчинсом, [10] с дальнейшей оптимизацией процесса для более высоких выходов в 1956 году. [11] Твердый пористый углеродный продукт первоначально рассматривался как побочный продукт, пока его свойства и потенциальное применение не были исследованы более подробно в 1959 году Уолтером Мохуном. [12] Исследования проводились в 1960-1980-е годы преимущественно российскими учеными по синтезу ЦДК путем обработки галогенами. [13] [14] в то время как гидротермальная обработка изучалась как альтернативный путь получения CDC в 1990-х годах. [15] Совсем недавно исследовательская деятельность была сосредоточена на оптимизированном синтезе CDC и наноинженерных предшественниках CDC.

Номенклатура

[ редактировать ]Исторически для CDC использовались различные термины, такие как «минеральный углерод» или «нанопористый углерод». [12] была введена более адекватная номенклатура. Позже Юрием Гогоци [9] был принят, что явно обозначает предшественника. Например, CDC, полученный из карбида кремния, называется SiC-CDC, Si-CDC или SiCDC. Недавно было рекомендовано придерживаться единой номенклатуры прекурсора-CDC, чтобы отразить химический состав предшественника (например, B 4 C-CDC, Ti 3 SiC 2 -CDC, W 2 C-CDC). [1]

Синтез

[ редактировать ]CDC были синтезированы с использованием нескольких методов химического и физического синтеза. Чаще всего обработка сухим хлором используется для селективного травления атомов металла или металлоида из решетки предшественника карбида. [1] Термин «обработка хлором» предпочтительнее, чем хлорирование, поскольку хлорированный продукт, хлорид металла, является выброшенным побочным продуктом, а сам углерод остается в значительной степени непрореагировавшим. Этот метод реализован для коммерческого производства CDC компанией Skeleton в Эстонии и Карбон-Украина. [ нужна ссылка ] Гидротермальное травление также использовалось для синтеза SiC-CDC, что открыло путь для получения пористых углеродных пленок и синтеза наноалмазов. [16] [17]

Хлорирование

[ редактировать ]Самый распространенный метод получения пористого углерода на основе карбидов включает высокотемпературное травление галогенами, чаще всего газообразным хлором. Следующее общее уравнение описывает реакцию карбида металла с газообразным хлором (M: Si, Ti, V; аналогичные уравнения можно записать и для других предшественников CDC):

- MC (твердый) + 2 Cl 2 (газ) → MCl 4 (газ) + C (твердый)

Было показано, что галогенная обработка при температурах от 200 до 1000 ° C дает в основном неупорядоченный пористый углерод с пористостью от 50 до ~ 80 об.% в зависимости от прекурсора. Температуры выше 1000 °C приводят к образованию преимущественно графитового углерода и наблюдаемой усадке материала из-за графитизации .

Линейная скорость роста фазы твердого углеродного продукта предполагает кинетический механизм, управляемый реакцией, но кинетика становится ограниченной диффузией для более толстых пленок или более крупных частиц. Условия высокого массопереноса (высокие скорости потока газа) облегчают удаление хлорида и смещают равновесие реакции в сторону продукта CDC. Обработка хлором успешно применялась для синтеза CDC из различных предшественников карбидов, включая SiC, TiC, B 4 C, BaC 2 , CaC 2 , Cr 3 C 2 , Fe 3 C, Mo 2 C, Al 4 C 3 , Nb. 2 C, SrC 2 , Ta 2 C, VC, WC, W 2 C, ZrC, тройные карбиды, такие как Ti 2 AlC, Ti 3 AlC 2 и Ti 3 SiC 2 , и карбонитриды, такие как Ti 2 AlC 0,5 N 0,5 .

В большинстве производимых CDC преобладают микропоры (< 2 нм) и мезопоры (от 2 до 50 нм), причем на специфическое распределение влияют предшественник карбида и условия синтеза. [18] Иерархическая пористость может быть достигнута путем использования керамики на основе полимеров с использованием метода шаблонирования или без него. [19] Шаблонизация дает упорядоченный массив мезопор в дополнение к неупорядоченной сети микропор.Показано, что исходная кристаллическая структура карбида является основным фактором, влияющим на пористость КДК, особенно при низкотемпературной обработке хлором. В целом увеличение расстояния между атомами углерода в решетке коррелирует с увеличением среднего диаметра пор. [2] [20] С повышением температуры синтеза средний диаметр пор увеличивается, а распределение пор по размерам становится более широким. [9] Однако общая форма и размер предшественника карбида в значительной степени сохраняются, и образование CDC обычно называют конформным процессом. [18]

Вакуумное разложение

[ редактировать ]Атомы металлов или металлоидов из карбидов можно избирательно экстрагировать при высоких температурах (обычно выше 1200 ° C) в вакууме. Основной механизм заключается в неконгруэнтном разложении карбидов с использованием более высокой температуры плавления углерода по сравнению с соответствующими карбидами металлов, которые плавятся и в конечном итоге испаряются, оставляя углерод. [21]

Как и обработка галогеном, вакуумное разложение представляет собой конформный процесс. [18] Полученные углеродные структуры в результате более высоких температур становятся более упорядоченными, и можно получить углеродные нанотрубки и графен. В частности, сообщалось о вертикально ориентированных пленках углеродных нанотрубок с высокой плотностью трубок для вакуумного разложения SiC. [22] Высокая плотность труб приводит к высокому модулю упругости и высокому сопротивлению продольному изгибу, что представляет особый интерес для механических и трибологических применений. [23]

Хотя образование углеродных нанотрубок происходит при наличии следовых количеств кислорода, в условиях очень высокого вакуума (около 10 −8 –10 −10 torr) приводят к образованию листов графена. Если условия сохраняются, графен превращается в объемный графит. В частности, путем вакуумного отжига монокристаллов (пластин) карбида кремния при 1200–1500 °С, [24] Атомы металла/металлоида селективно удаляются и образуется слой 1–3-слойного графена (в зависимости от времени обработки), претерпевающий конформное превращение 3-х слоев карбида кремния в один монослой графена. [25] Кроме того, образование графена происходит преимущественно на Si-грани кристаллов 6H-SiC, тогда как рост нанотрубок благоприятствует c-грании SiC. [22]

Гидротермальное разложение

[ редактировать ]Сообщалось об удалении атомов металлов из карбидов при высоких температурах (300–1000 °С) и давлениях (2–200 МПа). Между карбидами металлов и водой возможны следующие реакции:

- х ⁄ 2 MC + x H 2 O → M x ⁄ 2 O x + х ⁄ 2 СН 4

- MC + (x+1) H 2 O → MO x + CO + (x+1) H 2

- MC + (x+2) H 2 O → MO x + CO 2 + (x+2) H 2

- MC + x H 2 О → МО x + C + x H 2

Только последняя реакция дает твердый углерод. Выход углеродсодержащих газов увеличивается с давлением (уменьшение выхода твердого углерода) и уменьшается с температурой (увеличение выхода углерода). Возможность производства пригодного к использованию пористого углеродного материала зависит от растворимости образующегося оксида металла (такого как SiO 2 ) в сверхкритической воде. Сообщалось о гидротермальном образовании углерода для SiC, TiC, WC, TaC и NbC. Нерастворимость оксидов металлов, например TiO 2 , является существенной сложностью для некоторых карбидов металлов (например, Ti 3 SiC 2 ). [18] [26]

Приложения

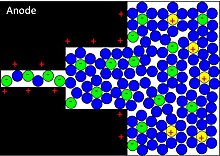

[ редактировать ]Одним из применений углерода, полученного из карбидов, является использование в качестве активного материала в электродах для конденсаторов с двойным электрическим слоем, которые стали широко известны как суперконденсаторы или ультраконденсаторы. Это обусловлено их хорошей электропроводностью в сочетании с большой площадью поверхности. [27] большой объем микропор, [20] и контроль размера пор [28] которые позволяют согласовать показатели пористости пористого углеродного электрода с определенным электролитом. [29] В частности, когда размер пор приближается к размеру (десольватированного) иона в электролите, происходит значительное увеличение емкости. Электропроводящий углеродный материал минимизирует потери сопротивления в суперконденсаторных устройствах и улучшает экранирование и удержание заряда. [30] максимизация плотности упаковки и последующей емкости хранения заряда микропористых CDC-электродов. [31] [32] [33]

Было показано, что электроды CDC обеспечивают гравиметрическую емкость до 190 Ф/г в водных электролитах и 180 Ф/г в органических электролитах. [29] Наибольшие значения емкости наблюдаются для согласованных систем ион/пора, которые обеспечивают высокоплотную упаковку ионов в порах в суперионных состояниях. [34] Однако небольшие поры, особенно в сочетании с общим большим диаметром частиц, накладывают дополнительное диффузионное ограничение на подвижность ионов во время циклического заряда/разряда. Преобладание мезопор в структуре CDC позволяет большему количеству ионов проходить мимо друг друга во время зарядки и разрядки, что обеспечивает более высокую скорость сканирования и улучшенные возможности управления скоростью. [35] И наоборот, за счет внедрения прекурсоров карбидов наночастиц более короткие поровые каналы обеспечивают более высокую подвижность электролита, что приводит к более высокой скорости заряда/разряда и более высокой плотности мощности. [36]

Предлагаемые приложения

[ редактировать ]Хранение газа и улавливание углекислого газа

[ редактировать ]TiC-CDC, активированный KOH или CO 2 , сохраняет до 21 мас.% метана при 25 °C и высоком давлении. Было показано, что CDC с субнанометровыми порами диаметром 0,50–0,88 нм сохраняют до 7,1 моль CO 2 /кг при давлении 1 бар и 0 °C. [37] CDC также хранят до 3 мас.% водорода при давлении 60 бар и -196 ° C, причем дополнительное увеличение возможно в результате химической или физической активации материалов CDC. SiOC-CDC с большими субнанометровыми объемами пор способен хранить более 5,5 мас.% водорода при 60 бар и -196 ° C, что почти достигает цели Министерства энергетики США по плотности хранения 6 мас.% для автомобильных применений. В таких условиях для этого материала может быть достигнута плотность хранения метана более 21,5 мас.%. В частности, преобладание пор субнанометрового диаметра и больших объемов пор способствует увеличению плотности хранения. [38]

Трибологические покрытия

[ редактировать ]Пленки CDC, полученные вакуумным отжигом (ESK) или обработкой хлором керамики SiC, имеют низкий коэффициент трения. Таким образом, коэффициент трения SiC, который широко используется в трибологии из-за его высокой механической прочности и твердости, может уменьшаться с ~ 0,7 до ~ 0,2 или менее в сухих условиях. [39] Важно отметить, что графит не может работать в сухой среде. Пористая трехмерная сетка CDC обеспечивает высокую пластичность и повышенную механическую прочность, сводя к минимуму разрушение пленки под действием приложенной силы. Эти покрытия находят применение в динамических уплотнениях. Фрикционные свойства можно дополнительно улучшить с помощью высокотемпературного водородного отжига и последующего разрыва оборванных связей водородом . [40]

Адсорбция белка

[ редактировать ]Карбидные угли с мезопористой структурой удаляют крупные молекулы из биожидкостей. Как и другие атомы углерода, CDC обладают хорошей биосовместимостью. [41] Было продемонстрировано, что CDC удаляют из плазмы крови цитокины, такие как TNF-альфа, IL-6 и IL-1beta. Это наиболее распространенные рецепторсвязывающие агенты, попадающие в организм во время бактериальной инфекции, которые вызывают первичную воспалительную реакцию во время атаки и увеличивают потенциальную летальность при сепсисе, что делает их удаление очень важной проблемой. [42] Скорость и уровни удаления вышеуказанных цитокинов (85–100% удаления в течение 30 минут) выше, чем те, которые наблюдаются для сопоставимых активированных углей. [42]

Поддержка катализатора

[ редактировать ]Наночастицы Pt могут быть введены на границу раздела SiC/C при обработке хлором (в виде Pt 3 Cl 3 ). Частицы диффундируют через материал, образуя поверхности частиц Pt, которые могут служить опорными слоями катализатора. [43] В частности, помимо Pt, в поры могут быть осаждены и другие благородные элементы, такие как золото, при этом размер получаемых наночастиц контролируется размером пор и общим распределением пор по размерам CDC-подложки. [44] Такие наночастицы золота или платины могут иметь размер менее 1 нм даже без использования поверхностных покрытий. [44] Наночастицы Au в различных CDC (TiC-CDC, Mo 2 C-CDC, B 4 C-CDC) катализируют окисление оксида углерода. [44]

Емкостная деионизация (CDI)

[ редактировать ]Поскольку опреснение и очистка воды имеют решающее значение для получения деионизированной воды для лабораторных исследований, крупномасштабного химического синтеза в промышленности и потребительского применения, использование пористых материалов для этого применения вызывает особый интерес. Емкостная деионизация работает по принципу суперконденсатора. Когда ионсодержащая вода (электролит) течет между двумя пористыми электродами с приложенным к системе потенциалом, соответствующие ионы собираются в двойной слой в порах двух терминалов, уменьшая содержание ионов в жидкости, выходящей из устройства очистки. . [45] Благодаря способности углерода, полученного из карбидов, точно соответствовать размеру ионов в электролите, параллельное сравнение устройств обессоливания на основе CDC и активированного угля показало значительное увеличение эффективности в диапазоне 1,2–1,4 В по сравнению с активированным углем. углерод. [45]

Коммерческое производство и применение

[ редактировать ]Возникнув как побочный продукт промышленного синтеза хлоридов металлов, CDC, безусловно, имеет потенциал для крупномасштабного производства при умеренных затратах. В настоящее время производством карбидного углерода и внедрением его в коммерческую продукцию занимаются лишь небольшие компании. Например, компании «Скелет», расположенная в Тарту, Эстония, и «Карбон-Украина», расположенная в Киеве, Украина, предлагают разнообразную линейку продукции из пористого углерода для суперконденсаторов, хранения газа и фильтрации. Кроме того, многочисленные образовательные и исследовательские учреждения по всему миру занимаются фундаментальными исследованиями структуры CDC, синтезом или (косвенно) их применением для различных высокопроизводительных приложений.

См. также

[ редактировать ]- Хранение водорода

- Водородная экономика

- Нанотехнологии

- Наноматериалы

- Наноинженерия

- Аллотропы углерода

Ссылки

[ редактировать ]- ^ Jump up to: а б с д Прессер, В.; Хон М. и Гогоци Ю. (2011). «Углерод, полученный из карбидов - от пористых сетей до нанотрубок и графена». Передовые функциональные материалы . 21 (5): 810–833. дои : 10.1002/adfm.201002094 . S2CID 96797238 .

- ^ Jump up to: а б Киотани Т., Чмиола Дж. и Гогоци Ю. в книге « Углеродные материалы для электрохимических систем хранения энергии» (ред. Ф. Бегин и Э. Фраковяк ), гл. 3, 77–113 (CRC Press/Тейлор и Фрэнсис, 2009).

- ^ Юшин Г. , Никитин А. и Гогоци Ю. (2006) в «Углеродные наноматериалы» , Ю. Гогоци (ред.), стр. 211–254, CRC Тейлор и Фрэнсис ISBN 0849393868 .

- ^ Никитин А. и Гогоци Ю. (2004) в Энциклопедии нанонауки и нанотехнологий, том. 7, HS Nalwa (редактор), стр. 553–574, American Scientific Publishers.

- ^ Роуз, М.; и др. (2011). «Иерархический микро- и мезопористый углерод на основе карбидов как высокоэффективный электродный материал в суперконденсаторах». Маленький . 7 (8): 1108–1117. дои : 10.1002/smll.201001898 . ПМИД 21449047 .

- ^ Ён, С.-Х.; и др. (2010). «Карбидный углерод с иерархической пористостью из прекерамического полимера». Карбон . 48 : 201–210. doi : 10.1016/j.carbon.2009.09.004 .

- ^ Прессер, В.; и др. (2011). «Гибкие нано-войлки из карбидного углерода, способные выдерживать сверхвысокую мощность». Передовые энергетические материалы . 1 (3): 423–430. дои : 10.1002/aenm.201100047 . S2CID 97714605 .

- ^ Роуз, М.; Кокрик, Э.; Сенковска И. и Каскел С. (2010). «Углеродные волокна на основе карбидов с большой площадью поверхности, полученные электропрядением предшественников поликарбосилана». Карбон . 48 (2): 403–407. doi : 10.1016/j.carbon.2009.09.043 .

- ^ Jump up to: а б с Гогоци, Ю.; и др. (2003). «Нанопористый карбидный углерод с регулируемым размером пор» . Природные материалы . 2 (9): 591–594. Бибкод : 2003NatMa...2..591G . дои : 10.1038/nmat957 . ПМИД 12907942 . S2CID 14257229 .

- ^ Хатчинс, О. Метод производства тетрахлорида кремния. Патент США 1 271 713 (1918 г.).

- ^ Андерсен, Дж. Н. Производство тетрахлорида кремния. Патент США 2739041 (1956 г.).

- ^ Jump up to: а б Мохун, Вашингтон, в материалах конференции по углероду Vol. 4 стр. 443–453 (1959)

- ^ Babkin, O. E.; Ivakhnyuk, G. K.; Lukin, Y. N. & Fedorov, N. F. (1988). "Study of structure of carbide derived carbon by XPS". Zhurnal Prikladnoi Khimii . 57 : 1719–1721.

- ^ Gordeev, S. K.; Vartanova, A. V. (1994). "New approach for production of block microporous materials". Zhurnal Prikladnoi Khimii . 67 : 1375–1377.

- ^ Йошимура, М. и др. Плотное углеродное покрытие на насадках из карбида кремния, полученное гидротермической обработкой. Международный симпозиум по углероду, Токио, Япония; Углеродное общество Японии , 552–553 (1998).

- ^ Рой, Р.; Равичандран, Д.; Бадзиан А. и Бреваль Э. (1996). «Попытка гидротермального синтеза алмаза путем гидролиза порошка b-SiC». Алмаз и родственные материалы . 5 (9): 973–976. Бибкод : 1996DRM.....5..973R . дои : 10.1016/0925-9635(95)00443-2 .

- ^ Китаока, С.; Цудзи, Т.; Като Т. и Ямагучи Ю. (1994). «Трибологические характеристики SiC-керамики в воде высокой температуры и высокого давления». Журнал Американского керамического общества . 77 (7): 1851–1856. дои : 10.1111/j.1151-2916.1994.tb07061.x .

- ^ Jump up to: а б с д Прессер, В.; Хеон М. и Гогоци Ю. (2011). «Углерод, полученный из карбидов - от пористых сетей до нанотрубок и графена». Передовые функциональные материалы . 21 (5): 810–833. дои : 10.1002/adfm.201002094 . S2CID 96797238 .

- ^ Кокрик, Э.; и др. (2010). «Заказанный углерод на основе мезопористого карбида для хранения газа под высоким давлением». Карбон . 48 (6): 1707–1717. doi : 10.1016/j.carbon.2010.01.004 .

- ^ Jump up to: а б Арулепп, М.; и др. (2006). «Усовершенствованный углеродный суперконденсатор на основе карбидов». Журнал источников энергии . 162 (2): 1460–1466. Бибкод : 2006JPS...162.1460A . дои : 10.1016/j.jpowsour.2006.08.014 .

- ^ Косолапова, Т.Ю. (1971) Карбиды. Свойства, производство и применение , Plenum Press

- ^ Jump up to: а б Кусуноки, М.; Роккаку М. и Сузуки Т. (1997). «Эпитаксиальная пленка углеродных нанотрубок, самоорганизующаяся в результате сублимационного разложения карбида кремния». Письма по прикладной физике . 71 (18): 2620–2622. Бибкод : 1997АпФЛ..71.2620К . дои : 10.1063/1.120158 .

- ^ Патак, С.; Камбаз, З.Г.; Калидинди, СР; Сваденер, Дж. Г. и Гогоци, Ю. (2009). «Вязкоупругость и высокое напряжение изгиба щеток из плотных углеродных нанотрубок» (PDF) . Карбон . 47 (8): 1969–1976. doi : 10.1016/j.carbon.2009.03.042 .

- ^ Ли, Д.С.; и др. (2008). «Спектры комбинационного рассеяния эпитаксиального графена на SiC и эпитаксиального графена, перенесенного на SiO 2 ». Нано-буквы . 8 (12): 4320–4325. arXiv : 0807.4049 . Бибкод : 2008NanoL...8.4320L . дои : 10.1021/nl802156w . ПМИД 19368003 . S2CID 35392475 .

- ^ Чжоу, Х.; и др. (2012). «Понимание контроля межфазного смачивания эпитаксиального графена: эксперимент и теория». Физический обзор B . 85 (3): 035406. arXiv : 1112.2242 . Бибкод : 2012PhRvB..85c5406Z . дои : 10.1103/PhysRevB.85.035406 . S2CID 118510423 .

- ^ Хоффман, Э.Н.; Юшин Г.; Эль-Раги, Т.; Гогоци Ю. и Барсум М.В. (2008). «Микро- и мезопористость углерода, полученного из тройных и бинарных карбидов металлов». Микропористые и мезопористые материалы . 112 (1–3): 526–532. дои : 10.1016/j.micromeso.2007.10.033 .

- ^ Пандольфо, АГ; Холленкамп, А.Ф. (2006). «Свойства углерода и их роль в суперконденсаторах». Журнал источников энергии . 157 (1): 11–27. Бибкод : 2006JPS...157...11P . дои : 10.1016/j.jpowsour.2006.02.065 .

- ^ Саймон, П.; Гогоци, Ю. (2008). «Материалы для электрохимических конденсаторов» (PDF) . Природные материалы . 7 (11): 845–854. Бибкод : 2008NatMa...7..845S . дои : 10.1038/nmat2297 . ПМИД 18956000 . S2CID 205401964 .

- ^ Jump up to: а б Хмиола, Дж.; и др. (2006). «Аномальное увеличение углеродной емкости при размерах пор менее 1 нанометра» (PDF) . Наука . 313 (5794): 1760–1763. Бибкод : 2006Sci...313.1760C . дои : 10.1126/science.1132195 . ПМИД 16917025 . S2CID 40027564 .

- ^ Хуанг, Дж.; и др. (2010). «Эффекты кривизны в углеродных наноматериалах: экзоэдральные и эндоэдральные суперконденсаторы» . Журнал исследования материалов . 25 (8): 1525–1531. Бибкод : 2010JMatR..25.1525H . дои : 10.1557/JMR.2010.0195 .

- ^ Гучко, А.; и др. (2007). «Характеристика одномерного нанопористого углерода, полученного из nanoSiC». Физический статус Solidi B. 244 (11): 3969–3972. Бибкод : 2007PSSBR.244.3969H . дои : 10.1002/pssb.200776162 . S2CID 95577444 .

- ^ Перманн, Л.; Латт, М.; Лейс Дж. и Арулепп М. (2006). «Электрические характеристики двойного слоя нанопористого углерода, полученного из карбида титана». Электрохимика Акта . 51 (7): 1274–1281. дои : 10.1016/j.electacta.2005.06.024 .

- ^ Лейс, Дж.; Арулепп, М.; Куура, А.; Латт, М. и Ласт, Э. (2006). «Электрические характеристики двойного слоя новых углеродных материалов на основе карбидов». Карбон . 44 (11): 2122–2129. doi : 10.1016/j.carbon.2006.04.022 .

- ^ Кондрат, С.; Корнышев, А. (2011). «Суперионное состояние в двухслойных конденсаторах с нанопористыми электродами». Физический журнал: конденсированное вещество . 23 (2): 022201.arXiv : 1010.0921 . Бибкод : 2011JPCM...23b2201K . дои : 10.1088/0953-8984/23/2/022201 . ПМИД 21406834 . S2CID 4494305 .

- ^ Фульвио, ПФ; и др. (2011). « Кирпический подход к самосборке графитовых мезопористых углеродных нанокомпозитов» . Передовые функциональные материалы . 21 (12): 2208–2215. дои : 10.1002/adfm.201002641 . S2CID 93644784 .

- ^ Портет, К.; Юшин Г. и Гогоци Ю. (2008). «Влияние размера углеродных частиц на электрохимические характеристики EDLC». Журнал Электрохимического общества . 155 (7): А531–А536. Бибкод : 2008JElS..155A.531P . дои : 10.1149/1.2918304 .

- ^ Прессер, В.; Макдонаф, Дж.; Ён, С.-Х. и Гогоци Ю. (2011). «Влияние размера пор на сорбцию углекислого газа карбидным углеродом». Энергетика и экология . 4 (8): 3059–3066. дои : 10.1039/c1ee01176f .

- ^ Вакифахметоглу, К.; Прессер, В.; Ён, С.-Х.; Коломбо П. и Гогоци Ю. (2011). «Улучшенное хранение водорода и метана из углерода, полученного из оксикарбида кремния». Микропористые и мезопористые материалы . 144 (1–3): 105–112. дои : 10.1016/j.micromeso.2011.03.042 .

- ^ Эрдемир, А.; и др. (2004). «Влияние высокотемпературной обработки гидрированием на трение скольжения и износ углеродных пленок, полученных из карбидов». Технология поверхностей и покрытий . 188 : 588–593. doi : 10.1016/j.surfcoat.2004.07.052 .

- ^ Кэрролл, Б.; Гогоци, Ю.; Ковальченко А.; Эрдемир А. и Макналлан М.Дж. (2003). «Влияние влажности на трибологические свойства карбидных углеродных пленок (CDC) на карбиде кремния». Письма по трибологии . 15 : 51–55. дои : 10.1023/А:1023508006745 . S2CID 137442598 .

- ^ Юшин Г.; и др. (2006). «Мезопористый углерод, полученный из карбидов, с пористостью, настроенной на эффективную адсорбцию цитокинов». Биоматериалы . 27 (34): 5755–62. doi : 10.1016/j.bimaterials.2006.07.019 . ПМИД 16914195 .

- ^ Jump up to: а б Ячаманени, С.; и др. (2010). «Мезопористый карбидный углерод для удаления цитокинов из плазмы крови». Биоматериалы . 31 (18): 4789–4795. doi : 10.1016/j.bimaterials.2010.02.054 . ПМИД 20303167 .

- ^ Эрсой, Д.А.; Макналлан, М.Дж. и Гогоци, Ю. (2001). «Реакции платины с углеродными покрытиями, полученными высокотемпературным хлорированием карбида кремния» . Журнал Электрохимического общества . 148 (12): C774–C779. Бибкод : 2001JElS..148C.774E . дои : 10.1149/1.1415033 .

- ^ Jump up to: а б с Ню, Джей-Джей; Прессер, В.; Карвацки К. и Гогоци Ю. (2011). «Сверхмалые наночастицы золота, размер которых контролируется порами углерода, полученного из карбида». Материалы Экспресс . 1 (4): 259–266. дои : 10.1166/mex.2011.1040 .

- ^ Jump up to: а б Порада, С.; и др. (2012). «Опреснение воды с использованием емкостной деионизации с помощью микропористых углеродных электродов». Прикладные материалы и интерфейсы ACS . 4 (3): 1194–1199. дои : 10.1021/am201683j . ПМИД 22329838 .