Управление производственными процессами

Эта статья нуждается в дополнительных цитатах для проверки . ( октябрь 2017 г. ) |

Управление производственными процессами или просто управление процессами в непрерывных производственных процессах — это дисциплина, которая использует системы промышленного контроля и теорию управления для достижения уровня стабильности, экономичности и безопасности производства, которого невозможно достичь исключительно с помощью ручного управления человеком. Он широко применяется в таких отраслях, как автомобилестроение , горнодобывающая промышленность, дноуглубительные работы , нефтепереработка, целлюлозно-бумажное производство, химическая обработка и электростанции. [1]

Существует широкий диапазон размеров, типов и сложности, но это позволяет небольшому числу операторов управлять сложными процессами с высокой степенью согласованности. Разработка крупных систем управления промышленными процессами сыграла важную роль в разработке крупномасштабных и сложных процессов, которые иначе невозможно было бы экономично или безопасно эксплуатировать. [2]

Область применения может варьироваться от контроля температуры и уровня в одном технологическом резервуаре до полного химического перерабатывающего завода с несколькими тысячами контуров управления .

История [ править ]

Первые прорывы в области управления технологическими процессами чаще всего происходили в виде устройств контроля воды. Ктесибию Александрийскому приписывают изобретение поплавковых клапанов для регулирования уровня воды в водяных часах в III веке до нашей эры. В I веке нашей эры Цапля Александрийская изобрел водяной клапан, похожий на наполнительный клапан, используемый в современных туалетах. [3]

Более поздние изобретения в области управления технологическими процессами включали основные принципы физики. В 1620 году Корнелис Дреббель изобрел биметаллический термостат для регулирования температуры в печи. В 1681 году Дени Папен обнаружил, что давление внутри сосуда можно регулировать, помещая гири на крышку сосуда. [3] В 1745 году Эдмунд Ли создал вентилятор для повышения эффективности ветряной мельницы; веерная мельница представляла собой ветряную мельницу меньшего размера, расположенную под углом 90 ° к большим вентиляторам, чтобы лицевая сторона ветряной мельницы была направлена прямо на встречный ветер.

С началом промышленной революции в 1760-х годах изобретения в области управления технологическими процессами были направлены на замену людей-операторов механизированными процессами. В 1784 году Оливер Эванс создал водяную мельницу, работавшую с использованием ведер и шнековых конвейеров. Генри Форд применил ту же теорию в 1910 году, когда был создан сборочный конвейер, чтобы уменьшить вмешательство человека в процесс производства автомобилей. [3]

Для бесступенчатого управления процессом только в 1922 году с использованием теоретического анализа впервые разработал формальный закон управления для того, что мы сейчас называем ПИД-регулированием или трехчленным управлением русский американский инженер Николас Минорски . [4] Минорский исследовал и проектировал автоматическое управление кораблем для ВМС США и основывал свой анализ на наблюдениях рулевого . Он отметил, что рулевой управлял кораблем, основываясь не только на текущей ошибке курса, но и на прошлой ошибке, а также на текущей скорости изменения курса; [5] Затем Минорский дал этому математическую обработку. [6] Его целью была стабильность, а не общий контроль, что значительно упростило проблему. Хотя пропорциональное управление обеспечивало устойчивость к небольшим возмущениям, его было недостаточно для борьбы с устойчивыми возмущениями, особенно с сильным штормом (из-за установившейся ошибки ), что требовало добавления интегрального члена. Наконец, производный член был добавлен для улучшения стабильности и контроля.

Разработка современных операций управления технологическими процессами [ править ]

Управление процессами на крупных промышленных предприятиях развивалось на многих этапах. Первоначально управление будет осуществляться с панелей, расположенных на технологическом заводе. Однако для обслуживания этих рассредоточенных групп требовались большие человеческие ресурсы, и не было общего представления о процессе. Следующим логическим развитием стала передача всех измерений станции в постоянно укомплектованный центральный диспетчерский пункт. По сути, это была централизация всех локализованных групп с преимуществами более низкого уровня укомплектования персоналом и облегчения обзора процесса. Часто контроллеры находились за панелями диспетчерской, и все выходные данные автоматического и ручного управления передавались обратно на завод. Однако, хотя эта схема и обеспечивала централизованное управление, она была негибкой, поскольку каждый контур управления имел собственное аппаратное обеспечение контроллера, и для наблюдения за различными частями процесса требовалось постоянное перемещение оператора внутри диспетчерской.

С появлением электронных процессоров и графических дисплеев стало возможным заменить эти дискретные контроллеры компьютерными алгоритмами, размещенными в сети стоек ввода-вывода с собственными управляющими процессорами. [7] Они могут быть распределены по всему заводу и обмениваться данными с графическим дисплеем в диспетчерской или комнатах. Появилась распределенная система управления (РСУ).

Внедрение РСУ позволило легко соединять и реконфигурировать средства управления предприятием, такие как каскадные контуры и блокировки, а также легко взаимодействовать с другими производственными компьютерными системами. Это позволило усовершенствовать обработку сигналов тревоги, внедрить автоматическую регистрацию событий, устранить необходимость в физических записях, таких как самописцы, позволило объединить стойки управления в сеть и, таким образом, разместить их локально на заводе, чтобы сократить прокладку кабелей, а также обеспечить высокоуровневый обзор состояния предприятия и производства. уровни.

Иерархия [ править ]

Прилагаемая диаграмма представляет собой общую модель, показывающую функциональные уровни производства в большом процессе с использованием процессора и компьютерного управления.

Обращаясь к схеме: Уровень 0 содержит полевые устройства, такие как датчики расхода и температуры (показания технологических значений — PV), а также исполнительные элементы управления (FCE), такие как регулирующие клапаны ; Уровень 1 содержит промышленные модули ввода-вывода (I/O) и связанные с ними распределенные электронные процессоры; Уровень 2 содержит контролирующие компьютеры, которые сопоставляют информацию с процессорных узлов системы и предоставляют экраны управления оператору; Уровень 3 — это уровень управления производством, который не контролирует процесс напрямую, но занимается мониторингом производства и контролем целевых показателей; Уровень 4 – это уровень планирования производства.

Модель управления [ править ]

Чтобы определить фундаментальную модель любого процесса, входные и выходные данные системы определяются иначе, чем для других химических процессов. [8] Уравнения баланса определяются управляющими входами и выходами, а не материальными затратами. Модель управления представляет собой набор уравнений, используемых для прогнозирования поведения системы и может помочь определить, какой будет реакция на изменения. Переменная состояния (x) — это измеримая переменная, которая является хорошим индикатором состояния системы, например температуры (энергетический баланс), объема (массовый баланс) или концентрации (баланс компонентов). Входная переменная (u) — это заданная переменная, которая обычно включает скорости потока.

Важно отметить, что входящий и исходящий потоки считаются управляющими входами. Управляющий вход можно классифицировать как регулируемую, возмущающую или неконтролируемую переменную. Параметры (p) обычно являются физическим ограничением и чем-то фиксированным для системы, например, объем сосуда или вязкость материала. Выход (y) — это метрика, используемая для определения поведения системы. Управляющий выход можно классифицировать как измеряемый, неизмеренный или неконтролируемый.

Типы [ править ]

Процессы можно охарактеризовать как периодические, непрерывные или гибридные. [9] Пакетные приложения требуют, чтобы определенные количества сырья были объединены определенным образом в течение определенного времени для получения промежуточного или конечного результата. Одним из примеров является производство клеев и клеев, которое обычно требует смешивания сырья в нагретом сосуде в течение определенного периода времени для образования определенного количества конечного продукта. Другими важными примерами являются производство продуктов питания, напитков и лекарств. Периодические процессы обычно используются для производства относительно низкого или среднего количества продукта в год (от нескольких фунтов до миллионов фунтов).

Непрерывная физическая система представляется через переменные, гладкие и непрерывные во времени. Например, контроль температуры воды в рубашке обогрева является примером непрерывного управления процессом. Некоторыми важными непрерывными процессами являются производство топлива, химикатов и пластмасс. Непрерывные процессы в производстве используются для производства очень больших количеств продукции в год (от миллионов до миллиардов фунтов). В таких средствах управления используется обратная связь , например, в ПИД-регуляторе. ПИД-регулятор включает в себя функции пропорционального, интегрирующего и производного регулятора.

Приложения, имеющие элементы периодического и непрерывного управления процессами, часто называют гибридными приложениями.

Контуры управления [ править ]

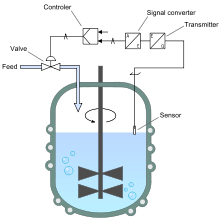

Фундаментальным строительным блоком любой промышленной системы управления является контур управления , который управляет только одной переменной процесса. На прилагаемой диаграмме показан пример, где скорость потока в трубе контролируется ПИД-регулятором , которому фактически помогает каскадный контур в виде сервоконтроллера клапана, обеспечивающий правильное положение клапана.

Некоторые большие системы могут иметь несколько сотен или тысяч контуров управления. В сложных процессах циклы интерактивны, поэтому работа одного цикла может влиять на работу другого. Системная диаграмма для представления контуров управления представляет собой диаграмму трубопроводов и приборов .

Обычно используемые системы управления включают программируемый логический контроллер (ПЛК), распределенную систему управления (РСУ) или SCADA .

Показан еще один пример. Если бы для поддержания уровня в резервуаре использовался регулирующий клапан, контроллер уровня сравнивал бы эквивалентные показания датчика уровня с заданным значением уровня и определял, необходимо ли большее или меньшее открытие клапана для поддержания постоянного уровня. Затем каскадный контроллер расхода может рассчитать изменение положения клапана.

Экономические преимущества [ править ]

Экономический характер многих продуктов, производимых партиями и непрерывными процессами, требует высокоэффективной работы из-за низкой рентабельности. Конкурирующим фактором в управлении процессом является то, что продукция должна соответствовать определенным спецификациям, чтобы быть удовлетворительной. Эти спецификации могут иметь две формы: минимум и максимум свойства материала или продукта или диапазон, в пределах которого должно находиться это свойство. [10] Все контуры чувствительны к помехам, поэтому в заданных точках процесса необходимо использовать буфер, чтобы гарантировать, что возмущения не приводят к выходу материала или продукта за пределы технических характеристик. Этот буфер требует экономических затрат (т.е. дополнительная обработка, поддержание повышенных или пониженных условий процесса и т. д.).

Эффективность процесса можно повысить за счет снижения прибыли, необходимой для обеспечения соответствия спецификациям продукта. [10] Этого можно добиться путем улучшения управления процессом, чтобы свести к минимуму влияние возмущений на процесс. Эффективность повышается за счет двухэтапного метода сужения дисперсии и смещения цели. [10] Прибыль можно сузить за счет различных модернизаций процессов (т.е. модернизации оборудования, усовершенствованных методов контроля и т. д.). После того, как маржа сужена, можно провести экономический анализ процесса, чтобы определить, как следует сместить заданный целевой показатель. Менее консервативные заданные значения процесса приводят к повышению экономической эффективности. [10] Эффективные стратегии управления процессами повышают конкурентное преимущество производителей, которые их используют.

См. также [ править ]

- Привод

- Автоматизация

- Автоматическое управление

- Проверьте весы

- Контроллер с обратной связью

- Техника управления

- Контур управления

- Панель управления

- Система управления

- Теория управления

- Управляемость

- Контроллер (теория управления)

- Круиз-контроль

- Токовый контур

- Цифровое управление

- Распределенная система управления

- Обратная связь

- Прямая связь

- Полевая шина

- Клапан регулирования расхода

- Нечеткая система управления

- Планирование усиления

- Интеллектуальное управление

- Преобразование Лапласа

- Линейное управление с изменением параметров

- Измерительные приборы

- Модель прогнозирующего управления

- Отрицательный отзыв

- Нелинейное управление

- Контроллер с разомкнутым контуром

- Операционный историк

- Пропорциональное управление

- ПИД-регулятор

- Схема трубопроводов и приборов

- Положительный отзыв

- Возможности процесса

- Программируемый логический контроллер

- Регулятор (автоматическое управление)

- СКАДА

- Сервомеханизм

- Уставка

- График потока сигналов

- ПЛК Simatic S5

- Управление скользящим режимом

- Контроль температуры

- Преобразователь

- Клапан

- Губернатор Ватта

- Мониторинг управления технологическими процессами

Ссылки [ править ]

- ^ «Руководство по статистическому управлению процессами» . Красные метры . 14 мая 2019 г. Проверено 29 марта 2021 г.

- ^ Болтон, Билл. Техника управления (2-е издание) . Группа пабов Лонгман; 2-е издание, 1998 г.

- ^ Jump up to: а б с Янг, Уильям Ю; Сврчек, Дональд П.; Махони, Брент Р. (2014). «1: Краткая история управления и моделирования». Подход к управлению процессами в режиме реального времени (3-е изд.). Чичестер, Западный Суссекс, Соединенное Королевство: John Wiley & Sons Inc., стр. 1–2. ISBN 978-1119993872 .

- ^ Минорский, Николя (1922). «Путеводительная устойчивость автоматически управляемых тел». Журнал Американского общества военно-морских инженеров . 34 (2): 280–309. дои : 10.1111/j.1559-3584.1922.tb04958.x .

- ^ Беннетт, Стюарт (1993). История техники управления 1930-1955 гг . Лондон: Peter Peregrinus Ltd. От имени Института инженеров-электриков. п. 67. ИСБН 978-0-86341-280-6 .

- ^ Беннетт, Стюарт (1996). «Краткая история автоматического управления» (PDF) . Журнал IEEE Control Systems . 16 (3): 17–25. дои : 10.1109/37.506394 . Архивировано из оригинала (PDF) 9 августа 2016 г. Проверено 25 марта 2018 г.

- ^ «Reliance Electric Automax PLC 57C435A | Промышленная автоматизация» . 57c435a.com . Проверено 14 декабря 2023 г.

- ^ Бекетт, Б. Уэйн (2003). Управление процессами: моделирование, проектирование и симуляция (серия Prentice-Hall International по физической и химической инженерии. Под ред.). Река Аппер-Сэддл, Нью-Джерси: PTR Prentice Hall. стр. 57–58. ISBN 978-0133536409 .

- ^ «Разница между непрерывным и пакетным процессом | Непрерывный и пакетный процесс | MindsMapped» .

- ^ Jump up to: а б с д Смит, CL (март 2017 г.). «Управление технологическими процессами в перерабатывающих отраслях промышленности. Часть 2: Характеристики устойчивого состояния». Прогресс химического машиностроения : 67–73.

Дальнейшее чтение [ править ]

- Уокер, Марк Джон (8 сентября 2012 г.). Программируемый логический контроллер: его предыстория, появление и применение (PDF) (кандидатская диссертация). Кафедра связи и систем Факультет математики, вычислительной техники и технологий: Открытый университет . Архивировано (PDF) из оригинала 20 июня 2018 г. Проверено 20 июня 2018 г.