Процесс Круппа-Ренна

Процесс Круппа-Ренна представлял собой процесс производства стали прямого восстановления , использовавшийся с 1930-х по 1970-е годы. В нем использовалась вращающаяся печь , и это был один из немногих технически и коммерчески успешных процессов прямого восстановления в мире, выступавший альтернативой доменным печам из -за потребления кокса . Процесс Круппа-Ренна потреблял в основном каменный уголь и имел уникальную особенность частичного плавления шихты. Этот метод выгоден при переработке низкокачественных или неплавких руд , так как их отходы образуют защитный слой, который легко отделяется от железа. Он образует люппены — конкреции предварительно восстановленной железной руды, которые можно легко расплавить.

Первые промышленные печи появились в 1930-х годах сначала в нацистской Германии , а затем в Японской империи . В 1950-е годы были построены новые объекты, особенно в Чехословакии и Западной Германии . Процесс был прекращен в начале 1970-х годов с некоторыми нюансами.

Это было непродуктивно, сложно в освоении и подходило только для определенных руд. В начале 21 века Япония модернизировала процесс производства ферроникеля , который является единственным сохранившимся вариантом.

История

[ редактировать ]Настройка

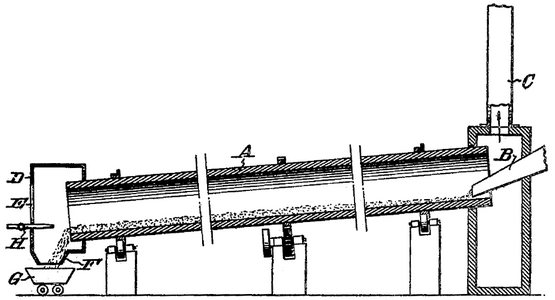

[ редактировать ]Принцип прямого восстановления железной руды был опробован в конце 19 века с использованием высокотемпературного перемешивания рудного порошка, смешанного с углем и небольшим количеством известняка, руды для регулирования кислотности . Карл Вильгельм Сименс [ 1 ] Особого внимания заслуживает процесс прямого восстановления, который время от времени применялся в США и Великобритании в 1880-х годах. Этот процесс основан на использовании трехметрового в диаметре и такой же длины барабана с горизонтальной осью для продувки газов, предварительно подогретых двумя регенераторами. [ 2 ]

В металлургической промышленности было проведено множество исследований по внедрению вращающихся трубчатых печей, вдохновленных аналогичным оборудованием, используемым на цементных заводах. Процесс Бассета, разработанный в 1930-х годах, способен производить даже расплавленный чугун. [ 3 ] В 1920-е годы немецкий металлург Фридрих Йохансен , заведующий кафедрой металлургии завода Грусон и профессор Технологического университета Клаусталя , [ 4 ] исследовал металлургическое применение печей этого типа. Он подал ряд патентов на удаление летучих металлов из стального сырья. [ 5 ]

В 1930-е годы Йохансен инициировал развитие производства железа прямым восстановлением. Первая установка проходила испытания с 1931 по 1933 год на заводе «Грузон» в Магдебурге . [ 6 ] Исследования процесса Круппа-Ренна продолжались до 1939 года на предприятии Круппа в Эссен-Борбеке . Процесс, названный в честь создавшей его компании Krupp и Rennfeuer , что в переводе означает « низкая печь ». [ 7 ] проявленный потенциал. В результате Крупп приобрел патенты за границей, чтобы защитить изобретение после 1932 года. [ 8 ]

-

Печь прямого восстановления, изобретенная Siemens .

-

Патент Йоханнсена 1927 года на печь для восстановления летучих элементов.

-

Первый патент Йохансена в США на процесс Круппа-Ренна, поданный в 1934 году.

Принятие

[ редактировать ]В 1945 году в мире было 38 печей, каждая мощностью 1 Мт/год. [ номер 1 ] [ 9 ] В Германии этому процессу отдавали предпочтение из-за политики автаркии нацистского режима, который отдавал приоритет использованию низкокачественной отечественной железной руды. [ 10 ] Передача технологий между нацистской Германией и императорской Японией привела к тому, что Японская империя получила выгоду от этого процесса. Печи были установлены в сфере совместного процветания и обслуживались японскими специалистами. Накануне войны на Тихом океане этот процесс использовался на четырех сталелитейных заводах в Японии. [ 11 ]

После Второй мировой войны все объекты в Германии, Китае и Северной Корее были демонтированы. [ 12 ] с 29 печами, отправленными СССР в качестве военных репараций. [ 13 ] Функционировали только японский и чехословацкий заводы. [ 12 ]

В 1950-х годах Крупп перестроил несколько крупных печей в Испании, Греции и Германии. [ 9 ] [ 12 ] Чехословаки . были основной движущей силой, построив 16 печей и повысив эффективность технологического процесса [ 14 ] В Большой Советской Энциклопедии сообщается, что в период с 1930 по 1950 годы было построено более 65 промышленных предприятий длиной от 60 до 110 метров и диаметром от 3,6 до 4,6 метров. [ 6 ] К 1960 году в нескольких странах 50 печей производили 2 миллиона тонн в год. [ 15 ]

Исчезновение

[ редактировать ]

Советский Союз восстановил 29 печей в качестве ущерба, причиненного войной, но не смог получить от них значительной прибыли. По данным источников, разрушительные методы Красной Армии по демонтажу немецких промышленных предприятий оказались нецелесообразными и привели к потере ценных ресурсов. Русским также было непросто реконструировать эти заводы в Советском Союзе. Путешественники из Берлина в Москву сообщали, что видели, как немецкая техника была разбросана и сильно приходила в негодность на каждом метре пути и обочины, страдая от суровых климатических условий. [ 17 ] Российская металлургическая промышленность не сильно зависела от технологий Запада. [ 18 ] В конце концов, Восточный блок лишь в ограниченной степени сохранил эту маргинальную технологию в недавно советизированных европейских странах . [ 17 ] где он был в конечном итоге заброшен. [ 15 ]

Между тем, большие печи, перестроенные в 1950-х годах в Западной Германии, проработали около десяти лет, прежде чем были остановлены из-за низкой стоимости лома и импортной руды. [ номер 2 ] Затем этот процесс исчез из Западной Германии одновременно с Западной Европой. [ 12 ]

В Японии печи также превратились в инструменты все большего размера. Однако истощение местных месторождений железистого песка, а также низкая стоимость лома и импортных руд в конечном итоге привели к постепенному прекращению этого процесса. Этот процесс постоянно совершенствовался японцами, которые разработали его под разными названиями для специализированной продукции, включая ферросплавы. [ 12 ] и переработка побочных продуктов сталеплавильного производства. [ 19 ] В настоящее время, в начале XXI века, процесс Круппа-Ренна используется исключительно для производства ферроникеля в Японии. [ 20 ]

К 1972 году большинство заводов в Чехословакии, Японии и Западной Германии прекратили работу. Этот процесс считался устаревшим и больше не привлекал внимания промышленников. [ 15 ]

Процесс

[ редактировать ]Общие принципы

[ редактировать ]

Процесс Круппа-Ренна представляет собой процесс прямого восстановления, в котором используется длинная трубчатая печь, аналогичная тем, которые используются при производстве цемента. Самые последние построенные блоки имеют диаметр около 4,5 метров и длину 110 метров. [ 9 ] На время пребывания продукта влияют наклон и скорость вращения вращающейся печи, которая наклонена под углом примерно 2,5 процента. [ 21 ]

Перед использованием железную руду измельчают до размера частиц менее 6 мм . Железная руда вводится в печь перед печью и смешивается с небольшим количеством топлива, обычно каменного угля. [ 21 ] Через 6-8 часов [ 22 ] он выходит из печи в виде предварительно восстановленной железной руды при температуре 1000 °C. Количество извлекаемого железа колеблется от 94% до 97,5% от исходного железа в руде. [ 21 ]

Горелка, расположенная в нижнем конце печи, обеспечивает тепло, превращая ее в противоточный реактор. В качестве топлива используется мелкоизмельченный уголь, который при высокотемпературном сгорании выделяет восстановительный газ, состоящий в основном из CO . Как только печь достигнет оптимальной температуры, рудно-угольная смесь может служить основным источником топлива. [ 21 ]

Дымы, выходящие из верхней части печи, достигают температуры от 850 до 900 °C, а затем охлаждаются и очищаются от пыли путем впрыскивания воды перед выпуском через дымоход. [ 21 ]

Процесс эффективен при производстве ферроникеля из-за близости составляющих его элементов. При 800 °C углерод легко восстанавливает железо. [ кол. 3 ] пустой породы и оксиды никеля, в то время как другие оксиды существенно не восстанавливаются . В частности, оксид железа (II) (или вюстит ), который является стабильным оксидом железа при 800 ° C, имеет восстанавливаемость, аналогичную способности оксида никеля (II) , что делает невозможным восстановление одного без восстановления другого. [ 23 ]

Характеристики процесса

[ редактировать ]Максимальная температура вращающейся печи колеблется от 1230 до 1260 °C, что значительно превышает порог восстановления оксида железа от 1000 до 1050 °C. Основная цель – добиться пастообразной консистенции пустой породы руды. [ 21 ] Восстановленное железо агломерируется в металлические конкреции размером от 3 до 8 мм, называемые люппенами . Если тугоплавкость высокая пустой породы , температуру необходимо повысить до 1400 °С для основной загрузки. [ 22 ] Крайне важно контролировать вязкость пустой породы в горячем состоянии . [ 9 ] Среди процессов прямого восстановления с вращающимся барабаном он выделяется использованием высоких температур.

| Процессы прямого восстановления с использованием вращающихся барабанов [ 24 ] | |||||

| |||||

| 1 | 2 | 3 | 4 | 5 | |

| Консистенция полученного продукта | твердый | тестообразный | соль. ( клинкер )

жидкость. ( чугун ) | ||

|---|---|---|---|---|---|

| Макс. температура (°С) | 600–900 | 900–1100 | 1200–1300 | 1400–1500 | |

| Восстановление (% O 2 удалено из Fe 2 O 3 ) | 12% | 20–70 | >90 | 100 | |

| Примеры процессов | Эйр Ликид | Хайвелд

Уди ЛАРКО |

РН

СЛ/РН Крупп |

Крупп-

Ренн |

Бассет |

Еще одна отличительная черта процедуры заключается в подаче порошкообразного угля на выход печи. Кроме того, процесс был усовершенствован и теперь позволяет отказаться от поставок угля и перейти исключительно на угольную или коксовую пыль. [ 25 ] введен с рудой. [ 21 ] В этой ситуации на выходе из топки подается только воздух для горения. Термический КПД шахтных печей, таких как доменные печи, повышается по сравнению с вращающимися печами из-за того, что воздух поглощает часть тепла Люппена . [ 14 ] Однако кислород воздуха частично повторно окисляет продукт, а это означает, что люппен все еще изменяется при контакте с воздухом в конце или после выхода из печи, несмотря на полное восстановление железа в печи. [ 7 ]

Горячую сборку выгружают из печи, а затем быстро охлаждают и измельчают. Железо отделяется от шлака посредством магнитной сепарации . Магнитно-промежуточная мелочь составляет 5–15% шихты. [ 22 ] Частичное плавление шихты приводит к увеличению плотности изделий, но требует значительных энергозатрат. [ 21 ]

Поведение нагрузки при прохождении через печь

[ редактировать ]

Печь состоит из трех отдельных зон: [ 21 ] [ 22 ] [ 26 ]

- Во-первых, зона предварительного нагрева нагревает руду до 800 °C с помощью горячих дымов печи. Восстановление руды происходит лишь при температуре выше 900—1000 °С, при этом уголь выделяет наиболее летучие компоненты.

- Во-вторых, зона восстановления расположена в середине печи, где уголь и оксиды железа объединяются с образованием оксида углерода. Оксид углерода выделяется из шихты, образуя газовый слой, который защищает шихту от циркулирующего над ней окисляющего воздуха. В результате этот избыток газа сгорает, повышая температуру стенок печи, которые затем за счет вращательного движения передают тепло обратно шихте. Со временем температура повышается до 800–1200 °C. Впоследствии оксиды железа постепенно превращаются в ферроникель или металлическое железо. Произведенный металл имеет форму металлических губчатых частиц, которые тонко диспергированы в порошкообразной пустой породе.

- Восстановление завершается к концу печи, и образуется минимальное количество CO. Это связано с тем, что шихта уже не защищена от окисления нагнетаемым в подножье печи воздухом. В результате происходит бурное, но неглубокое повторное окисление железа. Некоторая часть окисленного железа возвращается в сердцевину шихты путем вращения, где оно дополнительно восстанавливается остаточным углем. Оставшийся материал смешивается с отходами, образуя густой шлак , который не может смешаться с полученным металлом. Эта чрезвычайно горячая реакция плавит неокисленные железо и никель, которые слипаются вместе, образуя конкреции, называемые Люппеном .

Контроль температуры имеет решающее значение для физико-химических характеристик руды. Чрезмерно высокие температуры или неподходящая гранулометрия приводят к образованию колец спеченного материала, которые скапливаются на стенках печи. Обычно кольцо бедного железом шлака , известного как шлак, образуется на двух третях расстояния вдоль печи. Точно так же металлическое кольцо обычно образуется метрах в десяти от розетки. Эти кольца нарушают поток материалов и газа, уменьшая полезную мощность печи, а иногда и полностью загораживая ее. Возобновлению процесса препятствует формирование кольца, в частности в Китае. В начале 21 века промышленники отказались от его принятия, осознав, насколько важным и сложным было управление этим параметром. [ 26 ]

Хотя плавка шлака требует энергии, она позволяет управлять поведением шихты в печи. Кроме того, нам нужно минимум 800–1000 кг шлака на тонну железа, чтобы предотвратить «Люппен» . слишком большой рост производства [ 27 ] Шлак ограничивает сегрегацию угля , поскольку уголь гораздо менее плотен, чем руда, и всплывает на поверхность смеси. Он превращается в пасту, которая защищает металл от окисления при нагревании и упрощает как обработку Люппена , так и очистку печи во время остановок на техническое обслуживание за счет стеклования при охлаждении. [ 25 ]

Производительность при работе с бедными рудами

[ редактировать ]Процесс Круппа-Ренна подходит для производства предварительно восстановленной железной руды из высококремнистых и кислых руд (индекс основности CaO/SiO2 от 0,1 до 0,4). [ 28 ] ), которые начинают образовывать пастообразный шлак при температуре 1200 °C. Кроме того, из-за кислотности шлака он становится стекловидным, что облегчает отделение от железа за счет легкого дробления. [ 14 ] Кроме того, этот процесс также идеально подходит для обработки руд с высокими концентрациями диоксида титана . Из-за его способности делать шлак особенно тугоплавким и вязким, руды, содержащие этот оксид, нельзя использовать в доменных печах, поскольку они должны удалять всю свою продукцию в жидкой форме. [ 21 ] По этой причине предпочтительными рудами для этого метода являются те, которые стали бы неэкономичными, если бы их пришлось модифицировать основными добавками, обычно с низким содержанием железа (от 35 до 51%) и пустую породу которых необходимо нейтрализовать. [ 7 ]

Интегрированный в сталелитейный комплекс процесс Круппа-Ренна представляет собой альтернативу аглофабрикам или процессам обогащения. [ 22 ] эффективно устраняет пустую породу и нежелательные элементы, такие как цинк , свинец и олово . Интегрированный в сталелитейный комплекс процесс Круппа-Ренна представляет собой альтернативу аглофабрикам или процессам обогащения, эффективно удаляя пустую породу и нежелательные элементы, такие как цинк, свинец и олово. В доменной печи эти элементы подвергаются циклам испарения-конденсации, которые постепенно насыщают печь. Однако в процессе Круппа-Ренна высокая температура дымов предотвращает конденсацию внутри печи до того, как они будут удалены системой пылеудаления. [ 28 ] В процессе восстанавливаются побочные продукты или извлекаются определенные металлы. Люппен , впоследствии переплавляется либо в доменной печи, либо в вагранке , либо в печи Мартина-Сименса поскольку при этом происходит плавление предварительно восстановленной, богатой железом шихты. [ 22 ]

Этот процесс оказался эффективным при обработке руд, богатых оксидом никеля (II) , ванадием и другими металлами. [ 9 ] Кроме того, способ применим при производстве ферроникеля. [ 28 ] В данном случае сапролитовые руды с высоким содержанием магния [ 29 ] их содержание так же трудноплавко, как и высококислотные руды, что указывает на их значимость для технологического процесса. [ 11 ]

Методы прямого восстановления, подобные этому, обеспечивают гибкость использования любого твердого топлива, и в этом случае для переработки одной метрической тонны железной руды, содержащей от 30 до 40% железа, требуется от 240 до 300 кг каменного угля. Если принять расход 300 кг/т руды при 30%, то расход каменного угля составит 800 кг/т железа. расходуется 300 кг кокса Дополнительно при выплавке Люппена в доменной печи . При полной переплавке этой руды в доменной печи общий расход топлива остается прежним. Однако здесь используется только кокс, который является гораздо более дорогим топливом, чем каменный уголь. [ 22 ]

Однако использование шлаков с содержанием кремнезема более 60%, что делает их кислыми, противоречит десульфурации металлов , которая требует высокоосновных шлаков. [ 30 ] топлива Следовательно, 30% серы оседает в железе, что требует дорогостоящей последующей обработки для ее устранения. [ 21 ] [ номер 4 ]

Производительность

[ редактировать ]В зависимости от руды и размера завода печь может производить от 250 до 800 тонн предварительно восстановленной железной руды в день. [ 6 ] Самые большие печи диаметром до 5 метров и длиной 110 метров способны перерабатывать от 950 до 1000 тонн руды в день, не считая топлива. Правильно эксплуатируемая установка обычно работает около 300 дней в году. Внутренний огнеупор обычно служит от 7 до 8 месяцев в наиболее открытой части печи и 2 года в других местах. В 1960 году печь Круппа-Ренна, работавшая на низкосортной руде, производила 100 килотонн железа в год. [ 28 ] тогда как современная доменная печь производила в десять раз больше чугуна. [ 31 ]

Процессы прямого восстановления с использованием вращающихся печей часто сталкиваются со значительными трудностями из-за локализованного образования колец железа и шлака, которые спекаются вместе и постепенно засоряют печь. Понимание механизма формирования футеровки — сложный процесс, включающий минералогию , химические реакции и подготовку руды. Образование футеровочного кольца, которое постепенно разрастается и отравляет печь, вызвано несколькими элементами в ничтожных количествах. Чтобы исправить это, эффективными решениями являются увеличение подачи воздуха для горения или прерывание процесса загрузки печи. [ 22 ] В противном случае может потребоваться корректировка размера зерен загружаемой руды. [ 32 ] или химический состав минеральной смеси. [ 33 ]

В 1958 году Крупп построил завод, который мог производить 420 000 тонн предварительно восстановленной железной руды в год (состоящий из шести печей), оценочная стоимость которого составляла 90 миллионов немецких марок. [ 27 ] [ 28 ] или 21,4 миллиона долларов. [ 34 ] Напротив, завод, построенный в Зальцгиттер-Ватенштедте в 1956–1957 годах и который был хорошо интегрирован с существующим сталелитейным заводом, обошелся всего в 33 миллиона немецких марок . [ 10 ] В то время завод Круппа-Ренна представлял собой реальную замену существующему доменному процессу, учитывая его инвестиционные и эксплуатационные затраты: первоначальные инвестиционные затраты на произведенную тонну составляли почти половину, а эксплуатационные расходы были примерно в два с половиной раза выше. [ 34 ]

Шлак, стекловидный кремнезем, можно легко использовать в качестве добавки для строительства дорожных покрытий или бетона. [ 30 ] Однако этот метод не дает извлекаемого газа, подобного доменному газу , что в большинстве случаев снижает его рентабельность. Тем не менее, [ 22 ] это также решает проблему утилизации газа.

Заводы построены

[ редактировать ]| Построенные заводы (неисчерпывающий список) [ кол. 5 ]

Если не указано иное, данные взяты из ECSC (1960). [ 35 ] ), СОЕДИНЕННЫЙ (1963 г. ) [ 14 ] ), и Зарубежное производство чугуна без доменной печи (Москва, 1964 г.). [ 36 ] ) публикации. | ||||||||

|---|---|---|---|---|---|---|---|---|

| Количество печей | Расположение | Собственник при вводе в эксплуатацию | Внутренний диаметр (м) | Длина (м) | Производительность (т руды /сутки) | Дата ввода в эксплуатацию | Дата выключения | Примечания |

| 1 | Магдебург (Германия) | Ф. Крупп | 0,7

(внешнее или внутреннее неизвестное) |

8 | 2,5 | 1931 [ 6 ] | 1933 [ 6 ] | Первая опытная печь. [ 30 ] [ 37 ] |

| 1 | Райнхаузен (Германия) | Ф. Крупп | 0,9 | 14 | 6 | Северная Каролина | 1939 [ 7 ] | Прототип А был разработан для изучения возможности варианта процесса Круппа-Ренна, процесса Круппа-Эйзеншвамма. [ 38 ] |

| 1 | Эссен-Борбек (Германия) | Ф. Крупп | 3,6 | 50 | 275–300 | 1935 | 1945 | Промышленный демонстратор. Мощность по советским данным 250–280 т/сут. [ 36 ] Передан Советскому Союзу в 1945 году. |

| 2 | Франкенштейн (Силезия)

Зомбковице-Слёнске (Польша) |

Ф. Крупп

Заклад Гурничо-Гутниче "Шкляры" |

3,6 | 50 | 2 × 250–280 [ 36 ]

2 × 275–300 |

1935 и 1941 годы

1950–1953 [ 39 ] |

1945

1982 [ 39 ] |

Передан Советскому Союзу в 1945 году, затем перестроен поляками в Иденке. [ номер 6 ]

Переработка Гарниерита (9 % железа, 61 % SiO 2 и 0,73 % никеля). |

| 4

4 |

Аньшань ( Маньчжоу ) | Сталелитейный завод Сёва

Аньшань И&С |

3,6 | 60 | 4 × 60 [ 40 ]

8 × 300 |

1939 [ 41 ]

1948 [ 42 ] |

1945 [ 43 ]

Северная Каролина |

Заказано еще 6 печей, но так и не установлено из-за войны. После войны передан Советскому Союзу. [ 43 ] Тождественно перестроен в 1948 году. [ 42 ] с 4 дополнительными печами. Руда, содержащая 35–36 % Fe и 40–48 % SiO 2 . |

| 4 [ номер 7 ]

2 1 |

Чхонджин ( Северная Корея ) [ номер 8 ] | Митсубиси Сёдзи Кайша | 3,6 | 60 | 4 × 300 | 1939 [ 44 ]

1945-195 до 1964 года |

1945 [ 43 ]

Северная Каролина |

После войны передан Советскому Союзу. [ 43 ] 7 печей в 1964 г. Магнетит с содержанием 55–60% Fe или лимонит с 46–52% Fe. |

| 2 [ номер 9 ] | Кудзи (Япония) | Верфь Кавасаки | 1,8

1,8 |

25

15 |

20 (оценка) [ кол. 10 ] | 1939 [ 45 ] | между 1964 годом [ 36 ] и 1967 год [ 12 ] | Переоборудованные небольшие сушилки. [ 45 ] Печи закрылись в 1945 году и возобновили работу в 1949 году. [ 12 ] |

| 4 | Оэяма (Япония) | Нихон Якин Когё | 3,6 | 70 | 500–600 | 1940–1942 | 1945 | Никельсодержащая железная руда. |

| 1

2 |

Нана (Япония) | Иваки Цемент Ко [ 40 ] | 3,45

3,45 |

88 [ номер 11 ]

73 |

3 × 70,7 [ 40 ] | 1940 | Северная Каролина | Модифицированные цементные печи. Руда, содержащая 26 % Fe, 24–29 % SiO 2 , 0,6 % Ni, 1,4 % Cr. По данным советских источников, в эксплуатации с 1964 года. |

| 1 | Ониси (Япония) | Ниппон Никель Ко [ 40 ] | 2,8 [ 40 ] | 50 [ 40 ] | 60 [ 40 ] | около 1940 года [ 40 ] | Северная Каролина | Люппен содержит 1,3% Ni и 0,6% Cr. [ 40 ] |

| 2 | Хираи (Япония) | Рикен Промышленная Корпорация [ номер 12 ] | 2,3 [ 40 ] | 38 [ 40 ] | 2 × 36 [ 40 ] | около 1940 года [ 40 ] | Северная Каролина | Смесь местных и привозных лимонитовых руд. Люппен содержит 1,7% Ni и 2,1% Cr. [ 40 ] |

| 2 | Фушунь (Маньчжоуко) | Сталелитейный завод Сёва | 3,0 [ 40 ] | 60 [ 40 ] | 2 × 60 [ 40 ] | около 1940 года [ 40 ] | Северная Каролина | Магнетит. [ 40 ] |

| 2 | Кудзи (Япония) | Кавасаки Хэви Индастриз | 3,6 | 60 | 2 × 300 | 1941 [ 46 ] | 1967 [ 12 ] | Печи закрылись в 1945 году и возобновили работу в 1957–59 годах. [ 12 ] Руда, содержащая 34–35 % Fe и 5–8 % TiO 2 . |

| 1

2 |

Королевский двор (Чехия) | Кралодворский металлургический завод

Грудковны Прага [ 47 ] |

3,6 | 60 | 3 × 300–325 | 1943 [ номер 13 ]

около 1955 года [ 47 ] |

около 1966 года [ 48 ] | Руда, содержащая 30–35 % Fe и 24 % SiO 2 (пелосидерит + шамозит + гематит). |

| 3 | Зальцгиттер-Ватенштедт (Германия) | Ф. Крупп | 4,2 | 70 | 3 × 500 | 1943–1945 [ номер 14 ] | 1950 | Выплачено в качестве военных репараций в 1950 году.

Руда, содержащая 25–30% Fe. |

| 2 [ 49 ] | Оэяма (Япония) | Нихон Якин Когё | 3,6 | 70 | 500–600 | 1952 [ 50 ] | на вооружении (2014) [ 20 ] | с высоким содержанием никеля Сапролит (>2,5% Ni), импортированный из Новой Каледонии . [ 49 ] Исходный процесс был значительно модифицирован, и Луппен содержит 18–22% Ni. [ 50 ] |

| 2 | Унтервелленборн (ГДР) | VEB Maxhütte Унтервелленборн | 3,6 | 60 | 2 × 300 – 400 | 1953 | 1968 [ 51 ] | Шамозит и кремнистый лимонит. [ 14 ] Смесь, содержащая 33% железа, 10,5% Al 2 O 3 и 27% SiO 2 . В 1957 году планы построить третью печь так и не были реализованы. [ 36 ] [ 51 ] |

| 1 | Авилес (Испания) | Сидерургика Астурия, ЮАР | 3,6

4,6 [ номер 16 ] |

60

70 [ номер 17 ] |

250–275

Северная Каролина |

1954

около 1960 года |

1971 [ 52 ] | Гематит, содержащий 30–40 % Fe и 20–30 % SiO 2 . |

| 3 | Монк (Чехия) | Ковхуте Мнишек | 3,6 | 60 | 3 × 300–350 | около 1954 года [ 53 ] | 1967 [ 48 ] | Руда, содержащая 30–35 % Fe и 24 % SiO 2 (пелосидерит + шамозит + гематит). |

| 10 | Эйповице ( Чехия ) | РНД Эйповице [ 54 ] | 3,6 | 60 | 10 × 300–350 | 1956 [ 53 ] | 1966 [ 53 ] | 2,827 млн тонн 82–83% железа Луппена , За этот период было произведено [ 53 ] из руды, содержащей 30–35 % Fe и 24 % SiO 2 (пелосидерит + шамозит + гематит). |

| 1 [ номер 18 ] | Ларимна ( Греция ) | Греческая компания химических продуктов и удобрений, ООО | 4,2 | 90 | 400 | 1956 | 1963 [ 10 ] | Руда, содержащая 35% Fe и 1,5–1,75% Ni, Луппена содержит 4% никеля.

Технический провал: принятие процесса LM в 1963 году, за которым последовал процесс Ларко в 1966 году для перевода процесса плавки с предварительным восстановлением в электрическую печь. |

| 2

2 |

Зальцгиттер-Ватенштедт (ФРГ) | Гоночный комплекс Зальцгиттер-Рур GbR. | 4,2

4,6 |

95

110 |

2,000 | 1956

1957 и 1960 годы |

1963 | Кремнистая гарцская руда с содержанием 28–34% Fe. |

| 2

1 |

Сабинув под Ченстоховой (Польша) | Zakłady Górniczo-Hutnicze "Sabinów" | 3,6

4,2 |

60

70 |

340 и 360 [ 25 ]

460 [ 25 ] |

1958 [ 55 ] | 1971 | Сидерит, содержащий 31–33% Fe27 и 25% SiO2 . [ 25 ]

Разница в производительности первых двух печей обусловлена их наклоном (2° и 3° соответственно). [ 25 ] |

| 1 | Миннесота (США) | Юго-Западный Инжиниринг | 2,7 | 53,4 | Северная Каролина | 1959 | около 1962 года [ 7 ] | Пилотная установка, построенная по лицензии Krupp для оценки стоимости месторождения Mesabi Range : 12 000 т руды было переработано в 5 000 т Luppen. Руда, содержащая 47% Fe и 18% Ti 2 O 2 . |

| 6 | Эссен-Борбек (ФРГ) | Ф. Крупп | 4,6 | 110 | 4,200 | 1959–1960 | 1963 [ нужна ссылка ] | 35% Fe смесь импортных руд и лимонитового шлака. |

| 1

1 [ 56 ] |

Новотроицк ( СССР ) | Орско-Халиловский металлургический комбинат | 3,6 | 60 | 2 × 250–300 [ 56 ] | 1960 [ 57 ]

1963–1973 [ 56 ] |

Северная Каролина | Аккермановский лимонит (Хабарнинский), содержащий 32–45 % Fe, 1,26 % Cr и 0,52 % Ni, или орско-Халиловский лимонит, содержащий 18 % Fe, 0,6–1,16 % Cr. SiO 2 и Al 2 O 3 пустая порода. Каждая печь производит 55–60 т/сутки свинца с содержанием 1,2–2,3 % Ni и 0,4–0,9 % Cr. [ 58 ] |

| 2

1 |

Санкт-Эгидиен (ГДР) | VEB St. Egidien | 4,2 | 90 [ номер 19 ] | Северная Каролина | декабрь 1960 г. [ 16 ]

1974 [ 59 ] |

1990 [ 16 ] | Предназначен для переработки гидратированных силикатов никеля. [ 60 ] Первоначально планировалось построить 4 печи, третью добавили примерно в 1974 году. [ 59 ] Руда, содержащая 11% Fe и 0,84% Ni, Луппена содержит 5,8% Ni. |

| 3 | Зембец возле Илжи (Польша) [ 25 ] | Zakłady Górniczo-Hutnicze 'Zębiec' [ 25 ] | 4,2 [ 25 ] | 95 [ 25 ] | 580 [ 25 ] | 1965 [ 55 ] | 1970 [ 61 ] | Железный песок, содержащий 15% Fe. [ 25 ] |

Наследство

[ редактировать ]Эволюция

[ редактировать ]Учитывая его эффективность, этот процесс казался подходящей основой для разработки более эффективных вариантов. Примерно в 1940 году японцы построили несколько небольших восстановительных печей, работающих при более низких температурах: одну в Цукидзи (1,8 м × 60 м), две в Хатинохе (2 печи по 2,8 м × 50 м) и три в Такасаго (2 печи по 1,83 м). × 27 м и 1 печь 1,25 м × 17 м). Однако, поскольку они не производят Люппена , их нельзя приравнивать к процессу Круппа-Ренна. [ 40 ]

Хотя прямое восстановление во вращающейся печи было предметом многочисленных разработок, логическим потомком процесса Круппа-Ренна является «процесс Круппа-CODIR». [ 62 ] Разработанный в 1970-х годах, он основан на общих принципах процесса Круппа-Ренна с более низким снижением температуры, обычно от 950 до 1050 ° C, что экономит топливо, но недостаточно для достижения частичного плавления шихты. Добавление основных корректирующих добавок (обычно известняка или доломита ), смешанных с рудой, позволяет удалить серу из угля, хотя термолиз этих добавок сильно эндотермичен . [ 21 ] Этот процесс был принят на вооружение тремя заводами: Dunswart Iron & Steel Works в Южной Африке в 1973 году, Sunflag Iron and Steel в 1989 году и Goldstar Steel & Alloy в Индии в 1993 году. Хотя промышленное применение сейчас хорошо развито. Установлено, что этот процесс не оказал такого воздействия, как его предшественник. [ 63 ]

Наконец, существует множество процессов прямого восстановления после Круппа-Ренна, основанных на трубчатой вращающейся печи. В начале 21 века их совокупный объем производства составлял от 1% до 2%. [ 64 ] мирового производства стали. [ 65 ] В 1935 и 1960 годах выпуск процесса Круппа-Ренна (1 и 2 миллиона тонн соответственно) составлял чуть менее 1% мирового производства стали. [ 9 ] [ 15 ]

Переработка побочных продуктов черных металлов

[ редактировать ]Процесс Круппа-Ренна, специализировавшийся на обогащении бедных руд, стал логической основой для развития процессов переработки побочных продуктов железа. печь в Штюрзельберге [ кол. 20 ] для обработки обожженного пирита с целью извлечения железа (в виде Люппена ) и цинка (испаряемого с дымовыми газами). Таким образом, этот процесс представляет собой гибрид процессов Вельца и Круппа-Ренна, поэтому его называют «Крупп-Вельц» (или «Ренн-Вельц»). [ 4 ] ) процесс. Испытания были ограничены одним демонстратором размером 2,75 × 40 м, способным перерабатывать от 70 до 80 т/день, и не были продолжены. [ 66 ]

Часто упоминается техническая связь между Krupp-Renn и японскими производственными процессами прямого восстановления. В 1960-х годах японские производители стали, разделяя мнение о том, что закупорку печи трудно контролировать, разработали свои собственные низкотемпературные варианты процесса Круппа-Ренна. [ 11 ] Kawasaki Steel ввела в эксплуатацию печь прямого восстановления на своих сталелитейных заводах в Восточной Японии (1968 г.) и Западно-Японском сталелитейном заводе (1975 г.), наиболее заметной особенностью которой была установка окомкования для побочных продуктов сталелитейного производства. (шлам и пыль от очистки конвертерных и доменных газов). «Процесс Кавасаки» также включает в себя другие разработки, такие как сжигание нефти вместо пылевидного угля. [ номер 21 ] и использование коксового порошка вместо угля, смешанного с рудой... Почти идентичный процессу Кавасаки (с более сложной установкой окомкования), «процесс Кохо» был принят на вооружение компанией Nippon Steel , которая ввела в эксплуатацию установку этого типа в Сталелитейный завод Муроран в 1971 году. [ 19 ]

Процесс Оэяма

[ редактировать ]

Производство ферроникеля из латеритов происходит в условиях, которые гораздо более благоприятны для процесса Круппа-Ренна, чем для сталелитейной промышленности. Латеритные руды в виде сапролита бедны, очень основные и содержат железо. Объемы производства умеренные, а химический состав никеля прекрасно поддается восстановлению во вращающихся печах. Таким образом, процесс привлекателен, но независимо от извлекаемого металла освоение всех физических и химических превращений в одном реакторе является настоящей проблемой. [ 67 ] Авария на заводе Ларко в Ларимне, Греция, иллюстрирует риск, связанный с внедрением этого процесса: только когда руда была готова к промышленной переработке, она оказалась несовместимой с процессом Круппа-Ренна.

В результате низкотемпературное восстановление с последующей плавкой в электропечи позволяет использовать на каждом этапе собственный специальный инструмент для большей простоты и эффективности. Эта комбинация , разработанная в 1950 году на заводе Дониамбо в Новой Каледонии, оказалась экономически эффективной и, прежде всего, более надежной. [ 26 ] Большие вращающиеся барабаны (диаметром 5 м и длиной 100 м или даже 185 м) используются для получения сухого порошка из концентрата никелевой руды. Этот порошок содержит от 1,5 до 3% никеля. Он выходит из барабана при температуре 800–900 °С и сразу плавится в электропечах. В барабанах происходит лишь частичное восстановление: четверть никеля выходит в металлическом виде, остальное еще окисляется. Только 5% железа восстанавливается до металла, оставляя несгоревший уголь в качестве топлива для последующей плавки в электропечи. Этот проверенный процесс (также известный как процесс RKEF, что означает вращающаяся печь-электрическая печь ) стал нормой: в начале 21 века на него приходилось почти вся обработка никелевого латерита. [ 67 ]

Однако в начале 21 века литейный завод Нихон Якин Когё в Оэяме, Япония, продолжал использовать процесс Круппа-Ренна для производства ферроникеля промежуточного сорта (23% никеля), иногда называемого никелевым чугуном. С ежемесячной производительностью 1000 тонн Luppen [ 68 ] и производственной мощностью 13 тыс. тонн/год, завод работает на полную мощность. [ 49 ] Это единственный завод в мире, использующий этот процесс. Это также единственный завод, использующий процесс прямого восстановления для извлечения никеля из латерита. [ 68 ] Этот процесс, который был значительно модернизирован, называется «процессом Оэяма». [ 69 ]

Процесс Оэяма отличается от процесса Круппа-Ренна использованием известняка и брикетированием руды перед загрузкой. Он сохраняет свои преимущества – концентрацию всех пирометаллургических реакций в одном реакторе и использование стандартного (т.е. некоксующегося) угля, который покрывает 90% энергетических потребностей процесса. Расход угля составляет всего 140 кг на тонну сухого латерита . [ номер 22 ] а качество получаемого ферроникеля совместимо с прямым использованием в сталелитейной промышленности. Несмотря на свою незначительность, процесс Круппа-Ренна остается современным высокопроизводительным процессом производства никелевого чугуна. В этом контексте он остается систематически изучаемой альтернативой процессу RKEF и комбинации «аглофабрика-домна». [ 26 ]

См. также

[ редактировать ]Примечания

[ редактировать ]- ^ Йохансен достиг совокупной установленной мощности в 3,2 млн тонн в год в 1945 году.

- ^ В 1962 году руда, импортированная из рудника Кируна (северная Швеция), имела содержание железа 63,69 балла по сравнению с 53,80 балла в рурской руде. С 1959 по 1960 год импорт руды в Германию вырос с 20 до 33,7 миллионов тонн в год.

- ^ Эта химическая близость железа и никеля приводит к одинаковой карботермической реакционной способности. Но наличие близкой плотности не менее важно, чтобы избежать разделения материалов, перемешиваемых в печи.

- ^ Сера имеет сильное сродство к железу. Однако это также в целом нежелательный легирующий элемент, делающий хрупким как горячее, так и холодное железо. Его можно устранить только в высокоосновной среде (т.е. в присутствии извести, если не магнезии), тогда как процесс Круппа-Ренна требует кислого шлака для достижения хорошей вязкости. Тем не менее, способность этого процесса удалять нежелательные элементы через дымовые газы делает его хорошим кандидатом для обработки пирита, поскольку он позволяет удалять большие количества серы через дымовые газы, не загрязняя шлак этим элементом.

- ↑ Хотя этот список нельзя считать исчерпывающим, он вполне соответствует 65 промышленным печам, перечисленным в Большой советской энциклопедии в 1970-е годы.

- ↑ В отдельном источнике упоминается о восстановлении трёх печей вместо двух.

- ^ В одних источниках указано 4 печи, построенных до 1945 г. (советские и японские источники), в других - 6 (Барретт и др.). Акира Кудо, который точно датирует начало каждой кампании с четырьмя печами, похоже, обладает лучшей информацией.

- ^ В 1971 году ЦРУ выявило два северокорейских сталелитейных завода, использующих процесс Круппа-Ренна: завод Кимчаек, оборудованный 6 печами до 1960 года и дополненный двумя дополнительными печами примерно в 1970 году, и сталелитейный завод в Посане, где было установлено 4 печи. построены между 1969 и 1971 годами. В Сейсине печей не обнаружено.

- ^ Характеристики этих печей различаются в зависимости от источника: Барретт идентифицирует печь диаметром 1 м и длиной 8 м, действовавшую до 194542 г., Советский Союз перечисляет 2 печи диаметром 1,1 м и длиной 25 м, которые все еще работали в 196438 г., и Акира Кудо. указывает на 2 печи диаметром 1,8 м и длиной 15 и 25 м, производящие 8 т железа в день, т.е. потребляющие некоторое количество 20 тонн руды в день. Его информация сохранилась

- ^ Характеристики этих печей различаются в зависимости от источника: Барретт идентифицирует печь диаметром 1 м и длиной 8 м, действовавшую до 194542 г., Советский Союз перечисляет 2 печи диаметром 1,1 м и длиной 25 м, которые все еще работали в 196438 г., и Акира Кудо. указывает на 2 печи диаметром 1,8 м и длиной 15 и 25 м, производящие 8 т железа в день, т.е. потребляющие некоторое количество 20 тонн руды в день. Его информация сохранилась

- ^ В советских источниках указаны печи диаметром 3 м, одна длиной 92,3 м и 2 диаметром 3 м и длиной 73,5 м.

- ↑ Трудно сказать, как печь Хираи, управляемая научно-исследовательским институтом, стабильно работала с процессом Круппа-Ренна, хотя Баретт считает ее таковой, а также небольшие печи в Фушуне и Ониси.

- ^ ECSC приписывает ввод в эксплуатацию 1-й печи Тиссену в 1943 году, в то время как Советы представляют 3 печи как построенные после 1945 года. Версия ECSC является общепринятой.

- ^ Однако в статье в Der Spiegel сообщается об использовании на этом месте установок прямого восстановления еще в 1937 году компанией Reichswerke Hermann Göring в Ватенштедте.

- ^ В 1960 году ECSC упоминает печь диаметром 3,6 м и длиной 60 м, а также еще одну запланированную печь размером 4,2 м × 70 м. В 1963 году ЮНИДО перечисляет две действующие печи: 3,6 м × 40 м и 4,2 м × 90 м. Наконец, в 1964 году в советских источниках упоминаются, помимо печи 1954 года, еще 2 печи размером 4,6х70 м. Последняя информация сохранилась.

- ^ В 1960 году ECSC упоминает печь диаметром 3,6 м и длиной 60 м, а также еще одну запланированную печь размером 4,2 м × 70 м. В 1963 году ЮНИДО перечисляет две действующие печи: 3,6 м × 40 м и 4,2 м × 90 м. Наконец, в 1964 году в советских источниках упоминаются, помимо печи 1954 года, еще 2 печи размером 4,6х70 м. Последняя информация сохранилась.

- ^ В 1960 году ECSC упоминает печь диаметром 3,6 м и длиной 60 м, а также еще одну запланированную печь размером 4,2 м × 70 м. В 1963 году ЮНИДО перечисляет две действующие печи: 3,6 м × 40 м и 4,2 м × 90 м. Наконец, в 1964 году в советских источниках упоминаются, помимо печи 1954 года, еще 2 печи размером 4,6х70 м. Последняя информация сохранилась.

- ^ Также была построена вторая печь размером 4,6 × 110 м, но процесс Круппа-Ренна был заброшен до его ввода в эксплуатацию.

- ^ В 1960 году ЕОУС предоставил этим двум печам длину 100 м. Другие советские источники соответствовали длине 90 м и поэтому были предпочтительными.

- ^ Эту печь Штюрзельберга не следует путать с «процессом Штюрзельберга», наклонной вращающейся восстановительно-плавильной печью, изобретенной в том же городе.

- ^ Углеводороды хоть и дороже, но их легче сжигать и обогащать восстановительный газ водородом.

- ^ Этот расход в 140 кг/т угля можно сравнить с 240 кг кокса и 200 кг угля, которые потребляет хорошая современная доменная печь для производства одной тонны чугуна из богатых железных руд.

Ссылки

[ редактировать ]- ^ Александр Лайман Холли, Прямой процесс производства кованого железа из руды компанией Siemens во вращающейся газовой печи , 1877, 21 стр.

- ^ Гринвуд, Уильям Генри (1884). Сталь и железо: Содержит практику и теорию нескольких методов их производства, а также их обработки на прокатных станах, в кузнечном и литейном производстве . п. 213-217. ISBN 1-110-38645-1

- ^ (фр) Жак Корбион (председатель Ивон Лами), Знание... железа - Глоссарий доменной печи: Язык... (иногда вкусный) людей из железа и чугунной зоны, от шахтера до... кокер «Вчера и сегодня» , 2003, 5-е изд. [ подробности выпусков ] ( читать онлайн. Архивировано 28 сентября 2013 г. в Wayback Machine [PDF]), § Процесс Бассета..

- ^ Jump up to: а б (из) Пауль Функе, «Фридрих Йохансен: Некролог», Ежегодник Брауншвейгского научного общества за 1988 год , Геттинген, Эрих Гольце К.Г., 1988, стр. 253-254 (DOI 10.24355/dbbs.084-201309201345-0, читать онлайн ).

- ^ (фр) Йохансен, Фридрих. « Список бреветов Фридриха Йоханнсена ». world.espacenet.com. Европейское патентное ведомство. Проверено 28 января 2021 г.

- ^ Jump up to: а б с д и Ярхо Э.Н. (1970–1979). « Процесс Круппа-Ренна ». Большая советская энциклопедия .

- ^ Jump up to: а б с д и Осуществимость процесса Круппа-Ренна для переработки тощих железных руд хребта Месаби . Министерство торговли США. Май 1964 г., стр. 4–5. .

- ^ Brevet US 2900248 «Процесс прямой плавки во вращающихся печах», Фридрих Йохансен, 1959.

- ^ Jump up to: а б с д и ж Воскуил, WH; Риссер, HE (1959). Экономические аспекты прямого восстановления железной руды в Иллинойсе (PDF) . Урбана (Иллинойс): Отдел Геологической службы Иллинойса. Архивировано из оригинала (PDF) 16 июня 2010 г. Проверено 3 ноября 2023 г. .

- ^ Jump up to: а б с (из) «Песнь архангелов», Der Spiegel , № 29, 18 июля 1962 г., стр. 31–32 ( читать онлайн ).

- ^ Jump up to: а б с Кудо, Акира (1998). Японско-германские деловые отношения: сотрудничество и соперничество в межвоенный период . Рутледж. п. 89-108. ISBN 0-415-14971-1 ( читать онлайн ).

- ^ Jump up to: а б с д и ж г час я Лето 1998 года , с. 108.

- ^ Саттон, Энтони К. (1973). Ленд-лиз (кредит США, СССР) и окончательная коллекция «Дневников майора Джордана» . Стэнфорд, Калифорния: Пресса Института Гувера. п. 125. ИСБН 0-8179-1131-6 .

- ^ Jump up to: а б с д и Мах, Дж.; Вернер, Б. (1963). « Чехословацкий опыт процесса Круппа-Ренна ». ЮНИДО.

- ^ Jump up to: а б с д Князев, В.; Гиммельфарб, А.; Неменов, А. (1972). "Производство крицы". Бескоксовая металлургия железа (in Russian). p. 143.

- ^ Jump up to: а б с « История святого Эгидиена ». Проверено 30 октября 2019 г.

- ^ Jump up to: а б Саттон 1973 , с. 19

- ^ Саттон 1973 , с. 403.

- ^ Jump up to: а б Чаттерджи, Амит (2010). Производство губчатого железа прямым восстановлением оксида железа . PHI Learning Pvt. ООО, стр. 123–125. ISBN 978-81-203-3644-5 .

- ^ Jump up to: а б Торснер, Элизабет (14 марта 2014 г.). « Никель и никелевые сплавы при плавке нержавеющей стали. Архивировано 30 марта 2019 г. в Wayback Machine » (pdf).

- ^ Jump up to: а б с д и ж г час я дж к л «Соблюдение технологии производства губчатого железа» (PDF) . Центр содействия соблюдению экологических требований (ECAC). .

- ^ Jump up to: а б с д и ж г час я (из) Фридрих Йохансен, «Гоночный процесс Круппа», «Сталь и железо» , № 38, 20 сентября 1934 г., с. 969-978 ( читать онлайн [PDF]).

- ^ Крундвелл и др. 2011 , с. 51.

- ^ Йорг Грцелла, Петер Штурм, Иоахим Крюгер, Маркус А. Рейтер, Карина Кёглер и Томас Пробст, « Металлургические печи », John Wiley & Sons, 2005, стр. 7.

- ^ Jump up to: а б с д и ж г час я дж к л (пожалуйста) Богуслав Барчик, «Разработка технологии переработки, обогащения и очистки отечественных железных руд», Научные журналы Силезского технологического университета , серия Górnictwo, № 27, 1967, стр. 275-307 ( читать онлайн [PDF]).

- ^ Jump up to: а б с д Минджун Рао, Гуанхуэй Ли, Тао Цзян, Цзюнь Луо, Юаньбо Чжан и Сяохуэй Фан, «Карботермическое восстановление никелевых латеритных руд для производства никелевого чугуна в Китае: обзор», The Minerals, Metals & Materials Society , vol. 65, № 11, 2013, с. 1573-1583 (DOI 10.1007/s11837-013-0760-7, читать онлайн ).

- ^ Jump up to: а б Д. Фастье, «Процесс Круппа-Ренна», в книге «Производство богатого железом «железного кокса» для доменной печи» , ЦРУ, 1955 г. ( читать онлайн [PDF]).

- ^ Jump up to: а б с д и (фр) Кегель; Виллемс; Декер; Гузо; Какашка; Астье, Жак; Безумие; Палацци (декабрь 1960 г.). Процесс прямого восстановления железных руд ( читать онлайн ) (pdf).

- ^ (фр) Brevet WO 2008029009 Процесс металлургической обработки латеритной никелевой и кобальтовой руды и способ получения промежуточных концентратов или коммерческих продуктов из никеля и/или кобальта с его использованием, Жером Ажен, Ив Ле Кен и Бертран Бертомье, 2006.

- ^ Jump up to: а б с (из) Хайнц Лемкюлер, «Обработка маложелезистых кислых руд по крупповскому гоночному процессу на крупномасштабном испытательном стенде фирмы Фрид. Крупп А.-Г.», Stahl und Eisen , № 48, 30 ноября 1939 г., п. 1281-1288 ( читать онлайн [PDF]).

- ^ (из) Йозеф Шлинк, Общая презентация металлургической промышленности , Дюссельдорф, Stahleisen mbH, 1970/71, 17-е изд. ISBN 978-3-514-00001-8 , OCLC 252035201 ), с. 101.

- ^ PubMed 1998 , с. 103.

- ^ Анджали Сингх и Прабхас Джайн, «Исследование образования наростов в печах DRI и возможных способов его уменьшения», Журнал машиностроения и гражданского строительства , том. 12, № 6, ноябрь-декабрь 2015, с. 98-103 (ISSN 2320-334X, e-ISSN 2278-1684, DOI 10.9790/1684-126598103, читать онлайн [PDF]).

- ^ Jump up to: а б Х.А. Хавеманн, «Прямое восстановление железной руды для Азии», Indian Construction News , август 1959 г., стр. 269 ( читать онлайн [PDF]).

- ^ (фр) Кегель; Виллемс; Декер; Гузо; Какашка; Астье, Жак; Безумие; Палацци (декабрь 1960 г.). Процесс прямого восстановления железных руд (pdf). Европейское сообщество угля и стали .

- ^ Jump up to: а б с д и "Получение кричного железа во вращающихся печах (крично-рудный процесс)". Внедоменное получение железа за рубежом [ Production de fer en loupe par des fours rotatifs (procédé Krupp-Renn) du livre Production étrangère de fer sans haut fourneau ] (in Russian). Moscou: А.Н. Похвиснева. 1964. pp. 176–240. .

- ^ (ru) В. С. Абрамов, "Прямое получение железа по способу Круппа" [ Bulletin de l'Institut d'Information Central du Commissariat du Peuple de l'URSS ], Бюллетень Центрального института информации Народного коммисариата чёрной металлургии СССР, no 41, 1945, p. 16-24..

- ^ Кегель и др. 1960 , с. 53-55.

- ^ Jump up to: а б (пожалуйста) Фурманкевич, Марек; Кшижановский, Кшиштоф (2008). «Подземные реликвии никелевого рудника в Шклярах» [Reliques souterraines de la mine de Nickel de Szklary] (PDF) (на польском языке). Вроцлав: ПП Загожон и М. Мадзярж. стр. 55. .

- ^ Jump up to: а б с д и ж г час я дж к л м н тот п д р с т Эдвард П. Барретт, «Губчатое железо и процессы прямого литья», Бюллетень Горного управления, № 519, 1954, стр. 10 ( читать онлайн [PDF]).

- ^ PubMed 1998 , с. 93.

- ^ Jump up to: а б « История Анстил ». Проверено 07.05.2019.

- ^ Jump up to: а б с д Лето 1998 года , с. 107.

- ^ Кудо 1998 , с. 102 и 106.

- ^ Jump up to: а б Лето 1998 года , с. 96.

- ^ Кудо 1994 , стр. 14.

- ^ Jump up to: а б (КС) Йитка Кунцова, «Грудковенские потворы», Králodvors Kýzpravojád , № 5, июнь 2005 г., с. 5 ( читать онлайн ).

- ^ Jump up to: а б Джурный Якуб (26 декабря 2013 г.). « Мнишек под Брды » (на чешском языке). Проверено 08.04.2021.

- ^ Jump up to: а б с Далви, Ашок Д.; Бэкон, В. Гордон; Осборн, Роберт К. (7–10 марта 2004 г.). Прошлое и будущее никелевых латеритов. Архивировано 27 марта 2014 г. в Wayback Machine (pdf). Инко Лимитед.

- ^ Jump up to: а б Харуо Араи, «Выплавка ферроникеля в Oheyama Nickel Co., Ltd», Журнал Горно-металлургического института Японии , том. 97, 25 августа 1981 г., с. 792-795 (DOI 10.2473/shigentosozai1953.97.1122_792, читать онлайн ).

- ^ Jump up to: а б (из) Гизелер, Альберт (2009). «Максимилианшютте» (на немецком языке). Мангейм . Проверено 20 января 2020 г.

- ^ (является) Бенито Дель Посо, «Первая неудача INI в Астурии: SIASA (1942–1971)», Revista de Historia Economica / Journal of Iberian and Latin American Economic History , vol. 9, № 3, декабрь 1991 г., с. 533-540 (DOI 10.1017/S0212610900003050, читать онлайн ).

- ^ Jump up to: а б с д Григорий, Вроцлав; Грыгарек, Иржи (2012). « История добычи бедной железом руды в Баррандиене после Второй мировой войны. Архивировано 4 августа 2021 г. в Wayback Machine » (pdf) (на чешском языке). Проверено 08.04.2021.

- ^ " РНД Эйповице " (на чешском языке). 31 мая 2021 г. Дата обращения 08.04.2021.

- ^ Jump up to: а б Лиевский, Теофил (1978). Индустриализация Польши 1945–1975: структурные и пространственные изменения (на польском языке). Варшава: г. Издатель Научный. стр. 130. .

- ^ Jump up to: а б с Князев, Гиммельфарб & Неменов 1972 , pp. 143–146.

- ^ (ru) А. И. Гиммельфарб, Г. И. Часовитин, "Производство цветного чугуна во вращающихся печах и опыт его применения в доменных печах", Сталь , № 8, 1960, с. 691-694 ( читать онлайн ).

- ^ Клиффорд, Чарльз Эрик Денике (апрель 1964 г.). Металлургическая промышленность Урала (PDF) (Диссертация). Университет Британской Колумбии. стр. 143–148. дои : 10.14288/1.0104895 .

- ^ Jump up to: а б (из) « О добыче никель-силикатной руды близ Калленберга » (на немецком языке). Проверено 27 марта 2019 г.

- ^ Имя Эгидий. «История святого Эгидиена» . Санкт-Эгидиен Bplaced .

- ^ « ZGM Zębiec, SA » (на польском языке). Проверено 06.10.2019.

- ^ Кекконен, Марко; Холаппа, Лаури Э (август 2000 г.). Сравнение различных процессов прямого восстановления на основе угля . Хельсинкский технологический университет. п. 9. ISBN 951-22-5134-5 . ISSN 1455-2329 .

- ^ Чаттерджи 2010 , с. 185.

- ^ «Мировая статистика прямого сокращения за 2019 год» (PDF) . Мидрекс. 2020. .

- ^ « Мировая сталь 2020 в цифрах » (pdf). Ассоциация Worldsteel. 30-04-2020. п. 25. Проверено 06.10.2021.

- ^ «Процесс Круппа-Ренна», Проспект компании Крупп , Эссен, Крупп, 1958 г. и С. Хенкель, «Название не сообщается», Stahl und Eisen , vol. 78, нет. 1, 4, 1958, цит. по Production étrangère defer sans haut fourneau , Москва, 1964.

- ^ Jump up to: а б Крандвелл, Фрэнк; Моутс, Майкл; Рамачандран, Венкоба; Робинсон, Тимоти Г.; Давенпорт, Уильям Г. (2011). Добывающая металлургия никеля, кобальта и металлов платиновой группы . Эльзевир. стр. 51–63, 59, 62–64. ISBN 978-0-08-096809-4 .

- ^ Jump up to: а б Сигэнобу Ямасаки, Масато Нода и Нобору Татино, «Производство ферроникеля и меры по охране окружающей среды в YAKIN Oheyama Co., Ltd. » 123 689, читать онлайн ).

- ^ Мацумори Ватанабэ, Садао Оно, Харуо Араи и Тэцуя Тоёми, «Прямое восстановление гарниеритовой руды для производства ферроникеля с помощью вращающейся печи в Nippon Yakin Kogyo Co., Ltd., Oheyama Works», International Journal of Mineral Processing , том . 19 мая 1987 г., с. 173-187 (DOI 10.1016/0301-7516(87)90039-1, читать онлайн ).

Библиография

[ редактировать ]- Йохансен, Фридрих (20 сентября 1934 г.). «Процедура гонок Круппа» (PDF) . Сталь и железо (на немецком языке). Нет. 38. стр. 969–978.

- Ярхо Э.Н. (1970–1979). «Процесс Круппа-Ренна». Большая советская энциклопедия (3-е изд.).

- Осуществимость процесса Круппа-Ренна для переработки тощих железных руд хребта Месаби . Министерство торговли США. Май 1964 г., стр. 4–5.

- «Соблюдение технологии производства губчатого железа» (PDF) . Центр содействия соблюдению экологических требований (ECAC).

- Кегель; Виллемс; Декер; Гузо; Какашка; Астье, Жак; Безумие; Палацци (декабрь 1960 г.). Процесс прямого восстановления железных руд (PDF) . Европейское сообщество угля и стали .

- Кудо, Акира (1998). Японско-германские деловые отношения: сотрудничество и соперничество в межвоенный период . Рутледж. стр. 89–108. ISBN 0-415-14971-1 .

- Барретт, Эдвард П. (1954). «Губчатое железо и процессы прямого железа» (PDF) . Бюллетень . № 519. Горное бюро.

- Кудо, Акира (1994). «Передача передовых технологий в Японию: процесс Круппа-Ренна» (pdf) . Японский ежегодник по истории бизнеса . № 11.

- Мах, Дж.; Вернер, Б. (1963). «Чехословацкий опыт процесса Круппа-Ренна» . ЮНИДО. Архивировано из оригинала 21 января 2021 г. Проверено 3 ноября 2023 г.

- "Получение кричного железа во вращающихся печах (крично-рудный процесс)". Внедоменное получение железа за рубежом (in Russian). Moscou: А.Н. Похвиснева. 1964. pp. 176–240.