Процессы нефтепереработки

Процессы нефтепереработки — это химические технологические процессы и другие объекты, используемые на нефтеперерабатывающих заводах (также называемых нефтеперерабатывающими заводами) для преобразования сырой нефти в полезные продукты, такие как сжиженный нефтяной газ (СНГ), бензин или бензин , керосин , топливо для реактивных двигателей , дизельное топливо. и мазут . [1] [2] [3]

Нефтеперерабатывающие заводы и нефтяная промышленность представляют собой очень крупные промышленные комплексы, включающие множество различных технологических установок и вспомогательных объектов, таких как инженерные сооружения и резервуары для хранения. Каждый нефтеперерабатывающий завод имеет свою уникальную структуру и комбинацию процессов переработки, во многом определяемых местоположением нефтеперерабатывающего завода, желаемой продукцией и экономическими соображениями.

Некоторые современные нефтеперерабатывающие заводы перерабатывают от 800 000 до 900 000 баррелей (от 127 000 до 143 000 кубических метров) сырой нефти в день. [ нужна ссылка ]

История

[ редактировать ]Сырая нефть была перегнана , исламскими химиками и четкие описания были даны в справочниках, таких как книги Мухаммеда ибн Закарии Рази ( ок. 865–925 ). [4] Улицы Багдада были вымощены смолой , полученной из нефти, добываемой на природных месторождениях региона. В 9 веке разрабатывались нефтяные месторождения на территории вокруг современного Баку ( Азербайджан) . Эти месторождения были описаны исламским географом Абу аль-Хасаном Али аль-Масуди в 10 веке и Марко Поло в 13 веке, которые описали добычу из этих скважин как сотни партий кораблей. [5] Исламские химики также перегоняли сырую нефть для производства легковоспламеняющихся продуктов для военных целей. [6]

До девятнадцатого века нефть была известна и использовалась различными способами в Вавилоне , Египте , Китае , Филиппинах , Риме и вдоль Каспийского моря. Считается, что современная история нефтяной промышленности началась в 1846 году, когда Авраам Гесснер из Новой Шотландии , Канада, разработал процесс производства керосина из угля. Вскоре после этого, в 1854 году, Игнаций Лукасевич начал добывать керосин из выкопанных вручную нефтяных скважин недалеко от города Кросно , Польша . Первый крупный нефтеперерабатывающий завод был построен в Плоешти , Румыния, в 1856 году с использованием богатой нефти, доступной в Румынии. [7] [8]

В Северной Америке первая нефтяная скважина была пробурена в 1858 году Джеймсом Миллером Уильямсом в Онтарио, Канада. В Соединенных Штатах нефтяная промышленность началась в 1859 году, когда Эдвин Дрейк нашел нефть недалеко от Титусвилля, штат Пенсильвания. [9] В 1800-х годах промышленность росла медленно, в основном производя керосин для масляных ламп. В начале двадцатого века появление двигателя внутреннего сгорания и его использование в автомобилях создали рынок бензина, который послужил толчком к довольно быстрому росту нефтяной промышленности. Первые открытия нефти, подобные тем, что были обнаружены в Онтарио и Пенсильвании, вскоре были опередлены крупными нефтяными «бумами» в Оклахоме , Техасе и Калифорнии . [10]

До Второй мировой войны в начале 1940-х годов большинство нефтеперерабатывающих заводов в Соединенных Штатах состояло просто из установок по перегонке сырой нефти (часто называемых установками по перегонке сырой нефти при атмосферном давлении). На некоторых нефтеперерабатывающих заводах также были установки вакуумной перегонки, а также установки термического крекинга , такие как висбрекеры (викостбрейкеры, установки для снижения вязкости нефти). Все многие другие процессы нефтепереработки, обсуждаемые ниже, были разработаны во время войны или в течение нескольких лет после войны. Они стали коммерчески доступны через 5–10 лет после окончания войны, и мировая нефтяная промышленность пережила очень быстрый рост. Движущей силой роста технологий, а также количества и размеров нефтеперерабатывающих заводов во всем мире стал растущий спрос на автомобильный бензин и авиационное топливо.

В Соединенных Штатах по ряду сложных экономических и политических причин строительство новых нефтеперерабатывающих заводов практически остановилось примерно в 1980-х годах. Однако многие из существующих нефтеперерабатывающих заводов в Соединенных Штатах модернизировали многие из своих установок и/или построили дополнительные установки, чтобы: увеличить мощности по переработке сырой нефти, повысить октановое число получаемого бензина, снизить серы. содержание своего дизельного топлива и топлива для отопления домов в соответствии с экологическими нормами и требованиями по загрязнению воздуха и воды.

Основные технологические установки нефтеперерабатывающих заводов – очистка

[ редактировать ]- Установка перегонки сырой нефти : перегоняет поступающую сырую нефть на различные фракции для дальнейшей переработки на других установках.

- Установка вакуумной перегонки : Дальнейшая перегонка остатков нефти из нижней части установки перегонки сырой нефти. Вакуумную перегонку проводят при давлении значительно ниже атмосферного давления.

- гидроочистки нафты Установка : использует водород для десульфурации фракции нафты, полученной при перегонке сырой нефти или на других установках нефтеперерабатывающего завода.

- Установка каталитического риформинга обессеренной нафты : преобразует молекулы в молекулы с более высоким октановым числом для производства продукта риформинга , который является компонентом конечного продукта бензина или бензина.

- Установка алкилирования : преобразует изобутан и бутилены в алкилат , который является очень высокооктановым компонентом конечного продукта бензина или бензина.

- Блок изомеризации : преобразует линейные молекулы, такие как нормальный пентан, в разветвленные молекулы с более высоким октановым числом для смешивания с конечным бензином. Также используется для преобразования линейного нормального бутана в изобутан для использования в установке алкилирования.

- Установка гидроочистки дистиллята : использует водород для десульфурации некоторых других дистиллированных фракций из установки перегонки сырой нефти (например, дизельного топлива).

- Merox (окислитель меркаптана) или аналогичные установки: обессеривание сжиженного нефтяного газа, керосина или реактивного топлива путем окисления нежелательных меркаптанов до органических дисульфидов .

- Установка аминной очистки газа , установка Клауса и очистка хвостовых газов для переработки сероводородного газа из установок гидроочистки в конечный продукт - элементарную серу. Подавляющее большинство из 64 000 000 метрических тонн серы, произведенной во всем мире в 2005 году, представляло собой побочную серу на заводах по переработке нефти и природного газа . [11] [12]

- Установка флюид-каталитического крекинга (FCC): обогащает более тяжелые и высококипящие фракции, образующиеся при перегонке сырой нефти, путем преобразования их в более легкие и низкокипящие, более ценные продукты.

- Установка гидрокрекинга : использует водород для переработки более тяжелых фракций, образующихся при перегонке сырой нефти и на установках вакуумной перегонки, в более легкие и ценные продукты.

- Установка висбрекинга очищает тяжелые остаточные масла из установки вакуумной перегонки путем термического крекинга их до более легких и более ценных продуктов пониженной вязкости.

- Установки замедленного коксования и жидкого коксования : перерабатывают очень тяжелые остатки нефти в конечный нефтяной кокс, а также в нафту и побочные продукты нефтепереработки.

Вспомогательные технологические установки нефтеперерабатывающих заводов – предварительная обработка

[ редактировать ]- Установка парового риформинга : преобразует природный газ в водород для установок гидроочистки и/или установки гидрокрекинга.

- Установка отпарки кислой воды : использует пар для удаления газообразного сероводорода из различных потоков сточных вод для последующего преобразования в серу конечного продукта в установке Клауса . [13]

- Коммунальные объекты, такие как градирни для подачи циркулирующей охлаждающей воды, парогенераторы , системы приборного воздуха для регулирующих клапанов с пневматическим приводом и электрическая подстанция .

- Системы сбора и очистки сточных вод, состоящие из сепараторов API , установок флотации растворенным воздухом (DAF) и некоторых типов дальнейшей обработки (например, установки биоочистки с активным илом ), чтобы сделать сточные воды пригодными для повторного использования или утилизации. [13]

- Емкости для хранения сжиженного газа (СНГ) для пропана и аналогичных газообразных видов топлива под давлением, достаточным для поддержания их в жидкой форме. Обычно это сосуды шаровидной формы или пули (горизонтальные сосуды с закругленными концами).

- Резервуары для хранения сырой нефти и готовой продукции, обычно вертикальные, цилиндрические емкости с каким-либо контролем выбросов паров и окруженные земляной насыпью для сдерживания разливов жидкости.

Сырая нефть - Дистилляционная установка

[ редактировать ]Установка перегонки сырой нефти (УРУ) является первой установкой переработки практически на всех нефтеперерабатывающих заводах. CDU перегоняет поступающую сырую нефть на различные фракции с разными диапазонами кипения, каждая из которых затем подвергается дальнейшей переработке на других технологических установках нефтеперерабатывающего завода. CDU часто называют атмосферной дистилляционной установкой , поскольку она работает при давлении немного выше атмосферного. [1] [2] [14]

Ниже представлена схематическая блок-схема типичной установки для перегонки сырой нефти. Поступающая сырая нефть предварительно нагревается путем обмена тепла с некоторыми горячими дистиллированными фракциями и другими потоками. Затем его обессоливают для удаления неорганических солей (в первую очередь хлорида натрия).

После обессоливания сырая нефть дополнительно нагревается путем обмена тепла с некоторыми горячими дистиллированными фракциями и другими потоками. Затем его нагревают в топливной печи (нагревателе) до температуры около 398 °C и направляют в нижнюю часть дистилляционной установки.

Охлаждение и конденсация верхнего погона дистилляционной колонны частично обеспечивается за счет теплообмена с поступающей сырой нефтью, а частично за счет конденсатора с воздушным или водяным охлаждением. Дополнительное тепло отводится из дистилляционной колонны с помощью системы прокачки, как показано на схеме ниже.

Как показано на технологической схеме, фракция верхнего дистиллята из ректификационной колонны представляет собой нафту. Фракции, удаляемые со стенок ректификационной колонны в различных точках между верхом и низом колонны, называются боковыми фракциями . Каждый из боковых каналов (т.е. керосин, легкий газойль и тяжелый газойль) охлаждается за счет теплообмена с поступающей сырой нефтью. Все фракции (то есть верхний лигроин, боковые фракции и кубовый остаток) отправляются в промежуточные резервуары для хранения перед дальнейшей обработкой.

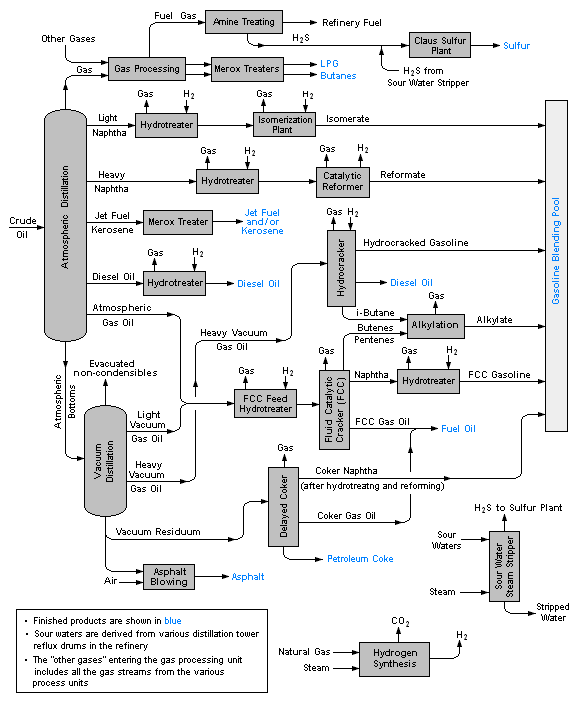

Технологическая схема типичного нефтеперерабатывающего завода

[ редактировать ]На изображении ниже представлена схематическая блок-схема типичного нефтеперерабатывающего завода, на которой показаны различные процессы переработки и поток потоков промежуточных продуктов, который происходит между входным сырьем сырой нефти и конечными конечными продуктами.

На схеме изображена лишь одна из буквально сотен различных конфигураций нефтеперерабатывающих заводов. Схема также не включает в себя ни одно из обычных нефтеперерабатывающих предприятий, обеспечивающих такие коммунальные услуги, как пар, охлаждающая вода и электроэнергия, а также резервуары для хранения сырой нефти, а также промежуточных и конечных продуктов. [1] [2] [15]

Переработка конечных продуктов

[ редактировать ]Первичные конечные продукты, получаемые при переработке нефти, можно разделить на четыре категории: легкие дистилляты, средние дистилляты, тяжелые дистилляты и другие.

Легкие дистилляты

[ редактировать ]Средние дистилляты

[ редактировать ]- Керосиновое масло

- Автомобильное и железнодорожное дизельное топливо

- Топливо для отопления жилых помещений

- Прочие легкие мазуты

Тяжелые дистилляты

[ редактировать ]- Тяжелые мазуты

- Что-нибудь

- Смазочные масла

- Асфальт

Другие полезные конечные продукты

[ редактировать ]- Кокс (аналог угля)

- Элементарная сера

Ссылки

[ редактировать ]- В эту статью включены материалы из статьи Citizendium « Процессы нефтепереработки », которая распространяется под лицензией Creative Commons Attribution-ShareAlike 3.0 Unported License , но не под лицензией GFDL .

- ^ Перейти обратно: а б с Гэри, Дж. Х. и Хандверк, GE (1984). Технология и экономика нефтепереработки (2-е изд.). Марсель Деккер, Inc. ISBN 978-0-8247-7150-8 .

- ^ Перейти обратно: а б с Леффлер, WL (1985). Нефтепереработка для нетехнического человека (2-е изд.). Книги Пеннвелла. ISBN 978-0-87814-280-4 .

- ^ Джеймс Дж., Спейт (2006). Химия и технология нефти (Четвертое изд.). ЦРК Пресс. 0-8493-9067-2.

- ^ Форбс, Роберт Джеймс (1958). Исследования по ранней истории нефти . Издательство «Брилл» . п. 149.

- ^ Салим Аль-Хассани (2008). «1000 лет пропавшей промышленной истории». В Эмилии Кальво Лабарте; Спасибо, Comes Maymo; Розер Пуч Агилар; Моника Риус Пайнис (ред.). Общее наследие: исламская наука Востока и Запада . Edicions Universitat Барселона . стр. 57–82 [63]. ISBN 978-84-475-3285-8 .

- ^ Джозеф П. Рива младший; Гордон И. Этуотер. «нефть» . Британская энциклопедия . Проверено 30 июня 2008 г.

- ^ «150 лет нефти в Румынии» . 150deanidepetrol.ro . 2007. Архивировано из оригинала 2 сентября 2011 г.

- ^ «Мировые события: 1844–1856» . www.pbs.org . 2002.

- ^ «Титусвилл, Пенсильвания, 1896 год» . Всемирная цифровая библиотека . 1896 год . Проверено 16 июля 2013 г.

- ^ Брайан Блэк (2000). Petrolia: пейзаж первого нефтяного бума в Америке . Издательство Университета Джонса Хопкинса. ISBN 978-0-8018-6317-2 .

- ^ Отчет о производстве серы Геологической службы США.

- ^ Обсуждение извлеченной серы побочного продукта.

- ^ Перейти обратно: а б Бейчок, Милтон Р. (1967). Водные отходы нефтяных и нефтехимических заводов (1-е изд.). Джон Уайли и сыновья. LCCN 67019834 .

- ^ Кистер, Генри З. (1992). Проектирование дистилляции (1-е изд.). МакГроу-Хилл. ISBN 978-0-07-034909-4 .

- ^ Блок-схема нефтеперерабатывающего завода. Архивировано 28 июня 2006 г. в Wayback Machine с веб-сайта Universal Oil Products.