Приклеивание стеклянных фритт

| Материалы | Субстрат:

Промежуточный слой:

|

|---|---|

| Температура | ≤ 450 °С |

| Преимущества |

|

| Недостатки |

|

Соединение стеклянных фритт , также называемое пайкой стекла или соединением герметизирующего стекла , описывает метод соединения пластин с промежуточным слоем стекла . Это широко используемая технология герметизации поверхностных микрообработанных структур , например, акселерометров или гироскопов . [1] В этом методе используется стекло с низкой температурой плавления («стеклянный припой»), что дает различные преимущества, в том числе снижение вязкости стекла с повышением температуры. Вязкое течение стекла компенсирует и выравнивает неровности поверхности, что удобно для склеивания пластин с высокой шероховатостью вследствие плазменного травления или осаждения . Низкая вязкость способствует герметичному заключению структур за счет лучшей адаптации структурированных форм. [2] Кроме того, коэффициент теплового расширения (КТР) материала стекла адаптируется к кремнию . Это приводит к низкому напряжению в соединенной паре пластин . Стекло должно растекаться и смачивать спаянные поверхности при температуре значительно ниже температуры, при которой происходит деформация или разрушение соединяемых материалов или близлежащих структур (например, слоев металлизации на чипах или керамических подложках). Обычная температура достижения текучести и смачивания составляет от 450 до 550 °C (от 840 до 1020 °F).

Склеивание стеклянных фритт можно использовать для многих поверхностных материалов, например, кремния с гидрофобной и гидрофильной поверхностью, диоксида кремния , нитрида кремния , алюминия , титана или стекла , при условии, что КТР находится в одном и том же диапазоне. Эта процедура склеивания также позволяет реализовать металлические вводы для контакта с активными структурами в герметично закрытой полости. Стеклянная фритта как диэлектрический материал не требует дополнительной пассивации для предотвращения токов утечки при температуре процесса до 125 °C (257 °F). [3]

Процесс начинается с нанесения стеклянной пасты на обрабатываемые поверхности. Затем его нагревают, чтобы выжечь добавки, и обжигают для формирования стеклянного слоя. Процесс склеивания приводит спеченное стекло в желаемое состояние. Наконец, перенастроенное стекло охлаждается. [4]

Соединение стеклянной фриттой используется для герметизации поверхности микрообработанных датчиков , например, гироскопов и акселерометров . Другими областями применения являются герметизация полостей датчиков абсолютного давления , установка оптических окон и закрытие термоактивных устройств. [3]

Процедура

[ редактировать ]Депонирование

[ редактировать ]Процедура склеивания стеклянной фритты используется для герметизации и монтажа компонентов. Покрытие слоев стеклянной фритты наносится методом центрифугирования на толщину от 5 до 30 мкм или обычно методом трафаретной печати на толщину от 10 до 30 мкм. [4]

Трафаретная печать , как широко используемый метод осаждения, обеспечивает метод структурирования материала стеклянной фритты. Преимущество этого метода заключается в нанесении материала на структурированные пластины крышки без каких-либо дополнительных процессов, т.е. фотолитографии . [3]

Трафаретная печать дает возможность выборочного склеивания. Таким образом, стеклянная фритта осаждается только в тех местах, где требуется склеивание. [3]

Риск попадания стеклянной фритты в конструкции можно предотвратить за счет оптимизации процесса трафаретной печати. При высокой точности позиционирования достижимы размеры структур в диапазоне 190 мкм с минимальным расстоянием < 100 мкм. Точное расположение структур трафаретной печати на пластине крышки необходимо для обеспечения точного соединения. Склеенные структуры, в зависимости от смачиваемости печатной поверхности, на 10–20% шире расчетного экрана. [5]

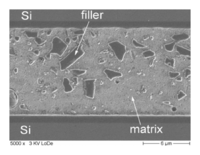

Чтобы обеспечить одинаковую толщину стекла, все конструкции должны иметь одинаковую ширину. Высота напечатанной стеклянной фритты составляет около 30 мкм и обеспечивает зазор от 5 до 10 мкм между склеенными пластинами после склеивания (сравните с изображениями поперечного сечения, полученными СЭМ). [3] Активация поверхности склеивания не является необходимой для обеспечения более высокой прочности склеивания. [6]

Термическое кондиционирование

[ редактировать ]Структуры напечатанных стеклянных фритт нагреваются с образованием компактного стекла. Процесс нагрева необходим для удаления растворителей и связующего. Это приводит к последующему плавлению частиц стеклянного порошка. Используя механическое давление, пластины скрепляются при повышенных температурах. [2]

Термическое кондиционирование превращает стеклянную пасту в стеклянный слой и важно для предотвращения образования пустот внутри слоя стеклянной фритты. [3] Процесс кондиционирования состоит из:

- Глазурование органическим связующим и растворителями

- Плавление стеклянных частиц в компактное стекло

- Формирование прочного соединения между стеклом и поверхностью пластины.

Начальный этап включает сушку в течение 5–7 минут при температуре от 100 до 120 °C для диффузии растворителей из границы раздела. При этом начинается полимеризация органического связующего. Молекулы связующего связаны с длинноцепочечными полимерами, которые затвердевают пасту. [5]

Органическое связующее стекольной пасты необходимо сжечь при нагревании до определенной температуры (от 325 до 350 °C), при которой стекло не расплавится полностью в течение 10–20 минут. Это так называемое глазирование обеспечивает выделение органических добавок.

Кроме того, на этапе предварительного плавления или герметизации материал нагревается до температуры процесса от 410 до 459 °C в течение 5–10 минут. Материал полностью плавится и образует компактное стекло без каких-либо включений. Неорганические наполнители расплавляются, и свойства связующего стекла фиксируются. [3] Плавление стекла начинается на границе раздела кремний-стекло, направленной к поверхности стекла. В процессе плавления пористость стекла устраняется, а за счет сжатия промежуточного слоя толщина стекла значительно уменьшается. [5]

Процесс склеивания

[ редактировать ]Склеивание стеклянных фритт, начиная с выравнивания пластин, представляет собой термокомпрессионный процесс, который происходит в камере склеивания при определенном давлении. Под давлением склеивания пластины нагреваются до температуры процесса около 430 °C в течение нескольких минут. [3] С одной стороны, короткое время склеивания приводит к недостаточному растеканию стеклянной фритты, с другой стороны, более длительное время склеивания приводит к вытеканию стеклянной фритты и образованию пустот. [6]

Выравнивание должно быть очень точным и стабильным, чтобы предотвратить смещение. Это можно реализовать с помощью зажимов или специальных прижимных пластин. [3] Смещение может происходить из-за временного смещения давления, а не из-за точного вертикального давления, вызванного несоосностью инструментов для склеивания или разницей теплового расширения между инструментами для склеивания. [5]

Во время склеивания применяется давление поддерживающего инструмента для улучшения тепловложения в склеиваемое стекло и обеспечения недопустимости геометрии пластины (т.е. изгиба и коробления), поддерживающей смачиваемость. [7] Благодаря достаточно высокой вязкости стекла склеивание может происходить практически без давления. [5]

Температура склеивания должна быть достаточно высокой, чтобы снизить вязкость стеклянного материала и обеспечить хорошее смачивание поверхности склеивания, но также и достаточно низкой, чтобы предотвратить чрезмерное растекание материала стеклянной фритты. Нагрев выше 410 °C обеспечивает смачивание поверхности склеивания. На хорошее смачивание указывает низкий угол кромки. Поверхностные слои атомной пластины сплавляются со стеклом на атомном уровне. [7] При этом на границе раздела образуется тонкая стеклянная смесь, которая образует прочную связь между стеклом и пластиной. [3]

Охлаждение

[ редактировать ]При охлаждении под давлением образуется механически прочная и герметичная межфланцевая связка. [3] Процесс охлаждения, особенно при более высоких температурах, приводит к термическому напряжению в слое стеклянной фритты, которое необходимо учитывать при анализе срока службы связующего каркаса. [8] Пара пластин удаляется из камеры соединения при более низких температурах, чтобы предотвратить термическое растрескивание пластин или поверхности соединения из-за тепловых ударов . [7]

Прочность склеивания в основном зависит от плотности, площади распространения слоя стеклянной фритты и поверхностного слоя границы раздела склеивания. Оно достаточно высокое, около 20 МПа, для большинства применений и сравнимо с теми, которые достигаются при анодной сварке . Герметичность обеспечивает правильное функционирование и достаточную надежность соединения и, следовательно, изделия. Кроме того, коэффициент склеивания пластин, скрепленных стеклянной фриттой, очень высок, обычно > 90 %. [6]

Типы

[ редактировать ]Используются два типа припоев для стекла: стекловидный и расстекловывающий . Стекловидные припои сохраняют аморфную структуру при переплавке, могут подвергаться многократной переработке и относительно прозрачны. Расстекловывающиеся припои в процессе затвердевания подвергаются частичной кристаллизации, образуя стеклокерамику — смесь стекловидной и кристаллической фаз. Расстекловывающие припои обычно создают более прочную механическую связь, но более чувствительны к температуре, и уплотнение с большей вероятностью будет негерметичным; из-за своей поликристаллической структуры они имеют тенденцию быть полупрозрачными или непрозрачными. [9] Расстекловывающие припои часто являются «термореактивными», поскольку температура их плавления после рекристаллизации становится значительно выше; это позволяет спаивать детали при более низкой температуре, чем последующий отжиг, без последующего переплавления соединения. Расстекловывающие припои часто содержат до 25% оксида цинка. При производстве электронно-лучевых трубок расстекловывающие припои на основе PbO-B 2 O 3 используются -ZnO.

Стекла плавления при очень низкой температуре, плавящиеся при температуре 200–400 ° C (390–750 ° F), были разработаны для герметизации электроники. Они могут состоять из бинарных или тройных смесей таллия , мышьяка и серы . [10] Цинк-силикоборатные стекла также можно использовать для пассивации электроники; их коэффициент теплового расширения должен соответствовать кремнию (или другим используемым полупроводникам) и они не должны содержать щелочные металлы, поскольку они могут мигрировать в полупроводник и вызывать сбои. [11]

Связь между стеклом или керамикой и стеклянным припоем может быть как ковалентной , так и, что чаще, ван-дер-ваальсовой . [12] Уплотнение может быть герметичным; Пайка стекла часто применяется в вакуумной технике. Припои для стекла также можно использовать в качестве герметиков ; стекловидное эмалевое покрытие железа снизило его проницаемость для водорода в 10 раз. [13] Стеклянные припои часто используются для уплотнений стекло-металл и стеклокерамика-металл .

Производство

[ редактировать ]Припои для стекла доступны в виде порошка фритты с размером зерен менее 60 микрометров. Их можно смешать с водой или спиртом до образования пасты для облегчения нанесения, или с растворенной нитроцеллюлозой или другим подходящим связующим веществом для прилипания к поверхностям до расплавления. [14] Перед началом плавления полученное связующее необходимо сжечь, что требует тщательного режима обжига . Припой стекла можно наносить и из расплавленного состояния на область будущего соединения при изготовлении детали. Из-за низкой вязкости в расплавленном состоянии свинцовые стекла с высоким содержанием PbO часто применяют (часто 70–85%). Наиболее распространенные составы основаны на боратах свинца (свинцово -боратное стекло или боросиликатное стекло ). меньшее количество оксида цинка или оксида алюминия Для повышения химической стабильности можно добавить фосфатные стекла . Также можно использовать . Оксид цинка, триоксид висмута и оксид меди (II) могут быть добавлены для влияния на тепловое расширение; в отличие от оксидов щелочных металлов, они снижают температуру размягчения без увеличения теплового расширения.

Для достижения температуры процесса ниже 450 °C свинцовое используется или свинцово-силикатное стекло. Стеклянная фритта представляет собой пасту, состоящую из стеклянного порошка, органического связующего , неорганических наполнителей и растворителей . Эту легкоплавкую стеклянную пасту измельчают в порошок (размер зерна < 15 мкм) и смешивают с органическим связующим, образуя вязкую пасту, пригодную для печати. [3] Неорганические наполнители, т.е. кордиерита частицы (например, Mg 2 Al 3 [AlSi 5 O 18 ]) или силикат бария , добавляются в пасту расплавленного стекла для воздействия на свойства, т.е. снижения несоответствия коэффициентов теплового расширения между кремнием и стеклянной фриттой. [15] Растворители используются для регулирования вязкости органического связующего. В продаже имеется несколько стеклянных фриттовых паст, например FERRO FX-11-0366, и каждая из них требует индивидуального обращения после нанесения. [5] Выбор пасты зависит от различных факторов, например, метода нанесения, материала подложки и температуры процесса. [2]

Стекло, используемое для МЭМС , состоит из частиц и оксида свинца. Последнее снижает температуру стеклования ниже 400 °C. [8] Восстановление выделений оксида свинца кремнием приводит к образованию свинца на границе раздела кремний-стекло. Эти осадки уменьшают прочность связи и представляют собой риски для надежности, которые необходимо учитывать при прогнозировании срока службы устройств. [15]

Использование

[ редактировать ]Стеклянные припои часто используются в электронных упаковках . CERDIP Примером может служить упаковка . Выделение воды из стеклянного припоя во время инкапсуляции было причиной высокой частоты отказов ранних интегральных схем CERDIP . Удаление припаянных к стеклу керамических крышек, например, для получения доступа к чипу для анализа неисправностей или обратного проектирования , лучше всего выполнять путем срезания ; если это слишком рискованно, вместо этого крышку полируют. [16]

Поскольку герметизация может выполняться при гораздо более низкой температуре, чем при прямом соединении стеклянных частей, и без использования пламени (с использованием печи или духовки с контролируемой температурой), стеклянные припои полезны в таких устройствах, как сверхминиатюрные вакуумные трубки или для соединения слюдяных окон с вакуумом. трубки и инструменты (например, трубка Гейгера ). Коэффициент теплового расширения должен соответствовать соединяемым материалам и часто выбирается между коэффициентами расширения материалов. В случае необходимости компромисса более желательно подвергать соединение сжимающим напряжениям, а не растягивающим. Соответствие расширению не является критическим в тех случаях, когда тонкие слои используются на небольших площадях, например, огнеопасные чернила , или где соединение будет подвергаться постоянному сжатию (например, внешней стальной оболочкой), компенсирующему термически возникающие растягивающие напряжения. [10]

Стеклянный припой может использоваться в качестве промежуточного слоя при соединении материалов (стекла, керамики) со значительно отличающимся коэффициентом термического расширения ; такие материалы невозможно соединить непосредственно диффузионной сваркой . [17] Вакуумное остекление состоит из спаянных между собой стеклянных панелей. [18]

Стеклянный припой применяется, например, для соединения частей электронно-лучевых трубок и плазменных панелей. Новые составы снизили температуру использования с 450 до 390 °C (от 840 до 730 °F) за счет снижения содержания оксида свинца (II) с 70%, увеличения содержания оксида цинка, добавления диоксида титана и оксида висмута (III) и некоторых другие компоненты. Высокое тепловое расширение такого стекла можно уменьшить с помощью подходящего керамического наполнителя . Также были разработаны стекла для бессвинцового припоя с температурой пайки 450 ° C (842 ° F).

Разработаны фосфатные стекла с низкой температурой плавления. Одним из таких составов является пятиокись фосфора , оксид свинца(II) и оксид цинка с добавлением лития и некоторых других оксидов. [19]

электропроводящие припои для стекла. Также можно приготовить [ нужна ссылка ]

Преимущества

[ редактировать ]Использование процедуры приклеивания стеклянной фритты дает следующие преимущества: [5]

- процесс трафаретной печати , применимый на тонких структурированных пластинах

- отсутствие электрических потенциалов во время процесса склеивания не требуется

- низкое натяжение благодаря низкой температуре склеивания

- селективное склеивание на основе структурированного промежуточного слоя стекла

- склеивание шероховатых поверхностей пластин

- отсутствие газовыделения после склеивания, лучшая химическая стойкость, более высокая прочность по сравнению с органическими клеями

- высокая надежность и стабильная герметизация

- более простой процесс по сравнению с процедурами нанесения металлических или эвтектических слоев

Ссылки

[ редактировать ]- ^ Дресбах К., Кромбхольц А., Эберт М. и Багдан Дж. (2006). «Механические свойства микропакетов, склеенных стеклянными фриттами» . Микросистемные технологии . 12 (5): 473–480. дои : 10.1007/s00542-005-0031-9 . S2CID 110735075 .

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Jump up to: а б с Кнехтель, Р. (2003). «Склеивание пластин со стеклофриттой: формирование соединения, технологический процесс и применение». В Гесснер, Т. (ред.). 6-я Хемницкая конференция по микромеханике и микроэлектронике . стр. 79–83.

- ^ Jump up to: а б с д и ж г час я дж к л Кнехтель, Р. (2005). «Склеивание стеклянных фритт: универсальная технология герметизации и упаковки на уровне пластин». Микросистемные технологии . 12 (1–2): 63–68. дои : 10.1007/s00542-005-0022-x . S2CID 135515509 .

- ^ Jump up to: а б Вимер М., Фремель Дж. и Гесснер Т. (2003). «Тенденции развития технологий сварки пластин». В В. Дётцеле (ред.). 6-я Хемницкая конференция по микромеханике и микроэлектронике . Том 6. Технологический университет Хемница. стр. 178–188.

{{cite conference}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Jump up to: а б с д и ж г Кнехтель, Р. (2005). Соединения полупроводниковых пластин с использованием промежуточных слоев из структурированного стекла для герметизации поверхностных микромеханических датчиков на уровне пластины (Диссертация). ISBN 3-89963-166-8 .

- ^ Jump up to: а б с Сунь З., Пан Д., Вэй Дж. и Вонг К. (2004). «Склеивание керамики с использованием припоя стеклянной фритты». Журнал электронных материалов . 33 (12): 1516–1523. Бибкод : 2004JEMat..33.1516S . CiteSeerX 10.1.1.648.9829 . дои : 10.1007/s11664-004-0093-y . S2CID 16520835 .

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Jump up to: а б с Кнехтель Р., Вимер М. и Фремель Дж. (2006). «Инкапсуляция микросистем на уровне пластины с использованием приклеивания стеклянных фритт». Микросистемные технологии . 12 (5): 468–472. дои : 10.1007/s00542-005-0036-4 . S2CID 137491902 .

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Jump up to: а б Петцольд М. и Дресбах К. и Эберт М. и Багдан Дж. и Вимер М. и Глиен К. и Граф Дж. и Мюллер-Фидлер Р. и Хёфер Х. (2006). «Исследование механического разрушения датчиков на основе стеклянных фритт на срок службы». Десятая межобщественная конференция по термическим и термомеханическим явлениям в электронных системах, 2006 г. ITHERM '06 . стр. 1343–1348. дои : 10.1109/ITHERM.2006.1645501 .

{{cite conference}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Меррилл Л. Мингес (1989). Электронный справочник материалов: Упаковка . АСМ Интернешнл. п. 239. ИСБН 978-0-87170-285-2 .

- ^ Jump up to: а б Вальтер Генрих Коль (1995). Справочник материалов и технологий для вакуумных приборов . Спрингер. п. 51. ИСБН 978-1-56396-387-2 .

- ^ Брайан Кэдди (2001). Судебная экспертиза стекла и краски: анализ и интерпретация . ЦРК Пресс. п. 40. ИСБН 978-0-7484-0579-4 .

- ^ Роберт В. Месслер (2004). Соединение материалов и конструкций: от прагматичного процесса к эффективной технологии . Баттерворт-Хайнеманн. п. 389. ИСБН 978-0-7506-7757-8 .

- ^ Александр Рот (1994). Технологии вакуумной герметизации . Спрингер. п. 273. ИСБН 978-1-56396-259-2 .

- ^ Хайнц Г. Пфаендер (1996). Руководство Шотта по стеклу . Спрингер. п. 30. ISBN 978-0-412-62060-7 .

- ^ Jump up to: а б Нётцольд К., Дресбах К., Граф Дж. и Беттге Б. (2010). «Температурная вязкость разрушения связующих слоев стеклянных фритт». Микросистемные технологии . 16 (7): 1243–1249. дои : 10.1007/s00542-010-1037-5 . S2CID 45900230 .

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ) - ^ Фридрих Бек (1998). Анализ отказов интегральных схем: руководство по методам подготовки . Джон Уайли и сыновья. п. 8. ISBN 978-0-471-97401-7 .

- ^ Норберт Кокманн (2006). Микропроцессная инженерия: основы, устройства, производство и применение . Вайли-ВЧ. п. 374. ИСБН 978-3-527-31246-7 .

- ^ Ширли Моррис (2007). Оформление интерьера – полный курс . Глобальные СМИ. п. 96. ИСБН 978-81-89940-65-2 .

- ^ Дагмар Хюльзенберг ; Альф Харниш; Александр Бисмарк (2008). Микроструктурирование стекол . Спрингер. ISBN 978-3-540-26245-9 .