Наполнитель (материалы)

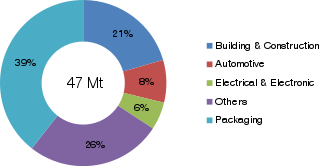

Наполнители — это частицы, добавленные к смоле или связующим веществам ( пластикам , композитам , бетону ), которые могут улучшить определенные свойства, удешевить изделие, или смесь того и другого. [1] Двумя крупнейшими сегментами использования наполнителей являются эластомеры и пластмассы . [2] Во всем мире более 53 миллионов тонн наполнителей (на общую сумму около 18 миллиардов долларов США) используются каждый год в таких областях применения, как бумага , пластмассы , резина , краски , покрытия, клеи и герметики . Таким образом, наполнители, производимые более чем 700 компаниями, входят в число основных сырьевых материалов в мире и содержатся в различных товарах для повседневных потребительских нужд. В качестве верхних наполнителей используются молотый карбонат кальция (GCC), осажденный карбонат кальция (PCC), каолин, тальк и технический углерод. [3] Наполнители могут влиять на прочность на разрыв, ударную вязкость, термостойкость, цвет, прозрачность и т. д. Хорошим примером этого является добавление талька в полипропилен . [4] Большинство наполнителей, используемых в пластмассах, представляют собой наполнители на минеральной или стеклянной основе. [4] Частицы и волокна являются основными подгруппами наполнителей. Частицы представляют собой мелкие частицы наполнителя, которые смешиваются в матрице, где важны размер и соотношение сторон. Волокна представляют собой небольшие круглые пряди, которые могут быть очень длинными и иметь очень большое соотношение сторон. [5]

Типы

[ редактировать ]

Карбонат кальция (CaCO 3 )

[ редактировать ]Карбонат кальция, называемый в промышленности пластмасс «мелом», получают из известняка и мрамора. Он используется во многих областях, включая ПВХ и ненасыщенные полиэфиры. до 90% CaCO 3 Для изготовления композита можно использовать . Эти дополнения могут повысить производительность формования за счет снижения скорости охлаждения. Они также могут повышать рабочую температуру материалов и обеспечивать изоляцию электропроводки. [6]

CaCO 3 используется в маточной смеси наполнителя в качестве основы с большим процентным содержанием в составе. Порошок карбоната кальция составляет 97% состава, придаст белым/непрозрачным изделиям большую белизну. Таким образом, производители могут сократить использование белой маточной смеси. С меньшим процентным содержанием порошок карбоната кальция можно использовать для цветной продукции. Кроме того, это придает готовым пластиковым изделиям более яркую и глянцевую поверхность. [7]

Каолин

[ редактировать ]Каолин в основном используется в пластмассах из-за его антиблокирующих свойств, а также в качестве поглотителя инфракрасного излучения при лазерной маркировке. [6] Повышает ударную вязкость и термостойкость. Метаколинит используется для стабилизации ПВХ. [6] Также было показано, что каолин увеличивает стойкость к истиранию и может заменить технический углерод в качестве наполнителя, а также улучшить текучесть материалов, армированных стекловолокном. [6]

Гидроксид магния (тальк)

[ редактировать ]

Тальк – мягкий минерал, обычно более дорогой, чем карбонат кальция . Его получают путем наслаивания листов гидроксида магния на кремнезем. В промышленности пластмасс он используется для упаковки и пищевой промышленности благодаря своей долгосрочной термостабильности. [6] [5]

Волластонит (CaSiO 3 )

[ редактировать ]Волластонит имеет игольчатую структуру с относительно высоким удельным весом и высокой твердостью. Этот наполнитель может улучшить содержание влаги, износостойкость , термическую стабильность и высокую диэлектрическую прочность. Волластонит конкурирует с пластинчатыми наполнителями, такими как слюда и тальк, а также может использоваться для замены стекловолокна при создании термопластов и реактопластов. [5]

Стекло

[ редактировать ]

Стеклянные наполнители выпускаются в нескольких различных формах: стеклянные шарики, короткие стеклянные волокна и длинные стеклянные волокна. в пластмассах по тоннажу. [5] Стеклянные волокна используются для улучшения механических свойств термопласта или термореактивного материала , таких как модуль упругости при изгибе и прочность на разрыв. Обычно добавление стекла в качестве наполнителя не приносит экономической выгоды. Некоторые недостатки наличия стекла в матрице включают низкое качество поверхности, высокую вязкость при плавлении, плохую свариваемость и коробление. [5] Добавление стеклянных шариков поможет улучшить впитывание масла и химическую стойкость. [6]

Летучая зола

[ редактировать ]Летучая зола угля и сланцевого масла использовалась в качестве наполнителя для термопластов , которые можно было использовать для литья под давлением . [8]

Нанофиллеры

[ редактировать ]Нанонаполнители имеют размер частиц менее 100 нанометров . Они имеют высокое соотношение сторон и в основном используются в качестве устойчивых к царапинам и огнестойких наполнителей. [4] Нанонаполнители можно разделить на три группы: нанопластины, нановолокна и наночастицы . Наночастицы используются более широко, чем нанопластины и нановолокна, но нанопластины начинают использоваться более широко. Нанопластины похожи на обычные пластинчатые наполнители, такие как тальк и слюда, за исключением того, что их толщина намного меньше. К преимуществам добавления нанонаполнителей можно отнести создание газового барьера и их огнезащитные свойства. [5]

Полимерные пенопластовые шарики

[ редактировать ]Шарики из полимерной пены могут иметь объемную плотность всего 0,011 г/см3 и размер от 45 микрон до более 8 мм. Общие недостатки использования шариков из полимерной пены в рецептурных системах включают ограничения статической, температурной и химической стойкости, а также трудности в достижении гомогенной смеси в рецептурной системе из-за их чрезвычайно низкой объемной плотности. Однако эти ограничения можно в основном, если не полностью, преодолеть за счет использования модификаций рецептуры, добавок и других видов обработки поверхности. Несмотря на эти потенциальные проблемы, гранулы из полимерной пены можно добавлять в рецептурные системы, когда требуется экономия веса или затрат на готовую продукцию.

Наполнитель для кладки

[ редактировать ]Наполнитель для каменной кладки используется для ремонта трещин и дыр в наружных стенах и обычно изготавливается с использованием цемента и гашеной извести . Производители включают Toupret. [9]

Другие наполнители

[ редактировать ]бетона Наполнители включают гравий , камень, песок и арматуру . Гравий, камень и песок используются для снижения стоимости бетона. Арматура используется для укрепления бетона. [10]

| Тип наполнителя | Плотность

(г/см 3 ) |

Твердость по Моосу | Средний размер

(микрон) |

Соотношение сторон/форма |

|---|---|---|---|---|

| Карбонат кальция | 2.7 | 3-4 | 0.02-30 | 1-3 Блочный |

| Тальк | 2.7-2.8 | 1 | 0.5-20 | 5-40 пластина |

| Волластонит | 2.9 | 4.5 | 1-500 | 5-30 волокон |

| Слюда | 2.8-2.9 | 2.5-4 | 5-1000 | 20-100 тарелка |

| Каолин | 2.6 | 2 | 0.2-8 | 10-30 тарелка |

| Кремнезем (осажденный) | 1.9-2.1 | 5.5 | 0.005-0.1 | ~1 раунд |

| Технический углерод | 1.7-1.9 | 2-3 | 0.014-0.25 | ~1 раунд |

| Доломит | 2.85 | 3.5-4 | 1-30 | ~1 раунд |

| Сульфат бария | 4.0-4.5 | 3-3.5 | 0.1-30 | ~1 раунд |

| АТХ Al(OH) 3 | 2.42 | 2.5-3 | 5-80 | 1-10 пластина |

| МДГ Mg(OH) 2 | 2.4 | 2.5-3 | 0.5-8 | 1-10 пластина |

| Кизельгур | 2-2.5 | 5.5-6 | 4-30 | 2-10 Диск |

| Магнетит/Гематит | 5.2 | 5.5-6 | 1-50 | ~1 Блочный |

| Галлуазит | 2.54 | 2.5 | 1-20 | 5-20 Трубка |

| оксид цинка | 5.6 | 4.5 | 0.05-10 | 1 раунд |

| Диоксид титана | 4.23 | 6 | 0.1-10 | 1 раунд |

Механические свойства

[ редактировать ]Предел прочности

[ редактировать ]Прочность на разрыв является наиболее часто используемым методом оценки наполнителей. Прочность композита на разрыв можно рассчитать по уравнению

- σ c = σ p (1-aΦ б f +cΦ f д ) [12]

где

- σ c = предел прочности композита на разрыв

- σ p = прочность полимерной матрицы на разрыв

- Φ f = объемная доля наполнителя

- а, б, в, г — константы, зависящие от типа наполнителя. «а» относится к концентрации напряжений и основан на характеристиках адгезии наполнителя. «b» обычно составляет 0,67. c и d — константы, обратно пропорциональные размеру частиц. [12]

Модуль упругости

[ редактировать ]Модуль упругости ( модуль Юнга ) наполненного полимера можно найти с помощью приведенного ниже уравнения:

- Е = Е 0 (1 + 2,5Ф + 14,1Ф 2 ) [12]

где:

- E 0 = модуль ненаполненной смолы или связующего

- Φ = концентрация наполнителя

Полимеры с меньшими добавками наполнителя точно соответствуют этому уравнению. Обычно добавление наполнителей увеличивает модуль упругости. Добавление карбоната кальция и талька увеличит модуль упругости , тогда как добавление эластичных наполнителей может немного снизить это значение. Наполнители повышают модуль за счет своей жесткости или жесткости и хорошей адгезии с полимерной матрицей. [12]

Ударопрочность (твердость)

[ редактировать ]В целом наполнители повышают ударопрочность. Факторами, способствующими улучшению ударопрочности, являются размер частиц, форма частиц и жесткость частиц. Волокна в наибольшей степени улучшают ударопрочность благодаря большому соотношению сторон . Наполнители низкой твердости уменьшают ударную вязкость. Размер частиц в определенном диапазоне может повысить ударную вязкость в зависимости от материала наполнителя. [12]

Износостойкость

[ редактировать ]Объем износа (W s ) для пластмассовых материалов можно рассчитать:

- W s = KμPDW/(EI s ) [12]

где:

- K = константа пропорциональности

- P = сила

- E = Модуль

- D = расстояние скольжения

- W = нагрузка

- I s = межламинарная прочность на сдвиг

Матрица и наполнитель способствуют повышению износостойкости. Обычно наполнитель выбирают для уменьшения коэффициента трения материала. Размер и форма частиц являются определяющими факторами. Меньший размер частиц увеличивает износостойкость, поскольку они вызывают меньше мусора. диоксид кремния , оксид алюминия , дисульфид молибдена и графитовый порошок являются распространенными наполнителями, улучшающими износостойкость. [12]

Усталостная устойчивость

[ редактировать ]Наполнитель может оказывать отрицательное или положительное влияние на сопротивление усталости в зависимости от типа и формы наполнителя. Обычно наполнители создают небольшие неоднородности в матрице. Это может способствовать возникновению трещины. Если наполнитель хрупкий, сопротивление усталости будет низким, тогда как если наполнитель очень пластичный, будет композит устойчив к усталости. Адгезия также является важным фактором, влияющим на сопротивление усталости. Если напряжение выше, чем адгезия частиц, образуется/распространяется трещина. Концы волокна — это области, где чаще всего возникают трещины из-за высокого напряжения на концах волокна с более низкой адгезией. Тальк — наполнитель, который можно использовать для повышения усталостной прочности. [12]

Термическая деформация

[ редактировать ]Наполнители оказывают большое влияние на термическую деформацию кристаллических полимеров. Аморфные полимеры практически не подвержены влиянию наполнителя. Добавки из стекловолокна используются чаще всего для отражения наибольшего количества тепла. углеродные волокна Было доказано, что работают лучше, чем стекло, в некоторых базовых материалах. В целом волокнистые материалы лучше отводят тепло, чем наполнители из частиц. [12]

Слизняк

[ редактировать ]На сопротивление ползучести сильно влияют наполнители. Уравнение ниже показывает деформацию ползучести наполненного материала: [12]

- ε c (t)/ε m (t) = E m /E c

где:

- ε c (t) = деформация наполненного полимера

- ε m (t) = деформация матрицы или ненаполненного полимера

- E m = модуль Юнга матрицы.

- E c = модуль Юнга наполненного полимера.

Чем лучше наполнитель связывается с матрицей, тем выше будет сопротивление ползучести. Многие взаимодействия окажут положительное влияние. Было показано, что стеклянные шарики и волокна улучшают сопротивление ползучести некоторых материалов. Оксид алюминия также оказывает положительное влияние на сопротивление ползучести . Водопоглощение уменьшит сопротивление ползучести наполненного материала. [12]

Свариваемость пластиковых наполнителей

[ редактировать ]Добавление присадочных материалов может существенно повлиять на свариваемость пластика. Это также зависит от типа используемого процесса сварки. При ультразвуковой сварке наполнители, такие как карбонат кальция и каолин, могут повысить способность смолы передавать ультразвуковые волны. [13] При электромагнитной сварке и сварке горячей пластиной добавки талька и стекла снижают прочность сварного шва на целых 32%. [14] Прочность пластика после сварки будет снижаться с увеличением количества наполнителей в матрице по сравнению с объемным материалом. [15] Использование абразивных наполнителей может повлиять на инструмент, используемый для сварки. Абразивные наполнители быстрее разрушают сварочные инструменты, например, поверхность ультразвукового рупора, контактирующая с пластиком. Лучший способ проверить свариваемость присадочного материала — сравнить прочность сварного шва с прочностью смолы. [16] Это может быть сложно сделать, поскольку многие наполнители содержат различное количество добавок, которые изменяют механическое поведение. [16]

Применение наполнителей в пластмассовой промышленности

[ редактировать ]Наполнитель широко используется в процессе производства пластиковых изделий. Наполнитель используется для изменения свойств исходного пластика. Используя пластиковый наполнитель, производители могут сэкономить не только производственные затраты, но и сырье.

Неоспорима важность маточной смеси наполнителей для улучшения физических свойств пластмасс, особенно для минимизации затрат и эффективности производства. Благодаря преимуществу цены и стабильности пластиковый наполнитель позволяет производить:

- Выдувное формование

- Выдувная пленка и ламинирование

- Экструзия (труба, лист)

- Литье под давлением

- Нетканый материал

- Рафия

- Термоформование

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Пельцль, Бернхард; Вольф, Райнер; Каул, Банси Лал (2018). «Пластики, добавки». Энциклопедия промышленной химии Ульмана . Вайнхайм: Wiley-VCH. стр. 1–57. дои : 10.1002/14356007.a20_459.pub2 . ISBN 9783527306732 .

- ^ «Отчет о рынке наполнителей: анализ мировой отрасли, 2024 г.» . www.ceresana.com . Проверено 14 февраля 2019 г.

- ^ «Исследование рынка: наполнители (3-е издание)» . Цересана. Январь 2014 года . Проверено 7 сентября 2015 г.

- ^ Перейти обратно: а б с Шривастава, Аншуман (15 мая 2018 г.). Введение в инженерию пластмасс . Уильям Эндрю. ISBN 9780323396196 .

- ^ Перейти обратно: а б с д и ж Гилберт, Марианна (27 сентября 2016 г.). Пластмассовые материалы Брайдсона . Уильям Эндрю. ISBN 9780323370226 .

- ^ Перейти обратно: а б с д и ж Мерфи, Джон (2001), «Модификация специфических свойств: механические свойства – наполнители» , Справочник по добавкам для пластмасс , Elsevier, стр. 19–35, doi : 10.1016/b978-185617370-4/50006-3 , ISBN 9781856173704 , получено 14 февраля 2019 г.

- ^ Компания European Plastic (5 июня 2019 г.). «О карбонате кальция в маточной смеси наполнителя» .

- ^ Краснов И. (2021). «Физико-механические свойства и морфология наполненного полипропилена низкой плотности: Сравнительное исследование карбоната кальция со сланцем и угольной золой» . Журнал виниловых и аддитивных технологий . 28 : 94–103. дои : 10.1002/vnl.21869 . S2CID 244252984 .

- ^ База сборки https://www.buildbase.co.uk/link/1/3434147_31669_t.pdf.

- ^ «Наполнители, используемые в бетоне» . www.engineeringcivil.com . 16 марта 2008 года . Проверено 3 апреля 2019 г.

- ^ «Функциональные наполнители и специальные минералы для пластмасс» . Фантомный пластик . Проверено 20 февраля 2019 г.

- ^ Перейти обратно: а б с д и ж г час я дж к Выпич, Георгий. (2016). Справочник по наполнителям (4-е издание) - 8. Влияние наполнителей на механические свойства наполненных материалов. Издательство ChemTec. Получено с https://app.knovel.com/hotlink/pdf/id:kt00CQMQQ7/handbook-fillers-4th/effect-fillers-mechanical.

- ^ Маллой, Роберт А. (07 октября 2010 г.). «Проектирование пластиковых деталей для литья под давлением». Проектирование пластиковых деталей для литья под давлением: Введение . стр. I–XIV. дои : 10.3139/9783446433748.fm . ISBN 978-3-446-40468-7 .

{{cite book}}:|journal=игнорируется ( помогите ) - ^ Стюарт, Ричард (март 2007 г.). «ANTEC™ 2007 и встреча с пластмассами @ ANTEC». Пластмассовая инженерия . 63 (3): 24–38. дои : 10.1002/j.1941-9635.2007.tb00070.x . ISSN 0091-9578 .

- ^ «АНТЕК® 2011». Пластмассовая инженерия . 67 (4): 25 апреля 2011 г. doi : 10.1002/j.1941-9635.2011.tb01931.x . ISSN 0091-9578 .

- ^ Перейти обратно: а б Персонал PDL (1997), «Вибрационная сварка» , Справочник по соединению пластмасс , Elsevier, стр. 15–27, doi : 10.1016/b978-188420717-4.50005-1 , ISBN 9781884207174 , получено 15 февраля 2019 г.