Ротационное формование

Ротационное формование ( BrE : формование ) включает в себя нагретую форму, которая заполняется шихтой или дробью материала. Затем его медленно вращают (обычно вокруг двух перпендикулярных осей), в результате чего размягченный материал рассеивается и прилипает к стенкам формы, образуя полую деталь. Чтобы обеспечить равномерную толщину всей детали, форма постоянно вращается на этапе нагрева, а затем продолжает вращаться на этапе охлаждения, чтобы избежать провисания или деформации. Этот процесс был применен к пластмассам в 1950-х годах, но в первые годы использовался мало, поскольку это был медленный процесс, ограниченный небольшим количеством пластмасс. Со временем улучшения в управлении процессом и разработки в области пластиковых порошков привели к более широкому их использованию.

Для сравнения: при ротационном литье (также известном как ротационное литье) используются самоотверждаемые или УФ-отверждаемые смолы (в отличие от термопластов) в ненагретой форме, но такие же низкие скорости вращения, как и при ротационном формовании. Этот вид ротационного литья не следует путать с центробежным литьем .

История

[ редактировать ]получил патент, В 1855 году Р. Питерс в Великобритании документально зафиксировавший первое использование вращающегося механизма, производящего «два центробежных движения под прямым углом друг к другу» посредством конической передачи и нагрева. Этот процесс ротационного формования использовался для создания артиллерийских снарядов и других полых сосудов, основной целью которых было обеспечение постоянства толщины и плотности стенок. В патенте США 1905 г. Ф. А. Воелке описал полимерный метод производства изделий с использованием парафина. Развитие привело к созданию в 1910 году процесса производства полых шоколадных пасхальных яиц, разработанного GS Baker и GW Perks. Ротационное формование получило дальнейшее развитие, когда Р. Дж. Пауэлл упомянул обычно используемое соотношение 4: 1 между главной и вспомогательной осями вращения на низких скоростях вращения. Его патент охватывал процесс формования полых предметов из парижского гипса в 1920-х годах. Эти ранние методы с использованием различных материалов привели к прогрессу в том, как сегодня используется ротационное формование пластмасс. [1] [2]

Пластмассы были введены в процесс ротационного формования в начале 1950-х годов. Одним из первых применений было изготовление кукольных голов. Оборудование было изготовлено на основе камерной печи E Blue, вдохновленной задней осью General Motors, приводившейся в движение внешним электродвигателем и нагревавшейся газовыми горелками, установленными на полу. Форма была изготовлена из электроформованной никель-меди, а пластик представлял собой жидкий поливинилхлорида (ПВХ) пластизоль . Метод охлаждения заключался в помещении формы в холодную воду. Этот процесс ротационного формования привел к созданию других пластиковых игрушек. Поскольку спрос и популярность этого процесса возросли, его стали использовать для создания других продуктов, таких как дорожные конусы, морские буи и автомобильные подлокотники. Эта популярность привела к разработке более крупного оборудования. Также была создана новая система отопления: от исходных прямых газовых форсунок до нынешней непрямой системы высокоскоростного воздуха. В Европе в 1960-е годы был разработан процесс Энгеля. Это позволило производить большие полые контейнеры в полиэтилен низкой плотности . Метод охлаждения заключался в выключении горелок и предоставлении пластику возможности затвердеть, продолжая покачиваться в форме. [3]

В 1976 году в Чикаго была основана Ассоциация ротационных формовщиков (ARM) как всемирная торговая ассоциация. Основной целью этой ассоциации является повышение осведомленности о технологии и процессе ротационного формования. [3]

В 1980-х годах для ротационного формования были введены новые пластмассы, такие как поликарбонат , полиэстер и нейлон . Это привело к новым применениям этого процесса, таким как создание топливных баков и промышленных формованных изделий. Исследования, проводимые с конца 1980-х годов в Королевском университете в Белфасте, привели к разработке более точного мониторинга и контроля процессов охлаждения на основе разработки «системы Rotolog». [3] [4]

Оборудование и инструмент

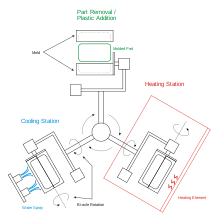

[ редактировать ]Ротационно-формовочные машины изготавливаются в широком диапазоне типоразмеров. Обычно они состоят из форм, печи, охлаждающей камеры и шпинделей форм. Шпиндели установлены на вращающейся оси, что обеспечивает равномерное покрытие пластика внутри каждой формы. [5]

Формы (или оснастка) изготавливаются из сварной листовой стали или отливаются. Метод изготовления часто зависит от размера и сложности детали; наиболее сложные детали, вероятно, изготавливаются с помощью литых инструментов. Формы обычно изготавливаются из нержавеющей стали или алюминия . Алюминиевые формы обычно намного толще аналогичных стальных форм, поскольку это более мягкий металл. Эта толщина не сильно влияет на время цикла, поскольку теплопроводность алюминия во много раз выше, чем у стали. Из-за необходимости разработки модели перед отливкой литые формы, как правило, требуют дополнительных затрат, связанных с изготовлением оснастки, тогда как готовые стальные или алюминиевые формы, особенно когда они используются для менее сложных деталей, обходятся дешевле. Однако некоторые формы содержат как алюминий, так и сталь. Это позволяет изменять толщину стенок изделия. Хотя этот процесс не такой точный, как литье под давлением , он дает дизайнеру больше возможностей. Добавление алюминия в сталь обеспечивает больше теплоемкость , заставляющая поток расплава оставаться в жидком состоянии в течение более длительного периода.

Типовая установка и оборудование для ротационного формования

[ редактировать ]Обычно все системы ротационного формования включают в себя формы, печь, охлаждающую камеру и шпиндели форм. Для изготовления детали используются формы, которые обычно изготавливаются из алюминия. Качество и отделка изделия напрямую зависят от качества используемой формы. Печь используется для нагрева детали, а также для ее вращения для придания ей желаемой формы. В охлаждающей камере деталь помещается до тех пор, пока она не остынет, а шпиндели установлены так, чтобы вращаться и обеспечивать равномерное покрытие пластика внутри каждой формы.

Ротационно-формовочные машины

[ редактировать ]Рок-н-ролльная машина

[ редактировать ]

Это специализированный станок, предназначенный в основном для изготовления длинных и узких деталей. Некоторые из них относятся к раскладывающемуся типу и имеют одну руку, но есть также машины для рок-н-ролла челночного типа с двумя руками. Каждый рычаг вращает или перекатывает форму на 360 градусов в одном направлении и в то же время наклоняет и раскачивает форму на 45 градусов выше или ниже горизонтали в другом направлении. В новых машинах для нагрева формы используется принудительный горячий воздух. Эти машины лучше всего подходят для крупных деталей с большим соотношением длины к ширине. Благодаря меньшим размерам нагревательных камер достигается экономия затрат на отопление по сравнению с двухосными машинами. [6]

Раскладушка машина

[ редактировать ]Это однорычажная ротационная формовочная машина. Рука обычно поддерживается другими руками с обоих концов. Грейферная машина нагревает и охлаждает форму в одной камере. Он занимает меньше места, чем аналогичные ротационные формовочные машины с челноком и поворотным рычагом. Его стоимость невысока по сравнению с размером изготавливаемой продукции. Он доступен в меньших масштабах для школ, интересующихся прототипированием и моделями высокого качества. К одному рычагу можно прикрепить более одной формы. [7]

Вертикальная или вертикально-вращательная машина

[ редактировать ]Зона загрузки и разгрузки находится в передней части машины между зонами нагрева и охлаждения. Эти машины различаются по размеру от малых до средних по сравнению с другими ротационными машинами. Вертикальные ротационные формовочные машины энергоэффективны благодаря компактности камер нагрева и охлаждения. Эти машины имеют те же (или аналогичные) возможности, что и многоплечие горизонтальные карусельные машины, но занимают гораздо меньше места. [8]

Челночная машина

[ редактировать ]Большинство челночных машин имеют два рычага, которые перемещают формы вперед и назад между камерой нагрева и станцией охлаждения. Рычаги независимы друг от друга и поворачивают формы по двум осям. В некоторых случаях челночная машина имеет только одну руку. Эта машина перемещает форму в линейном направлении внутрь и наружу из камер нагрева и охлаждения. Его стоимость низкая для размера производимой продукции, а занимаемая площадь сведена к минимуму по сравнению с другими типами машин. Он также доступен в меньшем масштабе для школ и прототипирования. [7]

Машина с поворотным рычагом

[ редактировать ]Машина с поворотным рычагом может иметь до четырех рычагов с двухосным перемещением. Каждая рука независима друг от друга, поскольку нет необходимости управлять всеми руками одновременно. Каждый рычаг установлен в углу духовки и поворачивается внутрь и наружу духовки. На некоторых машинах с поворотными рычагами пара рычагов установлена в одном углу, так что машина с четырьмя рычагами имеет две точки поворота. Эти машины очень полезны для компаний, которые имеют длительные циклы охлаждения или требуют много времени для извлечения деталей из формы по сравнению со временем приготовления. Гораздо проще запланировать работы по техническому обслуживанию или попытаться запустить новую форму, не прерывая производство на других ветвях машины.

Карусельная машина

[ редактировать ]

Это одна из самых распространенных двухосных машин в отрасли. Он может иметь до четырех рычагов и шести станций и поставляется в широком диапазоне размеров. Машина поставляется в двух разных моделях: фиксированной и независимой. Карусель с фиксированным рычагом состоит из трех фиксированных рычагов, которые должны двигаться вместе. Один рычаг будет находиться в камере нагрева, другой — в камере охлаждения, а третий — в зоне загрузки/перезарядки. Карусель с фиксированным рычагом работает хорошо, когда для каждого рычага используется одинаковое время цикла. Карусельная машина с независимым рычагом доступна с тремя или четырьмя рычагами, которые могут перемещаться независимо. Это позволяет создавать формы разных размеров с разным временем цикла и требуемой толщиной. [8]

Производственный процесс

[ редактировать ]Процесс ротационного формования представляет собой процесс формования пластмассы при высокой температуре и низком давлении, в котором используется тепло и двухосное вращение (т. е. угловое вращение по двум осям) для производства полых цельных деталей. [9] Критики этого процесса указывают на его длительную продолжительность цикла — обычно может происходить только один или два цикла в час, в отличие от других процессов, таких как литье под давлением, где детали можно изготовить за несколько секунд. Этот процесс имеет явные преимущества. Изготовление больших полых деталей, таких как масляные баки, методом ротационного формования намного проще, чем любым другим методом. Ротационные формы намного дешевле, чем другие типы форм. При этом процессе тратится очень мало материала, а излишки материала часто можно использовать повторно, что делает этот производственный процесс очень экономически и экологически выгодным.

Процесс ротационного формования состоит из четырех отдельных этапов:

- Загрузка отмеренного количества полимера (обычно в виде порошка) в форму.

- Нагревание формы в печи во время ее вращения до тех пор, пока весь полимер не расплавится и не прилипнет к стенкам формы. Полая деталь должна вращаться по двум или более осям, вращающимся с разной скоростью, во избежание скопления полимерного порошка. Продолжительность времени, в течение которого форма находится в печи, имеет решающее значение: слишком долго полимер будет разрушаться, снижая ударную вязкость. Если форма находится в духовке слишком мало времени, расплавление полимера может быть неполным. Зерна полимера не успеют полностью расплавиться и слиться на стенках формы, в результате чего в полимере образуются большие пузырьки. Это ухудшает механические свойства готового продукта.

- Охлаждение формы, обычно вентилятором. Эта стадия цикла может быть довольно продолжительной. Полимер необходимо охладить, чтобы он затвердел и оператор мог безопасно обращаться с ним. Обычно это занимает десятки минут. Деталь сжимается при охлаждении, выходит из формы и облегчает ее удаление. Скорость охлаждения должна поддерживаться в определенном диапазоне. Очень быстрое охлаждение (например, распыление воды) приведет к охлаждению и усадке с неконтролируемой скоростью, что приведет к деформации детали.

- Удаление детали.

Недавние улучшения

[ редактировать ]До недавнего времени этот процесс во многом зависел от метода проб и ошибок, а также от опыта оператора, который определял, когда деталь следует вынуть из печи, а когда она достаточно остыла, чтобы ее можно было вынуть из формы. За последние годы технология улучшилась, что позволяет контролировать температуру воздуха в форме и устраняет большую часть догадок в процессе.

Многие текущие исследования направлены на сокращение времени цикла, а также на улучшение качества деталей. Наиболее перспективной областью является герметизация пресс-форм. Хорошо известно, что приложение небольшого давления внутри формы в нужной точке фазы нагрева ускоряет слияние частиц полимера во время плавления, создавая деталь с меньшим количеством пузырьков за меньшее время, чем при атмосферном давлении . Это давление задерживает отделение детали от стенки формы из-за усадки на этапе охлаждения, способствуя охлаждению детали. Основным недостатком этого является опасность для оператора взрыва детали, находящейся под давлением. Это помешало широкомасштабному внедрению герметизации пресс-форм производителями ротационного формования.

Разделительные агенты для пресс-форм

[ редактировать ]Хороший антиадгезив (MRA) позволит быстро и эффективно удалить материал. Смазки для пресс-форм могут сократить время цикла, количество дефектов и потемнение готового продукта. Доступно несколько типов разделителей для пресс-форм; их можно классифицировать следующим образом:

- Защитные покрытия: покрытие из MRA необходимо наносить каждый раз, поскольку большая часть MRA отрывается от формованной детали, когда она отделяется от инструмента. Силиконы являются типичными соединениями MRA в этой категории.

- Полуперманентные покрытия: покрытие, если оно нанесено правильно, прослужит несколько раз, прежде чем его потребуется повторно нанести или подправить. Этот тип покрытия наиболее распространен в современной индустрии ротационного формования. Активный химический состав этих покрытий обычно представляет собой полисилоксан .

- Постоянные покрытия: чаще всего это разновидность покрытия из политетрафторэтилена (ПТФЭ), которое наносится на форму. Постоянные покрытия исключают необходимость применения оператором, но могут быть повреждены в результате неправильного использования.

Материалы

[ редактировать ]Более 80% всего используемого материала относится к семейству полиэтиленов: сшитый полиэтилен (PEX), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE) и повторно измельченный полиэтилен. Другими соединениями являются поливинилхлорида (ПВХ) пластизоли , нейлоны и полипропилен .

Порядок материалов, наиболее часто используемых в промышленности: [10]

Эти материалы также иногда используются (не в порядке наиболее частого использования): [10]

- Алюминий

- Акрилонитрил-бутадиен-стирол (АБС)

- Ацеталь

- Акрил

- Эпоксидная смола

- Фторуглероды

- Иономер

- Полибутилен

- Полиэстер

- Полистирол

- Полиуретан

- Силикон

- Различные продукты (особенно шоколад )

Натуральные материалы

[ редактировать ]В последнее время в процессе лепки стало возможным использовать натуральные материалы. Благодаря использованию настоящего песка и каменной крошки можно создать композит из песчаника , который на 80% состоит из натурального необработанного материала.

Ротационное формование гипса применяется для изготовления полых статуэток .

Шоколад формуют методом ротационной формовки в виде полых лакомств.

Продукты

[ редактировать ]Дизайнеры могут выбрать лучший материал для своего применения, в том числе материалы, соответствующие требованиям Управления по контролю за продуктами и лекарствами США (FDA). Могут быть включены добавки для устойчивости к атмосферным воздействиям, замедления горения или устранения статического электричества.Вставки, графика, резьба, ручки, небольшие подрезы , плоские поверхности без углов уклона или мелкие детали поверхности могут быть частью дизайна. Конструкции также могут быть многостенными, полыми или наполненными пенопластом.

Продукция, которая может быть изготовлена с использованием ротационного формования, включает резервуары для хранения, мебель, дорожные знаки и тумбы, цветочные горшки, домики для домашних животных, игрушки, мусорные баки и контейнеры для мусора, детали кукол, дорожные конусы, футбольные мячи, шлемы, каноэ, гребные лодки, убежища от торнадо, [11] корпуса каяков, подземные подвалы для хранения винограда и овощей, а также игровые горки. Этот процесс также используется для производства узкоспециализированной продукции, в том числе одобренных ООН контейнеров для перевозки ядерных расщепляющихся материалов. [12] защита кораблей от пиратства, [13] уплотнители для надувных кислородных масок [14] и легкие компоненты для аэрокосмической промышленности. [15]

|  |  |   |

Рекомендации по проектированию

[ редактировать ]Проектирование для ротационного формования

[ редактировать ]Еще одно соображение касается углов уклона. Они необходимы для извлечения детали из формы. На наружных стенах допускается уклон в 1° (при условии отсутствия шероховатой поверхности или отверстий). На внутренних стенках, например, внутри корпуса лодки, может потребоваться угол осадки 5°. [16] Это связано с усадкой и возможным короблением детали.

Еще одно соображение касается структурных опорных ребер. Хотя сплошные ребра могут быть желательны и достижимы при литье под давлением и других процессах, полое ребро является лучшим решением при ротационном формовании. [17] Сплошное ребро можно получить, вставив готовую деталь в форму, но это увеличивает стоимость.

Ротационное формование превосходно подходит для изготовления полых деталей. Однако при этом необходимо соблюдать осторожность. Когда глубина ниши больше ширины, могут возникнуть проблемы с равномерным нагревом и охлаждением. Кроме того, между параллельными стенками необходимо оставить достаточно места, чтобы поток расплава мог правильно перемещаться по форме. В противном случае может возникнуть перепонка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стены, причем оптимальной является пятикратная номинальная толщина стены. Также необходимо учитывать острые углы для параллельных стен. При углах менее 45° могут возникнуть перемычки, перемычки и пустоты. [18]

Существенные ограничения и соображения

[ редактировать ]Еще одним фактором является текучесть материалов. Для некоторых материалов, таких как нейлон , требуются большие радиусы, чем для других материалов. Важным фактором может быть жесткость отвержденного материала. При использовании хрупкого материала могут потребоваться дополнительные структурные и усиливающие меры. [19]

Толщина стенки

[ редактировать ]Одним из преимуществ ротационного формования является возможность экспериментировать, особенно с толщиной стенок. Стоимость полностью зависит от толщины стенок, причем изготовление более толстых стенок обходится дороже и требует больше времени. Хотя стена может иметь практически любую толщину, проектировщики должны помнить, что чем толще стена, тем больше потребуется материала и времени, что увеличивает затраты. В некоторых случаях пластик может разлагаться из-за длительного периода воздействия высокой температуры. Разные материалы имеют разную теплопроводность , а это значит, что им требуется разное время пребывания в камере нагрева и камере охлаждения. В идеале деталь будет протестирована на минимальную толщину, необходимую для конкретного применения. Этот минимум затем будет установлен как номинальная толщина. [20]

Для проектировщика, хотя возможна переменная толщина, требуется процесс, называемый остановкой вращения. Этот процесс ограничен тем, что только одна сторона формы может быть толще других. После того, как форма вращается и все поверхности достаточно покрыты потоком расплава, вращение прекращается, и поток расплава может скапливаться на дне полости формы. [20]

Толщина стенки также важна для радиусов углов. Большой внешний радиус предпочтительнее маленького. Большие внутренние радиусы также предпочтительнее маленьких. Это обеспечивает более равномерную подачу материала и более равномерную толщину стенок. Однако внешний угол обычно прочнее внутреннего угла. [20]

Процесс: преимущества, ограничения и требования к материалам

[ редактировать ]Преимущества

[ редактировать ]Ротационное формование предлагает конструктивные преимущества по сравнению с другими процессами формования. При правильном проектировании детали, собранные из нескольких частей, можно отлить как одну деталь, что позволяет избежать высоких затрат на изготовление. Этот процесс также имеет свои сильные стороны конструкции, такие как постоянная толщина стенок и прочные внешние углы, которые практически не подвержены напряжениям. Для дополнительной прочности в деталь можно предусмотреть ребра жесткости. Их можно не только встроить в деталь, но и добавить в форму.

Возможность добавлять уже готовые детали в форму является большим преимуществом. Металлические нити, внутренние трубы и конструкции и даже пластики разных цветов — все это можно добавить в форму перед добавлением пластиковых гранул. Однако необходимо соблюдать осторожность, чтобы гарантировать, что минимальная усадка при охлаждении не повредит деталь. Эта усадка позволяет делать небольшие подрезы и устраняет необходимость в механизмах выброса (для большинства деталей).

Ротационное формование может использоваться как реальная альтернатива выдувному формованию таких продуктов, как пластиковые бутылки и цилиндрические контейнеры. Эта замена эффективна лишь в меньших масштабах, поскольку эффективность выдувного формования зависит от больших тиражей.

Еще одно преимущество заключается в самих формах. Поскольку для них требуется меньше инструментов, их можно изготовить и запустить в производство гораздо быстрее, чем другие процессы формования. Это особенно актуально для сложных деталей, для которых может потребоваться большое количество инструментов для других процессов формования. Ротационное формование также является предпочтительным методом для небольших тиражей и срочных поставок. Формы можно быстро менять местами или использовать разные цвета, не очищая форму. При использовании других процессов для замены цветов может потребоваться очистка.

Благодаря достигнутой одинаковой толщине большие растянутые секции отсутствуют, что делает возможным создание больших тонких панелей (хотя может произойти коробление). Кроме того, происходит небольшое растекание пластика (растяжение), а скорее размещение материала внутри детали. Эти тонкие стенки также ограничивают стоимость и время производства.

Еще одним экономическим преимуществом ротационного формования является минимальное количество материала, потраченного впустую при производстве. Здесь нет литников или направляющих (как при литье под давлением), а также обрезков или обрезков (как при выдувном формовании). Материал, который выбрасывается впустую, например, в виде лома или в результате неудачных испытаний деталей, обычно может быть переработан.

Ограничения

[ редактировать ]На детали, полученные ротационным формованием, распространяются ограничения, отличные от ограничений, связанных с другими процессами пластмассы. Поскольку это процесс низкого давления, иногда конструкторы сталкиваются с труднодоступными участками формы. Качественный порошок может помочь преодолеть некоторые ситуации, но обычно дизайнерам приходится иметь в виду, что невозможно сделать острую резьбу, которую можно было бы получить с помощью литья под давлением. Некоторые изделия на основе полиэтилена можно закладывать в форму до загрузки основного материала. Это поможет избежать дыр, которые в противном случае могли бы появиться в некоторых местах. Этого также можно достичь, используя формы с подвижными секциями.

Еще одно ограничение заключается в самих формах. В отличие от других процессов, в которых перед удалением необходимо охладить только изделие, при ротационном формовании необходимо охладить всю форму. Несмотря на то, что процессы водяного охлаждения возможны, время простоя пресс-формы все равно остается большим, что увеличивает как финансовые, так и экологические затраты. Некоторые пластмассы разлагаются при длительных циклах нагревания или в процессе превращения их в порошок для плавления.

Стадии нагрева и охлаждения включают передачу тепла сначала от горячей среды к полимерному материалу, а затем от него к охлаждающей среде. В обоих случаях процесс теплопередачи происходит в нестационарном режиме; поэтому наибольший интерес при рассмотрении этих стадий вызывает его кинетика. На этапе нагрева тепло, отводимое от горячего газа, поглощается как формой, так и полимерным материалом. Установка для ротационного формования обычно имеет сравнительно небольшую толщину стенок и изготавливается из металлов с высокой теплопроводностью (алюминий, сталь). Как правило, форма передает гораздо больше тепла, чем может поглотить пластик; следовательно, температура формы должна изменяться линейно. Скорость вращения при ротационном формовании довольно низкая (от 4 до 20 об/мин). В результате на первых этапах цикла нагрева заряженный материал остается в виде слоя порошка на дне формы. Наиболее удобным способом изменения цикла является применение листов ПУ в горячекатаных формах.

Требования к материалам

[ редактировать ]В связи с характером процесса при выборе материалов необходимо учитывать следующее:

- Из-за высоких температур внутри формы пластик должен иметь высокую устойчивость к необратимым изменениям свойств, вызванным нагреванием (высокая термическая стабильность ).

- Расплавленный пластик вступит в контакт с кислородом внутри формы. Потенциально это может привести к окислению расплавленного пластика и ухудшению свойств материала. По этой причине выбранный пластик должен иметь достаточное количество молекул антиоксидантов , чтобы предотвратить такую деградацию в жидком состоянии.

- Поскольку нет давления, которое могло бы протолкнуть пластик в форму, выбранный пластик должен легко проходить через полости формы. При проектировании детали также необходимо учитывать характеристики текучести конкретного выбранного пластика.

См. также

[ редактировать ]- Центробежное литье - метод использования центробежной силы для изготовления отливок из резиновой формы.

Ссылки

[ редактировать ]- ^ Билл 1998 , с. 6.

- ^ «Обзор отрасли ротационного формования» . Рото Мир (журнал).

- ^ Jump up to: а б с Уорд, Ноэль Мэнсфилд (зима 1997 г.). «История ротационного формования» . Историческое общество пластмасс . Архивировано из оригинала 15 октября 2006 года . Проверено 3 декабря 2009 г.

- ^ «Информация о ротационном формовании» . RotationMolding.com . Проверено 23 августа 2020 г.

- ^ Тодд, Аллен и Альтинг 1994 , стр. 265–266.

- ^ Билл 1998 , с. 154.

- ^ Jump up to: а б Билл 1998 , с. 152.

- ^ Jump up to: а б Билл 1998 , с. 155.

- ^ Джон Фоглер (1984). Малая переработка пластмасс . Публикация промежуточных технологий. п. 8.

- ^ Jump up to: а б Билл 1998 , с. 18.

- ^ «Штормоубежища. Убежища от торнадо. Подземные убежища Грейнджер МКС» . www.grangeriss.com . Проверено 25 февраля 2018 г.

- ^ «Высококачественные IBC и барабаны для всех применений от Фрэнсиса Уорда» . Архивировано из оригинала 20 августа 2014 года . Проверено 19 августа 2014 г.

- ^ «Охранный вал для предотвращения несанкционированного проникновения на суда» .

- ^ http://www.rotomolding.org/About/WhatIsRotomolding/Default.aspx

- ^ http://www.saywell.co.uk/wp-content/uploads/2011/09/TF100-15C_Rotational-Molding.pdf [ только URL-адрес PDF ]

- ^ «Правильный подход к конструкциям ротационного формования | Проектирование машин» . www.machinedesign.com . Архивировано из оригинала 25 марта 2009 года.

- ^ Билл 1998 , с. 69.

- ^ Билл 1998 , стр. 75–77.

- ^ Билл 1998 , с. 71.

- ^ Jump up to: а б с Билл 1998 , с. 70.

Библиография

[ редактировать ]- Билл, Гленн (1998), ротационное формование , публикации Хансера Гарднера, ISBN 978-1-56990-260-8 . }

- Тодд, Роберт Х.; Аллен, Делл К.; Альтинг, Лео (1994), Справочное руководство по производственным процессам , Industrial Press Inc., ISBN 0-8311-3049-0 .

- Томпсон, Р. (2007), Производственные процессы для специалистов в области дизайна , Thames & Hudson.

- Ревяко, М. (2010), «Некоторые проблемы тепло- и массообмена при ротационном формовании», Журнал инженерной физики и теплофизики , 83 (5): 1089, Bibcode : 2010JEPT...83.1089R , doi : 10.1007/s10891-010 -0434-з , S2CID 119972566 .

Дальнейшее чтение

[ редактировать ]- Кроуфорд, Р., Трон, Джеймс Л., Ротационное формование пластмасс , William Andrew Inc. (2002). ISBN 1-884207-85-5

- Кроуфорд Р., Кернс М., Практическое руководство по ротационному формованию , Rapra Technology Ltd. (2003). ISBN 1-85957-387-8