Сольвеевский процесс

Процесс Сольвея или аммиачно-содовый процесс является основным промышленным процессом производства карбоната натрия (кальцинированной соды, Na 2 CO 3 ). Аммиачно-содовый процесс был разработан в его современной форме бельгийским химиком Эрнестом Сольвеем в 1860-х годах. [1] Ингредиенты для этого легко доступны и недороги: соляной раствор (из внутренних источников или с моря) и известняк (из карьеров). Мировое производство кальцинированной соды в 2005 году оценивалось в 42 миллиона тонн. [2] что составляет более шести килограммов (13 фунтов) в год на каждого жителя Земли. Химические заводы Solvay в настоящее время производят примерно три четверти этого объема, а остальная часть добывается из природных месторождений. Этот метод заменил процесс Леблана .

История

[ редактировать ]Название «кальцинированная сода» основано на основном историческом методе получения щелочи, который заключался в использовании воды для извлечения ее из золы некоторых растений. В результате лесных пожаров образовался поташ и его преобладающий ингредиент карбонат калия (K 2 CO 3 ), тогда как из золы этих особых заводов образовалась «кальцинированная сода» и ее преобладающий ингредиент карбонат натрия (Na 2 CO 3 ). Слово «сода» (от среднелатинского) первоначально относилось к определенным растениям, которые растут в растворах солей; было обнаружено, что зола этих растений дает полезную кальцинированную щелочную соду. Выращивание таких растений достигло особенно высокого уровня развития в 18 веке в Испании, где растения получили название баррилла (или « барилла » по-английски). [3] [4] [5] Из золы водорослей также получают кальцинированную соду, которая была основой огромной промышленности 18-го века в Шотландии. [6] Щелочь также добывали на дне высохших озер в Египте.

К концу 18 века этих источников было недостаточно для удовлетворения растущего спроса Европы на щелочь для мыловаренной, текстильной и стекольной промышленности. [7] В 1791 году французский врач Николя Леблан разработал метод производства кальцинированной соды с использованием соли, известняка , серной кислоты и угля . Хотя процесс Леблана стал доминировать в производстве щелочи в начале 19 века, стоимость его исходных материалов и загрязняющих побочных продуктов (включая газообразный хлористый водород ) сделали очевидным, что он далек от идеального решения. [7] [8]

Сообщалось, что в 1811 году французский физик Огюстен Жан Френель обнаружил, что бикарбонат натрия выпадает в осадок, когда углекислый газ барботируется через содержащие аммиак рассолы – что является центральной химической реакцией в процессе Сольве. Открытие не было опубликовано. Как заметил Десмонд Рейли: «История эволюции аммиачно-содового процесса представляет собой интересный пример того, как можно сделать открытие, а затем отложить его и не применять в течение значительного времени после этого». [9] Серьезное рассмотрение этой реакции как основы промышленного процесса восходит к английскому патенту, выданному в 1834 г. Г. Дьяру и Дж. Хеммингу. Было несколько попыток уменьшить эту реакцию на производственную практику, с переменным успехом.

В 1861 году бельгийский промышленный химик Эрнест Сольвей на эту проблему обратил внимание ; он, по-видимому, в значительной степени не знал об обширной предыдущей работе. [8] Его решением стала газопоглотительная башня высотой 24 метра (79 футов), в которой углекислый газ пузырился через нисходящий поток рассола. Это, вместе с эффективным восстановлением и переработкой аммиака, оказалось эффективным. К 1864 году Сольвей и его брат Альфред заручились финансовой поддержкой и построили завод в Куйе , ныне пригороде бельгийского города Шарлеруа . Новый процесс оказался более экономичным и менее загрязняющим, чем метод Леблана, и его использование распространилось. В 1874 году Сольве расширили свои мощности, открыв новый, более крупный завод в Нанси , Франция.

В том же году Людвиг Монд посетил Solvay в Бельгии и приобрел права на использование новой технологии. Он и Джон Бруннер основали фирму Brunner, Mond & Co. и построили завод Solvay в Виннингтоне , недалеко от Нортвича , Чешир , Англия. Предприятие начало работать в 1874 году. Монд сыграл важную роль в обеспечении коммерческого успеха процесса Сольвея. Между 1873 и 1880 годами он внес несколько усовершенствований, которые удалили побочные продукты, которые могли замедлить или остановить процесс.

В 1884 году братья Сольвей выдали лицензию американцам Уильяму Б. Когсуэллу и Роуленду Хазарду на производство кальцинированной соды в США и сформировали совместное предприятие ( Solvay Process Company ) для строительства и эксплуатации завода в Солвее, штат Нью-Йорк .

К 1890-м годам заводы Solvay-процесса производили большую часть мировой кальцинированной соды.

были обнаружены крупные месторождения минерала трона, В 1938 году возле реки Грин в Вайоминге из которого карбонат натрия можно извлечь дешевле, чем получить этим способом. Первоначальный завод Solvay в Нью-Йорке закрылся в 1986 году и был заменен в США заводом в Грин-Ривер. Во всем остальном мире процесс Сольвея остается основным источником кальцинированной соды.

Химия

[ редактировать ]

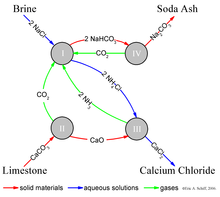

Результатом процесса Сольве является получение кальцинированной соды (преимущественно карбоната натрия (Na 2 CO 3 )) из рассола (как источника хлорида натрия (NaCl)) и из известняка (как источника карбоната кальция (CaCO 3 )). [8] Общий процесс таков:

Фактическая реализация этой глобальной, всеобщей реакции сложна. [10] [11] [12] Упрощенное описание можно дать с использованием четырех различных взаимодействующих химических реакций, показанных на рисунке. На первом этапе процесса диоксид углерода (CO 2 ) проходит через концентрированный водный раствор хлорида натрия (поваренная соль, NaCl) и аммиака (NH 3 ).

- ---(Я)

В промышленной практике реакцию проводят путем пропускания концентрированного рассола (соленой воды) через две колонны. В первом случае аммиак пузырится через рассол и поглощается им. Во втором случае через аммиачный рассол пузырится углекислый газ, а бикарбонат натрия из раствора выпадает в осадок (пищевая сода). Обратите внимание, что в щелочном растворе NaHCO 3 менее растворим в воде, чем хлорид натрия. Аммиак (NH 3 ) буферизирует раствор при основном (высоком) pH ; без аммиака побочный продукт соляная кислота сделает раствор кислым и остановит выпадение осадка. Здесь NH 3 вместе с аммиачным рассолом выступает в качестве маточного раствора .

Необходимый аммиачный «катализатор» реакции (I) регенерируется на более поздней стадии, при этом расходуется относительно мало аммиака. Диоксид углерода, необходимый для реакции (I), получают путем нагревания (« прокаливания ») известняка при 950–1100 °С и прокаливания бикарбоната натрия (см. Ниже). Карбонат кальция (CaCO 3 ) в известняке частично превращается в негашеную известь (оксид кальция (CaO)) и углекислый газ:

- ---(II)

Бикарбонат натрия (NaHCO 3 ), выпавший в осадок в реакции (I), отфильтровывают из горячего раствора хлорида аммония (NH 4 Cl), а затем раствор подвергают взаимодействию с негашеной известью (оксидом кальция (CaO)), оставшейся после нагревания. известняк на этапе (II).

- ---(III)

CaO представляет собой сильный основной раствор. Аммиак из реакции (III) возвращают обратно в исходный соляной раствор реакции (I).

Осадок бикарбоната натрия (NaHCO 3 ) в результате реакции (I) затем преобразуется в конечный продукт, карбонат натрия (промывочная сода: Na 2 CO 3 ), путем прокаливания (160–230 °C), с образованием воды и диоксида углерода в качестве побочных продуктов. :

- ---(IV)

Диоксид углерода со стадии (IV) извлекают для повторного использования на стадии (I). При правильном проектировании и эксплуатации установка Solvay может утилизировать почти весь аммиак и потребляет лишь небольшое количество дополнительного аммиака для компенсации потерь. Единственными основными ресурсами процесса Сольве являются соль, известняк и тепловая энергия , а его единственным крупным побочным продуктом является хлорид кальция , который иногда продается как дорожная соль .

После изобретения Габера и других новых процессов производства аммиака в 1910-х и 1920-х годах его цена упала, и необходимости в его утилизации стало меньше. Итак, в модифицированном процессе Сольве, разработанном китайским химиком Хоу Дебангом в 1930-х годах, первые несколько этапов такие же, как и в процессе Сольве, но CaCl 2 заменяется хлоридом аммония (NH 4 Cl). Вместо обработки оставшегося раствора известью в раствор закачивают углекислый газ и аммиак, затем добавляют хлорид натрия до тех пор, пока раствор не достигнет насыщения при 40 °С. Далее раствор охлаждают до 10°С. Хлорид аммония выпадает в осадок и удаляется фильтрованием, а раствор рециркулируется для получения дополнительного количества карбоната натрия. Процесс Хоу исключает образование хлорида кальция. Побочный продукт - хлорид аммония может быть очищен, использован в качестве удобрения и может иметь большую коммерческую ценность, чем CaCl 2 , тем самым уменьшая площадь отвалов.

Дополнительные подробности промышленного внедрения этого процесса можно найти в отчете, подготовленном для Европейской ассоциации производителей кальцинированной соды. [11]

Побочные продукты и отходы

[ редактировать ]Основным побочным продуктом процесса Сольве является хлорид кальция (CaCl 2 ) в водном растворе. Этот процесс также имеет другие отходы и побочные продукты. [11] Не весь обожженный известняк превращается в негашеную известь и углекислый газ (в реакции II); остаточный карбонат кальция и другие компоненты известняка становятся отходами. Кроме того, соляной раствор, используемый в этом процессе, обычно очищают от ионов магния и кальция, обычно с образованием карбонатов ( MgCO 3 , CaCO 3 ); в противном случае эти примеси могут привести к образованию накипи в различных реакционных сосудах и колоннах. Эти карбонаты являются дополнительными отходами.

На внутренних заводах, таких как завод в Солве, штат Нью-Йорк , побочные продукты откладываются на «отходах»; вес материала, отложенного в этих отвалах, превышал вес произведенной кальцинированной соды примерно на 50%. Эти терриконы привели к загрязнению воды, в основном кальцием и хлоридом. Свалки отходов в Солвее, штат Нью-Йорк, существенно увеличили соленость близлежащего озера Онондага , которое раньше было одним из самых загрязненных озер в США. [13] и является местом загрязнения сверхфонда . [14] По мере старения таких отвалов они начинают поддерживать растительные сообщества, которые стали предметом нескольких научных исследований. [15] [16]

В приморских местах, например, в Саураштре , Гуджарат, Индия, [17] раствор CaCl 2 может быть сброшен непосредственно в море, по-видимому, без существенного вреда для окружающей среды (хотя небольшое количество тяжелых металлов в нем может быть проблемой), основная проблема заключается в том, что место сброса находится на территории Морского национального парка залива Кач, который обслуживает как среда обитания коралловых рифов, водорослей и водорослей. В Осборне, Южная Австралия , [18] в настоящее время используется пруд-отстойник для удаления 99% CaCl 2 , поскольку прежний сброс заиливал судоходный канал. В Розиньяно-Сольвей в Тоскане, Италия, известняковые отходы, производимые фабрикой Solvay, изменили ландшафт, создав «Spiagge Bianche» («Белые пляжи»). В отчете, опубликованном в 1999 году Программой Организации Объединенных Наций по окружающей среде (ЮНЕП), Спиадж Бьянке был включен в число приоритетных горячих точек загрязнения в прибрежных районах Средиземного моря. [19]

Связывание углерода и процесс Сольвея

[ редактировать ]Вариации процесса Сольве были предложены для связывания углерода . Одна из идей состоит в том, чтобы реагировать с углекислым газом, образующимся, возможно, при сжигании угля, с образованием твердых карбонатов (таких как бикарбонат натрия), которые можно было бы постоянно хранить, избегая таким образом выбросов углекислого газа в атмосферу. [20] [21] Процесс Сольвея можно модифицировать, чтобы получить общую реакцию:

- 2 NaCl + CaCO 3 + CO

2 + Ч

2O + → 2NaHCO 3 CaCl 2

Были предложены варианты процесса Сольвея для преобразования выбросов углекислого газа в карбонаты натрия, но связывание углерода карбонатами кальция или магния кажется более многообещающим. [ сомнительно – обсудить ] Однако количество углекислого газа, выбрасываемого человечеством, по сравнению с количеством, которое можно использовать для связывания углерода кальцием или магнием, очень невелико. [ почему? ] Более того, вариация процесса Сольве, скорее всего, добавит дополнительный энергозатратный этап, который увеличит выбросы углекислого газа, если не углеродно-нейтральные источники энергии, такие как гидроэнергетика , ядерная энергия , ветра или энергия будут использоваться солнца.

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Ло, Джонатан ЛоуДжонатан; Ренни, Ричард (19 марта 2020 г.), Ло, Джонатан; Ренни, Ричард (ред.), «Процесс Сольвея» , Химический словарь , Oxford University Press, doi : 10.1093/acref/9780198841227.001.0001 , ISBN 978-0-19-884122-7 , получено 8 октября 2020 г.

- ^ Костик, Деннис (2006). «Акшированная сода» , глава Ежегодника минералов 2005 года, Геологическая служба США. См. Таблицу I.

- ^ Барилла, используемая для производства кальцинированной соды, относится к любому из нескольких кустистых растений, которые хорошо приспособлены к росту на солончаках и распространены в Испании и Италии. Зола этих растений может содержать до 30% карбоната натрия. Основными видами для производства кальцинированной соды были « солянки » Salsola soda или Salsola kali , но можно было использовать и несколько других видов.

- ^ Перес, Хоакин Фернандес (1998). «От барриллы до фабрики Solvay в Торрелавеге: производство солянки в Испании», Antilia: Испанский журнал истории естественных наук и технологий, Vol. IV, ст. 1. ISSN 1136-2049. Архивировано WebCite по этому исходному URL 1 марта 2008 г.

- ^ Грив, М. (1931). Современный травяной сбор, ISBN 0-486-22798-7 и 0486227995. См. раздел о стекляннице . Проверено 21 октября 2005 г.

- ^ Хотерсолл, Сьюзен (2012). «Шотландская индустрия водорослей и ее археология» (PDF) . Исторический Аргайл : 32–36.

- ^ Перейти обратно: а б Кифер, Дэвид М. «Все дело в щелочи» . Сегодняшний химик за работой . 11 (1): 45–6. Архивировано из оригинала 7 ноября 2002 года.

{{cite journal}}: CS1 maint: непригодный URL-адрес ( ссылка ) Онлайн-версия заархивирована на WebCite по этому исходному URL-адресу 12 марта 2008 г. - ^ Перейти обратно: а б с Кифер, Дэвид М. (февраль 2002 г.). «Сода кальцинированная, Solvay Style» . Сегодняшний химик за работой . 11 (2): 87–88, 90. Архивировано из оригинала 20 января 2003 г.

{{cite journal}}: CS1 maint: непригодный URL-адрес ( ссылка ) Онлайн-версия заархивирована на WebCite по этому исходному URL-адресу 12 марта 2008 г. - ^ Рейли, Десмонд (декабрь 1951 г.). «Соли, кислоты и щелочи в XIX веке. Сравнение достижений во Франции, Англии и Германии». Исида . 42 (4): 287–296. дои : 10.1086/349348 . JSTOR 226807 . ПМИД 14888349 . S2CID 8272431 .

- ^ Спейт, Джеймс (2001). Справочник по химическим процессам и проектированию . МакГроу Хилл. ISBN 978-0-07-137433-0 .

- ^ Перейти обратно: а б с «Справочный документ по передовым технологиям процесса (BREF) для кальцинированной соды», отчет, подготовленный Европейской ассоциацией производителей кальцинированной соды . Архивировано 3 октября 2006 г. в Wayback Machine , март 2004 г. Архивировано на WebCite по этому исходному URL. Архивировано 7 апреля 2008 г. в Wayback Machine 1 марта 2008 г.

- ^ Мур, Джон Т. Эдд (2005). Химия стала проще . Бродвейские книги. стр. 190 . ISBN 978-0-7679-1702-5 .

- ^ Партнерство озера Онондага . Проверено 14 октября 2006 г.

- ^ Агентство по охране окружающей среды США, идентификатор суперфонда NYD986913580 . Архивировано 17 мая 2011 г. в Wayback Machine . Проверено 14 октября 2006 г.

- ^ Кон, EVJ; Ростанский А.; Токарска-Гузик, Б.; Труман, IC; Возняк, Г. (2001). «Флора и растительность старой вершины Сольвеевского процесса в Явожно (Верхняя Силезия, Польша)» . Акта Соц. Бот. Пол . 70 (1): 47–60. дои : 10.5586/asbp.2001.008 . hdl : 20.500.12128/13191 .

- ^ Мичаленко, Эдвард М. (1991). «Педогенез и сукцессия микросообществ беспозвоночных в незрелых почвах, происходящих из хлор-щелочных отходов», докторская диссертация, Колледж экологических наук и лесного хозяйства Государственного университета Нью-Йорка .

- ^ «Технологии в индийской промышленности по производству кальцинированной соды» , Отчет о состоянии технологий № 148 (октябрь 1995 г.), Департамент научных и промышленных исследований , Министерство науки и технологий, Индия. Архивировано WebCite по этому исходному URL 1 марта 2008 г.

- ^ Penrice Soda Holdings Limited . Проверено 14 октября 2006 г.

- ^ ЮНЕП. Координационная группа Средиземноморского плана действий. Скоординированная программа мониторинга и исследований загрязнения Средиземноморья, ВОЗ (1999). «Определение приоритетных горячих точек загрязнения и чувствительных районов в Средиземноморье» (PDF) . Серия технических отчетов MAP (124) . Проверено 11 сентября 2020 г.

- ^ Хейген, WJJ и Команс, RNJ (февраль 2003 г.). «Связывание углекислого газа путем минеральной карбонизации: обзор литературы», отчет ECN C-03-016, Центр энергетических исследований Нидерландов . Проверено 14 октября 2006 г.

- ^ Лакнер, Клаус С. (2002). «Карбонатная химия для связывания ископаемого углерода». Ежегодный обзор энергетики и окружающей среды . 27 (1): 193–232. doi : 10.1146/annurev.energy.27.122001.083433 .

Дальнейшее чтение

[ редактировать ]- Моффат, Вики; Уолмсли, MRW (2006). «Понимание кинетики обжига извести для снижения затрат на энергию» . Техническая ассоциация целлюлозно-бумажной промышленности Южной Африки. Минимальная энергия, необходимая для обжига известняка, составляет около 3,16 гигаджоулей (3,00 миллиона британских тепловых единиц) на тонну.