Технология намотки катушек

Эта статья нуждается в дополнительных цитатах для проверки . ( июль 2016 г. ) |

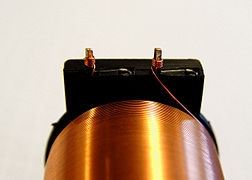

В электротехнике – катушечная обмотка это изготовление электромагнитных катушек . Катушки используются в качестве компонентов цепей, для создания магнитного поля двигателей, трансформаторов и генераторов, а также при производстве громкоговорителей и микрофонов . Форма и размеры обмотки предназначены для достижения конкретной цели. Такие параметры, как индуктивность , добротность , прочность изоляции и сила желаемого магнитного поля, сильно влияют на конструкцию обмоток катушки. Обмотку катушки можно разделить на несколько групп в зависимости от типа и геометрии намотанной катушки. Массовое производство электромагнитных катушек основано на автоматизированном оборудовании.

Терминология, связанная с электрическими машинами

[ редактировать ]Эта статья посвящена технологии намотки катушек, и большая часть статьи посвящена электрическим машинам. В этом разделе приведены определения терминов, используемых далее в статье.

Ротор и статор

[ редактировать ]

Электродвигатель или генератор состоит из цилиндрической вращающейся части, называемой ротором , и неподвижной части, называемой статором . Для максимальной эффективности зазор между ротором и статором делается как можно меньшим, обычно 1–2 мм.

Для большинства генераторов переменного тока статор действует как якорь , а ротор — как магнит поля.

Ламинирование

[ редактировать ]Ротор и статор собраны из стопки пластин, отштампованных из листов электротехнической стали , обычно толщиной 1 мм. Пластины предназначены для минимизации вихревых токов , которые в противном случае привели бы к потере энергии и выделению тепла.

Прорези и зубья

[ редактировать ]Обмотки состоят из изолированных проводников, которые проходят через пазы, вырезанные по оси статора. Пространства между пазами называются зубцами . Форма пазов и зубьев зависит от конструкции электрической машины. Прорези могут быть прямоугольными, коническими, круглыми и т. д.

Более широкая часть на конце зуба называется башмаком зуба .

Некоторые авторы используют термин «паз» для обозначения того же, что и прорезь. В этой статье термин «паз» относится к углублениям между параллельными проводниками в слое обмотки.

поляки

[ редактировать ]«Полюс » означает магнитный полюс, а полюса всегда бывают парами, обычно называемыми «Север» и «Юг». Столбы могут быть физическими объектами в фиксированных местах или столбами могут быть виртуальные объекты, движущиеся во время работы машины. Полюс может представлять собой цельный кусок магнитного материала или полюс может быть распределен по нескольким зубьям.

Электрические степени

[ редактировать ]Ротор совершает полный оборот на 360 градусов. Это составляет 180 градусов для прохождения каждого полюса двухполюсной машины. Ток в проводниках также проходит полный цикл на 360 градусов.

В четырехполюсной машине угол поворота каждого полюса составляет всего 90 градусов. В течение 90 градусов ток в проводнике проходит полупериод или 180 градусов. Поскольку полюсов четыре, а 4×180 = 720, проводники совершают два полных цикла за каждый полный оборот ротора.

Чтобы различать механическое движение ротора и электрическую активность в проводниках, используются термины «механическая степень» и «электрическая степень».

- механические градусы указывают на величину поворота ротора вокруг своего вала.

- электрические градусы указывают на величину изменения токов в проводниках.

В общем, электрические градусы равны механическим градусам, умноженным на 1/2 числа полюсов.

Независимо от количества полюсов, каждый полюс всегда охватывает ровно 180 электрических градусов, и это называется шагом полюса .

Электрические степени и механические степени связаны следующим образом:

где P — количество полюсов. [1]

Принципы

[ редактировать ]Эффективные катушки сводят к минимуму материалы и объем, необходимые для данной цели. Отношение площади электрических проводников к предусмотренному пространству обмотки называется «коэффициентом заполнения». Поскольку в круглых проводах всегда будет некоторый зазор, а провода также имеют некоторое пространство, необходимое для изоляции между витками и между слоями, коэффициент заполнения всегда меньше единицы. Для достижения более высоких коэффициентов заполнения можно использовать прямоугольную или плоскую проволоку.

Коэффициент заполнения можно рассчитать по формуле:

- - Калибр проводов, включая лаковую изоляцию.

- - Количество обмоток

- - Поперечное сечение корпуса катушки

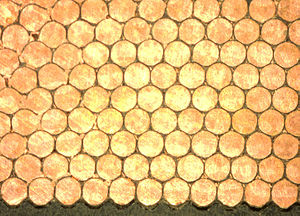

Плотная упаковка проводов уменьшает воздушное пространство и, как говорят, имеет высокий коэффициент заполнения. Это повышает КПД электрического устройства и улучшает теплопроводность обмотки. Для лучшей упаковки круглых проводов на многослойной обмотке провода верхнего слоя располагаются в пазах нижнего слоя не менее чем на 300 градусов окружности катушки. Провода занимают плотный пакет, который называется «ортоциклической обмоткой». Противоположностью этому будет случайная структура проводов внутри намоточного пространства, которая называется «дикой обмоткой».

Дикая обмотка

[ редактировать ]Также известная как беспорядочная обмотка , с помощью этого типа структуры обмотки можно достичь только низкого коэффициента заполнения. Случайное расположение проводов приводит к более широкому распределению результирующей длины провода на корпусе катушки и, следовательно, к более широкому диапазону сопротивлений электрической катушки. Несмотря на свои недостатки, он распространен в массовом производстве. Он характеризуется низкими требованиями к оборудованию и оператору и может наматываться с очень высокой скоростью. Дикие обмотки чаще всего применяются в катушках контакторов и реле , небольших трансформаторах, катушках зажигания , небольших электродвигателях и, как правило, в устройствах с относительно небольшими сечениями проводов (до 0,05 мм). Достигнутые коэффициенты заполнения при использовании круглых проводов составляют от 73% до 80% и ниже по сравнению с ортоциклическими обмотками - 90%.

Высоту намотки можно оценить по формуле:

- - Калибр проводов, включая изоляцию.

- - Количество обмоток

- - Ширина намотки

Спиральная обмотка

[ редактировать ]

Проволоки расположены спирально в каждом слое. Благодаря изменению направления движения от слоя к слою между правым и левым, проволоки пересекаются и располагаются в зазоре нижнего слоя. Проволочная направляющая нижнего слоя отсутствует. Если количество слоев превышает определенный предел, структурированность не может быть сохранена и создается дикая намотка. Предотвратить это можно применением отдельного слоя изоляции, который необходим в любом случае, когда разность напряжений между слоями превышает напряжение пробоя изоляции провода.

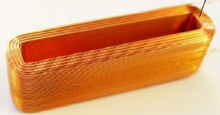

Ортоциклическая обмотка

[ редактировать ]

Такой тип структуры намотки создает оптимальный коэффициент заполнения (90,7%) для круглых проводов. Обмотки верхнего слоя необходимо поместить в пазы, предусмотренные нижним слоем.

Наилучшее использование объема достигается, когда обмотка расположена параллельно фланцу катушки на большей части ее окружности. Когда обмотка размещена вокруг корпуса катушки, она встретится с предыдущим расположенным проводом и должна сделать шаг, соответствующий размеру сечения провода. Это движение называется извилистым шагом. Этап намотки может занимать площадь до 60 градусов окружности катушки для бобин с круглыми катушками и занимает одну сторону бобин с прямоугольными катушками. Площадь ступени намотки зависит от сечения проволоки и геометрии бобины катушки.

Если этап намотки не может быть выполнен должным образом, то способность проволоки к самонаведению теряется и возникает неравномерная намотка. В целом, первый входящий провод во многом определяет расположение и качество этапа намотки. Следует понимать, что провод должен входить в пространство намотки под по возможности плоским углом. Таким образом можно избежать ненужного изгиба провода и свести к минимуму необходимое пространство для второго этапа намотки. Для катушек с ортоциклической намоткой участки ступеней намотки всегда расположены в зоне входа провода в пространство намотки и продолжаются по спирали против направления намотки. Как следствие, большая ширина намотки катушки приводит к большей площади шага намотки по окружности катушки. Созданное смещение приводит к другому положению шага слоя, от первого ко второму слою, по сравнению с входом провода. Такое поведение повторяется с каждым слоем, что приводит к спиралевидному сечению на боковой стороне обмотки.За счет того, что провода пересекаются внутри сечения кроссовера, высота намотки увеличивается. В результате ортоциклические намотанные катушки с круглым заземлением никогда не бывают круглыми в поперечном сечении, а радиальное перемещение обмотки и ступенька слоев создают форму горба. Опыт показал, что в зависимости от ширины намотки, диаметра катушки и провода поперечное сечение примерно на 5–10 процентов превышает высоту обычной намотки.

Расположение и размер кроссоверной секции

[ редактировать ]В связи с тем, что обмотка должна располагаться преимущественно параллельно фланцу обмотки, соблюдая условие ортогональности, необходимо подогнать ширину намотки под количество витков на один слой обмотки. В частности, для площадей поперечного сечения катушки некруглой формы желательно расположить область пересечения на малой стороне корпуса катушки, также называемой головкой обмотки. Это связано с тем, что катушки некруглой формы монтируются на корпусе из листового металла или по кругу. Катушки должны быть достаточно маленькими, чтобы избежать контакта с соседней катушкой или пакетом листового металла. Для ортоциклических круглых катушек можно определить три геометрии намотки:

а) Равное количество витков на слой

б) Неодинаковое количество витков на слой, начиная с укороченного слоя.

в) Неодинаковое количество витков на слой, начиная с более длинного слоя.

Выбор используемой структуры обмотки в основном зависит от конструкции катушки или корпуса катушки. Помимо прочего, необходимо учитывать доступное пространство для ширины и высоты намотки. Более того, можно влиять на расположение и окончание последней намотки, выбрав продуманную схему намотки. Высота намотки ортоциклической катушки определяется следующим уравнением:

- -Высота намотки

- - Количество слоев

- - макс. калибр проволоки над лаком (CuL)

Так как ортоциклически намотанная катушка с окружностью слоев намотки не менее 300° имеет наиболее плотный круговой пакет сечений проводов. Этот метод намотки обеспечивает самый высокий коэффициент заполнения и является лучшим способом заполнить имеющееся поперечное сечение обмотки круглыми проводами. Квадратные катушки рассматриваются как ортоциклически намотанные, когда намотка и скачок слоев происходят только на одной из сторон сечения обмотки. Теоретически будет достигнут геометрический коэффициент заполнения 0,91. Однако на практике это значение не может быть достигнуто, поскольку существует область перескока обмотки и слоя и не учитывается изоляция провода.

коэффициент заполнения = = =

- = 0,907

В целом можно констатировать, что требования, которые необходимо выполнять к ортоциклическим обмоткам, очень высоки. Сумма всех допусков должна поддерживаться на очень низком уровне. Следовательно, к индикаторным ценностям можно отнести следующие ценности:а) Допуск ширины намоточного пространства

- - допуск намоточного пространства

- - макс. калибр проволоки, включая лаковое покрытие (CuL)

б) Допуск проволокиМакс. Допуск диаметра проволоки не должен превышать

- - калибр – допуск проволоки

- - количество витков на слой

- - номинальное сечение проволоки, включая лаковое покрытие (CuL)

Это соответствует примерно половине допуска проволоки согласно спецификации немецкого стандарта DIN46435.

Изготовление ортоциклических обмоток

[ редактировать ]Даже если бы требования к низким допускам на проволоку и пространство для намотки пришлось соблюдать с соответственно большими техническими усилиями, все равно оставалась бы проблема, заключающаяся в том, что направление проволоки со стороны машины должно соответствовать ранее описанной конструкции намотки даже при высокой намотке. скорости. На практике это вряд ли возможно при высоких скоростях намотки, поскольку, например, при 18 000 витков в минуту направляющая для проволоки толщиной 0,3 мм должна будет выполнять шаг намотки всего за 0,7 мс. Проблема усугубляется тем, что на практике идеальный провод никогда не бывает абсолютно прямым. Эти неровности и изгибы, возникающие в результате намотки проволоки на подающие рулоны, приводят к тому, что проволоки никогда не располагаются полностью близко друг к другу в соответствии с их фактическим диаметром, а находятся на расстоянии в соответствии с их неровностями.

На образование зазора во время намотки проволоки дополнительно влияет качество поверхности ее покрытия, например, поведение при скольжении, а также поведение при расширении или жесткость меди. Удлинение проволоки может составлять от 6% до 3% в зависимости от диаметра проволоки и поставщика. Практика показала, что ортоциклическая обмотка может быть изготовлена приемлемым способом только при выборе вначале очень большой степени удлинения провода (растяжение приводит к прямому или ровному проводу). Поэтому по причинам, описанным выше, практически невозможно, чтобы направляющая проволоки определяла точный градиент в зависимости от диаметра проволоки.

Эти непредсказуемые обстоятельства можно предотвратить или противодействовать им в начале намотки, заставляя провод, то есть каждую отдельную обмотку первого слоя на внутреннем диаметре катушки, в заранее определенное положение. Проволока помещается в заранее подготовленную канавку корпуса катушки, и направляющая для проволоки не обязательно должна следовать ей точно, а лишь приблизительно. Поскольку проволока всегда теряет в площади поперечного сечения из-за используемой волочения проволоки и необходимых прогибов (механических напряжений при растягивающей нагрузке) при намотке, расстояние между канавками рассчитано только на макс. возможный диаметр проволоки. Таким образом можно избежать влияния изгибов и допусков проволоки и тела катушки, а также изменения качества поверхности. К деформациям, которые остаются на обмотке катушки, особенно могут привести изгибы проволоки, которые возникают из-за отклонений проволоки, вызванных, например, шкивами, проушинами для проволоки или даже самим направляющим соплом внутри механизма подачи проволоки намоточной машины. Нанесение канавок на основу обмотки обеспечивает точное положение проволоки в процессе намотки. Такое поведение особенно полезно для процессов намотки, где пластическая деформация проволоки неизбежна непосредственно перед укладкой проволоки на основу обмотки. Такое поведение особенно можно наблюдать в технологии намотки игл. По физическим причинам проволока неизбежно выходит из направляющего сопла под углом прибл. 90°. Поэтому внутри провода остаются механические напряжения, которые видны в виде изогнутой обмотки на основании обмотки. В результате следующие обмотки или также следующие слои могут измениться в желаемом положении.

Начиная со второго слоя перемещение облегчается, поскольку проволока проводится через промежутки предыдущего слоя. В случае отклонений, которые не являются слишком чрезмерными с точки зрения процесса, проволока ведет сама по себе и с постоянным количеством витков на слой. Для движения направления проволоки это означает, что чем меньше расстояние от сопла направления проволоки до катушки, тем точнее должно быть отслеживание. В определенных обстоятельствах это можно полностью выполнить без перемещающего движения, если расстояние от сопла до катушки настолько велико, что составляющая силы, противодействующая направляющему поведению самой проволоки, больше не оказывает влияния. Таким образом, благодаря самонаправляющему поведению проволоки возможно, что даже во время ортоциклической намотки направляющая проволоки может двигаться непрерывно, и нет необходимости следовать за ней постепенно.

Конструкция ортоциклической обмотки

[ редактировать ]Проектирование или интерпретация необходимого пространства ортоциклической обмотки обычно реализуется с помощью итеративного подхода. Сначала за основу расчета берутся заданные параметры необходимого количества обмоток, требуемого сечения провода и максимального пространства, доступного для изолированной катушки.

Пример расчета

[ редактировать ]Необходимо рассчитать ортоциклическую конструкцию намотки для круглой катушки с количеством витков 150, диаметром проволоки 0,3 мм и максимальной шириной намотки 9 мм. Диаметр намотки у основания намотки составляет 8 мм.

Данный:

Проволока Ø Cu 0,3 мм → CU1L=0,334 мм (По таблице)

Ширина катушки: должна быть 9 мм // 150 витков, внутренний диаметр катушки 8 мм.

а) Расчет ширины намоткиНа первой итерации предполагается или берется за основу обмотка с одинаковым количеством витков на слой.

9/0,334 → 26,9 витков/слой → выбрано 26 витков на слой

б) Расчет количества слоев

Количество слоев = 150/26 = 5,76 → 6 слоев

в) Расчет высоты намотки

г) Расчет высоты намотки по площади поперечного сечения слоя

д) Расчет наружного диаметра катушки

е) Расчет наружных размеров катушки по площади поперечного сечения

Краткое изложение результатов: Расчет показал, что пространство, необходимое для чисто ортоциклической обмотки эмалированным проводом, занимает прямоугольную площадь размером 1,86 х 8,85 мм. Если принять во внимание, что это круглая катушка с внутренним диаметром 8 мм, то внешний диаметр составит 11,72 мм. Ограничители намоточного пространства (фланцы корпуса катушки) опоры обмотки должны иметь диаметр не менее D min =11,72 мм с учетом площади скачка слоев.

Расчет коэффициента заполнения

[ редактировать ]Коэффициент заполнения измеряет соотношение между объемом пакета обмотки и объемом, необходимым для размещения пакета обмотки. Для этого необходимо принять во внимание необходимое пространство для диаметра вращения катушки в «переходном сечении».

а) Расчет механического коэффициента заполнения

Воображаемое пространство размерами 8,85 х 1,86 мм содержит площадь 16,461 мм. 2 . Сумма всех промежутков изолированных витков равна

A = Количество промежутков между изолированными проводамиD L = калибр проволоки над лакомn= количество витков

б) Расчет коэффициента электрического заполнения

Воображаемое пространство размерами 8,85 х 1,86 мм содержит площадь 16,461 мм. 2 . Сумма всех промежутков неизолированных витков равна

A= Количество промежутков неизолированных проводов

D Cu = калибр проволоки из чистой меди

n= количество витков

Процессы намотки

[ редактировать ]Линейная обмотка

[ редактировать ]При методе линейной намотки намотку производят путем наматывания провода на вращающийся корпус катушки, компонент или устройство для переноски катушки или устройство формирования катушки. Проволока вытягивается из рулона, содержащего 400 кг эмалированной медной проволоки. Проволока подается через направляющую трубку. Перед началом самого процесса намотки провод крепят к стойке или зажимному устройству корпуса катушки или намоточного устройства.

За счет линейного укладочного движения направляющей трубки наматываемый компонент поворачивается таким образом, что проволока распределяется по всему намоточному пространству корпуса катушки. Вращательное движение, а также движение укладки достигаются с помощью двигателей, управляемых компьютером. По отношению к одному обороту оси вращения и в зависимости от диаметра проволоки соответственно перемещается ось перемещения направляющей трубки (шаг перемещения).

При этом можно достичь скорости вращения до 30 000 оборотов в минуту, особенно при обработке тонкой проволоки. В зависимости от диаметра намотки в процессе намотки достигается скорость проволоки до 30 м/с. Наматываемые детали устанавливаются на намоточные устройства. Намоточные устройства соединены с приводными шпинделями, которые создают вращательное движение. Поскольку подведение проволоки в зону намотки должно производиться как можно более равномерно, ось вращения и ось перемещения в процессе намотки работают синхронно.

Чтобы иметь возможность контролировать положение сопла, направляющего проволоку, относительно наматываемого компонента, даже при различной геометрии компонента, для метода с соплом, направляющим проволоку, обычно используются три оси ЧПУ.

Это позволяет заделывать клеммы корпуса катушки (штыри также предназначены для создания контактов посредством пайки или сварки): позволяя трем осям двигаться таким образом, что происходит спиральное движение направляющего сопла проволоки вокруг первоначального штыря обмотки, это можно зафиксировать начальный или конечный провод катушки с помощью концевой заделки. Чтобы проволока при смене изделия оставалась натянутой, ее фиксируют на фиксирующем штифте машины.

Этот стопорный штырь для провода может быть либо зажимом, либо копией штифта, который наматывается на катушку аналогично процессу заделки. Перед началом обмотки и после заделки стойки пускового провода провод, идущий к парковочному штифту, необходимо перерезать. Это происходит в зависимости от толщины проволоки путем разрыва или разрезания.

Эмалированные медные провода диаметром до ок. 0,3 мм можно оторвать обычным отрывным стержнем, проходящим вблизи штыря катушки или самого направляющего сопла для проволоки. Точка разделения должна находиться очень близко к штырю катушки, чтобы не препятствовать последующему процессу контакта (пайке, сварке и т. д.).

Поскольку все движения во время намотки направляются через оси ЧПУ, можно получить нестандартные намотки, ортоциклические намотки или другую геометрию намотки (например, перекрестные катушки). Управление направлением проволоки часто можно переключать между непрерывным и постепенным движением.

Благодаря разделению между направлением проволоки и вращением наматываемого компонента конфигурация изделия и направления проволоки может быть дублирована в технологии линейной намотки. Таким образом, можно, например, наматывать на 20 шпинделей одновременно. Это делает метод линейной намотки очень эффективным процессом, поскольку время цикла изготовления детали зависит от отношения времени цикла процесса намотки к количеству используемых шпинделей. Технология линейной намотки часто эффективно применяется там, где необходимо наматывать катушки малой массы.

- Линейная обмотка

- Клеммная стойка для катушки

- Стойка стояночная для проволоки для намоточного станка

- Линейная намоточная машина от компании Fa. Ауманн ГмбХ

Намотка флаера

[ редактировать ]

При методе намотки рогульки намотку производят путем подачи проволоки через рулон или через сопло, прикрепленное к рогульке, вращающейся на определенном расстоянии от катушки. Проволока подается через вал рогульки. Для намотки наматываемого компонента его необходимо зафиксировать внутри области намотки флаера. Необходимо, чтобы провод был закреплен снаружи флайера в любой момент процедуры намотки. Фиксация проволоки обычно возможна с помощью метода последовательной намотки (часто используется на поворотных индексно-поворотных столах): по окружности стола расположены зажимы для проволоки или изгибы проволоки, которые позволяют протягивать и вместе с этим фиксировать проволоку. Это позволит очень быстро производить замену компонентов, поскольку не требуется отдельно укладывать проволоку в зажим для проволоки на машине.

Поскольку последняя направляемая точка проволоки расположена на сопле или ролике рогульки, которая движется по фиксированной круговой траектории, которую можно смещать только в направлении укладки, точная укладка вблизи поверхности катушки невозможна. В результате нелегко четко проложить или даже закрепить начальный и конечный провода на наматываемом компоненте. Но, безусловно, возможно производство ортоциклических катушек методом флаерной намотки. Здесь преимуществом является самонаправленное поведение проволоки на поверхности катушки.

Поскольку наматываемый компонент должен находиться только в положении намотки и в противном случае ему не нужно совершать никаких движений в процессе намотки, можно изготавливать также очень объемные и массивные изделия. Одним из примеров являются роторы электродвигателей (технология обмотки ротора, особая форма метода последовательной намотки): во время замены компонентов провод удерживается зажимом, прикрепленным к машине. Поскольку роторы часто состоят из тяжелых, перфорированных металлических листов, технология намотки флаеров имеет в этом отношении особое преимущество. Поскольку при использовании роторной технологии намотки рогульку нельзя направлять напрямую, проволока направляется через полированные направляющие блоки в соответствующий паз или паз. Специальные кабельные муфты обеспечивают правильное положение проводов на клеммах коммутаторов.

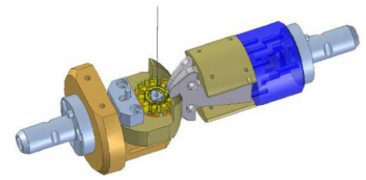

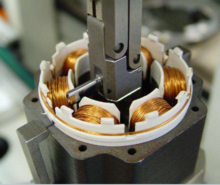

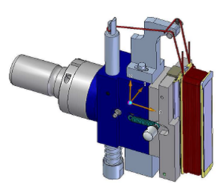

Игольная обмотка

[ редактировать ]

Для эффективной намотки узких пазов многополюсных трехфазных двигателей с электронной коммутацией зубья покрываются изоляцией и наматываются напрямую методом игольной намотки. Игла с соплом, расположенным под прямым углом к направлению движения, совершает подъемное движение, проходя пакеты статора через щелевой канал между двумя соседними зубьями двигателя и опуская проволоку в нужном месте. Затем статор поворачивается в точке реверса на головке обмотки на один шаг зуба, чтобы предыдущий процесс мог повториться в обратном порядке. С помощью этой технологии намотки можно реализовать определенную структуру слоев.

Недостатком является то, что между двумя соседними зубьями должен быть зазор размером не менее диаметра сопла. Диаметр сопла примерно в три раза превышает диаметр обмоточного провода. Таким образом, пространство между двумя соседними зубами не может быть заполнено полностью.

Преимущество состоит в том, что опора иглы, на которой находится направляющее сопло для проволоки, обычно соединена с системой координат ЧПУ. Это позволяет перемещать сопло через пространство в сторону статора. Таким образом, помимо обычного подъемного движения и вращения статора можно также выполнять движение укладки. Однако целенаправленное размещение проволоки возможно только в ограниченном объеме, поскольку проволока вытягивается под углом 90° от направляющего сопла, что приводит к неопределенному выпучиванию.

Перенаправление проволоки на 90° при выходе из полой иглы сильно нагружает проволоку и затрудняет разумную намотку медных проводов диаметром более 1 мм. Поэтому для этих задач намотки ортоциклическая намотка с помощью игольчатого устройства возможна лишь частично.

Поскольку насадку для направления проволоки можно свободно перемещать по помещению, насадка может заделывать провод в точках контакта, если она оснащена дополнительным поворотным устройством. Как и в случае традиционной технологии линейной намотки, контактный штифт или крючковый контакт могут быть оконцеваны для электрического соединения и для соединения отдельных полюсов в соединение звездой или треугольником.

Требуется точная синхронизация вращательного движения с ходовым движением, чтобы игла не касалась канала прорези при движении вверх и вниз. Влияющими переменными на максимальную скорость обмотки являются ход иглы, угол поворота статора (количество полюсов), диаметр провода и ширина пазового канала, а также угол спирали статоров с угловыми прорезями. Масса направляющей проволоки и опоры иглы испытывают сильное ускорение. Это может привести к нежелательным вибрациям, влияющим на качество намотки. Подъемное движение обычно создается шариковыми винтами. Во время этого движения сервоприводы должны постоянно реверсировать, чтобы изменить направление движения иглы.

Другой способ инициирования рабочего хода заключается в использовании кривошипного диска, который также может иметь регулировку хода и который использует преимущество синусоидальной схемы движения без необходимости использования приводного двигателя для реверса. Достигается частота ходов (обмоток) до 2500 в минуту.

С помощью технологии игольной намотки можно изготовить на машине готовый узел, такой как катушки статора или соединение и контакт. Помимо не полностью используемого пространства между полюсами, в отличие от традиционной техники втягивания можно наматывать также катушки двигателя с хорошим коэффициентом заполнения на небольшую высоту стопки листов статора (высоту головки намотки).

Технология намотки тороидального сердечника

[ редактировать ]

При использовании технологии намотки тороидального сердечника электрическая катушка или обмотка создается путем намотки электрического проводника (например, медного провода) через круглое кольцо и равномерного распределения его по окружности ( тороидальные индукторы и трансформаторы , тороидальные дроссели).

Перед началом обмотки тороидальный/ магнитный сердечник монтируется в удерживающее приспособление, которое может инициировать медленное вращательное движение сердечника, главным образом, с тремя прорезиненными точками контакта. Проволочное накопительное кольцо (орбитальное колесо), расположенное под углом 90° к тороидальному сердечнику, теперь будет открыто по окружности и введено в центр тороидального сердечника. Затем проволока наматывается на кольцо для хранения проволоки, которое снова закрывается. Когда на проволочном аккумуляторе появится необходимое количество, конец проволоки от проволочного аккумулятора закрепляют на тороидальном сердечнике, который необходимо намотать. При одновременном вращении тороидального сердечника и проволочного накопительного кольца образуется обмотка, распределенная по окружности тороидального сердечника. По завершении проволочный аккумулятор необходимо снова открыть, чтобы можно было удалить готовый намотанный тороидальный сердечник. Поскольку начальный и конечный провод часто невозможно прикрепить к тороидальному сердечнику, машины с тороидальной намоткой могут быть автоматизированы лишь частично.

Тороидальные сердечники используются, несмотря на высокие производственные затраты (большой объем ручной работы) из-за низкой утечки магнитного потока (MFL – Индуктивность утечки ), низких потерь в сердечнике и хорошей удельной мощности. Одной из возможных качественных особенностей трансформаторов является равномерное распределение обмоток по окружности (малое поле рассеяния). Изоляцию между различными обмотками можно решить совершенно по-разному. В случае покрытия обмоток после первой обмотки наносится пленка для достижения хороших характеристик поля рассеяния. Эту пленку нужно намотать так, чтобы покрыть всю окружность. Для этого также можно использовать тороидальные намоточные машины со специальными магазинами.

Технология намотки катушек двигателя

[ редактировать ]Тенденции в технологии намотки двигателей

[ редактировать ]

Из-за более высокой плотности мощности вместо асинхронной технологии все чаще используются бесщеточные ЕС-приводы (двигатели с электронной коммутацией) с роторами с постоянными магнитами. Благодаря компактной конструкции содержание меди в лучшем случае можно сократить вдвое. Производители электродвигателей также требуют большей гибкости технологии производства. Для производства асинхронных двигателей обычно используются системы втягивания, которые первоначально наматывают катушки с воздушным сердечником, а затем втягивают их в статор с помощью инструмента. Напротив, сосредоточенная обмотка статоров EC более гибка в производственном процессе, энергосберегающая при внедрении, лучше регулируется во время работы и требует меньше места.

Намотка шпильки

[ редактировать ]Шпилька заменяет множество тонких гибких круглых проводников одиночными толстыми плоскими жесткими прямоугольными проводниками для повышения скорости заполнения. Толстые проводники имеют резкие изгибы, напоминающие виток шпильки . Каждая шпилька занимает всего два слота. Шпильки сварены вместе, образуя непрерывный контур через множество прорезей. Шпильчатая обмотка широко используется в электродвигателях автомобильной промышленности. [2] Этот метод намотки предлагает преимущество автоматизированного процесса намотки.

Из-за скин-эффекта проводники большого размера склонны к потерям из-за близости, что приводит к высоким потерям переменного тока в обмотке, но из-за более низкого сопротивления постоянному току потери в меди меньше. Результатом по сравнению со случайной обмоткой является более высокий КПД при высокой нагрузке и низкой скорости и более низкий КПД при низкой нагрузке и высокой скорости. [3] [4] Был предложен аналогичный метод вставной обмотки, в котором катушки предварительно изготавливаются со вставными элементами (папа-мама). По сравнению со шпилькой метод вставного соединения предлагает преимущества автоматизированного процесса намотки и небольшого размера проводников, однако недостаток высокого контактного сопротивления в вставных разъемах может привести к образованию тепловых точек. [5]

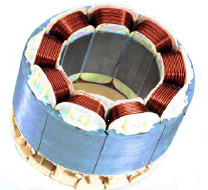

Процесс изготовления распределенной обмотки

[ редактировать ]Асинхронные двигатели с распределенной обмоткой составляют основную долю электродвигателей. В отличие от концентрированной обмотки, в распределенной обмотке наматывается не каждый зубчатый полюс; вместо этого катушки расположены в пазах и охватывают несколько полюсных зубцов. Поскольку обмотка может заблокировать пазы для дальнейшего ввода провода, может потребоваться намотка всей фазной обмотки за один раз.

Машины для вставки катушек вставляют сборные группы катушек в статоры электродвигателей. Группы катушек часто изготавливаются с помощью намоточных машин и надеваются на инструмент для вставки с помощью передающего инструмента. При мелкосерийном производстве группы катушек перемещаются вручную с намоточных масок на инструмент для вставки с помощью передаточных инструментов. Затем инструмент для установки помещает предварительно отформованную обмотку в пазы статора. Щели иногда изолируют бумагой. При диагональной намотке катушки в паз статора внутренняя ширина катушки должна быть больше высоты статора, что приводит к образованию большой головки обмотки, характерной для метода вставки.

Это, в свою очередь, приводит к относительно свободной обмотке в пазах статора. Следовательно, необходимо закрыть щелевые отверстия по направлению к середине статора сдвижной крышкой. Во многих случаях это можно проводить одновременно с установкой катушек. Поскольку проводники катушки должны проходить через зачастую узкую щель, катушки состоят из определенного количества небольших запасных сечений, которые позже соединяются параллельно. Именно с помощью этой меры можно также получить провода большого сечения.

Другая причина использования множества тонких проводников, соединенных параллельно, заключается в том, чтобы избежать скин-эффекта . Чтобы свести влияние этого эффекта к минимуму, в высокочастотной технике используются провода с максимально возможной поверхностью, например, в виде тонких запасных сечений или литцендратов. Низкие потери литцендратных проводов частично обусловлены тем, что в протекании тока участвует большая площадь внутренней поверхности. В частности, в электромобильности двигатель часто питается от высокочастотного напряжения. При использовании проводов большого сечения это может привести к большим потерям и нежелательному выделению тепла в обмотке статора.

После установки обмотки необходимо выполнить доработку статора или концов обмотки. Обычно множество соединительных линий разделяются вручную и объединяются в соответствии с различными фазами. Оба конца обмотки в дальнейшем по ходу отделки перевязываются скотчем или ремешком. При использовании высокого рабочего напряжения частичная обмотка каждой фазы должна быть изолирована от соответствующей соседней фазы фольгой или изоляционной бумагой. Чтобы головки обмотки располагались исключительно сзади статора, обе они должны быть отлиты в форму. Это выполняется либо с использованием эмалированной проволоки, на которую во время формования подается связывающий электрический ток, либо путем холодной формовки с последующей пропиткой. Создание определенной формы головки обмотки позволяет впоследствии установить в корпус ротор или вставить статор.

- Намотанная намоточная головка после процесса введения

- Намотанная и сформированная головка распределенной обмотки

- Схема техники вставки

Характеристика распределенной обмотки

[ редактировать ]В случае обмоток статора, которые электрически коммутируются или питаются от сети m-фазы, эти фазные обмотки часто группируются (распределенные обмотки). Число отверстий q представляет собой характерный размер обмотки. В нем указывается, сколько слотов q доступно на фазу m и полюс (определяется номером полюса 2p). [ нужна ссылка ]

q = количество отверстий

N = количество слотов

2p = количество полюсов

m = количество фаз

В случае распределенных обмоток q ≥ 1, а если q целое, то это цельная щелевая обмотка. Если q = zq/nq — дробное рациональное число, его называют дробной щелевой обмоткой. Когда дело доходит до обмотки с одним зубцом, q < 1 и, следовательно, всегда является дробным рациональным числом.

На схеме намотки показано выполнение трехфазной обмотки 30 группами витков с шагом намотки 1:6 с одинаковой шириной при соединении звездой. Комбинация звездообразных соединений изображена в виде круга на желтой контактной планке. Для каждой катушки требуется два слота. Следовательно, для достижения постоянной занятости слотов требуется 30 слотов (групп катушек) x 2 слота/группа = 60 слотов. Количество полюсов – 10.Соответствующее количество отверстий составляет:

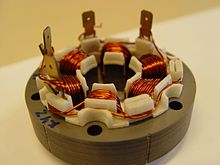

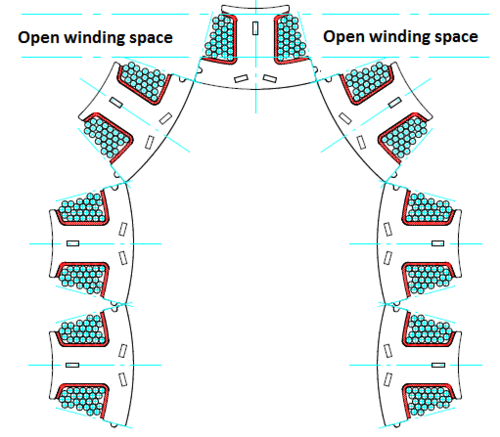

Процесс изготовления сосредоточенных обмоток для катушек статора

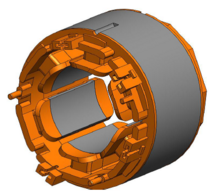

[ редактировать ]

Изготовление статорных обмоток концентрированным способом может осуществляться различными способами. Выбор соответствующего процесса намотки в первую очередь основан на конструкции и настройке статора, а также на коммерческих аспектах. Большинство статоров спроектированы таким образом, чтобы можно было применять различные процессы намотки. Единственным исключением является конструкция статора с цельнометаллическим вырезом и внутренними пазами. Эту конструкцию можно изготовить исключительно с применением техники игольной намотки и, в некоторых редких случаях, техники вставки для концентрированных намоток. Большинство концентрированных обмоток выполнены в виде двухслойных обмоток, т.е. на каждый зуб приходится концентрированная обмотка и две фазы катушки в каждом пазу. При однослойной обмотке опорный зуб двух соседних зубчатых катушек не наматывается. В пазах всегда находится только одна фаза одной катушки.

Внутренние пластины статора с прорезями

[ редактировать ]Техника игольной намотки, по сути, представляет собой единственный возможный процесс намотки внутренних пластин статора с прорезями. Статор в основном состоит из стального корпуса, двух торцевых пластин и пазовой изоляции . Особое преимущество этой технологии заключается в том, что намоточная машина производит полностью намотанную сборочную группу при использовании адекватных коэффициентов заполнения электрических пазов. Однако если использование одиночных зубцов требует операций соединения и соединения, все действия по соединению секций катушки одной фазы могут быть выполнены намоточной машиной для пластин статора. При этом коэффициент заполнения электрической щели может достигать 45%. Поскольку изготовление работающего статора требует лишь небольших усилий, негативное влияние на коэффициент электрического заполнения с радостью принимается. Чтобы иметь возможность использовать различные дополнительные функции намоточной машины, концевые пластины часто конструируются таким образом, чтобы можно было, например, обрезать клеммные контакты. Кроме того, могут быть предусмотрены ограничения намоточного пространства и прокладки каналов для соединительных проводов фазы.

Затраты на материалы также низкие из-за небольшого количества отдельных компонентов. В сочетании со скромной стоимостью средств производства ламинирование статора представляет собой практичное решение. При проектировании пластин статора часто на передний план выходят три основные основные концепции. Пластины статора сосредоточенной обмотки подразделяются на следующие основные группы.

Пластины статора с бумажной изоляцией

[ редактировать ]

Изоляционная бумага или изоляционная фольга обычно прикрепляются к пазам корпуса статора перед установкой изолированных торцевых пластин. Изоляционный материал, например, номекс, майлар или каптон, берется из бесконечной ленты. Его предварительно подшивают, обрезают по длине статора и вставляют. Изоляционная полоса должна быть немного длиннее пакета статора, чтобы обеспечить полную изоляцию обмотки. Тонкая изоляция занимает небольшую площадь паза, что улучшает коэффициент заполнения обмотки.

Изолированные пластины статора на концевых пластинах

[ редактировать ]

При использовании данного типа конструкции статора не требуется прокладка паза изоляционной бумагой. Пластиковые торцевые пластины сконструированы таким образом, что стороны инжектированных валов изолируют половину паза статора. Также выгодно, чтобы не возникали затраты на бумагу, а также затраты на производственный процесс монтажа бумаги. Учитывая определенную толщину стенок этих инжектированных валов, можно добиться z-образного перекрытия валов в районе центра статорной гайки с целью увеличения пути утечки и зазора во избежание диэлектрических пробоев. Однако недостатком является то, что глубина процесса впрыска ограничена в зависимости от длины статора и используемого пластикового материала.Например, при использовании PA с содержанием твердого материала (например, стекловолокна) ок. 25% и выстрел ок. При глубине 25 мм можно добиться толщины стенки не менее 0,5 мм. Однако это отрицательно сказывается на коэффициенте заполнения по сравнению с использованием изоляционной бумаги, толщина которой, например, составляет всего 0,1 мм.

Формованные пластины статора

[ редактировать ]

Формованный статор представляет собой удлиненную форму торцевой изоляции статора с инжектированными пазовыми валами. В последние несколько лет постепенно развивается технология литья под давлением. Теперь это позволяет поместить пакет статора в литьевую форму и облегчить процесс формования. При этом достигается толщина стенки, аналогичная толщине торцевых пластин с инжектированными пазовыми валами.Особое преимущество этого процесса заключается в том, что можно избежать предварительной сборки концевых колоколов и изоляционной бумаги, что предотвращает опасность образования изоляционных зазоров, которые могут привести к коротким замыканиям. Однако из-за очень дорогостоящей сложной литьевой формы затраты покрываются только при размере партии ок. 50 000 статоров в год по сравнению с однокомпонентной изоляцией. Кроме того, разнообразие типов является лишь условно выгодным, поскольку необходимо изготавливать новую литьевую форму всякий раз, когда меняется длина упаковки или количество слоев.

Внешние пластины статора с прорезями

[ редактировать ]

Наружные пластины статора с прорезями могут быть обработаны методом игольной намотки, методом листовой намотки и методом линейной намотки. Выбор процесса зависит от желаемого количества витков обмотки и предполагаемых коэффициентов заполнения. Следовательно, листовая обмотка особенно используется, если ожидается тонкий провод и, следовательно, большое количество обмоток в сочетании с применением среднего и высокого напряжения. Поэтому он обычно используется с «белыми товарами», такими как, например, бытовая техника или в общем бытовом машиностроении с рабочим напряжением 230 В. В случае статоров с меньшим количеством обмоток и меньшей массой обычно обработка осуществляется снаружи. пластины статора с прорезями с использованием метода игольной намотки или метода линейной намотки.

- Применение линейной обмотки, используемое для статора с внешними канавками.

- Применение игольной обмотки для статора с внешними канавками

По сути, существует также множество различных способов изоляции наружных пластин статора с прорезями, как и внутренних пластин статора с прорезями:

Сегментированные катушки статора

[ редактировать ]

Сегментированные катушки статора используются, например, если требуется большое количество витков в дополнение к требуемому высокому коэффициенту заполнения и соответствующей ортоциклической обмотке. Их предпочтительно обрабатывать как флаерной, так и линейной намоткой. Для этого типа конструкции статора особенно выгодно изготавливать обмотки с точным расположением слоев с чрезвычайно высокими коэффициентами заполнения из-за свободно доступного пространства для обмотки. Однако конструкция сегментированных катушек статора отрицательно влияет на затраты на материалы и производство. Часто для формирования отдельных зубьев круглого статора необходимо применять сложные процессы. Другим недостатком является большое количество точек контакта, за исключением случаев, когда используется метод намотки полюсной цепи.

Для сегментных катушек статора различают Т-образные сегменты и катушки двигателя с заглушкой. Последний может быть бескорпусным или намотан на тело катушки и впоследствии перенесен на Т-образный сегмент или непосредственно на пластины статора, в зависимости от применения. В зависимости от ожидаемых точек контакта существует три различных варианта изготовления Т-сегментов.Во-первых, существует классический одиночный Т-сегмент с недостатком большого количества точек контакта. Кроме того, имеется фазный Т-образный сегмент с уменьшенным количеством точек контакта. Наконец, существует также намотка полюсных цепей с резко уменьшенным количеством точек контакта.

Т-сегменты

[ редактировать ]

Т-образные сегменты предпочтительно обрабатываются методом линейной намотки или методом листовой намотки. Для этого опоры намотки сконструированы таким образом, чтобы можно было осуществлять монтаж на задней части зуба. В частности, именно внешняя геометрия впоследствии будет служить контактной поверхностью соседнего зуба, которая используется для закрепления зуба в намоточном устройстве. Также довольно часто во внешней части задней части зуба размещают прорезь «ласточкин хвост», которая расположена аксиально относительно зуба и служит для закрепления зуба в намоточном устройстве. Изоляция обмотки Т-образного сегмента может быть выполнена так же, как для внутренних и внешних пластин статора: бумажной изоляцией, изоляцией торцевого колокола или формованным зубцом.

Поэтапно раневые Т-сегменты

[ редактировать ]

В сочетании с последовательным соединением Т-сегменты часто изготавливают в виде соединения фаз в виде зубчатой цепи. Как и в случае с одиночными Т-сегментами, в этом контексте также применяется метод линейной намотки, а также метод листовой намотки. Когда дело доходит до намотки зубьев, последняя проволока первого зуба направляется к следующему зубу, а затем служит стартовой проволокой для второго зуба. Этот процесс продолжается в зависимости от количества подсегментов фазы. Конструкция компонентов не имеет существенных отличий от конструкции классических одиночных зубов. Основная причина объединения Т-сегментов в одну зубчатую цепь заключается в уменьшении количества точек контакта. Для трех намотанных полюсов с одним зубом требуется шесть контактных точек. Однако, если используется только что упомянутое расположение внутри намоточной машины, необходимы только две точки контакта. При использовании большого тока при малой рабочей мощности этот тип изготовления особенно выгоден, поскольку снижает контактные сопротивления и возможные ошибки. Однако формирование из зубчатых цепей полного статора представляет собой очень сложную задачу, что является недостатком. Необходимо, например, обеспечить, чтобы концевые провода каждого зуба были оборудованы устройством разгрузки от натяжения, чтобы обмотка не размыкалась во время манипуляций. Обычно это решается с помощью клейкой ленты или формирования столба или мешка для фронтальной изоляции зуба, куда можно прикрепить провод после процесса намотки. Одиночные зубья просты в обращении, тогда как зубчатые цепи необходимо встраивать осторожно, учитывая риск повреждения соединительных проводов.

Засоренные зубчатые катушки

[ редактировать ]

Катушки с заглушенными зубьями часто используются в статорах звездообразной формы, где последнее кольцо или ярмо монтируется после сборки катушек. Внутренние пластины статора с прорезями также могут быть оснащены заглушенными зубчатыми катушками. Но в этом случае могут быть зафиксированы потери коэффициента заполнения из-за направления вставки изнутри наружу. Конические обмотки возможны и выгодны только в том случае, если направление подключения находится снаружи внутрь. Что касается типа изоляции, то, как и в случае с классическими одинарными зубьями, можно работать с бумажной изоляцией или изолирующими торцевыми пластинами. Если формование вставки применяется с использованием звездообразного корпуса, его больше не называют катушками с заглушенными зубьями из-за необходимости прямой намотки с помощью системы игольной намотки, метода намотки листовой обмотки или метода линейной намотки.Катушки с заглушенными зубьями в конечном итоге требуют как минимум двух точек контакта на катушку, как и одиночные зубья. Зубчатые цепи последовательно соединенных фаз производятся редко, так как по сравнению с и без того сложной сборкой фазно намотанных Т-сегментов за ними будут следовать дальнейшие сборочные движения (надавливание на статорный пакет) и изменение соотношений длин соединительные провода между секциями катушки фазы. Поэтому для катушек с вставленными зубцами часто используются два разъёмных контакта на катушку, которые в конечном итоге достигают платы управления или выводной рамы через штыревые формы контактов.

Цепи на столбах (цепные столбы)

[ редактировать ]В такой конструкции статора они пытаются объединить преимущества пластин с иглонамоткой. Минимальное количество точек контакта – благодаря преимуществам линейной намотки одиночного зуба создается максимальный коэффициент заполнения.

Для этого используется метод намотки цепных полюсов, который обеспечивает очень высокий коэффициент заполнения благодаря тому, что структура статора открыта в виде линейного расположения одиночных зубьев и, кроме того, в отличие от обычных одиночных зубьев, генерирует лишь несколько точек контакта. Соединительные провода секций катушки последовательно соединенной фазы разделять не нужно.

При намотке зубчатых цепей можно использовать технику намотки рогульками, а также разновидность игольной намотки и цепную намотку.

Недостатком метода намотки флаера является то, что за раз можно наматывать только один зуб. В результате образуются зубчатые цепи, но из-за топологии проводки большую часть статоров приходится распаковывать заново. Одновременная обмотка нескольких фаз статора обычно невозможна.Однако если технология намотки зубчатых цепей требует вспомогательных инструментов для помещения проволоки в пространство намотки или необходимо отказаться от линейного расположения при намотке одного зубца, проволоку можно укладывать непосредственно с помощью иглы. техника намотки. Особым преимуществом при использовании метода игольчатой обмотки является возможность намотки всех трех фаз одновременно в зависимости от типа схемы статора. Особенно выгодно поведение соединительных проводов между катушками отдельных фаз при закруглении зубцов, если не нужно отказываться от линейного расположения зубцов для обмотки. Поэтому целесообразно позаботиться о том, чтобы соединительные провода проходили через центр радиуса закругления.

Благодаря такому продуманному расположению проволок можно избежать изменения длины проволоки при округлении. При использовании техники игольной намотки довольно часто одновременно наматывают несколько зубчатых цепей. Это происходит в основном на инструментах-носителях или держателях заготовок, которые расположены внутри игольчатой машины. Благодаря тому, что фазы U, V и W, а также несколько статоров могут наматываться одновременно, метод игольной намотки имеет высокую плотность производительности в связи с использованием зубчатых цепей.

Определение коэффициентов заполнения катушек двигателя

[ редактировать ]Электродвигатели должны быть компактными и легкими. Они также должны обеспечивать более высокую производительность при меньшем использовании меди. Обязательным условием для этого является соответствующая конструкция корпуса катушки и подходящие размеры провода. Одним из параметров, важных для разработчика двигателей, является коэффициент электрического заполнения. Коэффициент заполнения измеряет соотношение между объемом намоточного пакета и объемом, необходимым для размещения намоточного пакета. В случае статоров можно сказать, что коэффициент электрического заполнения представляет собой отношение содержания цветных металлов статора, включая паз статора, к сумме поперечных сечений неизолированной меди. Но в отличие от круглых катушек учитывается только паз статора. Причина этого в том, что только жилы проводника в пазе статора создают крутящий момент двигателя. Выступы обмотки на узких сторонах поперечного сечения зубца обмотки приводят лишь к нежелательным потерям в виде увеличения электрического сопротивления и нежелательного выделения тепла.

Исследование обмоточного пространства сосредоточенных обмоток статоров

[ редактировать ]Требуемое пространство для обмотки статора рассчитывается итеративным методом, как и в случае с круглыми катушками. Сначала за основу расчета берутся параметр необходимого количества обмоток, необходимое сечение провода и максимальное пространство, обеспечиваемое изолированной пазом статора.

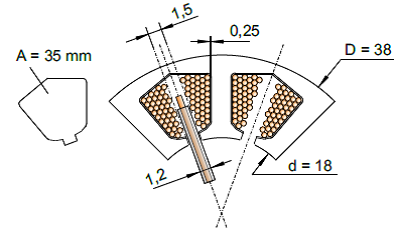

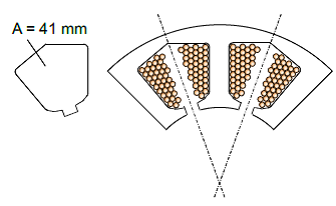

Пример расчета коэффициента заполнения пластины статора

[ редактировать ]Необходимо рассчитать ортоциклическую конструкцию обмотки статора с числом витков 40 на зуб при диаметре проволоки 0,5 мм. Доступное изолированное пространство обмотки имеет геометрические размеры и площадь поверхности 35 мм. 2 . Используется изоляционная бумага толщиной 0,25 мм.

• Определение механического коэффициента заполнения

Дано: Проволока Ø Cu 0,5мм → CU1L=0,548мм (Значение согласно норме)40 витков, изолированное пространство обмотки = 35мм^2, изоляционная бумага 0,25мм.

Графически рассматривая изолируемое пространство обмотки и необходимое количество витков при заданном диаметре провода, можно сказать, что с учетом требований к пространству для намоточного сопла (необходимая ширина канавки: около 3*0,548=1,6 мм) можно использовать только 38 обмоток. вводиться в обмотку паза статора.

A= Суммарные просветы изолированных проводов

D L = калибр проволоки, включая лаковое покрытие

n = количество витков на зуб

• Определение коэффициента электрического заполненияТеоретическое рассмотрение проводится в предположении, что неизолированный провод находится в неизолированной канавке.

Дано: Проволока Ø Cu 0,5 мм.38 витков, неизолированное пространство обмотки = 41 мм^2

A= Суммарные промежутки неизолированных проводов

D Cu = калибр проволоки без учета лакового покрытия.

n = количество витков на зуб

Библиография

[ редактировать ]- Кверфурт, Уильям (1954). Намотка катушек: описание процедур намотки катушек, намоточных машин и сопутствующего оборудования . Мичиганский университет: Компания G. Stevens Mfg.

- Джинджери, Дэвид (1991). Создайте универсальную машину для намотки катушек . Издательство Дэвида Дж. Джинджери. ISBN 978-1878087102 .

Ссылки

[ редактировать ]- ^ «Якорная обмотка» . Круговой глобус. 5 января 2016 года . Проверено 29 июля 2022 г.

- ^ ООО «Мотор Дизайн» (MDL) (2021 г.). «Максимальное повышение эффективности электронной машины с помощью шпилек» (PDF) . мотор-дизайн . Проверено 27 июля 2022 г.

- ^ «Журнал 9:11. Эпизод 14: ТЕХНОЛОГИЯ ШПИЛЬКИ» . Ютуб .

- ^ Берарди, Грация; Натех, Шафиг; Бьянки, Никола; Тиольер, Ив (18 октября 2020 г.). «Сравнение случайной намотки и шпильки в приложениях для электромобилей» . IECON 2020 — 46-я ежегодная конференция Общества промышленной электроники IEEE . стр. 815–820. дои : 10.1109/IECON43393.2020.9255269 . ISBN 978-1-7281-5414-5 . S2CID 227061638 .

- ^ «Втычная обмотка электрических машин и электромагнитных устройств» .

![{\displaystyle h=[1+(n-1)\cdot \sin 60^{\circ }]\cdot d}](https://wikimedia.org/api/rest_v1/media/math/render/svg/ff8d1ce8cc54ffe9cae52cb7a21f1817632414ca)

![{\displaystyle {\text{Высота намотки h}}=[1+(h-1)\cdot \sin 60^{\circ }]\cdot d}](https://wikimedia.org/api/rest_v1/media/math/render/svg/debc770633fb45a0226e8c12a09486c47e639728)

![{\displaystyle {\text{Высота намотки h}}=[1+(6-1)\cdot \sin 60^{\circ }]\cdot 0,334=1,78 мм}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5103b1bfa54e6f38ffa0c1d51235456af8ec9988)