Газодиффузионный электрод

Газодиффузионные электроды ( ГДЭ ) — это электроды с соединением границы раздела твердого тела, жидкости и газа и электропроводящим катализатором, поддерживающим электрохимическую реакцию между жидкостью и газообразной фазой. [1]

Принцип

[ редактировать ]GDE используются в топливных элементах , где кислород и водород реагируют на газодиффузионных электродах с образованием воды, преобразуя при этом энергию химической связи в электрическую энергию . Обычно катализатор закрепляют в пористой фольге, чтобы жидкость и газ могли взаимодействовать. Помимо этих характеристик смачивания , газодиффузионный электрод, конечно же, должен обладать оптимальной электропроводностью , чтобы обеспечить транспорт электронов с низким омическим сопротивлением .

Важным условием работы газодиффузионных электродов является то, что в системе пор электродов сосуществуют как жидкая, так и газообразная фазы, что можно продемонстрировать с помощью уравнения Юнга – Лапласа :

Давление газа p зависит от жидкости в системе пор по радиусу пор r , поверхностному натяжению жидкости γ и углу контакта θ. Это уравнение следует использовать в качестве руководства для определения, поскольку существует слишком много неизвестных или труднодостижимых параметров. При рассмотрении поверхностного натяжения необходимо учитывать разницу в поверхностном натяжении твердого тела и жидкости. Но поверхностное натяжение таких катализаторов, как платина на углероде или серебро , трудно измерить. Угол контакта на плоской поверхности можно определить с помощью микроскопа . Однако одну пору исследовать невозможно, поэтому необходимо определить систему пор всего электрода. Таким образом, чтобы создать область электрода для жидкости и газа, можно выбрать путь для создания разных радиусов пор r или для создания разных углов смачивания θ.

Спеченный электрод

[ редактировать ]

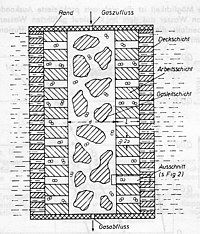

На этом изображении спеченного электрода видно, что использовались зерна трех разных размеров. Различные слои были:

- верхний слой мелкозернистого материала

- слой из разных групп

- газораспределительный слой из крупнозернистого материала

Большинство электродов, производившихся с 1950 по 1970 годы методом спекания, предназначались для использования в топливных элементах. От этого вида производства отказались по экономическим соображениям, так как электроды были толстыми и тяжелыми, при общей толщине 2 мм, а отдельные слои должны были быть очень тонкими и без дефектов. Цена продажи была слишком высокой, и электроды не могли производиться непрерывно.

Принцип работы

[ редактировать ]

Принцип газовой диффузии иллюстрируется на этой схеме. В середине электрода расположен так называемый газораспределительный слой. При небольшом давлении газа электролит вытесняется из этой системы пор. Небольшое гидравлическое сопротивление обеспечивает свободное течение газа внутри электрода. При несколько более высоком давлении газа электролит в системе пор ограничивается рабочим слоем. Сам поверхностный слой имеет настолько мелкие поры, что даже при пиках давления газ не может поступать через электрод в электролит. Такие электроды изготавливались методом рассыпания и последующего спекания или горячего прессования . Для изготовления многослойных электродов мелкозернистый материал рассыпали в форме и разглаживали. Затем остальные материалы наносились в несколько слоев и подвергались давлению. Производство было не только подвержено ошибкам, но и требовало много времени и его было трудно автоматизировать.

Связанный электрод

[ редактировать ]

Примерно с 1970 года ПТФЭ используются для производства электродов, обладающих как гидрофильными , так и гидрофобными свойствами, но при этом химически стабильных и которые можно использовать в качестве связующих веществ. Это означает, что в местах с высоким содержанием ПТФЭ электролит не может проникнуть в систему пор и наоборот. В этом случае сам катализатор должен быть негидрофобным. [2]

Вариации

[ редактировать ]Существует два технических варианта производства каталитических смесей из ПТФЭ:

- Дисперсия воды, ПТФЭ, катализатор, эмульгаторы, загустители...

- Сухая смесь порошка ПТФЭ и порошка катализатора.

Путь диспергирования выбирается главным образом для электродов с полимерными электролитами, которые успешно применяются в топливных элементах с протонообменной мембраной (топливный элемент PEM) и в с протонообменной мембраной (PEM) или соляной кислотой (HCL) мембранном электролизе . При использовании жидкого электролита более подходящим является сухой процесс.

Кроме того, при диспергировании (за счет испарения воды и спекания ПТФЭ при 340 °C) механическое прессование отсутствует, и полученные электроды очень пористые. При использовании методов быстрой сушки на электродах могут образовываться трещины, в которые может проникнуть жидкий электролит. Для применений с жидкими электролитами, таких как воздушно-цинковые батареи или щелочные топливные элементы, используется метод сухой смеси.

Катализатор

[ редактировать ]В кислых электролитах катализаторами обычно являются драгоценные металлы, такие как платина , рутений , иридий и родий . В щелочных электролитах, таких как воздушно-цинковые батареи и щелочные топливные элементы , обычно используются менее дорогие катализаторы, такие как углерод , марганец , серебро , никелевая пена или никелевая сетка .

Приложение

[ редактировать ]Впервые в ячейке Гроува были использованы твердые электроды , Фрэнсис Томас Бэкон был первым, кто применил газодиффузионные электроды для топливного элемента Бэкона , [3] преобразование водорода и кислорода при высокой температуре в электричество. С течением времени газодиффузионные электроды были адаптированы для различных других процессов, таких как:

- Воздушно-цинковая батарея с 1980 года.

- Никель-металлогидридный аккумулятор с 1990 года.

- Производство хлора электролизом отходов соляной кислоты [4]

- Хлорщелочной процесс [5]

- Электрохимическое восстановление углекислого газа

Производство

[ редактировать ]GDE производится на всех уровнях. Он используется не только в исследовательских и опытно-конструкторских фирмах, но и в более крупных компаниях, а также при производстве мембранно-электродных сборок (МЭА), которые в большинстве случаев используются в топливных элементах или аккумуляторных устройствах. Компании, специализирующиеся на крупносерийном производстве GDE, включают Johnson Matthey, Gore и Gaskatel . Однако существует множество компаний, которые производят GDE по индивидуальному заказу или в небольших количествах, что позволяет также оценивать различные формы, катализаторы и загрузки, в том числе FuelCellStore, FuelCellsEtc и многие другие.

См. также

[ редактировать ]- Анионообменная мембрана

- Концентрационная ячейка

- Электродный потенциал

- Глоссарий терминов топливных элементов

- Ионно-транспортное число

- Ионоселективный электрод

- Потенциал жидкостного перехода

Ссылки

[ редактировать ]- ^ Фуруя, Нагакадзу (2003). «Описана технология изготовления газодиффузионного электрода методом электрофореза». Журнал электрохимии твердого тела . 8 : 48–50. дои : 10.1007/s10008-003-0402-z . S2CID 97137193 .

- ^ Бидо, Ф.; и др. «Новая конструкция катода для щелочных топливных элементов» (PDF) . Имперский колледж Лондона . п. 7. Архивировано из оригинала (PDF) 20 июля 2011 г. Проверено 19 апреля 2013 г.

- ^ Фрэнсис Томас (Том) Бэкон . chem.ch.huji.ac.il

- ^ Бармашенко В.; Йориссен, Дж. (2005). «Восстановление хлора из разбавленной соляной кислоты электролизом с использованием устойчивой к хлору анионообменной мембраны». Журнал прикладной электрохимии . 35 (12): 1311. doi : 10.1007/s10800-005-9063-1 . S2CID 95687004 .

- ^ Сугияма, М.; Сайки, К.; Саката, А.; Айкава, Х.; Фуруя, Н. (2003). «Ускоренные испытания на деградацию газодиффузионных электродов для хлор-щелочного процесса». Журнал прикладной электрохимии . 33 (10): 929. дои : 10.1023/A:1025899204203 . S2CID 92756269 .