Блок датчиков

Калибры (также известные как калибры , калибры Йоханссона , калибры скольжения или блоки Джо ) представляют собой систему для производства прецизионных длин. Отдельный измерительный блок представляет собой металлический или керамический блок, который был прецизионно отшлифован и притерт до определенной толщины. Мерные блоки поставляются в наборах блоков стандартной длины. При использовании блоки складываются друг в друга, чтобы получить желаемую длину (или высоту).

Мерные меры были изобретены в 1896 году шведским машинистом Карлом Эдвардом Йоханссоном . [1] Они используются в качестве эталона для калибровки измерительного оборудования, используемого в механических цехах , такого как микрометры , синусоидальные линейки , штангенциркули и циферблатные индикаторы (при использовании в качестве инспекции ). Мерные меры являются основным средством стандартизации длины, используемым в промышленности. [1]

Важной особенностью концевых мер является то, что их можно соединять друг с другом с очень небольшой неопределенностью размеров. Блоки соединяются посредством процесса скольжения, называемого сжиманием , в результате которого их ультраплоские поверхности сцепляются друг с другом. Небольшое количество концевых мер можно использовать для получения точных длин в широком диапазоне. Используя одновременно три блока, взятых из набора из 30 блоков, можно создать любую из 1000 длин от 3,000 до 3,999 мм с шагом 0,001 мм (или от 0,3000 до 0,3999 дюйма с шагом 0,0001 дюйма).

Описание

[ редактировать ]

Мерный блок представляет собой блок из металла или керамики с двумя противоположными сторонами, отшлифованными ровно и параллельно, на точном расстоянии друг от друга. Блоки стандартного класса изготавливаются из закаленного стального сплава, а блоки калибровочного класса часто изготавливаются из карбида вольфрама (WC), карбида хрома (CrC) или керамики ( на основе SiO 2 ), поскольку они тверже и меньше изнашиваются. [2] Калибровочные блоки поставляются в наборах блоков различной длины вместе с дополнительными изнашиваемыми блоками, что позволяет создавать самые разные стандартные длины путем их штабелирования. Длина каждого блока на самом деле немного короче номинальной длины, указанной на нем, поскольку штампованная длина включает длину одной отжимной пленки — пленки смазки, которая разделяет соседние поверхности блока при нормальном использовании. Толщина отжимной пленки составляет около 25 нанометров (0,98 микродюйма). [3] Номинальная длина датчика также известна как интерферометрическая длина . [4]

В процессе эксплуатации блоки вынимают из набора, очищают от защитного покрытия ( вазелина или масла) и сжимают в стопку необходимого размера. Блоки датчиков откалиброваны с точностью до 20 °C (68 °F), и при проведении измерений их следует хранить при этой температуре. Это смягчает последствия теплового расширения . Износостойкие блоки, изготовленные из более твердого материала, такого как карбид вольфрама , по возможности устанавливаются на каждом конце пакета, чтобы защитить концевые меры от повреждения во время использования.

Машинисты и производители инструментов стараются использовать стопку с наименьшим количеством блоков, чтобы избежать накопления ошибок размера. Например, стопка общей суммой 0,638, состоящая из двух блоков (блок 0,500, сжатый до блока 0,138), предпочтительнее стопки общей суммой 0,638, состоящей из четырех блоков (например, 0,200, 0,149). , .151 и .138, все вместе). Как подробно описано в разделе «Оценки» , каждый блок имеет допуск на размер в несколько миллионных дюйма, поэтому их суммирование приводит к накопленной неопределенности. Однако суммированная ошибка даже из нескольких блоков обычно незначительна во всех случаях, кроме самых требовательных. В загруженном магазине некоторые блоки будут использоваться где-то еще, поэтому создается стопка из доступных в данный момент блоков. Обычно разница в несколько миллионных дюймов не заметна и не имеет значения в контексте. Контексты, требующие предельной точности, встречаются реже и требуют дополнительных затрат (например, больше наборов блоков и более высокие классы блоков).

Отжимание

[ редактировать ]

Скручивание — это процесс сдвига двух блоков вместе так, чтобы их грани сцепились. Благодаря своей сверхплоской поверхности, при скручивании концевые меры плотно прилегают друг к другу. Правильно отжатые блоки могут выдержать усилие 300 Н (67 фунтов силы). [5] Механизм представляет собой комбинацию: [4] [5] [ нужно обновить ]

- Вакуум создает давление между блоками, поскольку воздух выдавливается из шва. [примечание 1]

- Поверхностное натяжение от масла и водяного пара , присутствующего между блоками.

- Молекулярное притяжение , возникающее при соприкосновении двух очень плоских поверхностей; эта сила приводит к прилипанию концевых мер даже без поверхностной смазки и в вакууме.

Считается, что последние два источника являются наиболее значимыми. [4] Опыты с трением блоков позволяют также предположить, что важную роль в отжимающем действии играет удаление оксидной пленки с поверхности стали при отжиме. [7]

Здесь нет никакого магнетизма , хотя пользователю кажется, что блоки сцепляются друг с другом, как слабые магниты холодильника, слипающиеся вместе. Однако, в отличие от магнитов, сцепление длится только до тех пор, пока блоки полностью соединены — блоки не притягиваются друг к другу через какой-либо видимый зазор, как это делают магниты.

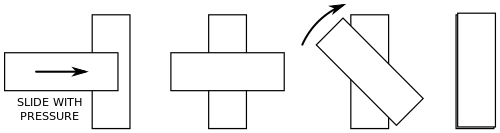

Процесс отжима включает в себя четыре этапа: [4]

- Протрите чистый измерительный блок по смазанной подушечке.

- Вытираем излишки масла с блока датчиков сухой подушечкой.

- Затем блок скользят перпендикулярно по другому блоку, применяя умеренное давление, пока они не образуют крестообразную форму .

- Наконец, блок поворачивается до тех пор, пока он не окажется на одной линии с другим блоком.

После использования блоки повторно смазываются маслом для защиты от коррозии . Способность данного калибра сжиматься называется сжимаемость ; официально оно определяется как «способность двух поверхностей плотно прилегать друг к другу при отсутствии внешних средств». Минимальными условиями сжимаемости являются шероховатость поверхности 1 микродюйм (0,025 мкм) AA или выше и плоскостность не менее 5 мкм (0,13 мкм). [4]

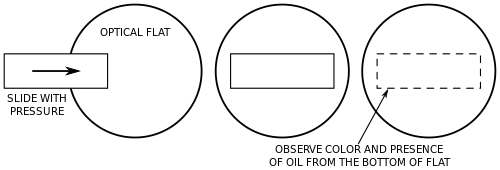

Существует формальный тест для измерения сжимаемости. Сначала блок подготавливается к отжиму стандартным способом. Затем блок скользят по кварцевой оптической пластине эталонного качества толщиной 2 дюйма (51 мм) (плоскостность 1 микродюйм (0,025 мкм)), прилагая при этом умеренное давление. Затем осматривают нижнюю часть измерительного блока (через оптическую плоскость) на наличие масла или цвета. Для классов 0,5, 1 и 2 по федеральным стандартам и классов ISO K, 00 и 0 под измерительным блоком не должно быть видно ни масла, ни цвета. Для класса 3 по федеральным стандартам и классов 1 и 2 по стандарту ISO не более 20 % площади поверхности должно иметь масло или цвет. Это испытание сложно провести на калибрах толщиной менее 0,1 дюйма (2,5 мм), поскольку в расслабленном состоянии они не становятся плоскими. [4]

Аксессуары

[ редактировать ]

Изображенные на фото аксессуары представляют собой набор держателей и инструментов, которые расширяют возможности использования набора концевых мер. Они обеспечивают средство надежного скрепления больших стопок вместе, а также контрольных точек, разметок и блоков различной формы, которые действуют как губки штангенциркуля, как внешние, так и внутренние. Конические наконечники облегчают измерение межцентровых расстояний между центрами отверстий. Стопка концевых мер с внешними вспомогательными приспособлениями для суппортов, скрепленных вместе, действует как быстро собираемый калибр нестандартного размера, пригодный или запрещенный .

Специальный мерный камень , который не может повредить поверхность, используется для удаления вмятин и заусенцев , чтобы сохранить возможность сжимания. [4]

две отжимные подушки Для подготовки калибра к отжиму используются . Первый — масляная подушка , которая наносит на блок легкий слой масла. Вторая представляет собой сухую прокладку , которая удаляет излишки масла с блока после использования масляной прокладки. [4]

Оценки

[ редактировать ]

Мерные блоки доступны в различных классах, в зависимости от их предполагаемого использования. [8] Критерием сортировки является строгость допуска по их размерам; таким образом, более высокие сорта изготавливаются с более жесткими допусками и имеют более высокую точность и точность . Различные стандарты классификации включают: JIS B 7506-1997 (Япония)/DIN 861-1980 (Германия), ASME (США), BS 4311: Часть 1: 1993 (Великобритания). Допуски будут варьироваться в пределах одного и того же сорта по мере увеличения толщины материала.

- эталон (AAA): малый допуск (±0,05 мкм), используемый для установления стандартов.

- калибровка (AA): (допуск от +0,10 мкм до −0,05 мкм), используется для калибровки контрольных мер и измерений очень высокой точности.

- контроль (A): (допуск от +0,15 мкм до −0,05 мкм), используется в качестве эталона инструментального цеха для настройки других калибровочных инструментов.

- цех (B): большой допуск (допуск от +0,25 мкм до −0,15 мкм), используемый в качестве эталонов для прецизионных измерений.

Более поздние обозначения классов включают (Федеральная спецификация США GGG-G-15C):

- 0,5 – обычно соответствует классу ААА.

- 1 – обычно соответствует классу AA

- 2 – обычно соответствует классу A+

- 3 – компромиссный сорт между А и В.

и ANSI/ASME B89.1.9M, который определяет как абсолютные отклонения от номинальных размеров, так и пределы параллельности в качестве критериев определения марки. Как правило, оценки эквивалентны прежним федеральным оценкам США следующим образом:

- 00 – обычно соответствует классу 1 (наиболее строгие требования к плоскостности и точности)

- 0 – обычно соответствует 2-му классу

- AS-1 - обычно соответствует классу 3 (как сообщается, означает американский стандарт - 1)

- AS-2 – обычно менее точный, чем класс 3.

- K – обычно соответствует классу плоскостности (параллельности) класса 00 с классом точности AS-1.

Стандарт ANSI/ASME следует той же философии, что и ISO 3650 . См. ссылку NIST ниже для получения более подробной информации о допусках для каждого сорта и размера блока. См. также страницу 3 раздела « Допуски коммерческих концевых мер» (длина относится к калиброванной толщине).

Производство

[ редактировать ]Мерные блоки обычно изготавливаются из закаленных легированных инструментальных сталей , керамики или твердых сплавов (таких как карбид вольфрама или карбид тантала ). Часто твердый сплав имеет твердость 1500 по Виккерсу . Блоки длинной серии изготавливаются из высококачественной стали сечением (35×9 мм) с отверстиями для скрепления двух накладок. Они также доступны из углеродистой стали. Стальные блоки закалены и отпущены . Твердость важна , калибра поскольку она замедляет скорость износа во время использования (именно поэтому другие типы калибра, такие как штифты, резьбовые пробки и кольца, также закаляются). Резка блоков по размеру осуществляется шлифованием . с последующей притиркой . Обычно гальваническое или другое покрытие не используется. Блоки смазываются очень слабо, хранятся и используются в сухих условиях с контролируемым климатом; Стальные концевые меры без покрытия и без покрытия могут служить десятилетиями, не ржавея.

История

[ редактировать ]Набор концевых мер, также известный как «Jo Blocks», был разработан шведским изобретателем Карлом Эдвардом Йоханссоном . [9] В 1888 году Йоханссон работал инспектором-оружейником в государственном арсенале Carl Gustafs stads Gevärsfaktori (Стрелковая фабрика города Карла Густава) в городе Эскильстуна , Швеция. Его беспокоили дорогие инструменты для измерения деталей винтовок Ремингтон , которые тогда производились по лицензии на заводе Карла Густава. Когда в 1894 году Швеция приняла на вооружение адаптированный вариант карабина Маузера , Йоханссон был очень воодушевлен возможностью изучить методы измерения Маузера в рамках подготовки к производству по лицензии в компании Carl Gustaf (которое началось несколько лет спустя). Однако посещение завода Маузера в Оберндорфе-ам-Неккаре , Германия, обернулось разочарованием. По дороге домой он задумался над этой проблемой, и ему пришла в голову идея набора блоков, из которых можно было бы составить любую меру.

До этого времени уже существовала долгая история увеличения использования датчиков, таких как датчики для подачи и датчики годности/не годности , которые изготавливались индивидуально на заказ в инструментальном цехе для использования в цехе; но никогда не существовало сверхточных мерных мер, которые можно было бы сжать вместе, чтобы получить разную длину, как теперь предполагал Йоханссон.

Вернувшись домой, Йоханссон переоборудовал швейную машину Singer своей жены в шлифовально-притирочную машину. Эту точную работу он предпочитал выполнять дома, так как шлифовальные станки на оружейном заводе были недостаточно хороши. Его жена Маргарета помогла ему с первоначальным прототипированием. Как только Йоханссон продемонстрировал свою установку в Carl Gustaf, его работодатель предоставил ему время и ресурсы для развития этой идеи. 2 мая 1901 года Йоханссон получил свой первый шведский патент, патент SE № 17017, под названием «Наборы концевых мер для прецизионных измерений». Йоханссон основал шведскую компанию CE Johansson AB (также известную как CEJ) 16 марта 1917 года.

Йоханссон провела много лет в Америке; за свою жизнь он пересек Атлантику 22 раза. [ нужна ссылка ] Первый комплект концевых мер CEJ в Америке был продан Генри М. Леланду из Cadillac Automobile Company примерно в 1908 году. Первый завод по производству его комплектов датчиков CEJ был открыт в Покипси , округ Датчесс, штат Нью-Йорк, в 1919 году. Спад после Первой мировой войны и депрессия 1920–21 годов обернулись для компании не столь благоприятными последствиями, поэтому в 1923 году он написал письмо Генри Форду из Ford Motor Company , где предложил сотрудничество в целях экономии его компания. Генри Форд заинтересовался, и 18 ноября 1923 года он начал работать на Генри Форда в Дирборне, штат Мичиган . Хауншелл (1984), цитируя Алтина (1948) и различные архивные первоисточники, говорит: «Генри Форд приобрел знаменитое предприятие по изготовлению датчиков у шведа К.Е. Йоханссона в 1923 году и вскоре перенес его в лабораторию в Дирборне. Между 1923 и 1927 годами Подразделение Johansson поставляло «Jo-блоки» инструментальному цеху Ford и всем производителям, которые могли их себе позволить. Оно также производило некоторые модели Ford. Калибры «годен» и «не годен», используемые в производстве, а также другие прецизионные производственные устройства». [10]

В начале 20-го века дюйм США фактически определялся как 25,4000508 мм (с базовой температурой 68 ° F (20 ° C )) и британский дюйм как 25,399977 мм (с базовой температурой 62 ° F (17 ° C). )). [11] Когда в 1912 году Йоханссон начал производить калибры дюймовых размеров, Йоханссон пошел на компромисс с тем, чтобы производить калибры номинального размера 25,4 мм с базовой температурой 20 °C (68 °F) с точностью до нескольких частей на миллион. оба официальных определения. Поскольку блоки Йоханссона были настолько популярны, его блоки стали фактическим стандартом для производителей во всем мире. [11] [12] с другими производителями концевых мер, следуя определению Йоханссона, производя меры, эквивалентные его определению. [13]

В 1930 году Британский институт стандартов принял дюйм равным ровно 25,4 мм. Американская ассоциация стандартов последовала этому примеру в 1933 году. К 1935 году промышленность в 16 странах приняла «промышленный дюйм», как его стали называть. [14] [15] фактически одобряя прагматичный выбор коэффициента конверсии Йоханссон. [11]

В 1936 году, в возрасте 72 лет, Йоханссон почувствовал, что пришло время уйти на пенсию и вернуться в Швецию. Он был награжден большой золотой медалью Шведской королевской академии инженерных наук в 1943 году, вскоре после его смерти.

В 1948 году компания Brown & Sharpe выкупила права на бренд CE Johansson у Ford Motor Co., [16] и CE Johansson и Brown & Sharpe были изготовлены блоки с логотипами . Блоки с логотипами CE Johansson и Ford иногда используются и сегодня.

Манометрические штифты

[ редактировать ]Подобно мерным мерам, это цилиндрические стержни с прецизионной шлифовкой, предназначенные для использования в качестве калибр-пробок для измерения диаметров отверстий или в качестве частей калибров годности/негодности или аналогичных применений.

Калибровочные ролики и шарики

[ редактировать ]Они поставляются в виде наборов отдельных роликов или шариков, которые используются в роликовых или шарикоподшипниках , а также при изготовлении инструментов и штампов . Калибровочные шарики можно использовать для калибровки гониометров угла контакта , станков с ЧПУ и аналогичного оборудования.

См. также

[ редактировать ]- Оптическое плоское – чрезвычайно плоский кусок оптического стекла.

- Холодная сварка - процесс сварки, при котором соединение происходит без плавления или нагрева поверхности раздела.

- Оптическое контактное соединение – процесс, при котором две близко конформные поверхности удерживаются вместе межмолекулярными силами.

Примечания

[ редактировать ]- ^ Jump up to: а б Doiron & Beers 2009 , стр. 1–4.

- ^ Doiron & Beers 2009 , с. 12

- ^ Doiron & Beers 2009 , с. 4

- ^ Jump up to: а б с д и ж г час Фридель, Дэйв, Wringability and Gage Blocks , заархивировано из оригинала 5 июня 2011 г. , получено 22 декабря 2010 г.

- ^ Jump up to: а б Doiron & Beers 2009 , стр. 138–139.

- ^ «Будут ли блоки датчиков прилипать в вакууме?» . Ютуб . 15 февраля 2017 г. Архивировано из оригинала 13 декабря 2021 г.

- ^ Бреки, А.; Носоновский, М. (2023). «Трение и адгезия концевых мер Йоханссона». Поверхностные инновации . 11 . дои : 10.1680/jsuin.22.01083 .

- ^ Хью Джек: Инженер на диске, Государственный университет Гранд-Вэлли, 2001 г.

- ^ Алтин 1948 .

- ^ Хауншелл 1984 , с. 286.

- ^ Jump up to: а б с «История концевых мер» (PDF) . mitutoyo.com . Корпорация Митутойо. 2013. с. 8 . Проверено 01 февраля 2020 г.

- ^ Гайяр, Джон (октябрь 1943 г.). Ежемесячный выпуск промышленной стандартизации и коммерческих стандартов . п. 293 . Проверено 01 февраля 2020 г.

- ^ Кокрейн, Рексмонд К. (1966). Меры прогресса. Специальная публикация NIST, выпуск 275 . Типография правительства США. п. 200. LCCN 65-62472 .

- ^ Национальная конференция по мерам и весам; Соединенные Штаты. Бюро стандартов; Национальный институт стандартов и технологий (США) (1936 г.). Отчет... Национальной конференции по мерам и весам . Министерство торговли США, Бюро стандартов. п. 4 . Проверено 2 августа 2012 г.

- ^ Вандмахер, Корнелиус; Джонсон, Арнольд Иван (1995). Метрические единицы в технике - переход на СИ: как использовать международную систему единиц измерения (СИ) для решения стандартных инженерных задач . Публикации ASCE. п. 265. ИСБН 978-0-7844-0070-8 . Проверено 2 августа 2012 г.

- ^ Карбоне, Джеральд М. (21 марта 2017 г.). Браун и Шарп и мера американской промышленности: создание прецизионных станков, обеспечивающих производство, 1833–2001 гг . ISBN 9781476629193 .

Ссылки

[ редактировать ]- Алтин, Торстен К.В. (1948), К.Э. Йоханссон, 1864–1943: Мастер измерений , Стокгольм: Ab. CE Johansson [корпорация CE Johansson], LCCN 74219452 .

- Дуарон, Тед; Бирс, Джон (2009), «Справочник по калибрам» (PDF) , Национальный институт стандартов и технологий.

- Хауншелл, Дэвид А. (1984), От американской системы к массовому производству, 1800–1932: Развитие производственных технологий в Соединенных Штатах , Балтимор, Мэриленд: Издательство Университета Джонса Хопкинса , ISBN 978-0-8018-2975-8 , LCCN 83016269 , OCLC 1104810110

- Крар, Стив Ф.; Гилл, Артур Р.; Смид, Питер (2005), Технология станков (6-е изд.), Карьерное образование McGraw-Hill, ISBN 978-0-07-723225-2 .

Дальнейшее чтение

[ редактировать ]- Дуарон, Т. (2007). «20 ° C — Краткая история стандартной эталонной температуры для промышленных измерений размеров» (PDF) . Журнал исследований Национального института стандартов и технологий . 112 (1). Национальный институт науки и технологий: 1–23. дои : 10.6028/jres.112.001 . ПМК 4654601 . ПМИД 27110451 . Архивировано из оригинала (PDF) 17 февраля 2013 г. Проверено 30 июня 2012 г.

- Дэвид Хауншелл (1 сентября 1985 г.). От американской системы к массовому производству, 1800–1932: развитие производственных технологий в Соединенных Штатах . Джу Пресс. ISBN 978-0-8018-3158-4 .

- Саймон Винчестер (2018). Перфекционисты: как инженеры по точности создали современный мир . Харпер Коллинз. ISBN 978-1-63546-320-0 .