Паровой реформинг

Паровой риформинг или паровой риформинг метана (SMR) — метод получения синтез-газа ( водорода и монооксида углерода ) путем реакции углеводородов с водой. Обычно природный газ сырьем является . Основная цель этой технологии – производство водорода . Реакция представлена этим равновесием: [1]

Реакция сильно эндотермическая (Δ H SR = 206 кДж/моль).

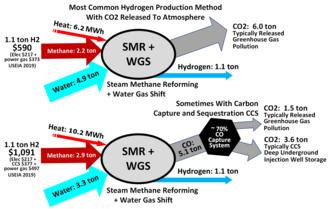

Водород, полученный в результате парового риформинга, называется « серым водородом », когда отработанный углекислый газ выбрасывается в атмосферу, и « голубым водородом », когда углекислый газ (в основном) улавливается и хранится геологически — см. « Улавливание и хранение углерода» . с нулевым содержанием углерода «Зеленый» водород производится термохимическим расщеплением воды с использованием солнечной энергии, низкоуглеродистой или нулевой углеродной энергии или отработанного тепла. [2] или электролиз с использованием электричества с низким или нулевым выбросом углерода. «Бирюзовый» водород с нулевыми выбросами углерода производится путем одностадийного метанового пиролиза природного газа. [3]

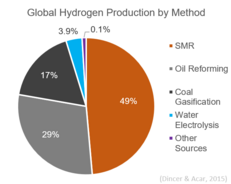

Паровая конверсия природного газа производит большую часть мирового водорода. Водород используется в промышленном синтезе аммиака и других химических веществ. [4]

Реакции

[ редактировать ]Кинетика реакций парового риформинга, в частности с использованием никель - глиноземных катализаторов, подробно изучается с 1950-х годов. [5] [6] [7]

Дореформенный

[ редактировать ]

Целью предварительного риформинга является расщепление высших углеводородов, таких как пропан , бутан или нафта , на метан (CH 4 ), что позволяет провести более эффективный риформинг в дальнейшем.

Паровой реформинг

[ редактировать ]Реакция, дающая название, представляет собой реакцию парового риформинга (SR) и выражается уравнением:

В результате реакции конверсии вода-газ (WGSR) выделяется дополнительный водород в результате реакции воды с окисью углерода, образующейся в соответствии с уравнением [1]:

Были изучены некоторые дополнительные реакции, происходящие в процессах парового риформинга. [6] [7] Обычно сюда также включается реакция прямого парового риформинга (DSR):

Поскольку эти реакции сами по себе являются сильно эндотермическими (за исключением WGSR, которая является умеренно экзотермической), в реактор необходимо добавлять большое количество тепла, чтобы поддерживать постоянную температуру. Оптимальные условия эксплуатации реактора SMR лежат в диапазоне температур от 800 °C до 900 °C при среднем давлении 20–30 бар. [8] Требуется высокий избыток пара, выражаемый (молярным) соотношением пара к углероду (S/C). Типичные значения отношения S/C лежат в диапазоне 2,5:1–3:1. [8]

Производственная практика

[ редактировать ]

Реакция проводится в многотрубных реакторах с насадочным слоем , подтипе категории реакторов идеального вытеснения . Эти реакторы состоят из множества длинных и узких трубок. [10] которые расположены внутри камеры сгорания большой промышленной печи и обеспечивают необходимую энергию для поддержания постоянной температуры реактора во время работы. Конструкции печей различаются в зависимости от конфигурации горелок, которые обычно делятся на: с верхним нагревом, с нижним нагревом и с боковым нагревом. Примечательной конструкцией является Foster-Wheeler реформатор террасных стен .

Внутри трубок смесь пара и метана контактирует с никелевым катализатором. [10] Катализаторы с высоким соотношением площади поверхности к объему являются предпочтительными из-за ограничений диффузии из-за высокой рабочей температуры . Примерами используемых форм катализатора являются колеса со спицами, шестерни и кольца с отверстиями ( см.: Кольца Рашига ). Кроме того, эти формы имеют низкий перепад давления , что является преимуществом для данного применения. [11]

Паровая конверсия природного газа имеет эффективность 65–75%. [12]

США производят 9–10 миллионов тонн водорода в год, в основном за счет паровой конверсии природного газа. [13] Мировое производство аммиака с использованием водорода, полученного в результате парового риформинга, в 2018 году составило 144 миллиона тонн. [14] Потребление энергии сократилось со 100 ГДж/тонну аммиака в 1920 году до 27 ГДж к 2019 году. [15]

Во всем мире почти 50% водорода производится посредством парового риформинга. [9] В настоящее время это наименее затратный метод производства водорода с точки зрения его капитальных затрат. [16]

В целях декарбонизации производства водорода улавливания и хранения углерода в промышленности внедряются методы (CCS), которые потенциально могут удалить до 90% CO 2 , образующегося в процессе. [16] Несмотря на это, реализация данной технологии остается проблематичной, дорогостоящей и существенно удорожает производимый водород. [16] [17]

Автотермический риформинг

[ редактировать ]Автотермический риформинг (ATR) использует кислород и углекислый газ или пар в реакции с метаном для образования синтез-газа . Реакция протекает в одной камере, где метан частично окисляется. Реакция экзотермическая. Когда в ATR используется диоксид углерода, соотношение H 2 :CO составляет 1:1; когда ATR использует пар, соотношение H 2 :CO составляет 2,5:1. Температура синтез-газа на выходе составляет 950–1100 °C, а давление на выходе может достигать 100 бар . [18]

Помимо реакций [1] – [3], ATR вводит следующую реакцию: [19]

Основное различие между SMR и ATR заключается в том, что SMR использует только воздух для сгорания в качестве источника тепла для создания пара, тогда как ATR использует очищенный кислород. Преимущество ATR заключается в том, что соотношение H 2 :CO можно изменять, что может быть полезно для производства специальных продуктов. Из-за экзотермической природы некоторых дополнительных реакций, происходящих в ATR, процесс по существу может осуществляться при нулевой чистой энтальпии (Δ H = 0). [20]

Частичное окисление

[ редактировать ]Частичное окисление (POX) происходит, когда субстехиометрическая топливно-воздушная смесь частично сгорает в риформере с образованием синтез-газа, богатого водородом. POX обычно происходит намного быстрее, чем паровой риформинг, и требует меньшего корпуса реактора. ПАХ производит меньше водорода на единицу входного топлива, чем паровая конверсия того же топлива. [21]

Паровой реформинг в небольших масштабах

[ редактировать ]Капитальные затраты на установки парового риформинга считаются непомерно высокими для малых и средних предприятий. Затраты на эти сложные объекты не уменьшаются. Обычные установки парового риформинга работают при давлении от 200 до 600 фунтов на квадратный дюйм (14–40 бар) с температурой на выходе от 815 до 925 °C.

Для двигателей внутреннего сгорания

[ редактировать ]Сжигаемый газ и выбрасываемые в атмосферу летучие органические соединения (ЛОС) являются известными проблемами в морской и береговой нефтегазовой промышленности, поскольку и те, и другие выбрасывают в атмосферу парниковые газы. [22] При риформинге двигателей внутреннего сгорания используется технология парового риформинга для преобразования отходящих газов в источник энергии. [23]

Риформинг двигателей внутреннего сгорания основан на паровом риформинге, при котором неметановые углеводороды ( НУВ ) газов низкого качества преобразуются в синтез-газ (H 2 + CO) и, наконец, в метан (CH 4 ), диоксид углерода (CO 2 ) и водород. (H 2 ) – тем самым улучшая качество топливного газа (метановое число). [24]

Для топливных элементов

[ редактировать ]Существует также интерес к разработке гораздо меньших по размеру установок на основе аналогичной технологии для производства водорода в качестве сырья для топливных элементов . [25] Малые установки парового риформинга для производства топливных элементов в настоящее время являются предметом исследований и разработок, обычно связанных с риформингом метанола , но также рассматриваются и другие виды топлива, такие как пропан , бензин , автомобильный газ , дизельное топливо и этанол . [26] [27]

Недостатки

[ редактировать ]Реформатор – система топливных элементов все еще исследуется, но в ближайшем будущем системы будут продолжать работать на существующих видах топлива, таких как природный газ, бензин или дизельное топливо. Однако ведутся активные споры о том, полезно ли использование этого топлива для производства водорода, в то время как глобальное потепление является проблемой. Риформинг ископаемого топлива не устраняет выбросы углекислого газа в атмосферу, но снижает выбросы углекислого газа и практически полностью устраняет выбросы угарного газа по сравнению со сжиганием традиционных видов топлива благодаря повышению эффективности и характеристик топливных элементов. [28] Однако, превращая выброс углекислого газа в точечный источник, а не в распределенный выброс, становится возможным улавливание и хранение углерода , что предотвратит выброс углекислого газа в атмосферу, одновременно увеличивая стоимость процесса.

Стоимость производства водорода путем риформинга ископаемого топлива зависит от масштаба, в котором это делается, капитальных затрат риформера и эффективности установки, так что, хотя на промышленном предприятии это может стоить всего несколько долларов за килограмм водорода, В меньшем масштабе, необходимом для топливных элементов, это может быть дороже. [29] [ самостоятельно опубликованный источник? ]

Проблемы с реформаторами, поставляющими топливные элементы

[ редактировать ]С этой технологией связано несколько проблем:

- Реакция риформинга протекает при высоких температурах, что замедляет ее запуск и требует дорогостоящих высокотемпературных материалов.

- Соединения серы в топливе отравляют некоторые катализаторы, что затрудняет работу системы такого типа на обычном бензине . Некоторые новые технологии позволили решить эту проблему с помощью катализаторов, устойчивых к сере.

- Коксование может быть еще одной причиной дезактивации катализатора во время парового риформинга. Высокие температуры реакции, низкое соотношение пара к углероду (S/C) и сложная природа серосодержащих товарных углеводородных топлив делают коксование особенно выгодным. Олефины, обычно этилен, и ароматические соединения являются хорошо известными предшественниками углерода, поэтому их образование необходимо уменьшить во время парового риформинга. Кроме того, сообщалось, что катализаторы с более низкой кислотностью менее склонны к закоксовыванию за счет подавления реакций дегидрирования. H 2 S, основной продукт риформинга органической серы, может связываться со всеми катализаторами на основе переходных металлов с образованием связей металл-сера и впоследствии снижать активность катализатора за счет ингибирования хемосорбции реагентов риформинга. Между тем, адсорбированные частицы серы повышают кислотность катализатора и, следовательно, косвенно способствуют коксованию. Катализаторы из драгоценных металлов, таких как Rh и Pt, имеют меньшую склонность к образованию объемных сульфидов, чем катализаторы из других металлов, таких как Ni. Rh и Pt менее склонны к отравлению серой, поскольку они только хемосорбируют серу, а не образуют сульфиды металлов. [30]

- Низкотемпературные полимерные мембраны топливных элементов могут быть отравлены угарным газом (CO), вырабатываемым реактором, что делает необходимым использование сложных систем удаления CO. Твердооксидные топливные элементы (ТОТЭ) и топливные элементы с расплавленным карбонатом (MCFC) не имеют этой проблемы, но работают при более высоких температурах, что замедляет время запуска и требует дорогостоящих материалов и громоздкой изоляции.

- Термодинамическая эффективность процесса составляет от 70% до 85% ( на основе LHV ) в зависимости от чистоты водородного продукта.

См. также

[ редактировать ]- Биогаз

- Реакция Будуара

- Каталитический риформинг

- Химический петлевой риформинг и газификация

- Крекинг (химия)

- Водородная щепотка

- Водородные технологии

- Промышленный газ

- Лейн производитель водорода

- Пиролиз метана (для водорода)

- Частичное окисление

- ПРОКС

- Топливный элемент на реформированном метаноле

- Цикл реформинга губчатого железа

- Сингаз

- Хронология водородных технологий

Ссылки

[ редактировать ]- ^ Лю, Кэ; Сун, Чуньшань; Субрамани, Велу, ред. (2009). Технологии производства и очистки водорода и синтез-газа . дои : 10.1002/9780470561256 . ISBN 9780470561256 .

- ^ Сафари, Фарид; Динсер, Ибрагим (2020). «Обзор и сравнительная оценка циклов термохимического расщепления воды для производства водорода» . Преобразование энергии и управление . 205 : 112182. doi : 10.1016/j.enconman.2019.112182 . S2CID 214089650 .

- ^ Ламберс, Брок (2022). «Математическое моделирование и моделирование термокаталитического разложения метана для экономически выгодного производства водорода» . Международный журнал водородной энергетики . 47 (7): 4265–4283. doi : 10.1016/j.ijhydene.2021.11.057 . S2CID 244814932 . Проверено 16 марта 2022 г.

- ^ Крэбтри, Джордж В .; Дрессельхаус, Милдред С .; Бьюкенен, Мишель В. (2004). Водородная экономика (PDF) (Технический отчет).

- ^ Акерс, WW; Кэмп, ДП (1955). «Кинетика парометановой реакции» . Журнал Айше . 1 (4): 471–475. дои : 10.1002/aic.690010415 . ISSN 1547-5905 .

- ^ Перейти обратно: а б Сюй, Цзяньго; Фромант, Гилберт Ф. (1989). «Паровая конверсия метана, метанирование и водно-газовая конверсия: I. Внутренняя кинетика» . Журнал Айше . 35 (1): 88–96. дои : 10.1002/aic.690350109 . ISSN 1547-5905 .

- ^ Перейти обратно: а б Хоу, Кайху; Хьюз, Рональд (15 марта 2001 г.). «Кинетика паровой конверсии метана на катализаторе Ni/α-Al2O» . Химико-технологический журнал . ГРАНИЦЫ ХИМИЧЕСКОЙ РЕАКЦИОННОЙ ТЕХНИКИ. 82 (1): 311–328. дои : 10.1016/S1385-8947(00)00367-3 . ISSN 1385-8947 .

- ^ Перейти обратно: а б Спейт, Джеймс Г. (2020). Нефтеперерабатывающий завод будущего (2-е изд.). Кембридж, Массачусетс: Gulf Professional Publishing. ISBN 978-0-12-816995-7 . OCLC 1179046717 .

- ^ Перейти обратно: а б Динсер, Ибрагим; Акар, Канан (14 сентября 2015 г.). «Обзор и оценка методов производства водорода для повышения устойчивости» . Международный журнал водородной энергетики . 40 (34): 11096. doi : 10.1016/j.ijhydene.2014.12.035 . ISSN 0360-3199 .

- ^ Перейти обратно: а б Спейт, Джеймс Г. (2020). Справочник по промышленным углеводородным процессам (Второе изд.). Кембридж, Массачусетс. ISBN 9780128099230 . OCLC 1129385226 .

{{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка ) - ^ Раймерт, Райнер; Маршнер, Фридеманн; Реннер, Ханс Иоахим; Болл, Уолтер; Супп, Эмиль; Брейц, Мирон; Либнер, Вальдемар; Шауб, Георг (2011). «Добыча газа, 2. Процессы» . Энциклопедия промышленной химии Ульмана . дои : 10.1002/14356007.o12_o01 . ISBN 978-3-527-30673-2 .

- ^ «Производство водорода – паровая конверсия метана (SMR)» (PDF) , Информационный бюллетень по водороду , заархивировано из оригинала (PDF) 4 февраля 2006 г. , получено 28 августа 2014 г.

- ^ «Факт месяца, май 2018 г.: в США ежегодно производится 10 миллионов тонн водорода» . Energy.gov.ru .

- ^ Азот (фиксированный) — аммиак (PDF) (отчет). Геологическая служба США. Январь 2020.

- ^ Рамсков, Йенс (16 декабря 2019 г.). «Победитель НАУКИ ТОП-5: Водород и метанол без энергетических отходов» . Инженер (на датском языке).

- ^ Перейти обратно: а б с Веласкес Абад, А.; Доддс, PE (01.01.2017), «Производство водорода» , Авраам, Мартин А. (ред.), Энциклопедия устойчивых технологий , Оксфорд: Elsevier, стр. 293–304, doi : 10.1016/b978-0 -12-409548-9.10117-4 , ISBN 978-0-12-804792-7 , получено 16 ноября 2021 г.

- ^ Абдулла, Ахмед; Ханна, Райан; Шелл, Кристен Р.; Бабакан, Ойтун; Виктор, Дэвид Дж. (29 декабря 2020 г.). «Объяснение успешных и неудачных инвестиций в улавливание и хранение углерода в США с использованием эмпирических и экспертных оценок» . Письма об экологических исследованиях . 16 (1): 014036. doi : 10.1088/1748-9326/abd19e . S2CID 234429781 .

- ^ Топсе ATR

- ^ Блумберг, Тимо; Моросюк, Татьяна; Цацаронис, Георгий (декабрь 2017 г.). «Сравнительная эксэргоэкономическая оценка путей синтеза метанола из природного газа» . Прикладные науки . 7 (12): 1213. дои : 10.3390/app7121213 .

- ^ Семельсбергер, Т. А. (01 января 2009 г.), «ТОПЛИВО – ХРАНЕНИЕ ВОДОРОДА | Химические носители» , в Гарче, Юрген (ред.), Энциклопедия электрохимических источников энергии , Амстердам: Elsevier, стр. 504–518, doi : 10.1016/ б978-044452745-5.00331-2 , ISBN 978-0-444-52745-5 , получено 16 ноября 2021 г.

- ^ «Производство водорода: риформинг природного газа» .

- ^ «Выбросы в атмосферу» . Архивировано из оригинала 26 сентября 2013 г.

- ^ «Wärtsilä запускает продукт газового риформинга для превращения добываемого при добыче нефти газа в энергию» . Морское понимание . 18 марта 2013 г. Архивировано из оригинала 11 мая 2015 г.

- ^ «Способ эксплуатации газомоторной установки и система подачи топлива газового двигателя» .

- ^ «Переработчик ископаемого топлива» . 04.10.2000.

- ^ Вышинский, Мирослав Л.; Мегаритис, Танос; Лерле, Рой С. (2001). Водород из выхлопных газов. Риформинг топлива: более экологичные, экономичные и плавные двигатели (PDF) (технический отчет). Группа Future Power Systems, Университет Бирмингема .

- ^ «Сегодня широко используемый риформинг топлива» . 04.10.2000.

- ^ Реформирование ископаемого топлива без удаления углекислого газа.

- ^ Доти, Ф. Дэвид (2004). «Реалистичный взгляд на прогнозы цен на водород». CiteSeerX 10.1.1.538.3537 .

{{cite journal}}: Для цитирования журнала требуется|journal=( помощь ) - ^ Чжэн, Цинхэ; Янке, Кристиана; Фаррауто, Роберт (2014). «Паровая конверсия серосодержащего додекана на Rh–Pt катализаторе: Влияние параметров процесса на стабильность катализатора и структуру кокса». Прикладной катализ Б: Экология . 160–161: 525–533. дои : 10.1016/j.apcatb.2014.05.044 .

![{\displaystyle [1]\qquad \mathrm {CH} _{4}+\mathrm {H} _{2}\mathrm {O} \rightleftharpoons \mathrm {CO} +3\,\mathrm {H} _{ 2}\qquad \Delta H_{SR}=206\ \mathrm {кДж/моль} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/18425745de19e67ce1101ed40e14d1495dd1dd6f)

![{\displaystyle [2]\qquad \mathrm {CO} +\mathrm {H} _{2} \mathrm {O} \rightleftharpoons \mathrm {CO} _{2}+\mathrm {H} _{2}\ qquad \Delta H_{WGSR}=-41\ \mathrm {кДж/моль} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/df5ce0b280b4adf926379079f62fc688cd58195f)

![{\displaystyle [3]\qquad \mathrm {CH} _{4}+2\,\mathrm {H} _{2}\mathrm {O} \rightleftharpoons \mathrm {CO} _{2}+4\, \mathrm {H} _{2}\qquad \Delta H_{DSR}=165\ \mathrm {кДж/моль} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/9102dbbc7ddf45c3b07f0c78e61d8a731c315ef0)

![{\displaystyle [4]\qquad \mathrm {CH} _{4}+0,5\,\mathrm {O} _{2}\rightleftharpoons \mathrm {CO} +2\,\mathrm {H} _{2} \qquad \Delta H_{R}=-24,5\ \mathrm {кДж/моль} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/e215fcd23897a98f2810ec168bfe701ddc53323c)