Выплавка цинка

Плавка цинка — это процесс преобразования цинковых концентратов ( руд , содержащих цинк) в чистый цинк. Выплавка цинка исторически была более сложной, чем выплавка других металлов, например железа , потому что, напротив, цинк имеет низкую температуру кипения . При температурах, обычно используемых для плавки металлов, цинк представляет собой газ , который выходит из печи вместе с дымовыми газами и теряется, если не принять специальные меры для предотвращения этого.

Наиболее распространенным перерабатываемым цинковым концентратом является сульфид цинка . [1] который получают путем концентрирования сфалерита методом пенной флотации . Вторичный (переработанный) цинковый материал, такой как оксид цинка, также обрабатывается сульфидом цинка. [2] Примерно 30% всего производимого цинка производится из переработанных источников. [3]

Методы

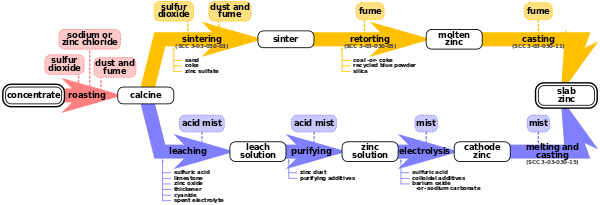

[ редактировать ]Существует два метода выплавки цинка: пирометаллургический процесс и процесс электролиза. [2] Оба метода используются до сих пор. [2] [4] Оба этих процесса имеют один и тот же первый этап: обжаривание.

Обжарка

[ редактировать ]Обжиг — это процесс окисления концентратов сульфида цинка при высоких температурах в нечистый оксид цинка, называемый «кальцин цинка». Происходят следующие химические реакции:

Примерно 90% цинка в концентратах окисляется до оксида цинка. Однако при температурах обжига около 10% цинка реагирует с примесями железа в концентратах сульфида цинка с образованием феррита цинка . Побочным продуктом обжига является диоксид серы , который далее перерабатывается в серную кислоту , являющуюся товаром . [2] На связанной технологической схеме нефтеперерабатывающего завода показана схема предприятия Noranda по обжигу цинка в восточной Канаде. [5]

Процесс обжарки зависит от типа используемой жаровни. Существует три типа обжарочных машин: многоподовые, подвесные и с псевдоожиженным слоем. [1]

Многоподовая жаровня

[ редактировать ]В многоподовой обжарочной машине концентрат проходит через ряд из 9 или более подов, расположенных внутри цилиндрической колонны, облицованной кирпичом. Когда сырьевой концентрат падает через печь, он сначала сушится горячими газами, проходящими через горны, а затем окисляется с образованием огарка. Реакции протекают медленно и могут поддерживаться только добавлением топлива. Многоподовые жаровни не находятся под давлением и работают при температуре около 690 ° C (1270 ° F). Время работы зависит от состава концентрата и необходимого количества сероочистки. Обжарочные машины с несколькими подами способны производить огарок высокой чистоты. [1]

Подвесной ростер

[ редактировать ]В суспензионном обжиге концентраты подаются в камеру сгорания, очень похожую на камеру пылеугольной печи. Обжиговая печь состоит из цилиндрического стального корпуса с огнеупорной футеровкой, с большим пространством для горения вверху и от 2 до 4 подов в нижней части, как в многоподовой печи. Дополнительное измельчение, помимо того, которое требуется для многоподовой печи, обычно требуется для обеспечения достаточно быстрой передачи тепла к материалу для протекания реакций десульфурации и окисления в камере печи. Подвесные жаровни не находятся под давлением и работают при температуре около 980 ° C (1800 ° F). [1]

Жаровня с псевдоожиженным слоем

[ редактировать ]В печи с псевдоожиженным слоем тонкоизмельченные сульфидные концентраты суспендируются и окисляются в слое сырья, поддерживаемом в столбе воздуха. Как и в суспензионном обжиге, скорость реакции десульфурации выше, чем в старых многоподовых процессах. Обжарочные машины с псевдоожиженным слоем работают при давлении немного ниже атмосферного и при температуре в среднем 1000 ° C (1830 ° F). В процессе с псевдоожиженным слоем после воспламенения не требуется дополнительного топлива. Основными преимуществами этой обжарочной машины являются более высокая пропускная способность, более высокая способность удаления серы и меньшие затраты на техническое обслуживание. [1]

Процесс электролиза

[ редактировать ]Процесс электролиза, также известный как гидрометаллургический процесс, процесс обжига-выщелачивания-электровина (RLE) или электролитический процесс, используется более широко, чем пирометаллургические процессы. [2]

Процесс электролиза состоит из 4 стадий: выщелачивание, очистка, электролиз, плавление и литье.

выщелачивание

[ редактировать ]Основная химическая формула выщелачивания, которая управляет этим процессом:

На практике это достигается за счет процесса, называемого двойным выщелачиванием. Огарок сначала выщелачивают в нейтральном или слабокислом растворе (серной кислоты), чтобы выщелачивать цинк из оксида цинка. Оставшийся огарок затем выщелачивают в сильной серной кислоте для выщелачивания остального цинка из оксида цинка и феррита цинка. Результатом этого процесса является твердое тело и жидкость; жидкость содержит цинк и часто называется продуктом выщелачивания; твердое вещество называется остатком выщелачивания и содержит драгоценные металлы (обычно свинец и серебро), которые продаются как побочный продукт. В продукте сильнокислотного выщелачивания также содержится железо, которое удаляется на промежуточной стадии в виде гетита , ярозита и гематита . еще есть кадмий , медь , мышьяк , сурьма , кобальт , германий , никель и таллий В продукте выщелачивания . Поэтому его необходимо очистить. [1] [2]

Очистка

[ редактировать ]В процессе очистки используется процесс цементации для дальнейшей очистки цинка. Он использует цинковую пыль и пар для удаления меди, кадмия, кобальта и никеля, которые могут помешать процессу электролиза. После очистки концентрации этих примесей ограничиваются менее чем 0,05 миллиграмма на литр (4×10 −7 фунт на галлон США). Очистка обычно проводится в больших резервуарах с мешалкой. Процесс происходит при температуре от 40 до 85 ° C (от 104 до 185 ° F) и давлении от атмосферного до 2,4 атм (240 кПа) (абсолютная шкала). Побочные продукты продаются для дальнейшей переработки. [1] [2]

Чтобы электрохимическое получение было эффективным, раствор сульфата цинка должен быть очень чистым. Примеси могут изменить напряжение разложения настолько, что электролитическая ячейка будет производить в основном газообразный водород, а не металлический цинк. [6]

Электролиз

[ редактировать ]Цинк извлекается из очищенного раствора сульфата цинка методом электролиза , который является специализированной формой электролиза. Этот процесс основан на пропускании электрического тока через раствор в ряде ячеек. Это приводит к отложению цинка на катодах ( алюминиевых листах) и образованию кислорода на анодах. Серная кислота также образуется в процессе и повторно используется в процессе выщелачивания. Каждые 24–48 часов каждая ячейка отключается, оцинкованные катоды снимаются и промываются, а цинк механически снимается с алюминиевых пластин. [1] [2]

Электролитические заводы по выплавке цинка содержат до нескольких сотен ячеек. Часть электрической энергии преобразуется в тепло, что повышает температуру электролита. Электролизеры работают в диапазоне температур от 30 до 35 ° C (от 86 до 95 ° F) и при атмосферном давлении. Часть электролита непрерывно циркулирует через градирни как для охлаждения, так и для концентрирования электролита за счет испарения воды. Охлажденный и концентрированный электролит затем возвращается в элементы. [1] На этот процесс приходится примерно треть всего энергопотребления при выплавке цинка. [2]

Существует два распространенных процесса электролиза металла: процесс с низкой плотностью тока и процесс Тейнтона с высокой плотностью тока . В первом в качестве электролита используется 10%-ный раствор серной кислоты с плотностью тока 270–325 ампер на квадратный метр. В последнем в качестве электролита используется 22–28%-ный раствор серной кислоты с плотностью тока около 1000 ампер на квадратный метр. Последний обеспечивает лучшую чистоту и более высокую производительность на объем электролита, но имеет тот недостаток, что он нагревается и вызывает большую коррозию сосуда, в котором это делается. В любом из электролитических процессов на каждую метрическую тонну производства цинка расходуется около 3900 кВт⋅ч (14 ГДж ) электроэнергии. [6]

Плавка и литье

[ редактировать ]В зависимости от типа производимой конечной продукции, цинковые катоды, выходящие из установки электролиза, могут пройти дополнительную стадию переработки в литейном цехе. Цинковые катоды плавят в индукционных печах и отливают в товарную продукцию, например, в слитки. Другие металлы и компоненты сплавов могут быть добавлены для получения цинксодержащих сплавов, используемых при литье под давлением или общей гальванизации. Наконец, расплавленный цинк можно транспортировать на близлежащие конверсионные заводы или к третьим лицам, используя специально разработанные изолированные контейнеры.

Пирометаллургические процессы

[ редактировать ]Существует также несколько пирометаллургических процессов, которые восстанавливают оксид цинка с помощью углерода, а затем отгоняют металлический цинк из полученной смеси в атмосфере окиси углерода. Основным недостатком любого пирометаллургического процесса является то, что его чистота составляет всего 98%; стандартный состав: свинец 1,3%, кадмий 0,2%, железо 0,03% и цинк 98,5%. [7] Этого может быть достаточно для гальванизации, но недостаточно для литья под давлением сплавов, для которого требуется специальный высококачественный цинк (чистота 99,995%). [7] Чтобы достичь такой чистоты, цинк необходимо рафинировать .

Четырьмя типами коммерческих пирометаллургических процессов являются (электротермический) процесс St. Joseph Minerals Corporation , доменный процесс, процесс New Jersey Zinc непрерывный вертикальный ретортный и горизонтальный ретортный процесс бельгийского типа .

St. Joseph Mineral Company (электротермический) процесс

[ редактировать ]Этот процесс был разработан компанией St. Joseph Mineral Company в 1930 году и является единственным пирометаллургическим процессом, который до сих пор используется в США для выплавки цинка. Преимущество этой системы заключается в том, что она способна плавить широкий спектр цинксодержащих материалов, включая пыль электродуговой печи. [1] Недостатком этого процесса является то, что он менее эффективен, чем процесс электролиза. [2]

Процесс начинается с операции спекания с нисходящим потоком. Агломерат, представляющий собой смесь обжигового огарка и огарка ЭДП (электродуговой печи), загружается на конвейер воротного типа, а затем через агломерат прокачиваются продукты сгорания. Углерод в дымовых газах реагирует с некоторыми примесями, такими как свинец, кадмий и галогениды. Эти примеси удаляются в фильтрационные рукава. Агломерат после этого процесса, называемый агломерацией продукта, обычно имеет состав 48% цинка, 8% железа, 5% алюминия, 4% кремния, 2,5% кальция и меньших количеств магния, свинца и других металлов. Затем аглопродукт вместе с коксом загружают в электрическую ретортную печь. Пара графитовых электродов сверху и снизу печи создает ток через смесь. Кокс обеспечивает электрическое сопротивление смеси, позволяющее нагреть смесь до 1400 ° C (2550 ° F) и произвести окись углерода. Эти условия позволяют протекать следующей химической реакции:

Пары цинка и диоксид углерода поступают в вакуумный конденсатор, где цинк восстанавливается путем барботирования через ванну расплавленного цинка. Более 95% паров цинка, выходящих из реторты, конденсируются в жидкий цинк. Диоксид углерода регенерируется углеродом, а оксид углерода возвращается обратно в ретортную печь. [1]

Доменный процесс (Imperial Smelting Process)

[ редактировать ]Этот процесс был разработан Национальной плавильной компанией в доках Эйвонмута , Англия , с целью увеличения производства, повышения эффективности и снижения затрат на рабочую силу и техническое обслуживание. Л. Дж. Дерхэм предложил использовать распыление капель расплавленного свинца для быстрого охлаждения и поглощения паров цинка, несмотря на высокую концентрацию углекислого газа. Затем смесь охлаждают, при этом цинк отделяется от свинца. Первый завод, использующий эту конструкцию, открылся в 1950 году. Одним из преимуществ этого процесса является возможность одновременного производства свинцового слитка и медного шлака. В 1990 году на его долю приходилось 12% мирового производства цинка.

Процесс начинается с загрузки твердого агломерата и нагретого кокса в верхнюю часть доменной печи. Предварительно нагретый воздух температурой от 190 до 1050 °C (от 370 до 1920 °F) подается в нижнюю часть печи. Пары цинка и сульфиды выходят через верх и поступают в конденсатор. Шлак и свинец собираются на дне печи и регулярно выпускаются. Цинк очищается от паров в конденсаторе жидким свинцом. Жидкий цинк отделяется от свинца в контуре охлаждения. около 5000 метрических тонн (5500 коротких тонн Для этого процесса ежегодно требуется ) свинца, однако в этом процессе из исходных руд извлекается на 25% больше свинца, чем в других процессах.

Вертикальная реторта непрерывного действия с цинком в Нью-Джерси

[ редактировать ]

Цинковый процесс Нью-Джерси [8] больше не используется для производства первичного цинка в США, Европе и Японии, но по-прежнему используется для обработки вторичных операций. Пик этого процесса пришелся на 1960 год, когда на его долю приходилось 5% мирового производства цинка. Модифицированная версия этого процесса до сих пор используется в Хулудао, Китай, где производится 65 000 метрических тонн в год. [7]

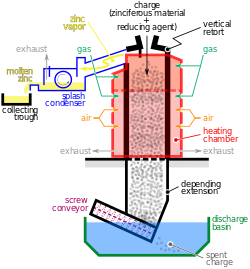

Этот процесс начинается с обжига концентратов, которые смешиваются с углем и брикетируются в два этапа. Затем брикеты нагреваются в установке автогенного коксования при температуре 700 °C (1292 °F), а затем загружаются в реторту. Брикетировать огарок можно по трем причинам: обеспечить свободное движение шихты вниз; обеспечить передачу тепла через поперечное сечение практического размера; чтобы обеспечить достаточную пористость для прохождения восстановленных паров цинка в верхнюю часть реторты. Восстановленные пары цинка, которые собираются в верхней части реторты, затем конденсируются в жидкость. [7]

Компания Overpelt усовершенствовала эту конструкцию, используя только одну большую конденсационную камеру вместо множества маленьких, как было изначально задумано. Это позволило рециркулировать окись углерода в печи для нагрева реторт. [7]

Лицензия на этот процесс была передана компании Imperial Smelting Corporation (ISC), расположенной в Эйвонмуте , Англия, которая в течение многих лет имела большую вертикальную ретортную установку (VR). Он использовался до середины 1970-х годов, когда его заменил завод «Императорские плавильные печи» (ISF). Завод VR был снесен в 1975 году.

Процесс горизонтальной реторты бельгийского типа

[ редактировать ]Этот процесс был основным процессом, использовавшимся в Великобритании с середины 19 века до 1951 года. [7] [9] Этот процесс был очень неэффективным, поскольку он был разработан как мелкомасштабная серийная операция. Каждая реторта производила всего 40 килограммов (88 фунтов), поэтому компании складывали их в банки и использовали одну большую газовую горелку для их нагрева. [9] Бельгийский процесс требует повторной дистилляции для удаления примесей свинца, кадмия, железа, меди и мышьяка. [6]

История

[ редактировать ]Первое массовое производство цинка, по-видимому, имело место в Индии, начиная с 12 века, а затем в Китае , с 16 века. [10] В Индии цинк производился в Заваре с 12 по 18 века, хотя некоторые изделия из цинка, по-видимому, были изготовлены в Европе в эпоху классической античности . [11] Найденная здесь сфалеритовая руда предположительно была преобразована в оксид цинка путем обжига, хотя археологических подтверждений этому обнаружено не было. Считается, что плавка производилась в герметичных цилиндрических глиняных ретортах, которые заполнялись смесью обожженной руды, доломита и органического материала, возможно, коровьего навоза , а затем помещались вертикально в печь и нагревались примерно до 1100 °C. Оксид углерода, образующийся при обугливании органического материала, превратил бы оксид цинка в пары цинка, которые затем сжижались в коническом глиняном конденсаторе на дне реторты, капая в сборный сосуд. По оценкам, за период 14:00–18:00 производство составляло около 200 кг/день. [12] Цинк также выплавляли в Китае с середины шестнадцатого века. [13]

Крупномасштабное производство цинка в Европе началось с Уильяма Чемпиона , который запатентовал процесс дистилляции цинка в 1738 году. [14] В процессе Чемпиона цинковую руду (в данном случае карбонат ZnCO 3 ) герметизировали в больших восстановительных котлах с древесным углем и нагревали в печи. Затем пары цинка спускались через железную конденсационную трубу, пока не достигли наполненного водой сосуда на дне. [15] Чемпион основал свой первый завод по производству цинка в Бристоле , Англия, но вскоре расширился до Уормли и к 1754 году построил там четыре цинковые печи. [16] Хотя «Чемпиону» удалось произвести около 200 тонн цинка, [16] его бизнес-планы не увенчались успехом, и к 1769 году он обанкротился. [15] Однако выплавка цинка на этом участке продолжалась до 1880 года. [16]

| Год | Горизонтальный возразить | Вертикальный возразить | Электротермический | Взрыв печь | электролитический |

|---|---|---|---|---|---|

| <1916 г. | >90 | ||||

| 1929 | 28 | ||||

| 1937 | в. 33 | ||||

| 1960 | 34.5 | 11 | 7.5 | 2 | 45 |

| 1970 | 15 | 10 | 6.5 | 12.5 | 56 |

| 1980 | 3 | 7 | 6 | 10 | 74 |

Раннее европейское производство цинка также имело место в Силезии , Каринтии и Льеже , Бельгия . В Каринтийском процессе, который использовался в работах, основанных в 1798 году Бергратом Диллинджером, дровяная печь нагревала большое количество небольших вертикальных реторт. [19] и пары цинка затем падали через керамическую трубку в общую конденсационную камеру внизу. К 1840 году этот процесс вышел из употребления. В бельгийском и силезском процессах использовались горизонтальные реторты. [20] В Силезии Иоганн Руберг построил печь для перегонки цинка в 1799 году, сначала используя горшки, но позже перейдя на реторты с плоским дном, называемые «муфелями», прикрепленные к изогнутым вниз горизонтальным трубкам, в которых конденсировался цинк. Силезский процесс в конечном итоге слился с Бельгийским процессом. Этот процесс, разработанный Жан-Жаком Даниэлем Дони , был внедрен в 1805–1810 годах и использовал реторты с цилиндрическим поперечным сечением. [19] [20] Конденсаторы представляли собой горизонтальные глиняные трубки, отходящие от концов реторты. [21] Объединенный «белгосилезский» горизонтальный ретортный процесс получил широкое распространение в Европе к третьей четверти XIX века, а затем и в Соединенных Штатах. [20]

Экспериментальные попытки извлечь цинк посредством электролиза начались в 19 веке, но единственным коммерчески успешным применением до 1913 года был процесс, использовавшийся в Великобритании и Австрии , где цинк и хлор производились совместно электролизом водного раствора хлорида цинка . [22] Компания Anaconda Copper Company в Анаконде , штат Монтана , и Consolidated Mining and Smelting Company в Трейле , Британская Колумбия , построили успешные электролитические заводы в 1915 году, используя используемый в настоящее время процесс сульфата цинка. [23] Значение этого метода продолжало расти, и в 1975 году на него приходилось 68% мирового производства цинка. [24]

Непрерывный процесс вертикальной реторты был внедрен в 1929 году компанией New Jersey Zinc Company. В этом процессе использовалась реторта со стенками из карбида кремния, высотой около 9 метров и поперечным сечением 2 на 0,3 метра. Стенки реторты нагревались до 1300 °С и в верхнюю часть реторты загружались брикеты, состоящие из агломерированной цинковой руды, кокса, угля и вторсырья. Газообразный цинк отводился из верхней части колонны и после 20-часового путешествия по реторте отработанные брикеты извлекались из нижней части. [25] Для конденсации газообразного цинка компания сначала использовала простую кирпичную камеру с перегородками из карборунда, но эффективность была низкой. В 1940-х годах был разработан конденсатор, который конденсировал пары цинка в виде брызг капель жидкого цинка, выбрасываемых электрической крыльчаткой. [26]

Электротермический процесс, разработанный St. Joseph's Lead Company , был чем-то похож. [25] [27] Первый коммерческий завод, использующий этот процесс, был построен в 1930 году на нынешнем месте в Джозефтауне , штат Пенсильвания . Электротермическая печь представляла собой стальной цилиндр высотой около 15 метров и диаметром 2 метра, облицованный огнеупорным кирпичом. В верх печи подавалась смесь аглоруды и кокса и между угольными электродами в печи подавался ток силой 10 000–20 000 ампер при разности потенциалов 240 вольт, повышая температуру до 1200–1400°. С. [25] [27] Для этого процесса в 1931–1936 годах был разработан эффективный конденсатор; он представлял собой ванну с жидким цинком, через которую отсасывались выхлопные газы. Содержащийся в газовом потоке цинк поглощался жидкостной ванной. [26]

Доменный процесс был разработан в 1943 году в Эйвонмуте, Англия, компанией Imperial Smelting Corporation . [28] которая стала частью Rio Tinto Zinc в 1968 году. [29] Он использует распыление капель расплавленного свинца для конденсации паров цинка. [30]

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Перейти обратно: а б с д и ж г час я дж к Сборник коэффициентов выбросов загрязнителей воздуха (PDF) , том. 1, Агентство по охране окружающей среды США, 1995 г., заархивировано из оригинала (PDF) 3 февраля 2011 г.

- ^ Перейти обратно: а б с д и ж г час я дж Процесс плавки цинка , заархивировано из оригинала 14 апреля 2008 г. , получено 13 апреля 2008 г. .

- ^ Литье цинка: системный подход (PDF) , Interzinc, 1992 .

- ^ Наши объекты — Монака , получено 13 апреля 2008 г.

- ^ Проиллюстрировано предприятие Noranda по обжигу цинка http://www.norandaincomefund.com/pdfs/refinery_flowsheet.pdf.

- ^ Перейти обратно: а б с Саманс, Карл Х. (1949), Технические металлы и их сплавы , Нью-Йорк: MacMillan.

- ^ Перейти обратно: а б с д и ж Портер, Фрэнк (1991), Справочник по цинку: свойства, обработка и использование в дизайне , CRC Press, стр. 16–17, ISBN 0-8247-8340-9 .

- ^ Патент США 2 457 552.

- ^ Перейти обратно: а б Обработка цинка , Британская энциклопедия Inc. , получено 18 апреля 2008 г. .

- ^ «Обработка цинка» , Британская энциклопедия Online, 2009. Доступ в Интернете 8 октября 2009 г.

- ^ стр. 1–3, Цинк в классической древности, PT Craddock, стр. 1–6 в 2000 годах цинка и латуни , под редакцией PT Craddock, Лондон: Британский музей, 1998, ред. ред., ISBN 0-86159-124-0 .

- ^ стр. 35–46, Цинк в Индии, PT Craddock, IC Freestone, LK Gurjar, AP Middleton и L. Willies, стр. 27–72 в Craddock 1998.

- ^ с. 23, Цинковая скульптура в Америке: 1850-1950 гг ., Кэрол А. Гриссом, Associated University Press, 2009 г., ISBN 0-87413-031-X .

- ^ стр. 24–26, Гриссом, 2009.

- ^ Перейти обратно: а б стр. 147–148, Латунь и цинк в Европе от средневековья до середины девятнадцатого века, Джоан Дэй, стр. 133–158 в Крэддоке, 1998.

- ^ Перейти обратно: а б с п. 26, Гриссом, 2009 г.

- ^ стр. 162, 213, 214, Технология производства цинка 1801–1950: обзор, Дж. К. Алмонд, стр. 159–228 в 2000 годах цинка и латуни , под редакцией П. Т. Крэддока, Лондон: Британский музей, 1998, ред. ред., ISBN 0-86159-124-0 .

- ^ с. 15, Портер, 1991.

- ^ Перейти обратно: а б стр. 151–152, День в Крэддоке, 1998 г.

- ^ Перейти обратно: а б с стр. 179–181, Технология производства цинка 1801–1950: обзор, Дж. К. Алмонд, стр. 159–228 в Craddock 1998.

- ^ стр. 198–199, Миндаль в Крэддоке, 1998.

- ^ стр. 210–213, Миндаль в Крэддоке, 1998.

- ^ с. 21, Электролитическое осаждение и гидрометаллургия цинка , Оливер Колдуэлл Ралстон, McGraw-Hill Book Company, Inc., 1921.

- ^ с. 214, Миндаль в Крэддоке, 1998 год.

- ^ Перейти обратно: а б с п. 184, Миндаль в Крэддоке, 1998.

- ^ Перейти обратно: а б стр. 201–202, Миндаль в Крэддоке, 1998.

- ^ Перейти обратно: а б стр. 196–197, Миндаль в Крэддоке, 1998.

- ^ Пол Т. Крэддок, изд. (1998). 2000 лет цинка и латуни . Британский музей. Периодическая газета. Британский музей . стр. 229 и далее . ISSN 0142-4815 .

- ^ Компания «Рио Тинто» . Руководство Грейс . Проверено 27 октября 2014 г.

- ^ с. 229, 233, 234, Разработка цинк-свинцовой доменной печи как исследовательский проект, SWK Morgan, стр. 229–241 в Крэддоке, 1998.