Корнуоллская железная печь

Корнуоллская железная печь | |

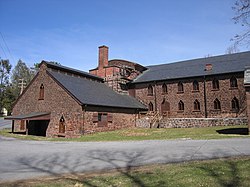

Главное здание Cornwall Iron Furnace | |

| Расположение | Рексмонт Роуд. и Бойд-стрит, Корнуолл, Пенсильвания |

|---|---|

| Координаты | 40 ° 16'14 "N 76 ° 24'22" W / 40,27056 ° N 76,40611 ° W |

| Область | 175 акров (71 га) |

| Построен | 1742 , выключение 1883 |

| Архитектор | Питер Грабб |

| Номер ссылки NRHP . | 66000671 [ 1 ] |

| Значимые даты | |

| Добавлено в НРХП | 13 ноября 1966 г. |

| Назначенный НХЛД | 3 ноября 1966 г. [ 3 ] |

| Назначенный PHMC | 1 августа 1948 г. и 1 июня 2005 г. [ 2 ] |

Корнуоллская железная печь является признанным национальным историческим памятником , которым управляет Комиссия по истории и музеям Пенсильвании в Корнуолле , округ Ливан , штат Пенсильвания США , . Печь была ведущим производителем железа в Пенсильвании с 1742 года до тех пор, пока она не была закрыта в 1883 году. Печи, вспомогательные здания и окружающие их сообщества были сохранены как историческое место и музей, дающие представление о промышленном прошлом округа Ливан. Это единственная сохранившаяся доменная печь, работающая на угле, на своей первоначальной плантации в западном полушарии. Компания Cornwall Furnace, основанная Питером Граббом в 1742 году, во время революции управлялась его сыновьями Кертисом и Питером-младшим, которые были крупными поставщиками оружия Джорджу Вашингтону. Роберт Коулман приобрел Cornwall Furnace после революции и стал первым миллионером Пенсильвании . Право собственности на печь и ее окрестности было передано Содружеству Пенсильвании в 1932 году.

Обзор

[ редактировать ]Корнуоллская железная печь была одним из многих металлургических заводов, построенных в Пенсильвании за шестьдесят лет, с 1716 по 1776 год. Здесь была как минимум 21 доменная печь, 45 кузниц , четыре блумера , шесть сталелитейных печей, три продольных стана, два листовых стана. и один действующий проволочный стан в колониальной Пенсильвании .

Печи Cornwall Furnace прошли два этапа технологической обработки. Питер Грабб родился в Делавэре около 1702 года и поселился на территории нынешнего графства Ливан в 1734 году. Он купил около 300 акров (1,2 км²) земли. 2 ) богатой магнетитом земли. Грабб также заметил, что на его земле есть и другие природные ресурсы, необходимые для производства железа. А именно, огромные запасы древесины для производства древесного угля , проточная вода для работы сильфонов и достаточное количество известняка, необходимого для добавления флюса в плавильные печи. Планам Грабба способствовал тот факт, что магнетит в Корнуолле находился либо очень близко к поверхности его земли, либо на ее поверхности. Он был готов заняться железным бизнесом и приступил к строительству железной «плантации». Эти центры производства железа обычно располагались далеко от сильно расчищенных сельскохозяйственных угодий и располагались в районе Ридж и Вэлли в Пенсильвании. Грабб построил свои печи: сначала цветочную, а затем более современную доменную печь, работающую на древесном угле, а также вспомогательные здания и мельничный поселок , которые были необходимы для размещения его рабочих. Он назвал свое предприятие «Корнуолл», потому что его отец, Джон Грабб, приехал из Корнуолла, Великобритания, в 1677 году. Корнуоллская железная печь отлично подходила для сельскохозяйственной экономики Тринадцать колоний . Железо было необходимо для изготовления инструментов, гвоздей и оружия. Официальная политика Великобритании не одобряла производство в колониях, но Англия больше не могла производить необходимое железо для своих нужд, не говоря уже о нуждах колонистов. Фактически Англия стала зависимой от импорта железа из Швеции .

Питер Грабб на самом деле был не мастером по металлу, а строителем. В 1745 году он сдал металлургический завод в аренду консорциуму Cury and Company на 25 лет и вернулся в Уилмингтон. Консорциум продолжил операцию, перейдя к сыновьям Питера, Кертису и Питеру-младшему , после его смерти в 1754 году. Братья взяли на себя управление предприятием в 1765 году и довольно успешно управляли им до конца 1780-х годов. Кертис управлял Корнуоллской печью и жил на ней; Около 1773 года он построил оригинальные 19 комнат особняка, который до сих пор стоит на видном месте рядом с поместьем. Питер-младший управлял кузницей в Хоупвелле , перерабатывая чугун, произведенный в печи, в более ценные прутки. Металлургический завод был основным поставщиком средств для Войны за независимость, и однажды Джордж Вашингтон посетил его, чтобы проверить ход операции. К несчастью для семьи Граббов, как описано в биографии Кертиса Грабба , они не смогли сохранить контроль над операцией после женитьбы Кертиса в 1783 году. Большая часть владений Грабба постепенно перешла в руки Роберт Коулман , кульминацией которого стал 1798 год. Сын Коулмана, Уильям, был назначен управляющим Cornwall Furnace и жил в особняке; В 1865 году Коулманы переоборудовали его в строение с 29 комнатами, известное сегодня как Букингемский особняк.

Железный закон

[ редактировать ]В американской колониальной истории Закон о железе, принятый в 1750 году, был частью британского законодательства, призванного поощрять производство сырья (включая чугун ) в колониальной Америке, но ограничивать его производство там в виде готовых изделий из железа. Существующие производственные предприятия могли продолжаться, но новые для определенных процессов были запрещены.

Блумери

[ редактировать ]Первая печь, построенная Питером Граббом в Cornwall Iron Furnace, была цветущей . Грабб построил его в 1737 году, чтобы проверить рыночную стоимость своей руды. Это был экономичный способ протестировать рынок без необходимости инвестировать в строительство гораздо более эффективной и прибыльной доменной печи.

Блумери – это, по сути, увеличенный кузнечный очаг. Он представляет собой яму или дымоход с жаростойкими стенками из земли, глины или камня. ( В Корнуолле использовался песчаник .) Внизу через боковые стены проходят одна или несколько глиняных труб. Эти трубы, называемые фурмами , позволяют воздуху поступать в печь либо естественной тягой, либо принудительно с помощью сильфона . Для удаления цветка можно использовать отверстие в нижней части цветка, или можно опрокинуть цветок и удалить цветок снизу.

Первый шаг, который необходимо сделать перед тем, как блумер можно будет использовать, — это подготовка древесного угля и железной руды . Древесный уголь производится путем нагревания древесины для получения почти чистого углеродного топлива, необходимого для процесса переработки. Руду разбивают на мелкие кусочки и обжигают на огне, чтобы удалить из руды влагу. Любые крупные примеси в руде можно раздробить и удалить. Поскольку шлак от предыдущих блюмов может иметь высокое содержание железа, шлак от предыдущих блюмов можно раздробить и переработать в блюмовый завод вместе с новой рудой.

В процессе работы печь предварительно нагревается за счет сжигания древесного угля, а после нагрева сверху вводится железная руда и дополнительный древесный уголь в соотношении примерно один к одному. Внутри печи окись углерода в результате неполного сгорания древесного угля восстанавливает оксиды железа в руде до металлического железа, не плавя руду; это позволяет установке работать при более низких температурах, чем температура плавления руды. Поскольку желаемый продукт цветной фабрики - это легко поддающееся ковке железо, почти чистое с низким содержанием углерода , температуру и соотношение древесного угля и железной руды необходимо тщательно контролировать, чтобы железо не поглощало углерод и не становилось непригодным для ковки. известняк В блумер можно также добавить в количестве около 10% от веса руды, который будет действовать как флюс и способствовать удалению примесей.

Полученные таким образом мелкие частицы железа падают на дно печи и свариваются вместе, образуя губчатую массу блюма. Дно печи также заполняется расплавленным шлаком, часто состоящим из фаялита , соединения кремния , кислорода и железа, смешанного с другими примесями из руды. Поскольку блюм очень пористый, а его открытые пространства заполнены шлаком, то блюм впоследствии приходится повторно нагревать и бить молотком, чтобы выбить из него расплавленный шлак. Железо, обработанное таким образом, считается кованым , а полученное в результате почти чистое железо — кованым железом .

Доменная печь

[ редактировать ]В 1742 году Грабб заменил свою цветочную печь холодной доменной печью высотой 30 футов (9,1 м) . Доменная печь горела горячее, чем цветная печь, и могла выплавлять расплавленный чугун (« угольное железо из руды »).

Доменная печь основана на том факте, что нежелательный кремний и другие примеси легче расплавленного железа, которое является основным продуктом. Печь Грабба была построена в виде высокой дымообразной конструкции, облицованной огнеупорным кирпичом. древесный уголь , известняк и железная руда Сверху засыпались (оксид железа), а воздух поддувался через фурмы возле основания. Образующийся «дутье» способствует сгоранию древесного угля (в более современных печах используется кокс или даже антрацит ), создавая химическую реакцию, которая восстанавливает оксид железа до основного металла, который опускается на дно печи. Точная природа реакции такова:

Точнее, сжатый воздух, подаваемый в печь, реагирует с углеродом в топливе с образованием оксида углерода , который затем смешивается с оксидом железа , вступая в химическую реакцию с образованием железа и углекислого газа , который вытекает из печи вверху. В начале реакционного цикла горячий воздух, также называемый «ветром», содержащий предварительно нагретый газ из печей Каупера и воздух, вдувается в печь через фурмы. Ветер воспламенит кокс и реакция Будуара произойдет :

С + О 2 → СО 2

СО 2 + С → 2 СО

Температура в печи обычно составляет около 1500 °C, чего достаточно для разложения известняка ( карбоната кальция ) на оксид кальция и дополнительный углекислый газ:

СаСО 3 → СаО + СО 2

Оксид кальция реагирует с различными кислотными примесями в железе (особенно с кремнеземом ), образуя шлак, содержащий силикат кальция Ca Si O 3 , который плавает на железе.

Чугун, произведенный в доменной печи, непригоден для большинства целей из-за высокого содержания углерода (около 4–5%), что делает его очень хрупким . Часть чугуна используется для изготовления чугунных изделий, часто переплавляемых в литейной вагранке.

Для других целей необходима дальнейшая обработка для снижения содержания углерода, чтобы можно было использовать железо для изготовления инструментов или в качестве строительного материала. Для этого были различные процессы. Самый ранний процесс проводился в ювелирной кузнице . В конце 18-го века это начало заменяться «заливкой и штамповкой», но самым успешным новым процессом периода промышленной революции было лужение .

Теперь это делается путем подачи струи кислорода под высоким давлением в специальный вращающийся контейнер, содержащий чугун. Часть углерода окисляется до оксида углерода CO и диоксида углерода CO 2 . Это также окисляет примеси в чугуне. Контейнер вращается, и перерабатываемый чугун отделяется от окисленных примесей. До середины 19 века из доменного чугуна производили кованое железо , которое представляло собой технически чистое железо. В тот период, если требовалась сталь, особо чистые сорта железа нагревали с древесным углем в печи цементации для получения черновой стали (с содержанием углерода около 1-2%). Ее можно было дополнительно очистить с помощью тигельного метода , но сталь была слишком дорогой, чтобы использовать ее в больших масштабах. Однако с внедрением в конце 1850-х годов бессемеровского процесса , а затем и других процессов, производство стали резко возросло. К концу 19 века большая часть железа перед использованием перерабатывалась в сталь.

Древесный уголь

[ редактировать ]Доменным печам Корнуоллской печи требовалось огромное количество древесного угля, чтобы поддерживать их горение и тем самым обеспечивать стабильное производство железа. Производство древесного угля само по себе стало отраслью промышленности. Деревья лиственных пород рубили, сушили, складывали и сжигали в ямах диаметром от 30 до 40 футов (от 9,1 до 12,2 м). Угольщик аккуратно укладывал дрова вокруг дымохода . Стопка дров была засыпана листьями и землей и подожжена в центре. Пожарам позволяли тлеть в течение десяти-четырнадцати дней под тщательным круглосуточным наблюдением угольщика. Угольщики старались обеспечить достаточное количество тепла, чтобы удалить влагу, смолу и другие вещества из древесины, не сгорая при этом древесину полностью. Древесина не обугливалась до тех пор, пока она не потребовалась, чтобы она не намокла и не стала бесполезной. Спрос на древесный уголь был настолько огромным, что компания Cornwall Furnace каждый день использовала целый акр древесины для производства древесного угля. [1]

Работа у печи

[ редактировать ]Печь работала двадцать четыре часа в сутки, семь дней в неделю, за исключением случаев, когда ее закрывали на ремонт. Корнуоллская железная печь была способна производить 24 тонны железа в неделю. [ нужна ссылка ] Большое водяное колесо приводило в движение мехи. Тележки, нагруженные древесным углем, курсировали туда и обратно между угольным сараем и печью под защитной крышей, предназначенной для сохранения древесного угля сухим. Другие повозки перевозили руду из шахты на вершину печи на склоне холма. Затем рабочие вручную транспортировали древесный уголь и руду в печь. У подножия печи работали водостоки. Они разгребали остывающий песок и рыли каналы для расплавленного чугуна. Затем они сложили чугунные прутья снаружи. Условия работы были очень тяжелыми. Температура внутри литейного цеха достигала 160 ° F (71 ° C).

Такое масштабное и сложное предприятие по производству железа и древесного угля требует огромной и закаленной рабочей силы . Только на одной печи требовалось до шестидесяти человек, работающих круглосуточно двенадцатичасовыми сменами. Вспомогательный персонал металлургического завода включал в себя клерка компании, множество возчиков , лесорубов, угольщиков, фермеров и домашней прислуги. Между классами была большая пропасть. Рабочие жили в маленьких домах и очень тяжело работали за низкую заработную плату. Владельцы и смотрители печи жили в особняках со значительным штатом прислуги. Историки сравнили жизнь у печи с жизнью в феодальном баронстве .

На Cornwall Iron Furnace работали три группы рабочих: бесплатная рабочая сила, наемные слуги и рабы . Рабство было законным в Пенсильвании, пока оно не было постепенно отменено, начиная с 1780 года, когда был запрещен ввоз рабов. У руководства печи были немалые неприятности с штатом наемных слуг. Эти неквалифицированные рабочие были импортированы из Германии , Англии и Ирландии . Многие из них какое-то время работали в Корнуолле, прежде чем в конце концов сбежали.

Наследие Коулмана

[ редактировать ]Роберт Коулман

[ редактировать ]Роберт Коулман прошел путь от клерка в Филадельфии офисе протонотариуса в до бухгалтера в Cornwall Iron Furnace и стал первым миллионером Пенсильвании. [2]

Коулман прибыл в Филадельфию из Ирландии в 1764 году. Проработав клерком и бухгалтером, он в 1773 году взял в аренду Салфорд-Фордж недалеко от Норристауна и сразу же получил значительную прибыль, производя пушечные ядра и стреляя в Солфорд и Элизабет-Фернесс. Затем он использовал свою прибыль для покупки двух третей акций Elizabeth Furnace, акций Cornwall, а также Upper и Lower Hopewell Furnace (а не одноименной Hopewell Furnace ), а также владения Speedwell Forge . Вскоре Коулман смог построить Colebrook Furnace, купить остальную часть Elizabeth Furnace и приобрести 80% акций Cornwall Furnace и близлежащих рудников. Приобретения бизнеса и полученная от них прибыль позволили ему стать первым миллионером в истории Пенсильвании.

Джордж Доусон Коулман

[ редактировать ]Джордж Доусон Коулман был внуком Роберта Коулмана и сыном Джеймса Коулмана. Джордж Доусон Коулман женился на Деборе Браун из Филадельфии и имел несколько детей, в том числе Энн Коулман, которая переехала во Францию и возродила замок Вилландри (вместе со своим мужем Иоахимом Карвалло ).

Джордж Доусон Коулман вместе со своим братом Робертом контролировал большую часть железного состояния Коулмана. Джордж получил больший контроль над рудниками в Корнуолле и смог экспериментировать с железными печами, которые топились антрацитовым углем вместо кокса. Он также инвестировал в расширение железной дороги и построил дома, школу и церковь для своих сотрудников. Его очень любило сообщество, и он несколько раз работал в Законодательном собрании штата Пенсильвания. (Несколько церквей, построенных семьей Коулман, до сих пор существуют в этом районе, и они известны как Часовни Коулмана .)

Джордж курировал множество улучшений в производстве Cornwall Iron Furnace. Сильфоны были заменены «выдувными ваннами». Выдувные ванны представляли собой воздушные насосы с поршневым приводом и контейнеры, которые удерживали сжатый воздух и нагнетали его в печи. Водяное колесо заменили паровой машиной в 1841 году. А печную кладку перестроили в 1850-х годах.

В 1848 году Коулманы передали прямой контроль над Cornwall Iron Furnace Джону Рейнольдсу, который выступал в качестве опекуна несовершеннолетних детей Томаса Б. Коулмана. Он был отцом Джона Ф. Рейнольдса , выпускника Вест-Пойнта . Джон Фултон Рейнольдс был произведен в генералы и стал первым генералом Союза, павшим в битве при Геттисберге . Рейнольдс-старший управлял печью до своей смерти в 1853 году.

Роберт Хабершам Коулман

[ редактировать ]Роберт Хабершам Коулман был отпрыском четвертого и последнего поколения семьи Коулманов. Он закрыл предприятие в 1883 году, открыв для компании новые мощности. В 1881 году, когда он взял на себя управление семейным бизнесом, состояние Коулмана составляло около семи миллионов долларов. К 1889 году его состояние оценивалось в тридцать миллионов долларов. К 1893 году состояние исчезло. Один из его домов, Корнуолл-холл, был «символом взлета, славы и упадка «короля» Корнуолла (Пенсильвания) во время позолоченного века Америки ».

Падение

[ редактировать ]Железная печь Корнуолла устарела к 1880-м годам. Бессемеровский и мартеновский процессы производства стали , замена древесного угля коксом и антрацитом , открытие месторождений железа на Айрон-Рейндж в Миннесоте недалеко от озера Верхнее , а также строительство современных заводов в Питтсбурге , Стилтоне и Вифлееме привели к прекращение производства железа в Корнуолле. Корнуоллская печь больше не приносила прибыли за последние десять лет работы, и последний владелец, Роберт Хабершам Коулман, закрыл ее 11 февраля 1883 года. В 1932 году печь и вспомогательные постройки были переданы в собственность Маргарет Коулман Бэкингем, и с тех пор они был восстановлен и открыт для посещения.

См. также

[ редактировать ]- Чугун

- Железо

- Металлургический завод

- Эвигер Ягер — Корнуоллская железная печь — место призрачной легенды о Дикой Охоте .

- Список национальных исторических достопримечательностей Пенсильвании

- Национальный реестр списков исторических мест в округе Ливан, штат Пенсильвания

Ссылки

[ редактировать ]- ^ «Национальная регистрационная информационная система» . Национальный реестр исторических мест . Служба национальных парков . 9 июля 2010 г.

- ^ «Исторические маркеры PHMC» . База данных исторических маркеров . Комиссия по истории и музеям Пенсильвании. Архивировано из оригинала 7 декабря 2013 года . Проверено 20 декабря 2013 г.

- ^ «Корнуоллская железная печь» . Сводный список национальных исторических достопримечательностей . Служба национальных парков. Архивировано из оригинала 7 октября 2012 года . Проверено 2 июля 2008 г.

- Шэрон Хернес Сильверман. «Взрыв из прошлого: железная печь Корнуолла» . Журнал «Наследие Пенсильвании» . Проверено 14 февраля 2007 г. [ мертвая ссылка ]

- «Корнуоллская печь, топографическая карта Геологической службы США в Ливане (Пенсильвания)» . Топоквест . Проверено 10 июля 2008 г.

- HR Шуберт, История британской черной металлургии (1957).

- Р. Ф. Тайлекот, История металлургии (1991).

- Гордон К. Поллард, «Эксперименты по производству цветущих изделий в XIX веке: свидетельства Адирондака Нью-Йорка», Historical Metallurgy 32 (1) (1998), 33-40.

Внешние ссылки

[ редактировать ]- Официальный сайт Cornwall Iron Furnace

- Фотографии железных печей Корнуолла

- Научное пособие: Доменная печь. Как добывают железо, для уровня средней школы.

- Анимация доменной печи

- Иллюстрировано , как работает доменная печь .

- Предшественники доменной печи

- Обширная картинная галерея обо всех методах изготовления и обработки железа и стали в Северной Америке и Европе. На немецком и английском языках.

- Музей доменной печи Радверк IV

- Принципиальная схема доменной печи и печи Каупера

- Ironfurnaces.com — бесплатная вики, посвященная сохранению истории и местонахождения исторических доменных печей.

- Период дебатов за и против Железного закона

- Промышленные здания и сооружения в Национальном реестре исторических мест Пенсильвании.

- 1716 заведений в Пенсильвании

- Промышленные здания, построенные в 1742 году

- Пенсильвания: Национальные исторические достопримечательности

- Музеи округа Ливан, штат Пенсильвания

- Промышленные музеи Пенсильвании

- Металлургические заводы и сталелитейные заводы в Пенсильвании

- Здания и сооружения в округе Ливан, штат Пенсильвания

- Музеи американской войны за независимость в Пенсильвании

- Доменные печи в США

- Национальный реестр исторических мест округа Ливан, штат Пенсильвания

- Исторические районы в Национальном реестре исторических мест Пенсильвании.