Сталелитейное производство

Производство стали — это процесс производства стали из железной руды и/или лома . При производстве стали такие примеси , как азот , кремний , фосфор , сера и избыток углерода из исходного железа удаляются легирующие элементы, такие как марганец , никель , хром , углерод и ванадий. добавляются (самая важная примесь), а для получения различных марок стали сталь .

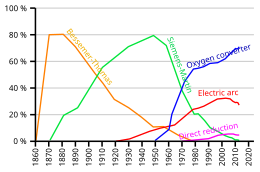

Сталелитейное производство существовало на протяжении тысячелетий, но масштабе оно не было коммерциализировано в массовом до середины 19 века. Древним процессом производства стали был тигельный процесс . В 1850-х и 1860-х годах бессемеровский процесс и процесс Сименса-Мартина превратили сталелитейное производство в тяжелую промышленность .

Сегодня существует два основных коммерческих процесса производства стали, а именно производство стали в кислородно-конверторном исполнении , при котором в качестве основных исходных материалов используется жидкий чугун из доменной печи и стальной лом, и производство стали в электродуговых печах (ЭДП), при котором используется стальной лом или прямой восстановленное железо (DRI) в качестве основного сырья. Кислородное производство стали обусловлено преимущественно экзотермическим характером реакций внутри резервуара; напротив, при производстве стали в ЭДП электрическая энергия используется для плавления твердого лома и/или материалов прямого восстановления. В последнее время технология производства стали в ЭДП стала ближе к производству кислородной стали, поскольку в процесс вводится больше химической энергии. [1]

Сталелитейное производство является одной из самых по выбросам углекислого газа емких отраслей в мире . По состоянию на 2020 год [update]На производство стали приходится около 10% выбросов парниковых газов . [2] Чтобы смягчить последствия глобального потепления , отрасли необходимо будет добиться значительного сокращения выбросов. [3]

История

[ редактировать ]

Производство стали сыграло решающую роль в развитии древних, средневековых и современных технологических обществ. Ранние процессы производства стали применялись в классическую эпоху в Древнем Китае , Индии и Риме .

Чугун — твердый, хрупкий материал, с которым трудно работать, тогда как сталь — ковкий, относительно легко формуемый и универсальный материал. На протяжении большей части истории человечества сталь производилась лишь в небольших количествах. С момента изобретения бессемеровского процесса в Великобритании в 19 веке и последующих технологических разработок в области технологий впрыска и управления процессами массовое производство стали стало неотъемлемой частью мировой экономики и ключевым индикатором современного технологического развития. [4] Самый ранний способ производства стали был в цветущем заводе .

Ранние современные методы производства стали часто были трудоемкими и требовали высокой квалификации. Видеть:

- Кузница для украшения , в которой можно было управлять немецким процессом производства стали.

- Черновая сталь и тигельная сталь .

Важным аспектом промышленной революции было развитие крупномасштабных методов производства ковочного металла ( прутка или стали). Пудлинговая печь изначально использовалась для производства кованого железа , но позже была применена для производства стали.

Настоящая революция в современном производстве стали началась только в конце 1850-х годов, когда бессемеровский процесс стал первым успешным методом производства стали в больших количествах, за которым последовала мартеновская печь .

Современные процессы производства стали

[ редактировать ]

Современные процессы производства стали можно разделить на три этапа: первичный, вторичный и третичный.

Первичное производство стали включает в себя переплавку железа в сталь. Вторичное производство стали включает добавление или удаление других элементов, таких как легирующие агенты и растворенные газы. Третичное производство стали включает разливку в листы, рулоны или другие формы. Для каждого шага доступно несколько техник. [5]

Первичное производство стали

[ редактировать ]Основной кислород

[ редактировать ]Конверсионно-кислородная выплавка стали — это метод первичной выплавки стали, при котором богатый углеродом чугун плавится и превращается в сталь. Продувка кислородом расплавленного чугуна превращает часть углерода в чугуне в CO. −

и CO

2 , превратив его в сталь. Огнеупоры — оксид кальция и оксид магния — выстилают плавильный резервуар, чтобы противостоять высокой температуре и коррозионной природе расплавленного металла и шлака . Химический состав процесса контролируется, чтобы обеспечить удаление из металла таких примесей, как кремний и фосфор.

Современный процесс был разработан в 1948 году Робертом Дюррером как усовершенствованная версия бессемеровского конвертера , который заменил воздух более эффективным кислородом . Это снизило капитальные затраты заводов и время плавки, повысило производительность труда. Между 1920 и 2000 годами потребность в рабочей силе в промышленности снизилась в 1000 раз, до всего 0,003 человеко-часа на тонну. в 2013 году 70% мирового производства стали было произведено с использованием конвертерных печей. [6] Печи могут перерабатывать до 350 тонн железа в сталь менее чем за 40 минут по сравнению с 10–12 часами в мартеновской печи . [7]

Электрическая дуга

[ редактировать ]Сталеплавильное производство в электродуговых печах — это производство стали из лома или железа прямого восстановления, выплавленного электрической дугой . В электродуговой печи в печь загружают шихту («плавку») железа, иногда с «горячей пятой» (расплавленной сталью от предыдущей плавки). Для облегчения плавления можно использовать газовые горелки. Как и при производстве кислородно-конверторной стали, флюсы также добавляются для защиты футеровки емкости и улучшения удаления примесей. При производстве стали в электродуговых печах обычно используются печи емкостью около 100 тонн, которые производят сталь каждые 40–50 минут. [7] Этот процесс позволяет добавлять больше сплавов, чем кислородный метод. [8]

Процесс Хисарна

[ редактировать ]В процессе производства железа HIsarna железная руда практически напрямую перерабатывается в жидкое железо или жидкий металл . Процесс основан на доменной печи, называемой циклонной конвертерной печью , которая позволяет пропустить процесс производства чугунных окатышей, который необходим для процесса производства кислородно-конверторной стали . Без необходимости этого подготовительного этапа процесс HIsarna является более энергоэффективным и имеет меньший углеродный след, чем традиционные процессы производства стали. [ нужна ссылка ]

Восстановление водорода

[ редактировать ]Сталь можно производить из железа прямого восстановления, которое, в свою очередь, можно производить из железной руды, подвергающейся химическому восстановлению водородом. Возобновляемый водород позволяет производить сталь без использования ископаемого топлива . В 2021 году этот процесс был протестирован на пилотном заводе в Швеции. Прямое восстановление происходит при температуре 1500 ° F (820 ° C). Железо пропитывают углеродом (из угля) в электродуговой печи . Водород, полученный электролизом, требует примерно 2600 кВтч на тонну стали. Затраты оцениваются на 20–30% выше, чем при использовании традиционных методов. [9] [10] [11] Однако стоимость выбросов CO 2 увеличивает стоимость производства основного кислорода, а исследование журнала Science за 2018 год оценивает, что цены достигнут уровня безубыточности, когда эта цена составит 68 евро за тонну CO 2 , что, как ожидается, будет достигнуто в 2030-е годы.

Вторичное производство стали

[ редактировать ]Вторичная выплавка стали чаще всего осуществляется в ковшах . Некоторые из операций, выполняемых в ковшах, включают раскисление (или «уничтожение»), вакуумную дегазацию, добавление сплава, удаление включений, химическую модификацию включений, десульфурацию и гомогенизацию. В настоящее время ковшовые металлургические операции принято выполнять в ковшах газового перемешивания с электродуговым нагревом в крышке печи. Жесткий контроль над ковшовой металлургией связан с производством высококачественной стали, в которой допуски по химическому составу и консистенции узки. [5]

Выбросы углекислого газа

[ редактировать ]По состоянию на 2021 год [update]По оценкам, на производство стали приходится около 11% глобальных выбросов углекислого газа и около 7% глобальных выбросов парниковых газов. [12] [13] При производстве 1 тонны стали выделяется около 1,8 тонны углекислого газа. [14] Основная часть этих выбросов возникает в результате промышленного процесса , в котором уголь используется в качестве источника углерода, который удаляет кислород из железной руды в следующей химической реакции, которая происходит в доменной печи : [15]

Fe 2 O 3 (т) + 3 CO(г) → 2 Fe(т) + 3 CO 2 (г)

Дополнительные выбросы углекислого газа возникают в результате добычи, переработки и транспортировки используемой руды, производства кислородно-конвертерной стали , прокаливания и горячего дутья . Улавливание и использование углерода или улавливание и хранение углерода — это предлагаемые методы сокращения выбросов углекислого газа в сталелитейной промышленности и сокращения добычи железной руды с использованием зеленого водорода , а не углерода. [16] Дальнейшие стратегии декарбонизации смотрите ниже.

Горное дело и добыча

[ редактировать ]Добыча угля и железной руды очень энергоемка и приводит к многочисленным экологическим ущербам : от загрязнения до потери биоразнообразия, вырубки лесов и выбросов парниковых газов. Железная руда доставляется на большие расстояния на сталелитейные заводы.

Доменная печь

[ редактировать ]Для производства чистой стали необходимы железо и углерод. Само по себе железо не очень прочное, но низкая концентрация углерода – менее 1 процента, в зависимости от марки стали – придает стали важные свойства. Углерод в стали получают из угля, а железо — из железной руды. Однако железная руда представляет собой смесь железа, кислорода и других микроэлементов. Чтобы сделать сталь, железо необходимо отделить от кислорода и добавить небольшое количество углерода. И то, и другое достигается путем плавления железной руды при очень высокой температуре (1700 градусов по Цельсию или более 3000 градусов по Фаренгейту) в присутствии кислорода (из воздуха) и угля, называемого коксом . При таких температурах железная руда выделяет кислород, который уносится углеродом из кокса в виде углекислого газа.

Fe 2 O 3 (т) + 3 CO(г) → 2 Fe(т) + 3 CO 2 (г)

Реакция происходит из-за более низкого (выгодного) энергетического состояния диоксида углерода по сравнению с оксидом железа, и для достижения энергии активации этой реакции необходимы высокие температуры. Небольшое количество углерода связывается с железом, образуя чугун , который является промежуточным звеном перед сталью, так как в нем слишком высокое содержание углерода – около 4%. [17]

Обезуглероживание

[ редактировать ]Чтобы снизить содержание углерода в чугуне и получить желаемое содержание углерода в стали, чугун переплавляют и продувают кислород в процессе, называемом кислородно-конверторной выплавкой стали , который происходит в ковше . На этом этапе кислород связывается с нежелательным углеродом, унося его в виде углекислого газа, что является дополнительным источником выбросов. После этого этапа содержание углерода в чугуне достаточно снижается и получается сталь.

Кальцинирование

[ редактировать ]Дальнейшие выбросы углекислого газа происходят в результате использования известняка , который плавится при высоких температурах в реакции, называемой кальцинированием , которая имеет следующую химическую реакцию:

CaCO 3 (тв) → CaO(тв) + CO 2 (г)

Углекислый газ является дополнительным источником выбросов в этой реакции. представила оксид кальция (CaO, негашеную известь ). Современная промышленность в качестве замены [18] Он действует как химический флюс , удаляя примеси (такие как сера или фосфор (например, апатит или фторапатит )). [19] ) в виде шлака и снижает выбросы CO 2 на низком уровне. Например, оксид кальция может реагировать на удаление примесей оксида кремния:

SiO 2 + CaO → CaSiO 3

Такое использование известняка для получения флюса происходит как в доменной печи (для получения чугуна), так и при производстве кислородно-конвертерной стали (для получения стали).

Горячий взрыв

[ редактировать ]Дальнейшие выбросы углекислого газа происходят в результате горячего дутья , которое используется для увеличения тепла в доменной печи. Горячий дутье нагнетает горячий воздух в доменную печь, где железная руда восстанавливается до чугуна, помогая достичь высокой энергии активации. Температура горячего дутья может составлять от 900 до 1300 °C (от 1650 до 2370 °F) в зависимости от конструкции и состояния печи. Нефть, деготь , природный газ, порошкообразный уголь и кислород также можно впрыскивать в печь для смешивания с коксом, чтобы высвободить дополнительную энергию и увеличить процент присутствующих восстановительных газов, повышая производительность. Если воздух в горячем дутье нагревается за счет сжигания ископаемого топлива, что часто бывает, это является дополнительным источником выбросов углекислого газа. [20]

Стратегии сокращения выбросов углекислого газа

[ редактировать ]Сталелитейная промышленность производит 7-8% выбросов CO 2 , создаваемых человеком (почти две тонны на каждую тонну произведенной стали), и это одна из самых энергоемких отраслей на Земле. [21] [22] В сталелитейной промышленности существует несколько стратегий снижения выбросов углерода и декарбонизации, которые используются в базовом производственном процессе. Варианты делятся на три основные категории: переключение источника энергии с ископаемого топлива на ветер и солнечную энергию ; повышение эффективности обработки; и инновационные новые технологические процессы. Все три можно использовать в сочетании. [ нужна ссылка ]

«Зеленая сталь» — это термин, используемый для производства стали без использования ископаемого топлива . [23] то есть продукты с нулевым уровнем выбросов . Однако не все компании, претендующие на производство экологически чистой стали, соответствуют этому критерию. Некоторые просто сокращают выбросы. [24] Австралия производит почти 40% мировой железной руды, и правительство через Австралийское агентство по возобновляемым источникам энергии (ARENA) помогает финансировать многие исследовательские проекты, включающие производство железа прямого восстановления (DRI) для увеличения производства экологически чистой стали и чугуна. Крупные компании, такие как Rio Tinto , BHP и BlueScope , разрабатывают проекты «зеленой» стали. [25]

Выбросы CO 2 различаются в зависимости от источников энергии. Когда устойчивая энергия, для питания процесса используется такая как ветер или солнечная энергия, либо в электродуговых печах, либо для создания водорода в качестве топлива, выбросы могут быть значительно сокращены. Европейские проекты HYBRIT, LKAB , Voestalpine и ThyssenKrupp реализуют стратегии по сокращению выбросов. [26] Компания HYBRIT утверждает, что производит настоящую «зеленую сталь». [24]

Добыча верхнего газа в доменной/конвертерной печи

[ редактировать ]Колошниковый газ из доменной печи — это газ, который обычно выбрасывается в воздух во время выплавки стали. Этот газ содержит CO 2 , а также богат восстановителями H 2 и CO. Колошниковый газ можно улавливать, CO 2 удалять, а восстановители повторно впрыскивать в доменную печь. [ нужна ссылка ] Исследование 2012 года показало, что этот процесс может сократить выбросы CO 2 на доменной печи на 75%. [27] в то время как исследование 2017 года показало, что выбросы сокращаются на 56,5% за счет улавливания и хранения углерода и на 26,2%, если используется только переработка восстановителей. [28] Чтобы уловленный углерод не попадал в атмосферу, необходимо найти метод его хранения или использования.

Другим способом использования колошникового газа может быть установка верхней рекуперационной турбины, которая затем вырабатывает электроэнергию, которую можно использовать для снижения энергоемкости процесса, если используется электродуговая плавка. [26] Углерод также можно было улавливать из газов в коксовой печи. По состоянию на 2022 год [update], отделение CO2 от других газов и компонентов в системе, а также высокая стоимость оборудования и необходимые изменения инфраструктуры позволили сохранить эту стратегию минимальной, но потенциал сокращения выбросов оценивается в 65–80%. [29] [26]

H 2 производство железа прямого восстановления

[ редактировать ]Альтернативно, водород можно использовать в шахтной печи для восстановления оксидов железа. В качестве побочного продукта реакции между оксидом железа и водородом образуется только вода, что приводит к производству железа без выбросов. [30] Этот метод, известный как прямое восстановление водорода (HDR), является наиболее известным среди технологий экологически чистой стали. Это отличается от традиционных процессов производства стали, в которых углерод в коксе используется в качестве восстановителя (для удаления кислорода из железной руды), в результате чего образуется железо и углекислый газ. Если водород вырабатывается из возобновляемого источника энергии, тоальтернативного восстановителя и топлива CO 2 достигается наибольший выигрыш в выбросах . По состоянию на 2021 год только ArcelorMittal во Франции, Voestalpine в Австрии и TATA в Нидерландах взяли на себя обязательство использовать зеленый водород для производства стали с нуля. [31]

HDR используется в проекте HYBRIT в Швеции. [32] Однако этот подход требует значительного количества возобновляемых источников энергии для производства необходимого возобновляемого водорода. По оценкам, в Европейском Союзе потребность в водороде для производства стали на основе водорода потребует 180 ГВт возобновляемых мощностей. [33]

Электролиз железной руды

[ редактировать ]Другой возможной развивающейся технологией является электролиз железной руды, где восстановителем являются просто электроны, а не H 2 , CO или углерод. [26] Одним из методов для этого является электролиз расплавленного оксида. Здесь ячейка состоит из инертного анода, жидкого оксидного электролита (CaO, MgO и т. д.) и расплавленной стали. При нагревании железная руда восстанавливается до железа и кислорода. Boston Metal находится на полупромышленной стадии этого процесса и планирует выйти на коммерциализацию к 2026 году. [34] Расширив пилотный завод в Вобурне, штат Массачусетс , и построив производственный объект в Бразилии, он был основан профессорами Массачусетского технологического института Дональдом Садовеем и Антуаном Алланором. [35]

Исследовательский проект, в котором участвовала сталелитейная компания ArcelorMittal, протестировал другой тип процесса электролиза железной руды в рамках пилотного проекта под названием Siderwin. [36] Он работает при относительно низких температурах (около 110 °C), тогда как процесс Boston Metal работает при высоких температурах (~ 1600 °C). По состоянию на март 2023 г. [update] ArcelorMittal изучает, хочет ли компания расширить масштабы технологии и построить более крупный завод, и ожидает принятия инвестиционного решения к 2025 году. [37]

Использование лома в BF/BOF

[ редактировать ]Под ломом в сталеплавильном производстве понимается сталь, срок эксплуатации которой истек, или которая образовалась при производстве стальных компонентов. Сталь легко отделить и переработать благодаря присущем ей магнетизму, а использование лома позволяет избежать выбросов 1,5 тонн CO 2 на каждую тонну использованного лома. [38] По состоянию на 2023 год [update]Сталь имеет один из самых высоких показателей переработки среди всех материалов: около 30% стали в мире производится из переработанных компонентов. Однако сталь не может перерабатываться вечно, а процессы переработки с использованием дуговых печей требуют использования электричества. [21]

Обогащение H 2 в BF/BOF

[ редактировать ]В доменной печи оксиды железа восстанавливаются за счет сочетания CO, H 2 и углерода. Только около 10% оксидов железа восстанавливаются H 2 . При обработке с обогащением H 2 доля оксидов железа, восстановленных H 2 , увеличивается, так что потребляется меньше углерода и меньше CO 2 . выделяется [39] Этот процесс может сократить выбросы примерно на 20%. [ нужна ссылка ]

Другие стратегии

[ редактировать ]Процесс производства чугуна HIsarna был описан выше как способ производства железа в «циклонной конвертерной печи» без стадий предварительной обработки дросселирования/агломерации, что снижает выбросы CO 2 примерно на 20%. [40]

Одной из спекулятивных идей является текущий проект SuSteel по разработке технологии водородной плазмы, которая восстанавливает оксиды водородом, а не CO или углеродом, и плавит железо при высоких рабочих температурах. [26]

В сталеплавильном производстве уголь и кокс используются для восстановления топлива и железа. Биомасса, такая как древесный уголь или древесные гранулы, является потенциальным альтернативным топливом, но на самом деле это не снижает выбросы, поскольку сжигаемая биомасса по-прежнему выделяет углерод, а просто обеспечивает « компенсацию выбросов углерода », когда выбросы «торгуются» против секвестрации источника. биомассы, «компенсируя» выбросы на 5–28% от текущих значений CO 2 . [26] Компенсация имеет очень низкую репутацию во всем мире, поскольку вырубка деревьев для производства пеллет или древесного угля не связывает углерод, а прерывает естественную секвестрацию, которую обеспечивали деревья. Компенсация – это не сокращение. [ нужна ссылка ]

Перспективы

[ редактировать ]В целом, существует ряд инновационных методов снижения выбросов CO 2 в сталелитейной промышленности. Некоторые из них, такие как извлечение колошникового газа и использование восстановления водорода в DRI/EAF, вполне осуществимы при нынешнем уровне инфраструктуры и технологий. Другие, такие как водородная плазма [41] и электролиз железной руды [42] все еще находятся на исследовательской или полупромышленной стадии.

См. также

[ редактировать ]- Аргоно-кислородное обезуглероживание

- Конвертерное производство стали

- Доменная печь

- Кальцинирование

- Углеродная добавка

- Обезуглероживание

- ФИНЭКС

- Флодинский процесс

- История сталелитейной промышленности (1850–1970).

- История сталелитейной промышленности (1970 – настоящее время)

- Металлургический уголь

- Сталелитейный завод

Ссылки

[ редактировать ]- ^ Туркдоган, ET (1996). Основы сталеплавильного производства . Лондон: Институт материалов . ISBN 9781907625732 . OCLC 701103539 .

- ^ Пулер, Майкл (11 ноября 2020 г.). «Европа лидирует в «озеленении» производства стали» . Файнэншл Таймс . Архивировано из оригинала 10 декабря 2022 г. Проверено 20 ноября 2020 г.

- ^ «Декарбонизация стали | McKinsey» . www.mckinsey.com . Проверено 3 апреля 2021 г.

- ^ Сасс, Стивен Л. (август 2011 г.). Сущность цивилизации: материалы и история человечества от каменного века до века кремния . Нью-Йорк: Arcade Publishing . ISBN 9781611454017 . OCLC 1078198918 .

- ^ Jump up to: а б Гош, Ахиндра. (13 декабря 2000 г.). Вторичное производство стали: принципы и применение (1-е изд.). Бока-Ратон , Флорида : CRC Press . ISBN 9780849302640 . LCCN 00060865 . OCLC 664116613 .

- ^ Перестройка мировой сталелитейной промышленности (PDF) , Deloitte, июнь 2013 г.

- ^ Jump up to: а б Фруэн, Ричард Дж., изд. (1998). Изготовление, обработка и обработка стали: объем производства и переработки стали (11-е изд.). Питтсбург : АИСТ . ISBN 978-0-930767-02-0 . LCCN 98073477 . OCLC 906879016 .

- ^ «Сталь – Электродуговое производство стали | Британника» .

- ^ «HYBRIT: первая в мире сталь, не содержащая ископаемого топлива, готовая к поставке» . vattenfall.com . Ваттенфолл. 18 августа 2021 г. Проверено 21 августа 2021 г.

- ^ Пей, Мартин; Петаяниеми, Маркус (18 июля 2020 г.). «К будущему без ископаемого топлива с HYBRIT: развитие технологий производства железа и стали в Швеции и Финляндии» . Металлы . 10 (7): 972. дои : 10.3390/met10070972 .

- ^ Хатсон, Мэтью (18 сентября 2021 г.). «Обещание углеродно-нейтральной стали» . Житель Нью-Йорка . Проверено 20 сентября 2021 г.

- ^ Росси, Марчелло (04 августа 2022 г.). «Гонка за переустройство сталелитейной промышленности стоимостью 2,5 триллиона долларов с помощью экологически чистой стали» . Центр сингулярности . Проверено 6 августа 2022 г.

- ^ «Выбросы парниковых газов в сталелитейной промышленности» . Глобальный анализ эффективности . 6 января 2021 г. Проверено 6 августа 2022 г.

- ^ «Прямая интенсивность выбросов CO2 в черной металлургии в сценарии Net Zero, 2010–2030 гг. – Диаграммы – Данные и статистика» . МЭА .

- ^ «Доменная печь» . Научная помощь. Архивировано из оригинала 17 декабря 2007 года . Проверено 30 декабря 2007 г.

- ^ Де Рас, Кевин; Ван Де Вийвер, Рубен; Гальвита Владимир Владимирович; Марин, Гай Б.; Ван Гим, Кевин М. (01 декабря 2019 г.). «Улавливание и утилизация углерода в сталелитейной промышленности: проблемы и возможности химического машиностроения» . Текущее мнение в области химической инженерии . 26 : 81–87. дои : 10.1016/j.coche.2019.09.001 . hdl : 1854/LU-8635595 . ISSN 2211-3398 . S2CID 210619173 .

- ^ Кэмп, Джеймс Макинтайр; Фрэнсис, Чарльз Блейн (1920). Изготовление, обработка и обработка стали (2-е изд.). Питтсбург: Carnegie Steel Co., стр. 174 . ОСЛК 2566055 .

- ^ Вола, Г; Сарандреа, Л; Мацциери, М; Брешиани, П; Ардит, М; Кручиани, Г (2019). «Реакционная способность и склонность к пережогу негашеной извести, обожженной при высокой температуре» (PDF) . Италия.

- ^ Перейра, Антонио Кларети; Папини, Рисия Магриотис (сентябрь 2015 г.). «Процессы удаления фосфора из железной руды – обзор» . Рем: Журнал Escola de Minas . 68 (3): 331–335. дои : 10.1590/0370-44672014680202 . ISSN 0370-4467 .

- ^ Американский институт железа и стали (2005). Как работает доменная печь . Steel.org.

- ^ Jump up to: а б Аллен, Джессика; Ханиандс, Том (17 ноября 2023 г.). « Зеленая сталь» провозглашается следующим большим событием в австралийской промышленности. Вот в чем весь этот ажиотаж» . Разговор . Проверено 23 апреля 2024 г.

- ^ «Зеленая сталь: материал, готовый к промышленной декарбонизации и расширяющий горизонты электрификации» . Ибердрола . 22 апреля 2021 г. Проверено 23 апреля 2024 г.

- ^ «Что такое зеленая сталь и как она может помочь нам достичь нулевого уровня выбросов?» . Всемирный экономический форум . 11 июля 2022 г. Проверено 23 апреля 2024 г.

- ^ Jump up to: а б «Не вся зеленая сталь является сталью, не содержащей ископаемого топлива – вот почему – сталь, не содержащая ископаемого топлива» . ССАБ . 10 июля 2023 г. Проверено 23 апреля 2024 г.

- ^ Симмонс, Дэвид (22 апреля 2024 г.). «Исследовательский центр выделил 6,2 миллиона долларов на экологически чистый чугун и сталь» . InDaily . Проверено 23 апреля 2024 г.

- ^ Jump up to: а б с д и ж Европейский парламент. Главное управление парламентских исследовательских служб. (2021). Производство безуглеродистой стали: варианты снижения затрат и использования существующей газовой инфраструктуры . ЛУ: Офис публикаций. дои : 10.2861/01969 . ISBN 978-92-846-7891-4 .

- ^ Афанга, Халид; Мирго, Оливье; Патиссон, Фабрис (7 февраля 2012 г.). «Оценка доменной печи с рециркуляцией колошникового газа: технология снижения выбросов CO2 в сталелитейной промышленности» . Конференция по технологиям управления выбросами углерода . OnePetro. дои : 10.7122/151137-МС .

- ^ Цзинь, Пэн; Цзян, Цзэй; Бао, Ченг; Хао, Шию; Чжан, Синьсинь (01 февраля 2017 г.). «Энергопотребление и выбросы углекислого газа металлургического комбината с кислородно-доменной печью» . Ресурсы, сохранение и переработка . Ресурсоэффективность в китайской промышленности. 117 : 58–65. doi : 10.1016/j.resconrec.2015.07.008 . ISSN 0921-3449 .

- ^ «CCS: необходимая технология для декарбонизации сталелитейного сектора» . Глобальный институт CCS . Проверено 14 ноября 2022 г.

- ^ «Потенциал использования водорода в производстве стали для обезуглероживания» (PDF) . Европейский парламент.

- ^ Чжоу, Тую; Госенс, Йоррит; Сюй, Хунчжан; Джоцо, Фрэнк (2 августа 2022 г.). «Планы Китая по экологичной стали: краткосрочные политические задачи и связь Австралии и Китая с декарбонизацией» (PDF) . АНУ Школа государственной политики Кроуфорд при Национальном фонде австралийско-китайских отношений. п. 4–5.

- ^ «Хибрит» . Дом . 31 августа 2023 г. Проверено 23 апреля 2024 г.

- ^ «Как декарбонизировать сталелитейный сектор» . Возобновляемые чтения . Декабрь 2023 года . Проверено 13 декабря 2023 г.

- ^ «Трансформация металлургического производства» . Бостон Металл . Проверено 14 ноября 2022 г.

- ^ Эд Дэйви (26 января 2023 г.). «Boston Metal получает поддержку в размере 120 миллионов долларов для производства «зеленой стали» » . Ассошиэйтед Пресс.

- ^ «Сидервин» . Проверено 18 сентября 2023 г.

- ^ Бёк, Ханно (24 марта 2023 г.). «Изготовление стали с помощью электричества» . Информационный бюллетень по декарбонизации отрасли . Проверено 18 сентября 2023 г.

- ^ «Информационный бюллетень: Использование лома в сталелитейной промышленности» (PDF) . Wordsteel . 2021 . Проверено 14 ноября 2022 г.

- ^ Лан, Ченчен; Хао, Юеджун; Шао, Цзяннан; Чжан, Шухуэй; Лю, Ран; Лю, Цин (ноябрь 2022 г.). «Влияние H2 на доменное производство чугуна: обзор» . Металлы . 12 (11): 1864. doi : 10.3390/met12111864 . ISSN 2075-4701 .

- ^ «HISARNA: Создание устойчивой сталелитейной промышленности» (PDF) . Тата Стил . февраль 2022 года . Проверено 14 ноября 2022 г.

- ^ Соуза Фильо, ИК; Может.; Кульсе, М.; Понге, Д.; Голт, Б.; Спрингер, Х.; Раабе, Д. (01 июля 2021 г.). «Экологичная сталь посредством водородно-плазменного восстановления железной руды: процесс, кинетика, микроструктура, химия» . Акта Материалия . 213 : 116971. arXiv : 2208.00661 . дои : 10.1016/j.actamat.2021.116971 . ISSN 1359-6454 .

- ^ Кавальер, Паскуале (2019), Кавальере, Паскуале (редактор), «Электролиз железной руды: наиболее эффективные технологии сокращения выбросов парниковых газов» , «Чистые процессы производства чугуна и стали: эффективные технологии сокращения выбросов парниковых газов» , Чам: Springer International Publishing, стр. . 555–576, номер домена : 10.1007/978-3-030-21209-4_10 , ISBN. 978-3-030-21209-4 , получено 29 апреля 2024 г.

Внешние ссылки

[ редактировать ]- Короткометражный фильм «Стальная драма» . (1946) доступен для бесплатного просмотра и скачивания в Интернет-архиве .

- Коллекция фотографий US Steel Gary Works, 1906–1971 гг.

- «Сталь для инструментов победы» , Popular Science (декабрь 1943 г.), большая подробная статья с многочисленными иллюстрациями и вырезками, посвященными современным основам производства стали.