Сплавы алюминия и кремния

Алюминий-кремниевые сплавы или силумины — общее название группы легких, высокопрочных алюминиевых сплавов на основе системы алюминий - кремний (AlSi), состоящих преимущественно из алюминия, причем кремний является наиболее важным в количественном отношении легирующим элементом . Чистые сплавы AlSi не поддаются закалке, широко используемые сплавы AlSiCu (с медью ) и AlSiMg (с магнием ) можно закалить. Механизм закалки соответствует механизму упрочнения AlCu и AlMgSi .

Сплавы AlSi на сегодняшний день являются наиболее важными из всех материалов для литья алюминия. Они подходят для всех процессов литья и обладают отличными литейными свойствами. Важными областями применения являются детали автомобилей, включая блоки двигателей и поршни . Кроме того, в настоящее время основное внимание уделяется их использованию в качестве функционального материала для аккумулирования высокой энергии в электромобилях.

Легирующие элементы

[ редактировать ]Сплавы алюминия и кремния обычно содержат от 3% до 25% кремния . [1] Литье — это основное применение алюминиево-кремниевых сплавов, но их также можно использовать в процессах быстрой затвердевания и порошковой металлургии . Сплавы, используемые в порошковой металлургии, а не в литье, могут содержать еще больше кремния, до 50%. [1] Силумин обладает высокой устойчивостью к коррозии , что делает его пригодным для использования во влажной среде.

Добавление кремния к алюминию также делает его менее вязким в жидкой форме, что вместе с его низкой стоимостью (поскольку оба составных элемента относительно дешевы в извлечении) делает его очень хорошим литейным сплавом. [2] Силумин с хорошей литейностью может дать более прочную готовую отливку, чем потенциально более прочный сплав, который труднее отливать. [1]

Все алюминиевые сплавы также содержат примесь железа. Как правило, это нежелательно, поскольку снижает прочность и удлинение при разрыве. Вместе с Al и Si образует -фаза AlFeSi, присутствующая в структуре в виде мелких иголок. Однако железо также предотвращает прилипание отливок к формам при литье под давлением, поэтому специальные сплавы для литья под давлением содержат небольшое количество железа, в то время как в других сплавах железа по возможности избегают.

Марганец также снижает склонность к прилипанию, но влияет на механические свойства меньше, чем железо. Марганец образует с другими элементами фазу, имеющую форму глобулитных (округлых) зерен.

Медь встречается почти во всех технических сплавах, по крайней мере, в виде примеси. С содержания 0,05% Cu снижается коррозионная стойкость. Добавки около 1% Cu легируются для увеличения прочности за счет упрочнения твердого раствора . Это также улучшает обрабатываемость . В случае сплавов AlSiCu также добавляется более высокое содержание меди, что означает, что материалы можно упрочнять (см. Алюминий-медный сплав ).

Вместе с кремнием магний образует фазу Mg 2 Si ( силицид магния ), являющуюся основой прокаливаемости, подобно сплавам алюминий-магний-кремний (AlMgSi). В них имеется избыток Mg, поэтому структура состоит из смешанного кристалла алюминия с магнием и Mg 2 Si. В сплавах AlSiMg, напротив, наблюдается избыток кремния и структура состоит из смешанного кристалла алюминия, кремния и Mg 2 Si. [3]

Небольшие добавки титана и бора служат для измельчения зерна. [4]

Чистые сплавы алюминия и кремния

[ редактировать ]![Алюминий-кремний [[фазовая диаграмма]]](http://upload.wikimedia.org/wikipedia/commons/thumb/a/a7/Diagramme_binaire_al_si_fonderie.svg/324px-Diagramme_binaire_al_si_fonderie.svg.png)

Алюминий образует эвтектику с кремнием, температура которого составляет 577 °C, с содержанием Si 12,5%. [5] или 12,6%. [6] При этой температуре в алюминии можно растворить до 1,65% Si. Однако растворимость быстро снижается с повышением температуры. При 500 °C это все еще 0,8% Si, при 400 °C — 0,3% Si, а при 250 °C — только 0,05% Si. При комнатной температуре кремний практически нерастворим. Алюминий вообще не растворяется в кремнии, даже при высоких температурах. Только в расплавленном состоянии оба полностью растворимы. Увеличение прочности за счет твердорастворного упрочнения незначительно. [5]

Чистые сплавы AlSi выплавляются из первичного алюминия, а сплавы AlSi с другими элементами обычно выплавляются из вторичного алюминия. Чистые сплавы AlSi имеют среднюю прочность, не закаливаются, но устойчивы к коррозии даже в среде соленой воды. [7]

Точные свойства зависят от того, находится ли состав сплава выше, вблизи или ниже эвтектической точки. Литейные качества увеличиваются с увеличением содержания Si и достигают наилучшего значения при содержании Si около 17%; механические свойства являются лучшими при содержании Si от 6% до 12%.

- Заполняющая способность формы достигает максимума при 12% Si, но также хороша и с другим содержимым.

- Склонность к образованию полостей самая низкая при содержании Si от 6% до 8% и в целом считается низкой.

- Склонность к горячему растрескиванию низкая при содержании Si менее 6%.

В остальном сплавы AlSi в целом обладают благоприятными литейными свойствами: усадка составляет всего 1,25 %, а влияние толщины стенки невелико. [8]

Заэвтектические сплавы с содержанием кремния от 16 до 19%, такие как Alusil , могут использоваться в быстроизнашивающихся изделиях, таких как поршни , гильзы цилиндров и блоки двигателей внутреннего сгорания . После литья металл подвергается травлению, обнажая твердые, износостойкие выделения кремния. Остальная поверхность становится слегка пористой и удерживает масло. В целом это обеспечивает превосходную опорную поверхность и меньшую стоимость, чем традиционные бронзовые втулки подшипника. [9]

Доэвтектические сплавы

[ редактировать ]Доэвтектические сплавы (также доэвтектические) имеют содержание кремния менее 12%. С ними алюминий затвердевает первым. По мере понижения температуры и увеличения доли затвердевшего алюминия содержание кремния в остаточном расплаве увеличивается до тех пор, пока не будет достигнута эвтектическая точка. Затем весь остаточный расплав затвердевает в виде эвтектики. Таким образом, микроструктура характеризуется первичным алюминием, который часто присутствует в виде дендритов, и лежащей между ними эвтектикой остаточного расплава. Чем ниже содержание кремния, тем крупнее дендриты .

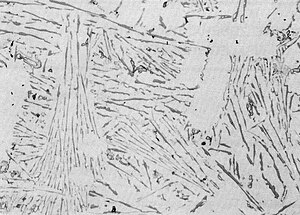

В чистых сплавах AlSi эвтектика часто находится в вырожденной форме. Вместо тонкой структуры, типичной для эвтектики с ее хорошими механическими свойствами, AlSi при медленном охлаждении принимает форму крупнозернистой структуры, в которой кремний образует большие пластины или иглы. Иногда их можно увидеть невооруженным глазом, и они делают материал хрупким. Это не проблема при литье в кокиль, поскольку скорости охлаждения достаточно высоки, чтобы избежать дегенерации. [5] [10]

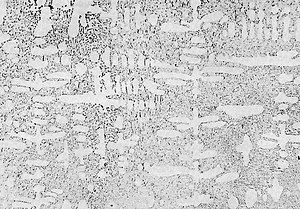

В частности, при литье в песчаные формы , где скорость охлаждения низкая, в расплав добавляются дополнительные элементы, чтобы предотвратить дегенерацию. натрий , стронций и сурьма . Подходят [11] [12] Эти элементы добавляются в расплав при температуре от 720 до 780 °C, вызывая переохлаждение , которое уменьшает диффузию кремния, что приводит к образованию обычной мелкодисперсной эвтектики, что приводит к более высокой прочности и удлинению при разрыве. [13]

Эвтектические и околоэвтектические сплавы

[ редактировать ]Сплавы с содержанием Si от 11% до 13% относятся к эвтектическим сплавам. Отжиг улучшает удлинение и усталостную прочность. Затвердевание происходит в форме оболочки в необработанных сплавах и гладкостенных в рафинированных сплавах, что приводит к очень хорошей литейности. Прежде всего, очень хорошая текучесть и способность к заполнению форм, поэтому эвтектические сплавы подходят для тонкостенных деталей. [14]

-

Структура, нерафинированная

-

Структура, уточненная

Заэвтектические сплавы

[ редактировать ]Сплавы с содержанием Si более 13% называют заэвтектическими. Содержание Si обычно достигает 17 %, а в специальных поршневых сплавах — более 20 %. Заэвтектические сплавы имеют очень низкое тепловое расширение и очень износостойкие. В отличие от многих других сплавов, сплавы AlSi проявляют максимальную текучесть не вблизи эвтектики, а при 14–16 % Si, в случае перегрева – при 17–18 % Si. Склонность к горячему растрескиванию минимальна в пределах от 10% до 14%. В случае заэвтектических сплавов кристаллы кремния сначала затвердевают в расплаве, пока оставшийся расплав не затвердевает в виде эвтектики. Для измельчения зерна используются медно-фосфорные сплавы. Твердый и хрупкий кремний приводит к повышенному износу инструмента при последующей обработке, поэтому иногда используют алмазный инструмент (см. также «Обрабатываемость »). [15]

Сплавы алюминий-кремний-магний

[ редактировать ]Сплавы AlSiMg с небольшими добавками магния (до 0,3–0,6 % Mg) могут закаляться как в холодном, так и в горячем состоянии. Доля магния уменьшается с увеличением содержания кремния, которое составляет от 5% Si до 10% Si. Они родственны сплавам AlMgSi : оба основаны на том, что выделяется силицид магния Mg 2 Si, который присутствует в материале в виде мелкодисперсных частиц и тем самым увеличивает прочность. Кроме того, магний увеличивает удлинение при разрыве. В отличие от AlSiCu, который также можно закаливать, эти сплавы устойчивы к коррозии и легко отливаются. Однако в некоторых сплавах AlSiMg в виде примеси присутствует медь, что снижает коррозионную стойкость. Прежде всего это относится к материалам, полученным из вторичного алюминия. [16] [17]

Сплавы алюминий-кремний-медь

[ редактировать ]Сплавы AlSiCu также термоупрочняемы и, кроме того, высокопрочны, но подвержены коррозии и менее, но все же достаточно пригодны для литья. Его часто выплавляют из вторичного алюминия. Закалка основана на том же механизме, что и сплавы AlCu. Содержание меди составляет от 1% до 4%, кремния от 4% до 10%. Небольшие добавки магния улучшают прочность. [18] [19]

Композиции стандартизированных сортов

[ редактировать ]Все данные указаны в процентах по массе. Остальное алюминий.

Деформируемые сплавы [20]

| числовой | химический | кремний | железо | медь | марганец | магний |

|---|---|---|---|---|---|---|

| RU AW-4004 | АлСи10Мг1,5 | 9.0-10.5 | 0.8 | 0.25 | 0.10 | 1.0-2.0 |

| RU AW-4014 | АлСи2 | 1.4-2.2 | 0.7 | 0.20 | 0.35 | 0.30-0.8 |

Литые сплавы [21]

| числовой | химический | кремний | железо | медь | марганец | магний |

|---|---|---|---|---|---|---|

| ЕН АС-42000 | АлСи7Мг | 6.5-7.5 | 0.45 | 0.15 | 0.35 | 0.25-0.65 |

| ЕН АС-42200 | АлСи7Мг0,6 | 6.5-7.5 | 0.15 | 0.03 | 0.1 | 0.45-0.7 |

| ЕН АС-43400 | АлСи10Мг(Фе) | 9.0-11.0 | 1.0 | 0.10 | 0.001-0.4 | 0.2-0.5 |

| ЕН АС-45000 | АлСи6Ку4 | 5.0-7.0 | 1.0 | 3.0-5.0 | 0.20-0.65 | 0.55 |

| ЕН АС-47000 | АлСи12(Си) | 10.5-13.5 | 0.8 | 1.0 | 0.05 | 0.35 |

Механические свойства стандартизированных и нестандартных марок

[ редактировать ]| Химическая | Состояние | Предел прочности [МПа] | Предел текучести [МПа] | Удлинение при разрыве [%] | Твердость по Бринеллю [HB] |

|---|---|---|---|---|---|

| АлСи7Мг |

|

|

|

|

|

| АлСи7Мг0,6 | Отливка из песка, искусственно состаренная | 230 | 190 | 2 | 75 |

| АлСи10Мг (Фе) | Литье под давлением, состояние литья | 240 | 140 | 1 | 70 |

| АлСи6Ку4 | Отливка в песчаные формы, состояние литья | 150 | 90 | 1 | 60 |

| АлСи12(Си) | Отливка в песчаные формы, состояние литья | 150 | 70 | 6 | 45 |

| АлСи17Су4Мг (А390) | Гравитационное литье, состояние литья | 200 | 200 | <1 | 110 |

4000 серия

[ редактировать ]Серия 4000 легирована кремнием. Разновидности алюминиево-кремниевых сплавов, предназначенные для литья (и поэтому не входящие в серию 4000), также известны как силумины .

| Сплав | Аль содержание | Легирующие элементы | Использование и ссылки |

|---|---|---|---|

| 4006 | 98.3 | Да 1,0; Вера 0,65 | Закаленные в работе или состарившиеся |

| 4007 | 96.3 | Си 1,4; Мн 1,2; Фе 0,7; Ни 0,3; Кр 0,1 | Закаленный работой |

| 4015 | 96.8 | Си 2.0; Мн 1,0; Мг 0,2 | Закаленный работой |

| 4032 | 85 | См. 12.2; Си 0,9; мг 1; Ни 0,9; | Поковки |

| 4043 | 94.8 | И 5.2 | Стержень |

| 4047 | 85.5 | Это 12,0; Фе 0,8; Си 0,3; Цинк 0,2; Мн 0,15; мг 0,1 | Лист, облицовка, наполнители [22] |

| 4543 | 93.7 | Си 6,0; Мг 0,3 | архитектурные экструзии |

Приложения

[ редактировать ]В системе числовых обозначений Алюминиевой ассоциации силумин соответствует сплавам двух систем: 3xxx — алюминиево-кремниевые сплавы, также содержащие магний и/или медь, и 4xx.x — бинарные алюминиево-кремниевые сплавы. Медь увеличивает прочность, но снижает коррозионную стойкость. [1]

В целом сплавы AlSi в основном используются в литейном производстве, особенно в автомобилестроении. Деформируемые сплавы встречаются очень редко. Они используются в качестве присадочного металла ( сварочная проволока) или в качестве припоя при пайке . В некоторых случаях кованые поршни AlSi также изготавливаются для авиации. [23]

Эвтектические литейные сплавы AlSi используются для изготовления деталей машин, головок цилиндров, картеров цилиндров, рабочих колес и ребристых корпусов. Заэвтектические (с высоким содержанием кремния) сплавы используются для деталей двигателей из-за низкого теплового расширения, высокой прочности и износостойкости. Сюда также входят специальные поршневые сплавы с содержанием кремния около 25%. [24]

Сплавы с добавками магния (AlSiMg) можно упрочнять термической обработкой. Примером использования являются колесные диски, изготовленные методом литья под низким давлением из-за их хорошей прочности, коррозионной стойкости и удлинения при разрыве. Сплавы с содержанием кремния около 10% используются для изготовления головок цилиндров, корпусов переключателей, впускных коллекторов , баков трансформаторов, подвесок колес и масляных поддонов. Сплавы с содержанием Si от 5% до 7% используются для деталей шасси и колес. На уровне 9% они подходят для конструктивных элементов и узлов кузова. [25]

Медьсодержащие сплавы AlSiCu используются для изготовления корпусов редукторов, картеров и головок цилиндров из-за их термостойкости и способности к закалке. [26]

Помимо использования сплавов AlSi в качестве конструкционного материала, в котором механические свойства имеют первостепенное значение, еще одной областью применения является аккумулирование скрытой теплоты . При фазовом переходе сплава при 577°С тепловая энергия может сохраняться в виде энтальпии плавления . Таким образом, AlSi также можно использовать в качестве металлического материала с фазовым переходом (mPCM). По сравнению с другими материалами с фазовым переходом металлы характеризуются высокой удельной плотностью энергии в сочетании с высокой теплопроводностью. Последнее важно для быстрого входа и выхода тепла в аккумулирующий материал и, таким образом, повышает производительность системы аккумулирования тепла. Эти полезные свойства mPCM, таких как AlSi, имеют особое значение для транспортных средств, поскольку основными целями здесь являются малая масса и объем, а также высокие тепловые характеристики. За счет использования систем хранения на базе mPCM можно увеличить запас хода электромобилей за счет термического накопления необходимой для обогрева тепловой энергии в mPCM вместо отбора ее от тяговой батареи. [27]

Для горячего алюминирования применяют также почти эвтектические расплавы AlSi. В процессе непрерывного цинкования полос на стальные полосы наносится жаростойкое металлическое покрытие толщиной 10-25 мкм. Листовая сталь, алюминированная горячим погружением, является недорогим материалом для изготовления термически напряженных компонентов. В отличие от цинковых покрытий, покрытие не обеспечивает катодной защиты в атмосферных условиях. [28]

Характеристики

[ редактировать ]- Высокая литейность, текучесть, коррозионная стойкость, пластичность и низкая плотность.

- Используется для крупных отливок, которые могут работать в условиях тяжелых нагрузок.

- Считается нетермообрабатываемым сплавом, но добавление Mg и Cu позволяет его подвергать термической обработке, например, сплавы AΠ4.

- Усиление путем обработки раствором, например, добавлением 0,01% натрия. [29] (в форме фторида натрия [NaF] и хлорида натрия [NaCl]) в расплав непосредственно перед отливкой. [30]

- Недостатком является склонность к пористости отливки, т.е. отливка может стать пенообразной. Избежать этого можно путем литья под давлением в автоклавах .

Ссылки

[ редактировать ]- ^ Jump up to: а б с д «Алюмокремниевые сплавы» . Ключ к металлам . Проверено 18 апреля 2012 г.

- ^ Пездн, Дж (2008). «Влияние модификации стронцием на обрабатываемость силумина АК9» (PDF) . Архив литейного дела . 8 (Специальный выпуск 1): 273–276. Архивировано из оригинала (PDF) 2 декабря 2017 года . Проверено 13 марта 2013 г.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 145–151.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 21.

- ^ Jump up to: а б с Алюминиевая мягкая обложка – Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 100.

- ^ Фридрих Остерманн: Технология применения алюминия. 3-е издание. Спрингер, 2014, стр. 182.

- ^ Фридрих Остерманн: Технология применения алюминия. 3-е издание. Спрингер, 2014, стр. 182.

- ^ Фриц, Шульце, 9-е издание, стр. 36.

- ^ Марукович, Е.И.; Стеценко, В.Ю. (2011). «Свойства и применение антифрикционного силумина» (PDF) . ИТМ НАН Беларуси. стр. 51–53.

- ^ Справочник оригинальных форм, стр. 62.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 101.

- ^ Справочник оригинальных форм, стр. 23, 62.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 101.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 63.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 66.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 146 ф.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 63.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 149 и далее.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 63 f.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 649 и далее.

- ^ Алюминиевая мягкая обложка - Том 1: Основы и материалы . Aluminium-Verlag, Дюссельдорф, 16-е издание, 2002 г., стр. 659 и далее.

- ^ «Зачем работать с алюминием 4047?» . Линч Металс, Инк . 23 января 2019 года . Проверено 25 июня 2019 г.

- ^ Фридрих Остерманн: Технология применения алюминия. 3-е издание. Спрингер, 2014, стр. 152 с.

- ^ Фриц, Шульце: Технология производства , 11-е издание, стр. 40 ф.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 63.

- ^ Себастьян Ф. Фишер, Кристиан Обершельп: Литейные материалы на основе алюминия в: Андреас Бюринг-Полачек, Вальтер Михаэли, Гюнтер Спур (ред.): Handbook Ur Formen, Hanser, 2014, стр. 63.

- ^ «Увеличенный запас хода электромобилей зимой» . Сайт Немецкого аэрокосмического центра . Проверено 17 мая 2018 г.

- ^ «Характеристики 095: Полосы и листы с покрытием, нанесенным горячим погружением» (PDF) . Сайт Ассоциации торговли сталью . Архивировано из оригинала (PDF) 17 августа 2017 г. Проверено 11 октября 2019 г.

- ^ Лукач И.; Шлесар, М.; Хрох, П. (июль 1976 г.). «Структура и механические свойства силумина». Металловедение и термическая обработка . 7 (18): 624–626. Бибкод : 1976MSHT...18..624L . дои : 10.1007/BF00703820 . S2CID 135830385 .

- ^ Н. М. Барбин; И.Г. Бродова; Т.И. Яблонских; Н.А. Ватолин (2008). «Легирование и модификация расплавленного силумина в солевом расплаве» . Ж. Физ.: Конф. Сер . 98 (7): 072014. Бибкод : 2008JPhCS..98g2014B . дои : 10.1088/1742-6596/98/7/072014 . 98 072014.

Дальнейшее чтение

[ редактировать ]- Роблес Эрнандес, Франциско К.; Эррера Рамирес, Хосе Мартин; Маккей, Роберт (2017). Сплавы Al-Si . Чам: Международное издательство Springer. дои : 10.1007/978-3-319-58380-8 . ISBN 978-3-319-58379-2 .