Хоббинг

Эта статья может быть слишком технической для понимания большинства читателей . ( Март 2016 г. ) |

Зубофрезерная обработка — это обработки процесс зубчатых колес , нарезки шлицев и нарезания звездочек с использованием зубофрезерного станка — специализированного фрезерного станка . Зубья или шлицы шестерни постепенно врезаются в материал (например, плоский цилиндрический кусок металла или термореактивного пластика) серией разрезов, выполняемых режущим инструментом, называемым червячной фрезой .

Зубофрезерная обработка является относительно быстрой и недорогой по сравнению с большинством других процессов формования зубчатых колес и используется для изготовления широкого спектра деталей и количеств. [1] Зубофрезерная обработка особенно распространена при обработке прямозубых и косозубых шестерен. [2]

Тип заточки , аналогичный зубофрезерованию наружных шестерен, может быть применен к нарезанию внутренних шестерен, которые затачиваются ротационной фрезой (а не фасонной или протяжной ). [3]

Процесс

[ редактировать ]

Зубофрезерование позволяет создавать шестерни прямые, косозубые, прямоконические, торцевые, корончатые, червячные, цилиндрические и с фаской. [4] Зубофрезерный станок использует два наклонных шпинделя . В один крепится заготовка, а в другой удерживается фреза (или «червяная плита»). Угол между шпинделем (осью) червячной фрезы и шпинделем заготовки варьируется в зависимости от типа изготавливаемой детали. Например, если изготавливается прямозубая шестерня, шпиндель удерживается под передним углом червячной передачи, тогда как при производстве косозубой шестерни - под передним углом червячной фрезы плюс угол подъема винтовой линии червячной шестерни. Скорости двух шпинделей поддерживаются в постоянной пропорции, определяемой количеством зубьев, нарезаемых в заготовке; например, для однозаходной червячной фрезы с передаточным числом 40:1 червячная фреза вращается 40 раз за каждый оборот заготовки, образуя в заготовке 40 зубьев. Если варочная панель имеет несколько ниток, передаточное число умножается на количество нитей на варочной панели. [5] Затем червячная фреза вводится в заготовку до тех пор, пока не будет достигнута правильная глубина зуба. Для завершения операции фрезой проводят заготовку параллельно оси вращения заготовки. [4]

Часто при массовом производстве несколько заготовок складываются друг в друга с помощью подходящего приспособления и разрезаются за одну операцию. [5]

Для очень больших шестерен заготовку можно предварительно запилить до грубой формы, чтобы сделать червячную обработку более эффективной.

Оборудование

[ редактировать ]

Зубофрезерные станки, также известные как зубофрезерные станки , бывают разных размеров и позволяют производить шестерни разных размеров. Крошечные инструментальные шестерни производятся на небольших настольных станках, а морские шестерни большого диаметра производятся на больших промышленных машинах. Зубофрезерный станок обычно состоит из патрона и задней бабки для удержания заготовки, шпинделя для установки червячной фрезы и приводного двигателя. [6]

Для профиля зуба, который теоретически является эвольвентным , основная рейка является прямой, со сторонами, наклоненными под углом давления формы зуба, с плоским верхом и низом. Необходимая дополнительная поправка, позволяющая использовать шестерни с небольшим номером, может быть получена либо путем соответствующей модификации этой рейки до циклоидальной формы на концах, либо путем зубофрезерования с диаметром, отличным от теоретического шага. Поскольку передаточное число между червячной фрезой и заготовкой фиксировано, результирующая шестерня будет иметь правильный шаг на делительной окружности, но толщина зуба не будет равна ширине зазора.

Зубофрезерные станки характеризуются самым большим модулем или делительным диаметром, который они могут создать. Например, машина с производительностью 10 дюймов (250 мм) может производить шестерни с диаметром шага 10 дюймов и обычно максимальной шириной лицевой поверхности 10 дюймов. Большинство зубофрезерных станков представляют собой вертикальные фрезы, то есть заготовка устанавливается вертикально. Горизонтальные червячные станки обычно используются для резки более длинных заготовок; т.е. нарезка шлицев на конце вала. [7]

Варочная панель

[ редактировать ]

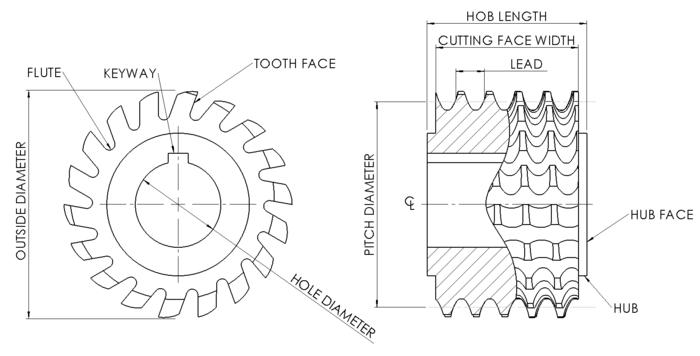

Фреза — это режущий инструмент , используемый для нарезания зубьев на заготовке. Он имеет цилиндрическую форму с винтовыми режущими зубьями. Эти зубья имеют канавки, проходящие по всей длине варочной панели, которые помогают резать и удалять стружку . Существуют также специальные фрезы, предназначенные для особых передач, таких как шлицевые и звездочки. [6]

Форма поперечного сечения зубьев червячной фрезы почти такая же, как у зубьев реечного механизма , который будет использоваться с готовым изделием. В форму внесены небольшие изменения для целей генерации, например, увеличение длины зуба фрезы для создания зазора в основаниях шестерни. [8] Каждый зуб червячной фрезы имеет рельеф на задней стороне для уменьшения трения. [9]

Большинство плит являются однозаходными, но в цехах с большим объемом производства используются двух- и трехзаходные плиты. Многозаходные фрезерные станки более эффективны, но менее точны, чем однозаходные фрезерные станки. [10] В зависимости от типа зубьев шестерни, которые необходимо нарезать, различают фрезы, изготовленные на заказ, и фрезы общего назначения. Изготовленные на заказ фрезы отличаются от других фрез, поскольку подходят для изготовления шестерен с измененным профилем зубьев. Модифицированные профили зубьев обычно используются для повышения прочности, уменьшения размера и шума шестерен.

К распространенным типам варочных панелей относятся:

- с роликовой цепной звездочкой Фрезы

- Червячные фрезы

- Сплайновые плиты

- Фаски фрезы

- Зубчатые фрезы с прямозубыми и косозубыми зубчатыми колесами

- Варочные поверхности с прямыми боковыми шлицами

- Эвольвентные шлицевые фрезы

- Зубчатые варочные панели

- Полуверхние зубчатые фрезы

Использование

[ редактировать ]Зубофрезерование применяется для изготовления следующих видов готовых зубчатых колес:

- Циклоидные передачи (см. ниже)

- Косозубые шестерни

- Эвольвентные передачи

- Трещотки

- Сплайны

- Звездочки

- Прямозубые шестерни

- Червячные передачи

Зубофрезерная обработка используется для производства большинства червячных колес с горловиной , но некоторые профили зубьев не могут быть обработаны червячной фрезой. Если какая-либо часть профиля фрезы перпендикулярна оси, у фрезы не будет зазора при резке, создаваемого обычным процессом отводки, и она не будет хорошо резать.

Циклоидные формы

[ редактировать ]Для циклоидальных шестерен (как указано в Спецификации BS978-2 для шестерен с мелким шагом) и шестерен циклоидального типа для каждого модуля , передаточного числа и количества зубьев шестерни требуется своя зубофрезерная фреза, поэтому зубофрезерная обработка неэффективна для мелкосерийного производства. .

Чтобы обойти эту проблему, был разработан специальный стандарт аварийных круговых зубчатых колес военного времени, дающий серию форм, близких к циклоидальным, которые можно было резать с помощью одной червячной фрезы для каждого модуля на восемь зубьев и выше, чтобы сэкономить производственные ресурсы фрезы. Вариант этого все еще включен в BS978-2a (Шестерни для инструментов и часовых механизмов. Шестерни циклоидального типа. Шестерни типа двойной круговой дуги).

Допуски концентричности червячной фрезы ограничивают нижние модули, которые можно обрезать практически червячной фрезой, примерно до 0,5 модуля.

История

[ редактировать ]Кристиан Шиле из Ланкастера, Англия, запатентовал зубофрезерный станок в 1856 году. [11] [ самостоятельный источник ] Это была простая конструкция, но все элементарные компоненты присутствуют в обычных патентных чертежах. Хорошо виден червячный режущий инструмент и зубчатая передача, обеспечивающая соответствующее передаточное число шпинделя. Знания о хобби в часовом деле, вероятно, предшествуют получению патента. Следующий важный шаг вперед был сделан в 1897 году, когда Герман Пфаутер изобрел станок, который мог нарезать как традиционные прямозубые, так и косозубые шестерни, что привело к дальнейшему развитию производства. [12]

См. также

[ редактировать ]Ссылки

[ редактировать ]- ^ Американское общество металлов, Cubberly & Bardes 1978 , стр. 334.

- ^ Drozda et al. 1983 , p. 13‐34.

- ^ Веппельманн, Э; Броньи, Дж. (март 2014 г.), «Прорыв в силовой заточке» , Gear Production: A Supplement to Modern Machine Shop : 7–12 , получено 11 марта 2014 г.

- ^ Jump up to: а б Дегармо, Блэк и Кохсер 2003 , с. 769.

- ^ Jump up to: а б Джонс 1964 , с. 289.

- ^ Jump up to: а б Тодд, Аллен и Альтинг 1994 , стр. 59–60.

- ^ Endoy 1990 , p. 6.

- ^ Джонс 1964 , с. 288.

- ^ Дегармо, Блэк и Кохсер 2003 , стр. 768.

- ^ Дегармо, Блэк и Кохсер 2003 , стр. 770.

- ^ «Оригинальная зубофрезерная машина» . Эволюционный дизайн . Проверено 17 января 2021 г.

- ^ Машина, Federal Gear и (06 декабря 2016 г.). «Краткая история зубчатых передач и современное состояние производства зубчатых передач» . Федеральное снаряжение . Проверено 8 февраля 2024 г.

Библиография

[ редактировать ]- Американское общество металлов ; Кабберли, Уильям Х.; Бардес, Брюс П. (1978), Справочник по металлам: Механическая обработка , том. 16 (9-е, иллюстрированное издание), ASM International, ISBN 978-0-87170-007-0 .

- Дегармо, Э. Пол; Блэк, Джей Т.; Кохсер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4 .

- Дрозда, Том; Вик, Чарльз; Бенедикт, Джон Т.; Вейо, Раймонд Ф.; Общество инженеров-технологов; Бакерджян, Рамон (1983), Справочник инженера по инструментам и производству: Механическая обработка , том. 1 (4-е, иллюстрированное изд.), Общество инженеров-технологов, ISBN 978-0-87263-085-7 .

- Эндой, Роберт (1990), Зубофрезерная обработка, формовка и бритье зубчатых колес (Иллюстрированное издание), Общество инженеров-технологов , ISBN 978-0-87263-383-4 .

- Джонс, Франклин Д. (1964), Курс обучения механическому цеху (5-е, иллюстрированное издание), Industrial Press Inc., ISBN 978-0-8311-1040-6 .

- Тодд, Роберт Х.; Аллен, Делл К.; Альтинг, Лео (1994), Справочное руководство по производственным процессам , Industrial Press Inc., ISBN 0-8311-3049-0 .

Дальнейшее чтение

[ редактировать ]- Берстолл, Обри Ф. (1965), История машиностроения , MIT Press, ISBN 0-262-52001-Х , LCCN 65-10278 . На стр. 303, «Процесс червячной обработки, задуманный в 1856 году Кристианом Шиле, стал практическим для производственных работ, как только в 1880-е годы эвольвентные зубья шестерен вытеснили циклоидальные, так как эвольвентная червячная фреза, как и эвольвентная рейка, имеет прямые стороны (для червяк представляет собой форму непрерывной рейки), так что, чтобы сделать варочную панель из червяка, все, что нужно сделать, это выпилить в червяке несколько зубьев, чтобы он разрезал заготовку при вращении».

- GB 185702896 , Шиле, Кристиан, «Машины для нарезания гаек, винтов и зубчатых колес», опубликовано 6 декабря 1856 г., выпущено 5 июня 1857 г .; патент до 1890 года не найден в eSpaceNet (см. примечания Британской библиотеки ); см. перепечатку Google Книг , в которой отсутствуют листы 1 и 2.

- Вудбери, Роберт С. (1958), История зуборезного станка: историческое исследование геометрии и машин , MIT Press, ISBN 9780262730013 , OCLC 1689960 . На стр. 105, «Но было признано, что червяк представляет собой форму сплошной рейки и все, что нужно было для нарезания с его помощью шестерен, — это снабдить на нем режущие кромки — сделать червячную головку (рис. 45). Зубья нарезались этот метод, вероятно, впервые был предложен Рамсденом в 1768 году».

- Вудбери, Роберт С. (1972), «История зуборезного станка», Исследования по истории станков , Кембридж, Массачусетс: MIT Press, ISBN 978-0-262-73033-4 , LCCN 72006354 , OCLC 609185

- Дадли, Дарл В. (1969), «Эволюция искусства изготовления механизмов», опубликовано Американской ассоциацией производителей механизмов, Вашингтон, округ Колумбия, Номер карточки в каталоге Библиотеки Конгресса: 72-78509.

- Радзевич, Стивен П. (2017), «Зуборежущие инструменты: наука и техника», CRC Press, второе издание, ISBN 9781138037069 . В главе 1 представлена очень полная и современная история зуборежущих инструментов в главе 1.

Внешние ссылки

[ редактировать ]- Гимперт, Деннис (январь 1994 г.), «Процесс зубофрезерования» (PDF) , Gear Technology , 11 (1): 38–44 . Содержит схемы зубофрезерных станков на рисунках 8–10.