Бутылочная печь

или Бутылочная печь бутылочная печь — это разновидность печи . Слово «бутылка» относится к форме конструкции, а не к изделиям, полученным в печи, которые обычно представляют собой керамику , а не стекло .

Бутылочные печи были типичными для промышленного ландшафта Сток -он-Трент , где около 50 из них сохранились как памятники архитектуры . [1] В основном они были построены в конце 18-го и 19-го веков. [2] хотя среди сохранившихся есть примеры из 20 века. [3] Их связь со Сток-он-Трент отражает тот факт, что британская керамическая промышленность в основном базировалась в этом городе. Бутылочные печи можно найти и в других местах Англии, например, для производства фарфора в Коалпорте и гончарной мастерской Фулхэма в Лондоне. За границей их можно встретить в монастыре Санта-Мария-де-лас-Куэвас .

Несмотря на то, что бутылочные печи были очень неэффективными (предположительно 70% энергии топлива тратилось впустую), бутылочные печи строились до середины двадцатого века, после чего они были заменены другими типами печей, поскольку промышленность перестала работать на угле. Закон о чистом воздухе 1956 года положил конец их использованию в Соединенном Королевстве.

Описание

[ редактировать ]

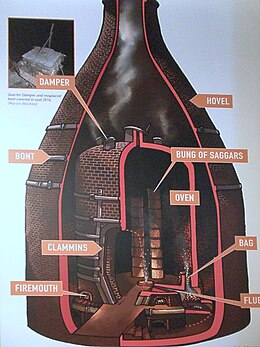

Бутылочная печь защищена внешним навесом, который помогает создавать восходящий поток воздуха. Печь для печенья была заполнена россыпями зеленых столовых приборов (заложенных кремнем). Двери (кламмины) были замурованы, а затем началась стрельба. На каждую стрельбу уходило 14 тонн угля. В огненных пастьх разжигали костры и разжигали их каждые четыре часа. Пламя поднялось внутри печи, и жар прошел между пробками из сагаров. Температуру обжига контролировали с помощью заслонок в венце. За обжигом следили по кольцам Буллера, помещенным в печь. Печь будет нагрета до 1250C. [4]

Изделия для печенья покрывали глазурью, а затем снова обжигали в более крупных (но с более низкой температурой) печах для глазирования ; их снова помещали в сагары, разделенные печной мебелью, такой как стинты, седла и напёрстки.

Эмалированная печь (или муфельная печь) имеет другую конструкцию, с внешними дымоходами и обжигается при температуре 700°С. Горшки укладывались на семь-восемь уровней глиняных батов (полок). Дверь железная, обложенная кирпичом.

Строительство

[ редактировать ]

Кирпичные стены внутренней печи имеют толщину около 12 дюймов (300 мм). Вокруг него железные ремни, называемые «бонтами». Камера печи круглая, с высокой куполообразной крышей. Пол также слегка куполообразный, с центральным колодцем, а вокруг стен расположено несколько кирпичных мешков (дымоходов). Печь обогревалась снизу с помощью нескольких угольных костров, которые разжигались из наружных огневых устьев: дымоходы от огневых устьев проходят под полом к колодцу и при этом нагревают пол и печь. Прямо над жерлами внутри печи расположены мешки, которые служили дополнительными дымоходами и распределяли прямое тепло от пламени по стенам. Высота и диаметр печи могут варьироваться, а, следовательно, и количество огненных устьев. Вход в печь осуществляется через моллюск, который был спроектирован так, чтобы в него могла попасть россыпь, несущая осадок. Печи заключены в кирпичный сарай, который может стоять отдельно или быть частью мастерской. [5]

Сагарс

[ редактировать ]Каждый банк горшков делал свои сагары из шамотной глины. В мастерской производителя саггаров мастер обкатывал глину вокруг деревянной формы, а мальчик стучал по дну с помощью щели и железной формы. Ожидалось, что саггар прослужит около 40 запусков, после чего его придется заменить. [4] При обжиге печенья столовые чашки и миски клались на тонкий слой обожженной кремневой пыли на дно сагара, а столовые приборы поддерживались как бутерброд между слоями кремня. Их приходилось укладывать аккуратно, чтобы не допустить перекоса во время стрельбы. Затем сагар накрыли сверху и запечатали, чтобы предотвратить попадание дыма или мусора из печи в сагар и обесцвечивание изделий. Во время второго обжига, обжига до блеска, глазурованная посуда удерживалась с помощью штифтов, седел, шпор и наперстков, так как любое место контакта оставляло бы пятно на глазури. [4] Сортировка наперстков для повторного использования была одной из самых низких работ в банке. [5]

Операция

[ редактировать ]

Размещение и вычерчивание печи было обязанностью россыпей. Россыпи брали необожженную зелень, которая сушилась в теплице (или цехе по нанесению блеска), и складывали ее в мешочек . Они запечатывали саггар, а затем несли его в бутылочную печь на своих головах. Каждый загруженный сагар весил около 56 фунтов (25 кг). Их складывали в пробки таким образом, чтобы были защищены самые хрупкие изделия. Пробка из саггаров будет иметь высоту 12 или 13 штук, на вершине пробки будут лежать необожженные недавно отформованные зеленые саггары. В центре бутылочной печи находится колодец, над ним в трубчатой затычке помещались мешки без дна: это образовывало дымоход для вытягивания огня. Когда печь была заполнена, моллюски заложили кирпичом, оставив один кирпич, чтобы образовался глазок, чтобы пожарные могли наблюдать за кольцами буллера и определять температуру обжига.

В банке для надзора за работами нанимался россыпщик трески, но россыпи, которым платили за работу, обычно ждали работы возле россыпей. Рисование должно было быть сделано через 48 часов после окончания обжига, но в трудные времена россыпи отправляли в печь, которая все еще светилась красным даже через 24 часа. Мужчины носили пять слоев одежды и мокрые тряпки на головах. Продолжительность жизни россыпи была низкой. [5]

Бутылочную печь топили раз в неделю. Пожарные устроили возгорание в каждом из очагов возгорания. После зажигания печь медленно нагревалась по мере выгорания влаги из глины, это называлось «копчением». Затем печь нагревали до полной температуры и выдерживали там три часа, а затем давали остыть. Обжиг бисквита занял три дня, обжиг глянца — два дня. [5] Через 48 часов печь достаточно остыла, чтобы россыпи вытянулись, и изделия проверили. Заработок россыпей зависел от успеха стрельбы.

На каждое сжигание потребуется 14 тонн (13 тонн) угля. Это было очень энергонеэффективно, и популярные источники [5] говорят, что от 50% до 95% тепла теряется в дымоходе. Сжигание угля — очень грязный процесс; Дым из бутылочной печи завихрялся вокруг верха печи и спускался до уровня земли либо во двор горшка, либо на улицы и дома вокруг. [5]

Сохранение

[ редактировать ]47 стоячих бутылочных печей В Сток-он-Тренте , все они в настоящее время внесены в список памятников архитектуры. Самая большая группа находится в Лонгтоне на территории его заповедника , который защищает ряд гончарных изделий XIX века.

Бутылочные печи, открытые для публики, включают печи Музея керамики Гладстона в Лонгтоне, Музея керамики Шарпа в Свадлинкоте, Керамики Миддлпорта (Берслем, Сток-он-Трент) и Китайского музея Коалпорта (часть ущелья Айронбридж в Шропшире ).

Регенерация

[ редактировать ]Состояние некоторых исторических зданий Лонгтона ухудшается, и чтобы обратить вспять эту ситуацию, в 2017 году была определена Зона действий по сохранению наследия. Целью этих зон является вдохнуть «новую жизнь в старые места», и именно эта зона — Керамический музей Сток-он-Трент. Зона действий наследия призвана выполнять двойную функцию: восстанавливать Лонгтон и сохранять бутылочные печи по всему городу Сток-он-Трент. [6] [7]

Ссылки

[ редактировать ]- ^ «Бутылочные и обжиговые печи все еще стоят в шести городах» . 2008 год . Проверено 20 декабря 2014 г.

- ^ «Бутылочная печь» . thepotters.org . Проверено 26 октября 2021 г.

- ^ Историческая Англия . «Три бутылочные печи в помещении, занимаемом компанией Bayer (1195832)» . Список национального наследия Англии . Проверено 6 января 2021 г.

- ^ Jump up to: а б с Панель интерпретации в Музее керамики Гладстона , Лонгтон.

- ^ Jump up to: а б с д и ж Как работает бутылочная печь.

- ^ «Зона керамического наследия Сток-он-Трент» . Историческая Англия .

- ^ Корриган, П. (2020). «Схема стоимостью 800 000 фунтов стерлингов по «преобразованию» исторических зданий в центре города» . Страж . Проверено 6 января 2021 г.

Внешние ссылки

[ редактировать ]- Бутылочная печь Potteries Информация и фотографии, относящиеся к гончарным печам северного Стаффордшира.

- Руководство Royal Stafford по изготовлению посуды . Современный процесс изготовления посуды.

- Словарь Потбанка, заархивированный в Британской библиотеке.