Пластическая экструзия

Эта статья требует дополнительных цитат для проверки . ( октябрь 2009 г. ) |

Экструзия пластмасс -это процесс производства с большим объемом, в котором сырой пластик расплавляется и образуется в непрерывный профиль . Экструзия производит такие предметы, как труба/трубка, выветривание , ограждение, перила палубы , оконные рамы , пластиковые пленки и лист, термопластичные покрытия и изоляция проволоки.

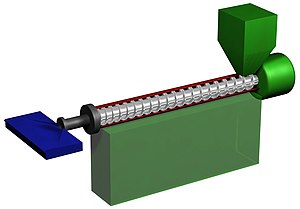

Этот процесс начинается с подачи пластикового материала (гранулы, гранул, хлопьев или порошков) из бункера в ствол экструдера. Материал постепенно расплавляется механической энергией, генерируемой поворотными винтами и обогревателями, расположенными вдоль ствола. Затем расплавленный полимер принуждается в кубик, который формирует полимер в форму, которая затвердевает во время охлаждения. [ 1 ]

История

[ редактировать ]

Первые предшественники современного экструдера были разработаны в начале 19 -го века. В 1820 году Томас Хэнкок изобрел резиновый «пакетчик», предназначенный для восстановления обработанных резиновых отходов, а в 1836 году Эдвин Чаффи разработал двухканальный аппарат для смешивания добавок в резину . [ 2 ] Первая термопластичная экструзия была в 1935 году Полом Троэстером и его женой Эшли Гершофф в Гамбурге , Германия. Вскоре после этого Роберто Коломбо из LMP разработал первые экструдеры с двумя винтами в Италии. [ 3 ]

Процесс

[ редактировать ]В экструзии пластмасс необработанный составной материал обычно находится в форме орара (небольшие шарики, часто называемые смолой), которые получают гравитацию, питающиеся из верхнего бункера в ствол экструдера. Часто используются добавки, такие как цветовые и УФ -ингибиторы (в форме жидкости или осадки) и могут быть смешаны с смолой до прибытия в бункер. Процесс имеет много общего с пластиковым литьем впрыскивания от точки технологии экструдера, хотя он отличается тем, что это обычно непрерывный процесс. В то время как пультрузия может предлагать много подобных профилей в непрерывных длинах, обычно с добавленным усилением, это достигается путем вытягивания готового продукта из матрицы вместо того, чтобы извлекать таяние полимера через кубик.

Материал проходит через кормление в горле (отверстие возле задней части ствола) и вступает в контакт с винтом. Вращающийся винт (обычно поворот при EG 120 об / мин) заставляет пластиковые шарики вперед в нагретый ствол. Желаемая температура экструзии редко бывает равна заданной температуре ствола из -за вязкого нагрева и других эффектов. В большинстве процессов устанавливается профиль нагрева для ствола, в котором три или более независимых зон нагревателя PID постепенно повышают температуру ствола с задней части (где попадает пластик) к передней части. Это позволяет пластиковым шарикам постепенно таять, когда они проталкиваются через ствол и снижают риск перегрева, что может вызвать ухудшение полимера .

Дополнительное тепло способствует сильному давлению и трения, происходящему внутри ствола. Фактически, если линия экструзии работает достаточно быстро, нагреватели могут быть отключены, а температура расплава поддерживается только давлением и трение внутри ствола. В большинстве экструдеров присутствуют вентиляторы охлаждения, чтобы сохранить температуру ниже установленного значения, если генерируется слишком много тепла. Если принудительное воздушное охлаждение оказывается недостаточным, используются листовые охлаждающие куртки.

В передней части ствола расплавленный пластик оставляет винт и проходит через пакет экрана, чтобы удалить любые загрязняющие вещества в расплаве. Экраны укрепляются с помощью выключателя (толстая металлическая шайба со многими отверстиями, просверленными), поскольку давление в этой точке может превышать 5000 фунтов на квадратный дюйм (34 МПа ). Узел пакета экрана/пластины выключателя также служит для создания обратного давления в стволе. Для однородного плавления и правильного смешивания полимера требуется обратное давление, и сколько давления генерируется, может быть «настраивается» путем различной композиции пакета экрана (количество экранов, их размер переворота и другие параметры). Эта комбинация пластины и пакета экрана также устраняет «вращательную память» расплавленного пластика и вместо этого создает «продольную память».

Проходя через пластину выключателя, расплавленный пластик попадает в кубик. Хит - это то, что дает конечному продукту свой профиль и должен быть разработан, чтобы расплавленный пластик равномерно течет из цилиндрического профиля, в форму профиля продукта. Неровный поток на этом этапе может создавать продукт с нежелательными остаточными напряжениями в определенных точках в профиле, что может вызвать деформацию при охлаждении. Можно создать широкий спектр форм, ограниченных непрерывными профилями.

Теперь продукт должен быть охлажден, и это обычно достигается путем вытягивания экструдата через водяную ванну. Пластмассы - очень хорошие тепловые изоляторы, и поэтому их трудно быстро охладить. По сравнению со сталью , пластик проводит тепло в 2000 раз медленнее. В линии экструзии трубки или трубки герметичная водяная ванна действует тщательно контролируемым вакуумом, чтобы удержать вновь образованную и все еще расплавленную трубку или трубку с коллапсом. Для таких продуктов, как пластиковые литы, охлаждение достигается путем протяжения через набор охлаждающих рулонов. Для пленок и очень тонкого листа воздушное охлаждение может быть эффективным в качестве начальной стадии охлаждения, как в выдувном экструзии пленки.

Пластиковые экструдеры также широко используются для переработки переработанных пластиковых отходов или другого сырья после очистки, сортировки и/или смешивания. Этот материал обычно экструдируется в нити, подходящие для разрезания в бусин или запах шарика для использования в качестве предшественника для дальнейшей обработки.

Винт дизайн

[ редактировать ]В термопластичном винте есть пять возможных зон. Поскольку терминология не стандартизирована в отрасли, различные имена могут относиться к этим зонам. Различные типы полимера будут иметь разные винтовые конструкции, некоторые не включают все возможные зоны.

Большинство винтов имеют эти три зоны:

- Зона подачи (также называемая твердыми веществами зоны передачи): эта зона подает смолу в экструдер, и глубина канала обычно одинакова по всей зоне.

- Зона плавления (также называемая зоной перехода или сжатия): большая часть полимера расплавлена в этом разделе, а глубина канала становится все меньше.

- Зона измерения (также называемая зоной передачи расплава): эта зона растает последние частицы и смешивает с равномерной температурой и составом. Как и зона подачи, глубина канала постоянна в этой зоне.

Кроме того, вентилированный (двухступенчатый) винт имеет:

- Зона декомпрессии. В этой зоне, примерно в двух третях вниз по винту, канал внезапно становится глубже, что снимает давление и позволяет любым захваченным газам (влажность, воздух, растворители или реагенты) вытягиваться в вакууме.

- Вторая зона измерения. Эта зона похожа на первую зону измерения, но с большей глубиной канала. Он служит для подавления расплава, чтобы пройти его через сопротивление экранов и кубиков.

Часто длина винта ссылается на его диаметр как отношение L: D. Например, винт диаметром 6 дюймов (150 мм) в 24: 1 будет длиной 144 дюйма (12 футов), а при 32: 1 он составляет 192 дюйма (16 футов). Соотношение L: D 25: 1 является общим, но некоторые машины поднимаются до 40: 1 для большего смешивания и большего количества выходных данных при том же диаметре винта. Двухступенчатые (вентилируемые) винты, как правило, 36: 1 для учета двух дополнительных зон.

Каждая зона оснащена одним или несколькими термопарами или RTD в стенке ствола для контроля температуры. «Профиль температуры», т.е. температура каждой зоны очень важна для качества и характеристик конечного экструдата.

Типичные экструзионные материалы

[ редактировать ]

Типичные пластиковые материалы, которые используются в экструзии, включают, но не ограничиваются: полиэтилен (PE), полипропилена , полиацетальный , акрил , нейлон (полиамиды), полистирол , поливинилхлорид (ПВХ), акрилонитрил бутадиен стирол (АБС) и поликарбонат . [ 4 ]

Типы умираний

[ редактировать ]В экструзии пластмассы используется множество штаммов. Хотя могут быть существенные различия между типами и сложностью, все умирают непрерывную экструзию расплава полимера, в отличие от непрерывной обработки, такой как литье под давлением .

Взорвавшаяся экструзия фильма

[ редактировать ]

Производство пластиковой пленки для таких продуктов, как пакеты с пищевыми продуктами, сумки для покупок и непрерывное покрытие, достигается с использованием взорванной линии пленки . [ 5 ]

Этот процесс такой же, как и регулярный процесс экструзии, до матрицы. В этом процессе используются три основных типа штампов: кольцевой (или перекрестной головы), паука и спираль. Кольцевые умирают самые простые и полагаются на таяние полимера, направляющееся вокруг всего поперечного сечения матрицы перед выходом из матрицы; Это может привести к неровному потоку. Умирает паук состоит из центральной оправки, прикрепленной к внешнему кольцу кубика через несколько «ног»; В то время как поток является более симметричным, чем в кольцевых умираниях, производится ряд линий сварки, которые ослабляют фильм. Спираль умирает, удаляет проблему сварных линий и асимметричного потока, но, безусловно, наиболее сложными. [ 6 ]

Расплавление несколько охлаждается, прежде чем покинуть кубик, чтобы дать слабую полусветую трубку. Диаметр этой трубки быстро расширяется за счет давления воздуха, а трубка нарисована вверх с роликами, растягивая пластик как в поперечных, так и в направлении рисования. Рисунок и продувка приводят к тому, что пленка более тонкая, чем экструдированная трубка, а также преимущественно выравнивает полимерные молекулярные цепи в направлении, которое видит наибольшую пластическую деформацию . Если пленка нарисована больше, чем его взорвание (последний диаметр трубки близок к экструдированному диаметру), молекулы полимера будут сильно выровнены с направлением розыгрыша, что сделает пленку, которая является сильной в этом направлении, но слабым в поперечном направлении Полем Пленка, которая имеет значительно больший диаметр, чем экструдированный диаметр, будет иметь большую силу в поперечном направлении, но меньше в направлении розыгрыша.

В случае полиэтилена и других полукристаллических полимеров, поскольку пленка охлаждается, она кристаллизуется в том, что известно как линия мороза . Поскольку пленка продолжает остыть, ее протягивают через несколько комплектов роликов с надписью, чтобы сгладить его в трубку с мирями, которые затем можно оказать или прорезать по двум или более рулонам листа.

Лист/экструзия пленки

[ редактировать ]Экструзия листа/пленки используется для выдавливания пластиковых листов или пленок , которые слишком толстые, чтобы их можно было взорвать. Есть два типа используемых умираний: Т-образный и вешалка для пальто. Целью этих штаммов является переориентация и направление потока таяния полимера от одного круглого выхода от экструдера к тонкому плоскому плоскостному потоку. В обоих типах матрицы обеспечивают постоянный, равномерный поток по всей площади поперечного сечения. Охлаждение, как правило, протягивает набор рулонов охлаждения ( календарь или «холод»). В экструзии листа эти броски не только обеспечивают необходимое охлаждение, но и определяют толщину листа и текстуру поверхности. [ 7 ] Часто коэкстразия используется для применения одного или нескольких слоев поверх базового материала для получения определенных свойств, таких как поглощение ультрафиолета, текстура, сопротивление проникновению кислорода или отражение энергии.

Обычным процессом после эксплузии для пластикового листа является термоформование , где лист нагревается до мягкого (пластика) и образуется через форму в новую форму. Когда вакуум используется, это часто описывается как формирование вакуума . Ориентация (т.е. способность/ доступная плотность листа, подлежащую тяге к форме, которая может варьироваться по глубине от 1 до 36 дюймов обычно) очень важна и сильно влияет на формирование времени цикла для большинства пластмасс.

Экструзия труб

[ редактировать ]Экструдированные трубки , такие как ПВХ -трубы, изготавливаются с использованием очень похожих штампов, используемых в выдувной пленке. Положительное давление может быть применено на внутренние полости через штифт, или отрицательное давление может быть применено к внешнему диаметру с использованием вакуумного сизера, чтобы обеспечить правильные конечные размеры. Дополнительные люмены или отверстия могут быть введены, добавив соответствующие внутренние оправки в матрицу.

Многослойные приложения для труб также когда-либо присутствуют в автомобильной промышленности, сантехнике и отоплении и упаковочной промышленности.

Из -за экструзии

[ редактировать ]Экструзия переворачивания позволяет нанести внешний слой пластика на существующий проволоки или кабель. Это типичный процесс изоляционных проводов.

Существует два разных типа инструментальных оборудования, используемых для покрытия на проволоке, трубки (или рубашки) и давления. В инструментальном оборудовании рубашки таяние полимера не касается внутренней проволоки до непосредственно перед губами. В инструменте давления расплав контактирует во внутреннюю проволоку задолго до того, как он достигнет губ; Это делается при высоком давлении, чтобы обеспечить хорошую адгезию расплава. Если между новым слоем и существующим проводом требуется интимный контакт или адгезия, используется инструмент давления. Если адгезия не желательна/необходима, вместо этого используется инструмент для оболочки.

Коэкстрозия

[ редактировать ]Коэкстрозия - это экструзия нескольких слоев материала одновременно. Этот тип экструзии использует два или более экструдеров для таяния и обеспечения устойчивой объемной пропускной способности различных вязких пластиков в одну экструзионную головку (матрицу), которая выдаст материалы в желаемой форме. Эта технология используется в любом из процессов, описанных выше (взорвавшая пленка, переработка, трубка, лист). Толщины слоя контролируются относительной скоростью и размерами отдельных экструдеров, доставляющих материалы.

Во многих реальных сценариях один полимер не может удовлетворить все требования применения. Составной экструзию позволяет экструдировать смешанный материал, но коэксстразия сохраняет отдельные материалы в виде различных слоев в экструдированном продукте, что позволяет подходящему размещению материалов с различными свойствами, такими как проницаемость кислорода, прочность, жесткость и стойкость к износу.

Экструзионное покрытие

[ редактировать ]Экструзионное покрытие использует взорванную или литную пленку, чтобы покрыть дополнительный слой к существующему рулону бумаги, фольги или пленки. Например, этот процесс может быть использован для улучшения характеристик бумаги путем покрытия его полиэтиленом, чтобы сделать его более устойчивой к воде. Экструдированный слой также можно использовать в качестве клея, чтобы объединить два других материала. Тетрапак является коммерческим примером этого процесса.

Соединения

[ редактировать ]Сложная экструзия - это процесс, который смешивает один или несколько полимеров с добавками, чтобы придать пластиковые соединения. Подачи могут быть пеллетами, порошком и/или жидкостями, но продукт обычно находится в форме гранулы, которые используются в других процессах пластикового формирования, таких как экструзия и литье под давления. Как и в случае с традиционной экструзией, существует широкий диапазон размеров машин в зависимости от применения и желаемой пропускной способности. В то время как в традиционной экструзии могут использоваться либо одно- или двойные экструдеры, необходимость адекватного смешивания в составной экструзии делает двухквенно-скромные экструдеры почти обязательными. [ 8 ] [ 9 ]

Типы экструдера

[ редактировать ]Существует два подтипа двух винтовых экструдеров: совместное и вращение. Эта номенклатура относится к относительному направлению каждый винт вращается по сравнению с другим. В режиме совместного вращения оба винта вращаются либо по часовой стрелке, либо против часовой стрелки; При противодействии один винт вращается по часовой стрелке, в то время как другой вращение против часовой стрелки. Было показано, что для данной площади поперечного сечения и степени перекрытия (перерыва), осевая скорость и степень смешивания выше при совместном транзировании двойных экструдеров. Тем не менее, наращивание давления выше при противодействии экструдерам. [ 10 ] Конструкция винта обычно является модульной в том смысле, что различные элементы передачи и смешивания расположены на валах, чтобы обеспечить быструю реконфигурацию для изменения процесса или замены отдельных компонентов из -за износа или коррозионного повреждения. Размеры машины варьируются от 12 мм до 380 мм [12-полимерное смешивание Джеймсом Уайтом, стр. 129-140]

Преимущества

[ редактировать ]Большое преимущество экструзии состоит в том, что такие профили, как трубы, могут быть сделаны в течение любой длины. Если материал достаточно гибкий, трубы могут быть сделаны на длинные длины, даже наматывая на катушке. Другим преимуществом является экструзия труб со встроенным муфтом, включая резиновое уплотнение. [ 11 ]

Смотрите также

[ редактировать ]Ссылки

[ редактировать ]- ^ Теппфа, Европейская ассоциация пластиковых труб и фитингов. «Производственные процессы» .

- ^ Tadmor and Gogos (2006). «Принципы полимерной обработки». Джон Уайли и сыновья. ISBN 978-0-471-38770-1

- ^ Raufaal, Chris (2001), Polymer Extury, 4th Ed , Hanser, Hanser, ISBN 3-446-21774-6 .

- ^ Todd, Allen & Alting 1994 , с. 223–227.

- ^ «Как решить взорванные проблемы с фильмом» (PDF) . Lyondell Chemical Company . Получено 31 августа 2012 года .

- ^ Джон Фоглер (1984). Небольшой утилизация пластмасс . Промежуточная технологическая публикация. С. 6–7.

- ^ Процесс, методы и особенности технологии пластиковой экструзии , архивировав из оригинала на 2013-02-02 , извлечены 2012-08-01

- ^ Rosato, Marlene G. (2000), Краткая энциклопедия пластмасс , Springer, p. 245, ISBN 978-0-7923-8496-0 .

- ^ Джайлс, Гарольд Ф.; Вагнер, Джон Р.; Mount, Eldridge M. (2005), Extrusion: окончательное руководство по обработке и справочник , Уильям Эндрю, с. 151, ISBN 978-0-8155-1473-2 .

- ^ Shah, A и Gupta, M (2004). «Сравнение потока в коразирующих и противоречивых двухквенвах-экструдерах». Antec, www.plasticflow.com.

- ^ Теппфа, Европейская ассоциация пластиковых труб и фитингов. «Производственные процессы» .

Библиография

[ редактировать ]- Тодд, Роберт Х.; Аллен, Делл К.; Alting, Leo (1994), Справочное руководство по производственным процессам , Industrial Press Inc., ISBN 0-8311-3049-0 .