Усталость (материал)

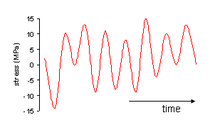

В материаловедении . усталость — это возникновение и распространение трещин в материале из-за циклического нагружения После возникновения усталостной трещины она немного увеличивается с каждым циклом нагрузки, обычно создавая полосы на некоторых частях поверхности разрушения. Трещина будет продолжать расти до тех пор, пока не достигнет критического размера, что происходит, когда коэффициент интенсивности напряжений трещины превышает вязкость разрушения материала, что приводит к быстрому распространению и обычно полному разрушению конструкции.

Усталость традиционно ассоциировалась с выходом из строя металлических компонентов, что привело к появлению термина « усталость металла» . В девятнадцатом веке считалось, что внезапный выход из строя металлических железнодорожных осей вызван кристаллизацией металла из-за хрупкого вида поверхности излома, но с тех пор это было опровергнуто. [1] Большинство материалов, таких как композиты, пластмассы и керамика, по-видимому, подвержены разрушениям, связанным с усталостью. [2]

Чтобы помочь в прогнозировании усталостной долговечности компонента, испытания на усталость проводятся с использованием купонов для измерения скорости роста трещин путем применения циклической нагрузки постоянной амплитуды и усреднения измеренного роста трещины за тысячи циклов. Однако существует также ряд особых случаев, которые необходимо учитывать, когда скорость роста трещины значительно отличается от скорости, полученной при испытаниях с постоянной амплитудой, например, пониженная скорость роста, которая возникает при небольших нагрузках вблизи порога или после приложение перегрузки , а также повышенная скорость роста трещин, связанная с короткими трещинами или после приложения недогрузки . [2]

Если нагрузки превышают определенный порог, микроскопические трещины начнут возникать при концентрациях напряжений, таких как отверстия, полосы постоянного скольжения (PSB), границы раздела композитов или границы зерен в металлах. [3] Значения напряжения , вызывающие усталостное повреждение, обычно намного меньше предела текучести материала.

Стадии усталости

[ редактировать ]Исторически усталость делилась на области многоцикловой усталости , требующие более 10 4 циклов до разрушения, когда напряжение низкое и преимущественно упругое , и малоцикловая усталость , когда имеется значительная пластичность. Эксперименты показали, что малоцикловая усталость также является причиной роста трещин. [4]

Все усталостные разрушения, как для высоких, так и для низких циклов, следуют одним и тем же основным этапам: зарождение трещины, стадии роста трещины I и II и, наконец, окончательное разрушение. Чтобы начать процесс, в материале должны зародиться трещины. Этот процесс может происходить либо в концентраторах напряжений в металлических образцах, либо в местах с высокой плотностью пустот в полимерных образцах. Эти трещины сначала распространяются медленно, на I стадии роста трещин вдоль кристаллографических плоскостей, где напряжения сдвига максимальны. Как только трещины достигают критического размера, они быстро распространяются на стадии роста трещины II в направлении, перпендикулярном приложенной силе. Эти трещины могут в конечном итоге привести к окончательному разрушению материала, часто хрупкому и катастрофическому.

Инициирование трещины

[ редактировать ]Образование начальных трещин, предшествующих усталостному разрушению, представляет собой отдельный процесс, состоящий из четырех дискретных стадий в металлических образцах. Материал разовьет ячеистую структуру и затвердеет в ответ на приложенную нагрузку. Это приводит к увеличению амплитуды приложенного напряжения с учетом новых ограничений на деформацию. Эти вновь сформированные клеточные структуры в конечном итоге разрушаются с образованием постоянных полос скольжения (ПСБ). Скольжение материала локализовано в этих PSB, и чрезмерное скольжение теперь может служить концентратором напряжений для образования трещины. Зарождение и рост трещины до заметного размера составляет большую часть процесса растрескивания. Именно по этой причине циклические усталостные разрушения происходят так внезапно, когда основная часть изменений в материале не видна без разрушающих испытаний. Даже в обычно пластичных материалах усталостные разрушения будут напоминать внезапные хрупкие разрушения.

Плоскости скольжения, вызванные PSB, приводят к вторжениям и выдавливаниям вдоль поверхности материала, часто возникающим парами. [5] Это скольжение не является микроструктурным изменением внутри материала, а скорее распространением дислокаций внутри материала. Вместо гладкого интерфейса вторжения и выдавливания приведут к тому, что поверхность материала будет напоминать край колоды карт, где не все карты идеально выровнены. Интрузии и экструзии, вызванные скольжением, создают чрезвычайно тонкие поверхностные структуры материала. Поскольку размер поверхностной структуры обратно пропорционален коэффициенту концентрации напряжений, скольжение поверхности, вызванное PSB, может вызвать возникновение трещин.

Эти этапы также можно полностью обойти, если трещины образуются в уже существовавшем концентраторе напряжений, например, из-за включения в материале или из-за геометрического концентратора напряжений, вызванного острым внутренним углом или скруглением.

Рост трещины

[ редактировать ]Большая часть усталостной долговечности обычно расходуется на фазе роста трещин. Скорость роста в первую очередь определяется диапазоном циклических нагрузок, хотя на скорость роста могут также влиять дополнительные факторы, такие как средний стресс, окружающая среда, перегрузки и недогрузки. Рост трещины может прекратиться, если нагрузки достаточно малы и упадут ниже критического порога.

Усталостные трещины могут возникать из-за дефектов материала или производства размером всего 10 мкм.

Когда скорость роста становится достаточно большой, на поверхности излома можно увидеть усталостные полосы. Полосы отмечают положение вершины трещины, а ширина каждой полоски представляет собой рост за один цикл нагрузки. Полосы являются результатом пластичности кончика трещины.

Когда интенсивность напряжения превышает критическое значение, известное как вязкость разрушения, происходит неустойчивое быстрое разрушение , обычно в результате процесса слияния микропор . До окончательного разрушения поверхность разрушения может содержать смесь участков усталости и быстрого разрушения.

Ускорение и замедление

[ редактировать ]Следующие эффекты изменяют скорость роста: [2]

- Эффект среднего напряжения: более высокое среднее напряжение увеличивает скорость роста трещин.

- Окружающая среда: Повышенная влажность увеличивает скорость роста трещин. В случае алюминия трещины обычно растут от поверхности, где водяной пар из атмосферы может достичь кончика трещины и диссоциировать на атомарный водород, что вызывает водородное охрупчивание . Трещины, растущие внутри, изолированы от атмосферы и растут в вакууме , где скорость роста обычно на порядок медленнее, чем скорость роста поверхностной трещины. [6]

- Эффект короткой трещины: в 1975 году Пирсон заметил, что короткие трещины растут быстрее, чем ожидалось. [7] Возможные причины эффекта короткой трещины включают наличие Т-напряжения, трехосное напряженное состояние в вершине трещины, отсутствие закрытия трещины, связанное с короткими трещинами, и большую пластическую зону по сравнению с длиной трещины. Кроме того, длинные трещины обычно имеют порог, которого нет у коротких трещин. [8] Существует ряд критериев коротких трещин: [9]

- трещины обычно меньше 1 мм,

- трещины меньше размера микроструктуры материала, например размера зерна, или

- длина трещины мала по сравнению с пластической зоной.

- Недогрузки. Небольшое количество недогрузок увеличивает скорость роста и может нейтрализовать эффект перегрузок.

- Перегрузки: Первоначально перегрузки (> 1,5 максимальной нагрузки в последовательности) приводят к небольшому увеличению скорости роста с последующим длительным снижением скорости роста.

Характеристики усталости

[ редактировать ]- В металлических сплавах и для упрощающего случая, когда макроскопические или микроскопические несплошности отсутствуют, процесс начинается с движения дислокаций на микроскопическом уровне, которые в конечном итоге образуют стойкие полосы скольжения, которые становятся зародышами коротких трещин.

- Макроскопические и микроскопические несплошности (в масштабе кристаллических зерен), а также конструктивные особенности компонентов, вызывающие концентрацию напряжений (отверстия, шпоночные канавки , резкие изменения направления нагрузки и т. д.), являются обычными местами, в которых начинается процесс усталости.

- Усталость — это процесс, имеющий определенную степень случайности ( стохастический ), часто демонстрирующий значительный разброс даже в, казалось бы, идентичных образцах в хорошо контролируемых условиях.

- Усталость обычно связана с растягивающими напряжениями, но сообщалось о усталостных трещинах из-за сжимающих нагрузок. [10]

- Чем больше диапазон приложенных напряжений, тем короче срок службы.

- Разброс сроков службы при утомлении имеет тенденцию увеличиваться при увеличении продолжительности жизни при утомлении.

- Повреждения необратимы. Материалы не восстанавливаются после отдыха.

- На усталостный срок службы влияют различные факторы, такие как температура , качество поверхности , металлургическая микроструктура, присутствие окисляющих или инертных химикатов, остаточные напряжения , истирание при контакте ( фреттинг ) и т. д.

- Некоторые материалы (например, некоторые стали и титановые сплавы) имеют теоретический предел выносливости , ниже которого продолжительная нагрузка не приводит к усталостному разрушению.

- Высокая цикловая усталостная прочность (около 10 4 до 10 8 циклов) можно описать параметрами, основанными на стрессе. В этих испытаниях обычно используется сервогидравлический испытательный стенд с регулируемой нагрузкой и частотой около 20–50 Гц. Другие виды машин, например резонансные магнитные машины, также могут использоваться для достижения частот до 250 Гц.

- Малоцикловая усталость (нагрузка, которая обычно приводит к разрушению менее чем за 10 секунд). 4 циклы) связан с локализованным пластическим поведением металлов; таким образом, для прогнозирования усталостной долговечности металлов следует использовать параметр, основанный на деформации. Испытания проводятся с постоянной амплитудой деформации, обычно в диапазоне 0,01–5 Гц.

Хронология истории исследований

[ редактировать ]

- 1837: Вильгельм Альберт публикует первую статью об усталости. Он разработал испытательную машину для конвейерных цепей, используемых на Клаусталь шахтах . [11]

- 1839: Жан-Виктор Понселе на своих лекциях в военной школе в Меце описывает металлы как «усталые» .

- 1842: Уильям Джон Маккуорн Рэнкин признает важность концентрации напряжений в своем исследовании отказов железнодорожных осей . Крушение поезда в Версале произошло из-за усталостного разрушения оси локомотива. [12]

- 1843: Джозеф Глинн сообщает об усталости оси тендера локомотива. Он идентифицирует шпоночную канавку как источник трещины.

- 1848: Железнодорожная инспекция сообщает об одном из первых поломок шин, вероятно, из-за отверстия под заклепку в протекторе колеса железнодорожного вагона. Вероятно, это был отказ от усталости.

- 1849: Итону Ходжкинсону предоставляется «небольшая сумма денег» для отчета перед парламентом Великобритании о своей работе по «выяснению путем прямого эксперимента воздействия продолжающихся изменений нагрузки на железные конструкции и до какой степени они могут быть нагружены без опасности для их абсолютная безопасность».

- 1854: Ф. Брейтуэйт сообщает об обычных отказах, связанных с усталостью, и вводит термин «усталость» . [13]

- провели систематические испытания на усталость 1860: Сэр Уильям Фэйрберн и Август Вёлер .

- 1870: А. Вёлер подводит итоги своих работ по железнодорожным осям. Он приходит к выводу, что диапазон циклических напряжений более важен, чем пиковое напряжение, и вводит концепцию предела выносливости . [11]

- 1903: Сэр Джеймс Альфред Юинг демонстрирует причину усталостного разрушения в микроскопических трещинах.

- 1910: О.Г. Баскен предлагает логарифмическую зависимость для кривых SN, используя данные испытаний Велера. [14]

- 1940: Сидни М. Кэдвелл публикует первое тщательное исследование усталости резины. [15]

- 1945: А. М. Майнер популяризирует гипотезу линейного повреждения Палмгрена (1924) как практический инструмент проектирования. [16] [17]

- 1952: В. Вейбулл. Модель кривой SN. [18]

- 1954: Первый в мире коммерческий реактивный лайнер De Havilland Comet терпит катастрофу: три самолета разбиваются в воздухе, в результате чего De Havilland и все другие производители перепроектируют высотные самолеты и, в частности, заменяют квадратные проемы, такие как окна, овальными.

- 1954: Л.Ф. Коффин и С.С. Мэнсон объясняют рост усталостных трещин пластической деформацией в вершинах трещин.

- 1961: П. К. Пэрис предлагает методы прогнозирования скорости роста отдельных усталостных трещин, несмотря на первоначальный скептицизм и популярную защиту феноменологического подхода Майнера.

- 1968: Тацуо Эндо и М. Мацуиси разрабатывают алгоритм подсчета дождевых осадков и позволяют надежно применять правило Майнера к случайным нагрузкам. [19]

- 1970: Смит, Уотсон и Топпер разработали модель коррекции среднего напряжения, в которой усталостное повреждение в цикле определяется произведением максимального напряжения и амплитуды деформации. [20]

- 1970: В. Элбер поясняет механизмы и важность закрытия трещины в замедлении роста усталостной трещины из-за расклинивающего эффекта пластической деформации, оставшейся за вершиной трещины. [21] [22]

- 1973: М.В. Браун и К.Дж. Миллер отмечают, что усталостная долговечность в многоосных условиях определяется опытом плоскости, получающей наибольшее повреждение, и что как растягивающие, так и сдвиговые нагрузки в критической плоскости . необходимо учитывать [23]

Прогнозирование усталостной жизни

[ редактировать ]

Американское общество испытаний и материалов определяет долговечность усталостную N f как количество циклов напряжений определенного характера, которые выдерживает образец до того, как произойдет разрушение определенного характера. [24] Для некоторых материалов, особенно стали и титана , существует теоретическое значение амплитуды напряжения, ниже которого материал не выйдет из строя в течение любого количества циклов, называемое пределом усталости или пределом выносливости . [25] Однако на практике несколько работ, выполненных с большим количеством циклов, показывают, что пределов выносливости не существует ни для каких металлов. [26] [27] [28]

Инженеры использовали ряд методов для определения усталостной долговечности материала: [29]

- метод стресс-жизни,

- метод деформации-жизни,

- метод роста трещин и

- вероятностные методы, которые могут быть основаны либо на методах жизни, либо на методах роста трещин.

Независимо от того, используется ли подход «напряжение/срок службы деформации» или подход «рост трещин», комплексная или переменная амплитудная нагрузка сводится к серии простых циклических нагрузок, эквивалентных усталости, с использованием такого метода, как алгоритм подсчета дождевых потоков .

Методы стресс-жизни и деформации-жизни

[ редактировать ]Механическая деталь часто подвергается сложной, часто случайной последовательности нагрузок, больших и малых. Для оценки безопасного срока службы такой детали с использованием методов усталостного повреждения или долговечности при напряжении/деформации обычно выполняется следующий ряд шагов:

- Сложная нагрузка сводится к серии простых циклических нагрузок с использованием такого метода, как анализ дождевых потоков ;

- спектра На основе анализа дождевых потоков создается гистограмма циклического напряжения для формирования усталостных повреждений ;

- Для каждого уровня напряжения степень совокупного ущерба рассчитывается по кривой SN; и

- Эффекты отдельных вкладов объединяются с помощью такого алгоритма, как правило Майнера .

Поскольку кривые SN обычно генерируются для одноосной нагрузки, необходимо некоторое правило эквивалентности, когда нагрузка является многоосной. Для простых, пропорциональных историй нагружения (поперечная нагрузка в постоянном соотношении с осевой) правило синусов можно применять . В более сложных ситуациях, таких как непропорциональная нагрузка, анализ критической плоскости необходимо применять .

Правило шахтера

[ редактировать ]В 1945 году Милтон А. Майнер популяризировал правило, впервые предложенное Арвидом Палмгреном в 1924 году. [16] Правило, также называемое правилом Майнера или гипотезой линейного повреждения Палмгрена-Майнера , гласит, что если в спектре имеется k различных величин напряжения, S i (1 ≤ i ≤ k ), каждая из которых способствует n i ( S i ) циклов, то если N i ( S i ) — количество циклов до отказа при постоянном изменении напряжения Si : (определяется испытаниями на одноосную усталость), разрушение происходит, когда

Обычно для целей проектирования C принимается равным 1. Это можно рассматривать как оценку того, какая часть жизни потребляется линейной комбинацией изменений напряжения различной величины.

Хотя правило Майнера может быть полезным приближением во многих обстоятельствах, оно имеет несколько серьезных ограничений:

- Оно не учитывает вероятностную природу усталости, и не существует простого способа связать жизнь, предсказанную этим правилом, с характеристиками распределения вероятностей. с учетом разброса, для расчета Ni Отраслевые аналитики часто используют расчетные кривые, скорректированные ( S i ).

- Последовательность, в которой к образцу применяются циклы высоких и низких напряжений, фактически влияет на усталостную долговечность, которую не учитывает правило Майнера. В некоторых обстоятельствах циклы низкого стресса, за которыми следует высокий стресс, причиняют больший ущерб, чем можно предсказать по правилу. [30] Он не учитывает влияние перегрузки или высокого напряжения, которое может привести к сжимающему остаточному напряжению, которое может замедлить рост трещин. Высокое напряжение, за которым следует низкое напряжение, может привести к меньшим повреждениям из-за наличия сжимающих остаточных напряжений (или локализованных пластических повреждений вокруг вершины трещины).

Метод стресс-жизни (SN)

[ редактировать ]

Усталостные характеристики материалов обычно характеризуются кривой SN , также известной как Велера кривая . Это часто отображается на графике зависимости циклического напряжения ( S ) от количества циклов до отказа ( N ) в логарифмическом масштабе . [31] Кривые SN получаются в результате испытаний образцов характеризуемого материала (часто называемых купонами или образцами), где регулярное синусоидальное напряжение прикладывается испытательной машиной, которая также подсчитывает количество циклов до отказа. Этот процесс иногда называют тестированием купонов . Для большей точности, но меньшей универсальности используется тестирование компонентов. [32] Каждый тест купона или компонента генерирует точку на графике, хотя в некоторых случаях происходит биение , когда время до отказа превышает доступное для теста (см. цензурирование ). Анализ данных об усталости требует использования статистических методов , особенно анализа выживаемости и линейной регрессии .

На прогрессирование кривой SN могут влиять многие факторы, такие как соотношение напряжений (среднее напряжение), [33] частота нагружения, температура , коррозия , остаточные напряжения и наличие насечек. Диаграмма постоянной усталостной долговечности (CFL) [34] полезен для изучения эффекта соотношения напряжений. Линия Гудмана — это метод, используемый для оценки влияния среднего напряжения на усталостную прочность .

Диаграмма постоянного усталостного ресурса (CFL) полезна для определения влияния коэффициента напряжений на кривую SN. [35] Кроме того, при наличии постоянного напряжения, наложенного на циклическую нагрузку, соотношение Гудмана можно использовать для оценки состояния разрушения. Он отображает зависимость амплитуды напряжения от среднего напряжения, при этом предел выносливости и предел прочности материала являются двумя крайними значениями. Альтернативные критерии неудачи включают Содерберга и Гербера. [36]

Поскольку купоны, отобранные из однородной выборки, будут демонстрировать различия в количестве циклов до отказа, кривая SN должна скорее представлять собой кривую «напряжение-цикл-вероятность» (SNP), чтобы отразить вероятность отказа после заданного количества циклов купона. определенный стресс.

Для объемноцентрированных кубических материалов (bcc) кривая Велера часто становится горизонтальной линией с уменьшающейся амплитудой напряжения, т.е. существует усталостная прочность , которую можно приписать этим материалам. Для гранецентрированных кубических металлов (ГЦК) кривая Велера обычно непрерывно падает, так что только предел выносливости . этим материалам можно присвоить [37]

Метод деформации-жизни (ε-N)

[ редактировать ]

Когда деформации перестают быть упругими, например, при наличии концентраций напряжений, в качестве параметра подобия вместо напряжения можно использовать общую деформацию. Это известно как метод деформации-жизни. Суммарная амплитуда деформации представляет собой сумму амплитуд упругой деформации и амплитуда пластической деформации и дается [2] [38]

- .

Уравнение Баскена для амплитуды упругой деформации имеет вид

где – модуль Юнга .

Зависимость многоцикловой усталости можно выразить с помощью амплитуды упругой деформации.

где это параметр, который масштабируется в зависимости от прочности на разрыв, полученной путем подбора экспериментальных данных, количество циклов до отказа и - наклон логарифмической кривой, снова определяемый путем аппроксимации кривой.

В 1954 году Коффин и Мэнсон предположили, что усталостная долговечность компонента связана с амплитудой пластической деформации, используя

- .

Объединение упругой и пластической частей дает общую амплитуду деформации, учитывающую как малоцикловую, так и многоцикловую усталость.

- .

где – коэффициент усталостной прочности, – показатель усталостной прочности, – коэффициент усталостной пластичности, – показатель усталостной пластичности, - количество циклов до отказа ( количество разворотов к отказу).

Методы роста трещин

[ редактировать ]Оценку усталостной долговечности компонента можно сделать с помощью уравнения роста трещины путем суммирования ширины каждого приращения роста трещины для каждого цикла нагружения. Коэффициенты безопасности или разброса применяются к расчетному сроку службы для учета любой неопределенности и изменчивости, связанных с усталостью. Скорость роста, используемая при прогнозировании роста трещин, обычно измеряется путем применения тысяч циклов постоянной амплитуды к купону и измерения скорости роста по изменению податливости купона или путем измерения роста трещины на поверхности купона. . Стандартные методы измерения скорости роста были разработаны ASTM International. [9]

Уравнения роста трещин, такие как уравнение Парижа-Эрдогана, используются для прогнозирования срока службы компонента. Их можно использовать для прогнозирования роста трещины от 10 мкм до разрушения. Для обычной производственной обработки это может охватывать большую часть усталостного срока службы компонента, где рост может начаться с первого цикла. [4] Условия на вершине трещины компонента обычно связаны с условиями испытательного образца с использованием характеризующего параметра, такого как интенсивность напряжения, J-интеграл или смещение раскрытия вершины трещины . Все эти методы направлены на то, чтобы сопоставить условия вершины трещины на компоненте с условиями на испытательных образцах, которые определяют скорость роста трещины.

Могут потребоваться дополнительные модели, включающие эффекты замедления и ускорения, связанные с перегрузками или недогрузками в последовательности нагружения. Кроме того, могут потребоваться данные о росте небольших трещин, чтобы сопоставить повышенную скорость роста, наблюдаемую при небольших трещинах. [39]

Обычно для извлечения циклов из сложной последовательности используется такой метод подсчета циклов, как подсчет циклов дождевых потоков. Было показано, что этот метод, как и другие, работает с методами роста трещин. [40]

Преимущество методов роста трещин состоит в том, что они позволяют предсказать промежуточный размер трещин. Эту информацию можно использовать для планирования проверок конструкции для обеспечения безопасности, тогда как методы «деформация/срок службы» обеспечивают срок службы только до отказа.

Борьба с усталостью

[ редактировать ]

Дизайн

[ редактировать ]Надежная конструкция, устойчивая к усталостным разрушениям, требует тщательного образования и опыта работы в области структурного проектирования , машиностроения или материаловедения . Существует как минимум пять основных подходов к обеспечению срока службы механических деталей, которые становятся все более совершенными: [41]

- Конструкция позволяет удерживать напряжение ниже порога предела выносливости (концепция бесконечного срока службы);

- Отказоустойчивая , плавная деградация и отказоустойчивая конструкция . Попросите пользователя заменить детали в случае их выхода из строя. Проектируйте таким образом, чтобы не было единой точки отказа и чтобы полный выход из строя какой-либо части не приводил к катастрофическому отказу всей системы.

- Проектирование с безопасным сроком службы : проектирование (консервативно) на фиксированный срок службы, после которого пользователю предлагается заменить деталь на новую (так называемая деталь с истекшим сроком службы , концепция ограниченного срока службы или практика проектирования с «безопасным сроком службы»); плановое устаревание и одноразовое изделие — варианты, рассчитанные на фиксированный срок службы, по истечении которого пользователю предлагается заменить все устройство;

- Допуск на повреждения : подход, который обеспечивает безопасность воздушного судна, предполагая наличие трещин или дефектов даже в новом самолете. Расчеты роста трещин, периодические проверки, а также ремонт или замена компонентов могут использоваться для обеспечения безопасности критически важных компонентов, которые могут содержать трещины. При проверках обычно используется неразрушающий контроль для ограничения или контроля размера возможных трещин и требуется точный прогноз скорости роста трещин между проверками. Конструктор устанавливает график проверок технического обслуживания самолета достаточно часто, чтобы детали заменялись, пока трещина все еще находится в фазе «медленного роста». Это часто называют отказоустойчивой конструкцией или «выводом из эксплуатации по причине».

- Управление рисками : гарантирует, что вероятность сбоя останется ниже приемлемого уровня. Этот подход обычно используется для самолетов, где приемлемые уровни могут быть основаны на вероятности отказа во время одного полета или на протяжении всего срока службы самолета. Предполагается, что компонент имеет трещину с распределением вероятностей размеров трещин. Этот подход может учитывать изменчивость таких значений, как скорость роста трещин, использование и критический размер трещины. [42] Это также полезно для рассмотрения повреждений в нескольких местах, которые могут взаимодействовать друг с другом, создавая многоуровневые или обширные усталостные повреждения . Распределения вероятностей, которые распространены в анализе данных и при проектировании против усталости, включают логарифмически нормальное распределение , распределение экстремальных значений , распределение Бирнбаума – Сондерса и распределение Вейбулла .

Тестирование

[ редактировать ]Испытание на усталость можно использовать для таких компонентов, как купон или образец для полномасштабных испытаний, чтобы определить:

- скорость роста трещин и усталостная долговечность таких компонентов, как купон или образец для натурных испытаний.

- расположение критических регионов

- степень отказоустойчивости при выходе из строя части конструкции

- происхождение и причина дефекта, инициирующего трещину, по данным фрактографического исследования трещины.

Эти испытания могут составлять часть процесса сертификации, например, сертификации летной годности .

Ремонт

[ редактировать ]- Остановка сверла. Усталостные трещины, которые начали распространяться, иногда можно остановить , просверлив отверстия, называемые ограничителями сверла , на кончике трещины. [43] Остается вероятность появления новой трещины сбоку от отверстия.

- Смешивать . Небольшие трещины можно зачистить, а поверхность подвергнуть холодной обработке или дробеструйной обработке.

- Отверстия увеличенного размера . Отверстия с растущими из них трещинами можно просверлить до большего отверстия, чтобы убрать растрескивание, и вставить втулку, чтобы восстановить исходное отверстие. Втулки могут подвергаться холодной усадке с натягом для создания полезных остаточных напряжений сжатия. Отверстие увеличенного размера также можно подвергнуть холодной обработке, протянув через него оправку увеличенного размера. [44]

- Пластырь . Трещины можно устранить установкой заплаты или ремонтной арматуры. Композитные заплаты использовались для восстановления прочности крыльев самолетов после обнаружения трещин или для снижения напряжения перед растрескиванием с целью увеличения усталостной долговечности. [45] Заплаты могут ограничить возможность мониторинга усталостных трещин, и их, возможно, придется снять и заменить для проверки.

Улучшение жизни

[ редактировать ]

- Сменить материал . Изменения в материалах, используемых в деталях, также могут улучшить усталостную долговечность. Например, детали могут быть изготовлены из металлов с более высокими показателями усталости. Полная замена и перепроектирование деталей также может уменьшить, если не устранить, проблемы усталости. Таким образом, вертолетов металлические лопасти и пропеллеры заменяются композитными эквивалентами. Они не только легче, но и гораздо более устойчивы к усталости. Они дороже, но дополнительные затраты с лихвой окупаются их большей целостностью, поскольку потеря лопасти несущего винта обычно приводит к полной потере самолета. Аналогичный аргумент выдвигался и в пользу замены металлических фюзеляжей, крыльев и хвостового оперения самолетов. [46]

- Вызов остаточных напряжений. Проклейка поверхности может уменьшить такие растягивающие напряжения и создать сжимающие остаточные напряжения , которые предотвращают возникновение трещин. Формы упрочнения включают в себя: дробеструйную обработку с использованием высокоскоростных снарядов, высокочастотную ударную обработку (также называемую высокочастотным механическим воздействием) с использованием механического молотка, [47] [48] и лазерная упрочнение , при котором используются лазерные импульсы высокой энергии. Полирование с низкой пластичностью также можно использовать для создания сжимающих напряжений в галтелях, а для отверстий можно использовать оправки для холодной обработки. [49] Увеличение усталостной долговечности и прочности пропорционально зависит от глубины возникающих сжимающих остаточных напряжений. Дробеструйная обработка создает сжимающие остаточные напряжения на глубину примерно 0,005 дюйма (0,1 мм), тогда как лазерная обработка может достигать глубины от 0,040 до 0,100 дюйма (от 1 до 2,5 мм) или глубже. [50] [ не удалось пройти проверку ]

- Глубокая криогенная обработка . Было показано, что использование глубокой криогенной обработки повышает устойчивость к усталостному разрушению. Было доказано, что пружины, используемые в промышленности, автогонках и огнестрельном оружии, после обработки прослужат в шесть раз дольше. Тепловая проверка, которая является формой термической циклической усталости, сильно задерживается. [51]

- Перепрофилирование . Изменение формы концентрации напряжения, например отверстия или выреза, можно использовать для продления срока службы компонента. Оптимизация формы с использованием алгоритмов численной оптимизации использовалась для снижения концентрации напряжений в крыльях и увеличения их срока службы. [52]

Усталость композитов

[ редактировать ]Композитные материалы могут обеспечить превосходную устойчивость к усталостным нагрузкам. В целом композиты обладают хорошей вязкостью разрушения и, в отличие от металлов, повышают вязкость разрушения с увеличением прочности. Размер критического повреждения в композитах также больше, чем в металлах. [53]

Основным видом повреждения металлической конструкции является растрескивание. В металле трещины распространяются относительно четко определенным образом в зависимости от приложенного напряжения, а критический размер трещины и скорость распространения трещины могут быть связаны с данными образца с помощью аналитической механики разрушения. Однако в композитных конструкциях не существует какого-то одного доминирующего вида повреждения. Растрескивание матрицы, расслоение, отслоение клея, пустоты, разрушение волокон и растрескивание композита могут возникать по отдельности и в сочетании, и преобладание одного или нескольких из них сильно зависит от ориентации ламината и условий нагрузки. [54] Кроме того, уникальные соединения и крепления, используемые в композитных конструкциях, часто создают условия разрушения, отличные от тех, которые характерны для самого ламината. [55]

Комплексное повреждение распространяется менее регулярно, и режимы повреждения могут меняться. Опыт работы с композитами показывает, что скорость распространения повреждений в них не имеет двух отдельных областей зарождения и распространения, как в металлах. Диапазон зарождения трещин в металлах — это распространение, и существует значительная количественная разница в скорости, тогда как в композитах эта разница менее заметна. [54] Усталостные трещины композитов могут образовываться в матрице и распространяться медленно, поскольку матрица несет на себе очень малую часть приложенного напряжения . Волокна . после трещины испытывают усталостное повреждение Во многих случаях скорость повреждения увеличивается из-за вредного взаимодействия с окружающей средой, такого как окисление или коррозия волокон. [56]

Заметные усталостные отказы

[ редактировать ]Крушение поезда в Версале

[ редактировать ]

После короля Луи-Филиппа I празднования в Версальском дворце поезд, возвращавшийся в Париж, в мае 1842 года разбился в Медоне после того, как ведущий локомотив сломал ось. Вагоны позади врезались в разбитые паровозы и загорелись. По меньшей мере 55 пассажиров погибли в запертых вагонах, в том числе исследователь Жюль Дюмон д'Юрвиль . Эта авария известна во Франции как «Катастрофа ферровиара де Медон» . Свидетелем аварии стал британский инженер-локомотивист Джозеф Локк , о ней широко сообщалось в Великобритании. Это широко обсуждалось инженерами, которые искали объяснения.

Крушение произошло из-за поломки оси локомотива . Исследование Ренкина сломанных осей в Великобритании подчеркнуло важность концентрации напряжений и механизма роста трещин при повторяющихся нагрузках. Однако его и другие статьи, в которых предлагался механизм роста трещин в результате повторяющихся напряжений, были проигнорированы, а усталостные разрушения происходили со все возрастающей скоростью в расширяющейся железнодорожной системе. Другие ложные теории казались более приемлемыми, например, идея о том, что металл каким-то образом «кристаллизовался». Это представление было основано на кристаллическом внешнем виде области быстрого разрушения поверхности трещины, но игнорировало тот факт, что металл уже был высококристаллическим.

де Хэвилленд Комета

[ редактировать ]

Два пассажирских самолета de Havilland Comet разбились в воздухе и разбились с разницей в несколько месяцев в 1954 году. В результате были проведены систематические испытания фюзеляжа, погруженного в резервуар с водой и находящегося под давлением. После 3000 полетов следователи Королевского авиастроительного предприятия (RAE) смогли прийти к выводу, что катастрофа произошла из-за выхода из строя герметичной кабины переднего окна автоматического пеленгатора на крыше. Это «окно» на самом деле было одним из двух отверстий для антенн электронной навигационной системы, в которых из стекловолокна место оконного «стекла» занимали непрозрачные панели . Авария произошла из-за усталости металла, вызванной многократным повышением и разгерметизацией салона самолета. Кроме того, опоры вокруг окон были приклепаны, а не склеены, как того требовали первоначальные спецификации самолета. Проблема усугублялась применением технологии изготовления пробойных заклепок . В отличие от клепки сверлом, несовершенная природа отверстия, созданного при клепке пуансоном, привела к появлению трещин из-за производственных дефектов, которые могли вызвать появление усталостных трещин вокруг заклепки.

Герметичная кабина Comet была спроектирована с учетом коэффициента безопасности , значительно превышающего требуемый британскими требованиями гражданской летной годности (в 2,5 раза больше испытательного давления в кабине вместо требования в 1,33 раза и предельной нагрузки, в 2,0 раза превышающей давление в кабине) и Авария вызвала пересмотр оценок требований к безопасной нагрузке гермокабин авиалайнеров.

Кроме того, было обнаружено, что напряжения вокруг проемов герметичной кабины оказались значительно выше, чем ожидалось, особенно вокруг вырезов с острыми углами, таких как окна. В результате все будущие реактивные авиалайнеры будут иметь окна с закругленными углами, что значительно снизит концентрацию напряжения. Это было заметной отличительной особенностью всех последующих моделей «Кометы». Следователи из RAE сообщили в ходе публичного расследования, что острые углы возле оконных проемов «Кометы» послужили местом возникновения трещин. Обшивка самолета также была слишком тонкой, а по углам присутствовали трещины от производственных напряжений.

Александра Л. Килланда опрокидывается Нефтяная платформа

[ редактировать ]

Александр Л. Килланд — норвежская полупогружная буровая установка , которая перевернулась во время работы на нефтяном месторождении Экофиск в марте 1980 года, в результате чего погибло 123 человека. Переворот стал самой страшной катастрофой в норвежских водах со времен Второй мировой войны. Буровая установка, расположенная примерно в 320 км к востоку от Данди , Шотландия, принадлежала норвежской Stavanger Drilling Company и находилась в аренде у американской компании Phillips Petroleum на момент катастрофы . Рано вечером 27 марта 1980 года под проливным дождем и туманом более 200 человек не дежурили в жилом помещении на улице Александер Л. Килланд . Ветер достигал 40 узлов, высота волн достигала 12 метров. Буровую установку только что оттащили лебедкой от производственной платформы «Эдда» . За несколько минут до 18:30 находившиеся на борту почувствовали «резкий треск», за которым последовала «какая-то дрожь». Внезапно установка накренилась более чем на 30°, а затем стабилизировалась. Пять из шести якорных тросов оборвались, а один оставшийся трос не позволил буровой установке опрокинуться. Список продолжал увеличиваться , и в 18:53 оставшийся якорный трос оборвался, и буровая установка перевернулась.

Год спустя, в марте 1981 года, в отчете расследования [58] пришел к выводу, что буровая установка обрушилась из-за усталостной трещины в одной из шести распорок (распорка D-6), которая соединяла обрушившуюся D-образную опору с остальной частью буровой установки. Это было связано с небольшим угловым сварным швом толщиной 6 мм, который соединял ненесущую фланцевую пластину с этой распоркой D-6. Эта фланцевая пластина удерживала гидролокатор, используемый во время буровых работ. Плохой профиль углового шва способствовал снижению его усталостной прочности. Кроме того, в ходе расследования было обнаружено значительное количество пластинчатых надрывов фланцевой пластины и холодных трещин в стыковом сварном шве. Холодные трещины в сварных швах, повышенная концентрация напряжений из-за ослабленной фланцевой пластины, плохой профиль сварного шва и циклические напряжения (которые обычно встречаются в Северном море ), по-видимому, в совокупности сыграли свою роль в обрушении буровой установки.

Другие

[ редактировать ]- в 1862 году Катастрофа на шахте Хартли произошла из-за перелома балки паровой машины и унесла жизни 204 человек.

- в Бостоне в 1919 году Великое патоковое наводнение было объяснено усталостным разрушением.

- в 1948 году Крушение рейса 421 авиакомпании Northwest Airlines из-за усталостного разрушения корня лонжерона крыла.

- В 1957 году «Маунт Пинатубо» , президентский самолет президента Филиппин Рамона Магсайсая , разбился из-за отказа двигателя, вызванного усталостью металла.

- Переворот первой морской нефтяной платформы Великобритании Sea Gem в 1965 году произошел из-за усталости части системы подвески, соединяющей корпус с опорами.

- в 1968 году Рейс 417 авиакомпании Los Angeles Airways потерял одну из лопастей несущего винта из-за усталостного разрушения.

- в 1968 году Рейс 1750 авиакомпании MacRobertson Miller Airlines потерял крыло из-за неправильного обслуживания, что привело к усталостному разрушению.

- в 1969 году Крушение F-111A из-за усталостного разрушения шарнира крыла из-за дефекта материала привело к разработке подхода, устойчивого к повреждениям, для усталостного проектирования. [59]

- Катастрофа самолета Boeing 707 компании Dan-Air в 1977 году, вызванная усталостным разрушением, приведшим к потере правого горизонтального стабилизатора.

- в 1979 году Рейс 191 American Airlines разбился после отделения двигателя из-за усталостного повреждения конструкции пилона, удерживающего двигатель на крыле, вызванного неправильными процедурами технического обслуживания.

- 1980 года Рейс 7 LOT разбился из-за усталости вала турбины двигателя, что привело к разрушению двигателя и потере управления.

- в 1985 году Рейс 123 Japan Airlines разбился после того, как самолет потерял вертикальный стабилизатор из-за неисправного ремонта задней переборки.

- в 1988 году У рейса 243 авиакомпании Aloha Airlines произошла взрывная декомпрессия на высоте 24 000 футов (7 300 м) из-за усталостного разрушения.

- в 1989 году Рейс 232 United Airlines лишился хвостового двигателя из-за усталостного разрушения ступицы диска вентилятора.

- 1992 года У самолета El Al Flight 1862 были потеряны оба двигателя на правом крыле из-за усталостного разрушения опоры двигателя №3.

- в 1998 году Катастрофа поезда Эшеде была вызвана усталостным разрушением одного композитного колеса.

- в 2000 году Крушение рельсов в Хэтфилде , вероятно, было вызвано усталостью от контакта с качением .

- для Ford Explorer в 2000 году Отзыв 6,5 миллионов шин Firestone был вызван ростом усталостных трещин, приводящих к отделению протектора от шины. [60]

- 2002 года Рейс 611 China Airlines развалился в полете из-за усталостного разрушения.

- в 2005 году Рейс 101 компании Chalk's Ocean Airways потерял правое крыло из-за усталостного разрушения, вызванного неадекватными методами технического обслуживания.

- в 2009 году Крушение поезда в Виареджио из-за усталостного разрушения.

- Авария на Саяно-Шушенской ГЭС в 2009 году из-за усталости металла опор турбины.

- 2017 года У самолета Air France Flight 66 произошел отказ двигателя в полете из-за усталостного разрушения ступицы вентилятора при холодной выдержке.

- в 2023 году взрыв подводного корабля «Титан» Предполагается, что произошел из-за усталостного расслоения углеродного волокна, использованного для изготовления корпуса.

См. также

[ редактировать ]- Авиационная безопасность – состояние, в котором риски, связанные с авиацией, находятся на приемлемом уровне.

- Анализ критической плоскости – Анализ многоосных напряжений и деформаций

- Встраивание

- Судебная экспертиза материалов - отрасль судебной инженерии.

- Фрактография - Исследование поверхностей излома материалов.

- Диаграмма усталостной прочности Смита , диаграмма британского инженера-механика Джеймса Генри Смита

- Усталость припоя – разрушение припоя из-за деформации при циклической нагрузке.

- Термомеханическая усталость

- Вибрационная усталость

- Международный журнал усталости

Ссылки

[ редактировать ]- ^ Шийве, Дж. (2003). «Усталость конструкций и материалов в ХХ веке и современное состояние» . Международный журнал усталости . 25 (8): 679–702. дои : 10.1016/S0142-1123(03)00051-3 .

- ^ Jump up to: а б с д Суреш, С. (2004). Усталость материалов . Издательство Кембриджского университета. ISBN 978-0-521-57046-6 .

- ^ Ким, Вашингтон; Лэрд, К. (1978). «Зарождение трещин и распространение стадии I при усталости высокой деформации - механизм II». Акта Металлургика . 26 (5): 789–799. дои : 10.1016/0001-6160(78)90029-9 .

- ^ Jump up to: а б Мураками Ю.; Миллер, К.Дж. (2005). «Что такое усталостное повреждение? Точка зрения с точки зрения наблюдения за процессом малоцикловой усталости». Международный журнал усталости . 27 (8): 991–1005. дои : 10.1016/j.ijfatigue.2004.10.009 .

- ^ Форсайт, PJE (1953). «Выделение материала из полос скольжения на поверхности усталых кристаллов алюминиево-медного сплава». Природа . 171 (4343): 172–173. Бибкод : 1953Natur.171..172F . дои : 10.1038/171172a0 . S2CID 4268548 .

- ^ Шийве, Дж. (1978). «Внутренние усталостные трещины растут в вакууме» . Инженерная механика разрушения . 10 (2): 359–370. дои : 10.1016/0013-7944(78)90017-6 .

- ^ Пирсон, С. (1975). «Возникновение усталостных трещин в промышленных алюминиевых сплавах и последующее распространение очень коротких трещин». Инженерная механика разрушения . 7 (2): 235–247. дои : 10.1016/0013-7944(75)90004-1 .

- ^ Пиппан, Р.; Хоэнвартер, А. (2017). «Закрытие усталостных трещин: обзор физических явлений» . Усталость и разрушение инженерных материалов и конструкций . 40 (4): 471–495. дои : 10.1111/ffe.12578 . ПМЦ 5445565 . ПМИД 28616624 .

- ^ Jump up to: а б Комитет ASTM E08.06 (2013). E647 Стандартный метод испытаний для измерения скорости роста усталостных трещин (Технический отчет). АСТМ Интернешнл. Е647-13.

{{cite tech report}}: CS1 maint: числовые имена: список авторов ( ссылка ) - ^ Флек, Северная Каролина; Шин, CS; Смит, Р.А. (1985). «Рост усталостных трещин при сжимающей нагрузке». Инженерная механика разрушения . 21 (1): 173–185. дои : 10.1016/0013-7944(85)90063-3 .

- ^ Jump up to: а б Шютц, В. (1996). «История усталости». Инженерная механика разрушения . 54 (2): 263–300. дои : 10.1016/0013-7944(95)00178-6 .

- ^ Рэнкин, WJM (1843 г.). «О причинах неожиданных поломок шеек железнодорожных осей и о способах предотвращения таких аварий путем соблюдения закона непрерывности в их конструкции» . Протокол заседаний Института инженеров-строителей . 2 (1843): 105–107. дои : 10.1680/imotp.1843.24600 .

- ^ Брейтуэйт, Ф. (1854 г.). «Об усталости и связанном с ней разрушении металлов» . Протокол заседаний Института инженеров-строителей . 13 (1854): 463–467. дои : 10.1680/imotp.1854.23960 .

- ^ Баскен, Огайо (1910). «Показательный закон испытания на выносливость». Труды Американского общества испытаний и материалов . 10 : 625–630.

- ^ Кэдвелл, Сидни; Меррилл; Сломан; Йост (1940). «Динамическая усталостная долговечность резины». Химия и технология резины . 13 (2): 304–315. дои : 10.5254/1.3539515 .

- ^ Jump up to: а б Майнер, Массачусетс (1945). «Накопленный урон при усталости». Журнал прикладной механики . 12 : 149–164.

- ^ Палмгрен, AG (1924). «Срок службы роликовых подшипников». Журнал Ассоциации немецких инженеров (на немецком языке). 68 (14): 339–341.

- ^ Мюррей, WM, изд. (1952). «Статистический аспект усталостного разрушения и его последствия». Усталость и разрушение металлов . Technology Press Массачусетского технологического института / Wiley. стр. 182–196.

- ^ Мацуиси, М.; Эндо, Т. (1968). Усталость металлов, подвергающихся различным нагрузкам . Японское общество инженеров-механиков.

- ^ Смит, КН; Уотсон, П.; Топпер, TH (1970). «Функция напряжения-деформации для усталости металлов». Журнал материалов . 5 (4): 767–778.

- ^ Элбер, Вольф (1970). «Закрытие усталостных трещин при циклическом растяжении». Инженерная механика разрушения . 2 : 37–45.

- ^ Элбер, Вольф (1971). Значение закрытия усталостных трещин, ASTM STP 486 . Американское общество испытаний и материалов. стр. 230–243.

- ^ Браун, Миссури; Миллер, К.Дж. (1973). «Теория усталостного разрушения в условиях многоосного напряжения и деформации». Труды Института инженеров-механиков . 187 (1): 745–755. дои : 10.1243/PIME_PROC_1973_187_161_02 .

- ^ Стивенс, Род-Айленд; Фукс, Х.О. (2001). Усталость металла в машиностроении (2-е изд.). Джон Уайли и сыновья. п. 69 . ISBN 978-0-471-51059-8 .

- ^ Батиас, К. (1999). «У металлических материалов не существует бесконечной усталостной долговечности». Усталость и разрушение инженерных материалов и конструкций . 22 (7): 559–565. дои : 10.1046/j.1460-2695.1999.00183.x .

- ^ Питтель, Б.; Швердт, Д.; Бергер, К. (01 января 2011 г.). «Очень многоцикловая усталость – существует ли предел выносливости?» . Международный журнал усталости . Достижения в области очень высокой циклической усталости. 33 (1): 49–58. doi : 10.1016/j.ijfatigue.2010.05.009 . ISSN 0142-1123 .

- ^ Сонсино, К. (декабрь 2007 г.). «Ход SN-кривых особенно в режиме многоцикловой усталости с учетом конструкции компонентов и безопасности» . Международный журнал усталости . 29 (12): 2246–2258. дои : 10.1016/j.ijfatigue.2006.11.015 .

- ^ Муграби, Х. (2002). «О «многоступенчатых» диаграммах усталостной долговечности и соответствующих механизмах управления долговечностью при сверхмногоцикловой усталости» . Усталость и разрушение инженерных материалов и конструкций . 25 (8–9): 755–764. дои : 10.1046/j.1460-2695.2002.00550.x . ISSN 1460-2695 .

- ^ Шигли, Дж. Э.; Мишке, ЧР; Будинас, Р.Г. (2003). Машиностроительное проектирование (7-е изд.). Высшее образование Макгроу Хилл . ISBN 978-0-07-252036-1 .

- ^ Эскандари, Х.; Ким, HS (2017). «Теория математической основы и функции усталостного повреждения плоскости SN». Ин Вэй, З.; Никбин, К.; Маккейган, ПК; Харлоу, Джордж (ред.). Планирование испытаний на усталость и разрушение, сбор и анализ данных испытаний . Избранные технические документы ASTM. Том. 1598. стр. 299–336. дои : 10.1520/STP159820150099 . ISBN 978-0-8031-7639-3 .

- ^ Бурхан, Ибрагим; Ким, Хо Сон (сентябрь 2018 г.). «Модели кривой SN для определения характеристик композитных материалов: оценочный обзор» . Журнал науки о композитах . 2 (3): 38–66. дои : 10.3390/jcs2030038 .

- ^ Вейбулл, Валодди (1961). Усталостные испытания и анализ результатов . Оксфорд: Опубликовано издательством Pergamon Press для Консультативной группы по авиационным исследованиям и разработкам Организации Североатлантического договора. ISBN 978-0-08-009397-0 . OCLC 596184290 .

- ^ Ким, Хо Сон (01 января 2019 г.). «Прогнозирование кривых SN при различных соотношениях напряжений для конструкционных материалов» . Структурная целостность Procedia . Fatigue Design 2019, Международная конференция по усталостному проектированию, 8-е издание. 19 : 472–481. дои : 10.1016/ж.простр.2019.12.051 . ISSN 2452-3216 .

- ^ Каваи, М.; Ито, Н. (2014). «Диаграмма анизоморфной постоянной долговечности на основе режимов разрушения для однонаправленного углеродно-эпоксидного ламината при внеосевой усталостной нагрузке при комнатной температуре». Журнал композиционных материалов . 48 (5): 571–592. Бибкод : 2014JCoMa..48..571K . CiteSeerX 10.1.1.826.6050 . дои : 10.1177/0021998313476324 . S2CID 137221135 .

- ^ Ким, HS (2016). Механика твердого тела и разрушения (2-е изд.). Издательство Вентус. ISBN 978-87-403-1395-6 .

- ^ Бердмор, Р. (13 января 2013 г.). «Типы действий при усталостном стрессе» . Роймехкс. Архивировано из оригинала 12 января 2017 года . Проверено 29 апреля 2012 г.

- ^ техническая наука (13 июля 2018 г.). «Испытание на усталость» . техническая наука . Проверено 25 октября 2019 г.

- ^ Справочник ASM, том 19 – Усталость и переломы . Парк материалов, Огайо: ASM International. 1996. с. 21. ISBN 978-0-87170-377-4 . OCLC 21034891 .

- ^ Пирсон, С. (1975). «Возникновение усталостных трещин в промышленных алюминиевых сплавах и последующее распространение очень коротких трещин». Инженерная механика разрушения . 7 (2): 235–247. дои : 10.1016/0013-7944(75)90004-1 .

- ^ Сандер, Р.; Ситхарам, ЮАР; Бхаскаран, Т.А. (1984). «Счет циклов для анализа роста усталостных трещин». Международный журнал усталости . 6 (3): 147–156. дои : 10.1016/0142-1123(84)90032-X .

- ^ Удомфол, Т. (2007). «Усталость металлов» (PDF) . Технологический университет Суранари. п. 54. Архивировано из оригинала (PDF) 2 января 2013 г. Проверено 26 января 2013 г.

- ^ Линкольн, JW (1985). «Оценка риска стареющего военного самолета». Журнал самолетов . 22 (8): 687–691. дои : 10.2514/3.45187 .

- ^ «Material Technologies, Inc. завершает проверку EFS моста в Нью-Джерси» (пресс-релиз). Материальные технологии. 17 апреля 2007 г.

- ^ «Установка втулки с высоким уровнем помех» . Технология усталости. Архивировано из оригинала 24 июня 2019 года . Проверено 24 июня 2019 г.

- ^ Бейкер, Алан (2008). Мониторинг состояния конструкции ремонтной заплаты из композитного материала на крыле F-111C с усталостными трещинами (PDF) . Организация оборонной науки и технологий. Архивировано (PDF) из оригинала 24 июня 2019 г. Проверено 24 июня 2019 г.

- ^ Хоффер, В. (июнь 1989 г.). «Ужасы в небе» . Популярная механика . 166 (6): 67–70, 115–117.

- ^ Джан Йылдирим, Х.; Маркиз, Великобритания (2012). «Коэффициенты повышения усталостной прочности сварных соединений высокопрочных сталей, обработанных высокочастотным механическим воздействием». Международный журнал усталости . 44 : 168–176. doi : 10.1016/j.ijfatigue.2012.05.002 .

- ^ Джан Йылдирим, Х.; Маркиз, Великобритания; Барсум, З. (2013). «Оценка усталости угловых сварных швов, улучшенных высокочастотным механическим воздействием (HFMI), с использованием локальных подходов». Международный журнал усталости . 52 : 57–67. дои : 10.1016/j.ijfatigue.2013.02.014 .

- ^ «Монтаж втулки холодной обработки» . Технология усталости. Архивировано из оригинала 02 сентября 2019 г. Проверено 20 июля 2019 г.

- ^ «Исследования (лазерная обработка)» . ЛАМПЛ.

- ^ «Результаты поиска по слову «усталость» » . База данных криогенной обработки.

- ^ «Продление срока службы планера за счет оптимизации формы» (PDF) . Проверено 24 июня 2019 г.

- ^ Тетельман, А.С. (1969). «Процессы разрушения волокнистых композиционных материалов» . Композиционные материалы: испытания и проектирование . стр. 473–502. дои : 10.1520/STP49836S . ISBN 978-0-8031-0017-6 . Проверено 20 мая 2022 г.

{{cite book}}:|website=игнорируется ( помогите ) - ^ Jump up to: а б Кортен, ХТ (1972). Композиционные материалы: испытания и проектирование : конференция . АСТМ Интернешнл. ISBN 978-0-8031-0134-0 .

- ^ Ротем, А.; Нельсон, Х.Г. (1 января 1989 г.). «Разрушение ламинированного композита под усталостной нагрузкой растяжения и сжатия» . Композитные науки и технологии . 36 (1): 45–62. дои : 10.1016/0266-3538(89)90015-8 . ISSN 0266-3538 .

- ^ Кортни, Томас Х. (16 декабря 2005 г.). Механическое поведение материалов: второе издание . Уэйвленд Пресс. ISBN 978-1-4786-0838-7 .

- ^ «ObjectWiki: Фюзеляж авиалайнера de Havilland Comet G-ALYP» . Музей науки. 24 сентября 2009 г. Архивировано из оригинала 7 января 2009 г. Проверено 9 октября 2009 г.

- ^ Несчастный случай с Александром Л. Килландом. Отчет норвежской общественной комиссии, назначенной королевским указом от 28 марта 1980 года, представленный Министерству юстиции и полиции. Март . Норвежские публичные отчеты 1981:11. Министерство юстиции и общественной безопасности Норвегии. 1981. АСИН B0000ED27N .

- ^ Редмонд, Джерард. «От« безопасной жизни »к механике разрушения - контрольные испытания самолета F111 при низких температурах в RAAF Amberley» . Архивировано из оригинала 27 апреля 2019 года . Проверено 17 апреля 2019 г.

- ^ Ансберри, К. (5 февраля 2001 г.). «В исследовании Firestone Tire эксперт пришел к выводу, что вес автомобиля был ключевым фактором отказа» . Уолл Стрит Джорнал . Проверено 6 сентября 2016 г.

Дальнейшее чтение

[ редактировать ]- Персонал PDL (1995). Усталость и трибологические свойства пластмасс и эластомеров . Библиотека дизайна пластмасс. ISBN 978-1-884207-15-0 .

- Лири, М.; Бервилл, К. (2009). «Применимость опубликованных данных для проектирования с ограниченной усталостью». Международная компания по обеспечению качества и надежности . 25 (8): 921–932. дои : 10.1002/qre.1010 . S2CID 206432498 .

- Дитер, GE (2013). Механическая металлургия . МакГроу-Хилл . ISBN 978-1259064791 .

- Литтл, Р.Э.; Джебе, Э.Х. (1975). Статистический дизайн экспериментов по усталости . Джон Уайли и сыновья . ISBN 978-0-470-54115-9 .

- Шийве, Дж. (2009). Усталость конструкций и материалов . Спрингер . ISBN 978-1-4020-6807-2 .

- Лаланн, К. (2009). Усталостный урон . ИСТЭ — Вайли . ISBN 978-1-84821-125-4 .

- Пук, Л. (2007). Усталость металла, что это такое, почему это важно . Спрингер. ISBN 978-1-4020-5596-6 .

- Дрейпер, Дж. (2008). Современный анализ усталости металлов . ЭМАС. ISBN 978-0-947817-79-4 .

- Суреш, С. (2004). Усталость материалов . Издательство Кембриджского университета . ISBN 978-0-521-57046-6 .

- Ким, HS (2018). Механика твердого тела и разрушения, 3-е изд . Букбун, Лондон . ISBN 978-87-403-2393-1 .

Внешние ссылки

[ редактировать ]- Усталость Шон М. Келли

- Рекомендации по применению по распространению усталостных трещин в СВМПЭ. Архивировано 4 ноября 2013 г. на Wayback Machine.

- Видео испытаний на усталость Университет прикладных наук Карлсруэ

- Штамм-жизнеспособный метод Г. Глинки

- Утомление от нагрузки переменной амплитуды А. Фатеми